Sistema de protección térmica del transbordador espacial

El sistema de protección térmica (TPS) del transbordador espacial es la barrera que protegió al transbordador espacial Orbiter durante el abrasador calor de 1.650 °C (3.000 °F) del reingreso a la atmósfera. Un objetivo secundario era protegerse del calor y el frío del espacio mientras estaba en órbita.

Materiales

El TPS cubría esencialmente toda la superficie del orbitador y constaba de siete materiales diferentes en distintas ubicaciones según la cantidad de protección térmica requerida:

- Carbono reforzado (RCC), utilizado en la tapa de la nariz, el área de la barbilla entre la tapa de la nariz y las puertas de aterrizaje de la nariz, la punta de flecha de la puerta de aterrizaje de la nariz, y los bordes de ala. Se utiliza donde la temperatura de reentrada superó 1.260 °C (2.300 °F).

- Aislamiento de superficie reutilizable de alta temperatura (HRSI), utilizado en el orbitador inferior. Fabricado en cerámica de sílice LI-900 recubierta. Se utiliza donde la temperatura de reingreso era inferior a 1,260 °C.

- Aislamiento compuesto refractario fibroso (FRCI), utilizado para proporcionar mayor resistencia, durabilidad, resistencia al recubrimiento y reducción de peso. Algunas fichas HRSI fueron reemplazadas por este tipo.

- Mantas de aislamiento flexible (FIB), aislante de superficie flexible y acolchado. Se utiliza donde la temperatura de reentrada era inferior a 649 °C (1.200 °F).

- Aislamiento de superficie reutilizable de baja temperatura (LRSI), anteriormente utilizado en el fuselaje superior, pero sustituido principalmente por FIB. Usado en rangos de temperatura aproximadamente similar a la FIB.

- Azulejos de aislamiento fibroso tostado (TUFI), una baldosa más fuerte y más dura que entró en uso en 1996. Se utiliza en zonas de alta y baja temperatura.

- Aislamiento de superficie reutilizable (FRSI). White Nomex sintió mantas en las puertas superiores de la bahía de carga útil, porciones del fuselaje medio y los lados de fuselaje de popa, porciones de la superficie superior del ala y una porción de las cápsulas OMS/RCS. Se utiliza donde las temperaturas permanecieron por debajo de 371 °C (700 °F).

Cada tipo de TPS tenía características específicas de protección contra el calor, resistencia al impacto y peso, que determinaban los lugares donde se usaba y la cantidad utilizada.

El transbordador TPS tenía tres características clave que lo distinguían del TPS utilizado en naves espaciales anteriores:

- Reutilizable

- La nave espacial anterior utiliza generalmente escudos de calor ablativos que se quemaron durante la reentrada y por lo tanto no podían ser reutilizados. Este aislamiento era robusto y fiable, y la naturaleza de uso único era adecuada para un vehículo de uso único. Por el contrario, el transbordador reutilizable requiere un sistema de protección térmica reutilizable.

- Ligero

- Los escudos de calor ablativos anteriores eran muy pesados. Por ejemplo, el escudo de calor ablativo del módulo de mando de Apolo comprendía alrededor del 15% del peso del vehículo. El transbordador alado tenía mucho más superficie que la nave espacial anterior, por lo que un TPS ligero era crucial.

- Fragile

- La única tecnología conocida a principios de la década de 1970 con las características térmicas y de peso requeridas era también tan frágil, debido a la baja densidad, que se podría aplastar fácilmente un azulejo TPS a mano.

Propósito

La estructura de aluminio del orbitador no podía soportar temperaturas superiores a 175 °C (347 °F) sin sufrir fallos estructurales. El calentamiento aerodinámico durante el reingreso elevaría la temperatura muy por encima de este nivel en algunas áreas, por lo que se necesitaba un aislante eficaz.

Calefacción de reentrada

El calentamiento de reentrada difiere del calentamiento atmosférico normal asociado con los aviones a reacción, y esto rige el diseño y las características del TPS. La piel de los aviones a reacción de alta velocidad también puede calentarse, pero esto se debe al calentamiento por fricción debido a la fricción atmosférica, similar a calentarse las manos frotándolas. El orbitador volvió a entrar en la atmósfera como un cuerpo romo al tener un ángulo de ataque muy alto (40°), con su amplia superficie inferior orientada en la dirección de vuelo. Más del 80% del calentamiento que experimenta el orbitador durante el reingreso es causado por la compresión del aire delante del vehículo hipersónico, de acuerdo con la relación termodinámica básica entre presión y temperatura. Se creó una onda de choque caliente frente al vehículo, que desvió la mayor parte del calor e impidió que la superficie del orbitador entrara en contacto directo con el calor máximo. Por lo tanto, el calentamiento de reentrada fue en gran medida una transferencia de calor por convección entre la onda de choque y la piel del orbitador a través de plasma sobrecalentado. La clave para un escudo reutilizable contra este tipo de calentamiento es un material de muy baja densidad, similar a cómo un termo inhibe la transferencia de calor por convección.

Algunas aleaciones metálicas de alta temperatura pueden resistir el calor de reentrada; simplemente se calientan y vuelven a irradiar el calor absorbido. Esta técnica, denominada protección térmica disipador de calor, fue planificada para el vehículo espacial alado X-20 Dyna-Soar. Sin embargo, la cantidad de metal a alta temperatura necesaria para proteger un vehículo grande como el transbordador espacial Orbiter habría sido muy pesada y habría supuesto una grave penalización para el rendimiento del vehículo. De manera similar, el TPS ablativo sería pesado, posiblemente alteraría la aerodinámica del vehículo ya que se quemaría durante el reingreso y requeriría un mantenimiento significativo para volver a aplicarlo después de cada misión. (Desafortunadamente, la placa TPS, que originalmente estaba especificada para nunca recibir golpes de escombros durante el lanzamiento, en la práctica también necesitaba ser inspeccionada y reparada minuciosamente después de cada aterrizaje, debido a los daños que invariablemente se producían durante el ascenso, incluso antes de que se establecieran nuevas políticas de inspección en órbita. tras la pérdida del transbordador espacial Columbia.)

Descripción detallada

El TPS era un sistema de diferentes tipos de protección, no sólo tejas de sílice. Se dividen en dos categorías básicas: TPS en mosaico y TPS sin mosaico. El principal criterio de selección utilizó la protección más ligera capaz de soportar el calor en un área determinada. Sin embargo, en algunos casos se utilizó un tipo más pesado si se necesitaba resistencia adicional al impacto. Las mantas FIB se adoptaron principalmente para reducir el mantenimiento, no por razones térmicas o de peso.

Gran parte de la lanzadera estaba cubierta con baldosas de sílice LI-900, hechas esencialmente de arena de cuarzo muy pura. El aislamiento impidió la transferencia de calor a la estructura y revestimiento de aluminio del orbitador subyacente. Estas baldosas eran tan malas conductoras del calor que se podía sujetar una por los bordes mientras aún estaba al rojo vivo. Había alrededor de 24.300 mosaicos únicos colocados individualmente en el vehículo, por lo que el orbitador fue llamado "la fábrica de ladrillos voladora". Investigadores de la Universidad de Minnesota y la Universidad Estatal de Pensilvania están realizando simulaciones atomísticas para obtener una descripción precisa de las interacciones entre el oxígeno atómico y molecular con las superficies de sílice para desarrollar mejores sistemas de protección contra la oxidación a alta temperatura para los bordes de ataque de los vehículos hipersónicos.

Las tejas no estaban fijadas mecánicamente al vehículo, sino pegadas. Dado que las frágiles losas no podían flexionarse con la piel subyacente del vehículo, se pegaron a almohadillas de aislamiento de tensión (SIP) de fieltro Nomex con adhesivo de silicona vulcanizante a temperatura ambiente (RTV), que a su vez se pegaron a la piel del orbitador. Estos aislaron las tejas de las deflexiones y expansiones estructurales del orbitador. Pegar las 24.300 baldosas requirió casi dos años-hombre de trabajo para cada vuelo, en parte debido al hecho de que el pegamento se secaba rápidamente y era necesario producir nuevos lotes después de cada par de baldosas. Un remedio ad hoc que implicaba que los técnicos escupieran el pegamento para ralentizar el proceso de secado fue una práctica común hasta 1988, cuando un estudio de peligro de las baldosas reveló que la saliva debilitaba la fuerza de unión del adhesivo.

Tipos de mosaicos

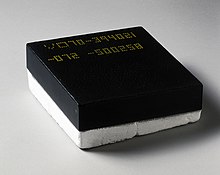

Aislamiento de superficies reutilizables de alta temperatura (HRSI)

Las losetas HRSI negras proporcionaron protección contra temperaturas de hasta 1260 °C (2300 °F). Había 20.548 mosaicos HRSI que cubrían las puertas del tren de aterrizaje, las puertas de conexión umbilical del tanque externo y el resto de las superficies inferiores del orbitador. También se utilizaron en áreas de la parte superior delantera del fuselaje, partes de las cápsulas del sistema de maniobra orbital, borde de ataque del estabilizador vertical, bordes de salida del elevon y superficie de los flaps de la parte superior del cuerpo. Su grosor variaba de 1 a 5 pulgadas (2,5 a 12,7 cm), dependiendo de la carga de calor encontrada durante el reingreso. A excepción de las áreas de cierre, estas baldosas normalmente eran cuadradas de 6 por 6 pulgadas (15 por 15 cm). La loseta HRSI estaba compuesta de fibras de sílice de alta pureza. El noventa por ciento del volumen de la loseta era espacio vacío, lo que le otorgaba una densidad muy baja (9 lb/pie cúbico o 140 kg/m3), lo que la hacía lo suficientemente liviana para vuelos espaciales. Las baldosas sin revestimiento tenían un aspecto de color blanco brillante y parecían más una cerámica sólida que el material parecido a una espuma que eran.

La capa negra de las baldosas era vidrio curado por reacción (RCG), del cual el siliciuro de tetraboro y el vidrio de borosilicato eran algunos de sus varios ingredientes. Se aplicó RCG a todos los lados menos a uno de la loseta para proteger la sílice porosa y aumentar las propiedades del disipador de calor. El recubrimiento estaba ausente en un pequeño margen de los lados adyacentes al lado no recubierto (inferior). Para impermeabilizar las baldosas, se inyectó dimetiletoxisilano en las baldosas con una jeringa. Densificar la loseta con ortosilicato de tetraetilo (TEOS) también ayudó a proteger la sílice y agregó impermeabilización adicional.

Una loseta HRSI sin recubrimiento sostenida en la mano se siente como una espuma muy liviana, menos densa que la espuma de poliestireno, y el material delicado y friable debe manipularse con extremo cuidado para evitar daños. El recubrimiento se siente como una cáscara delgada y dura y encapsula la cerámica aislante blanca para resolver su friabilidad, excepto en el lado no recubierto. Incluso una losa revestida se siente muy liviana, más liviana que un bloque de espuma de poliestireno del mismo tamaño. Como se esperaba de la sílice, son inodoros e inertes.

HRSI fue diseñado principalmente para soportar la transición de áreas de temperatura extremadamente baja (el vacío del espacio, alrededor de -270 °C o -454 °F) a las altas temperaturas de reentrada (causadas por la interacción, principalmente compresión en el choque hipersónico, entre los gases de la atmósfera superior y el casco del transbordador espacial, típicamente alrededor de 1.600 °C o 2.910 °F).

Baldosas aislantes compuestas refractarias fibrosas (FRCI)

Las losetas FRCI negras proporcionaron mayor durabilidad, resistencia al agrietamiento del revestimiento y reducción de peso. Algunas baldosas HRSI fueron reemplazadas por este tipo.

Aislamiento fibroso monopieza endurecido (TUFI)

Un mosaico más fuerte y resistente que comenzó a utilizarse en 1996. Los mosaicos TUFI estaban disponibles en versiones negras de alta temperatura para usar en la parte inferior del orbitador y en versiones blancas de temperatura más baja para usar en la parte superior del cuerpo. Si bien son más resistentes a los impactos que otras baldosas, las versiones blancas conducían más calor, lo que limitaba su uso a la aleta superior del cuerpo del orbitador y al área del motor principal. Las versiones negras tenían suficiente aislamiento térmico para la parte inferior del orbitador pero tenían mayor peso. Estos factores restringieron su uso a áreas específicas.

Aislamiento de superficies reutilizables a baja temperatura (LRSI)

De color blanco, cubrían el ala superior cerca del borde de ataque. También se utilizaron en áreas seleccionadas del fuselaje delantero, medio y trasero, la cola vertical y las cápsulas OMS/RCS. Estas baldosas protegen áreas donde las temperaturas de reentrada son inferiores a 1200 °F (649 °C). Las baldosas LRSI se fabricaron de la misma manera que las baldosas HRSI, excepto que las baldosas eran cuadradas de 8 por 8 pulgadas (20 por 20 cm) y tenían un revestimiento RCG blanco hecho de compuestos de sílice con óxido de aluminio brillante. El color blanco fue diseñado y ayudó a controlar el calor en órbita cuando el orbitador estaba expuesto a la luz solar directa.

Estos mosaicos eran reutilizables para hasta 100 misiones con renovación (100 misiones también era la vida útil de diseño de cada orbitador). Fueron inspeccionados cuidadosamente en la Instalación de Procesamiento del Orbitador después de cada misión, y las losas dañadas o desgastadas fueron reemplazadas inmediatamente antes de la siguiente misión. Cuando fue necesario, también se insertaron láminas de tela conocidas como relleno de huecos entre las baldosas. Estos permitieron un ajuste perfecto entre las losas, evitando que el exceso de plasma penetrara entre ellas, pero permitiendo la expansión térmica y la flexión del revestimiento subyacente del vehículo.

Antes de la introducción de las mantas FIB, las losas LRSI ocupaban todas las áreas ahora cubiertas por las mantas, incluida la parte superior del fuselaje y toda la superficie de las cápsulas OMS. Esta configuración de TPS solo se usó en Columbia y Challenger.

TPS sin mosaico

Mantas aislantes flexibles/Aislamiento reutilizable flexible avanzado (FIB/AFRSI)

Desarrollado después de la entrega inicial de Columbia y utilizado por primera vez en los módulos OMS de Challenger. Este material de guata de sílice fibrosa de baja densidad blanca tenía una apariencia similar a una colcha y reemplazó a la gran mayoría de las losas LRSI. Requerían mucho menos mantenimiento que las baldosas LRSI y, sin embargo, tenían aproximadamente las mismas propiedades térmicas. Después de su uso limitado en Challenger, se usaron mucho más ampliamente comenzando con Discovery y reemplazaron muchos de los mosaicos LRSI en Columbia después de la pérdida de Retador.

Carbono-carbono reforzado (RCC)

El material gris claro que resistió temperaturas de reentrada de hasta 1.510 °C (2.750 °F) protegió los bordes de ataque del ala y la tapa de la nariz. Cada uno de los orbitadores' las alas tenían 22 paneles RCC alrededor de 1⁄4 a 1⁄2 pulgada (6,4 a 12,7 mm) de espesor. Los sellos en T entre cada panel permitieron la expansión térmica y el movimiento lateral entre estos paneles y el ala.

RCC era un material compuesto laminado hecho de fibras de carbono impregnadas con una resina fenólica. Después de curar a alta temperatura en un autoclave, el laminado se pirolizó para convertir la resina en carbono puro. Luego se impregnó con alcohol furfural en una cámara de vacío, luego se curó y se pirolizó nuevamente para convertir el alcohol furfural en carbono. Este proceso se repitió tres veces hasta que se lograron las propiedades carbono-carbono deseadas.

Para proporcionar resistencia a la oxidación para la capacidad de reutilización, las capas exteriores del RCC se recubrieron con carburo de silicio. El recubrimiento de carburo de silicio protegió el carbono-carbono de la oxidación. El RCC fue altamente resistente a la carga de fatiga que se experimentó durante el ascenso y la entrada. Era más fuerte que las tejas y también se usaba alrededor del casquillo del punto de unión delantero del orbitador al tanque externo para acomodar las cargas de choque de la detonación del perno explosivo. RCC fue el único material TPS que también sirvió como soporte estructural para parte de la forma aerodinámica del orbitador: los bordes de ataque de las alas y la tapa de la nariz. Todos los demás componentes del TPS (tejas y mantas) se montaron sobre materiales estructurales que los soportaban, principalmente el marco de aluminio y el revestimiento del orbitador.

Aislamiento de superficie reutilizable de fieltro Nomex (FRSI)

Esta tela blanca y flexible ofrecía protección hasta 371 °C (700 °F). FRSI cubrió las superficies superiores de las alas del orbitador, las puertas superiores del compartimento de carga útil, partes de las cápsulas OMS/RCS y el fuselaje de popa.

Rellenos de huecos

Se colocaron rellenos de huecos en puertas y superficies móviles para minimizar el calentamiento evitando la formación de vórtices. Las puertas y las superficies móviles creaban espacios abiertos en el sistema de protección térmica que debían protegerse del calor. Algunas de estas brechas eran seguras, pero había algunas áreas en el escudo térmico donde los gradientes de presión superficial causaban un flujo cruzado de aire de la capa límite en esas brechas.

Los materiales de relleno estaban hechos de fibras AB312 blancas o cubiertas de tela AB312 negras (que contienen fibras de alúmina). Estos materiales se utilizaron alrededor del borde de ataque de la tapa del morro, los parabrisas, la escotilla lateral, el ala, el borde de salida de los elevones, el estabilizador vertical, el timón/freno de velocidad, el flap de la carrocería y el escudo térmico de los motores principales del transbordador.

En STS-114, parte de este material se desprendió y se determinó que representaba un riesgo potencial para la seguridad. Era posible que el relleno del espacio pudiera causar un flujo de aire turbulento más abajo en el fuselaje, lo que resultaría en un calentamiento mucho mayor, dañando potencialmente el orbitador. La tela fue retirada durante una caminata espacial durante la misión.

Consideraciones de peso

Si bien el carbono-carbono reforzado tenía las mejores características de protección contra el calor, también era mucho más pesado que las losas de sílice y los FIB, por lo que estaba limitado a áreas relativamente pequeñas. En general, el objetivo era utilizar el aislamiento más ligero compatible con la protección térmica requerida. Densidad de cada tipo de TPS:

| Material | Densidad | |

|---|---|---|

| (kg/m3) | (lb/cu ft) | |

| Carbono reforzado | 1986 | 124 |

| Azulejos LI-2200 | 352 | 22 |

| Azulejos de aislamiento compuesto refractario | 192 | 12 |

| Li-900 azulejos (negro o blanco) | 144 | 9 |

| Mantas de aislamiento flexibles | 144 | 9 |

Área total y peso de cada tipo de TPS (utilizado en Orbiter 102, anterior a 1996):

| Tipo TPS | Color | Zona (m2) | Densidad de Areal (kg/m2) | Peso (kg) |

|---|---|---|---|---|

| Aislamiento de superficie reutilizable | Blanco | 332,7 | 1.6 | 532.1 |

| Aislamiento de superficie reutilizable de baja temperatura | Blanco apagado | 254.6 | 3.98 | 1014.2 |

| Aislamiento de superficie reutilizable de alta temperatura | Negro | 479,7 | 9.2 | 4412.6 |

| Carbono reforzado | Ligero gris | 38.0 | 44,7 | 1697.3 |

| Varios | 918,5 | |||

| Total | — | 1105.0 | — | 8574,4 |

Problemas iniciales de TPS

Aplicación lenta de mosaicos

Las tejas se caían con frecuencia y causaron gran parte del retraso en el lanzamiento de STS-1, la primera misión del transbordador, que estaba originalmente programada para 1979 pero no ocurrió hasta abril de 1981. La NASA no estaba acostumbrada a largos retrasos en sus programas, y estaba bajo una gran presión por parte del gobierno y el ejército para lanzarlo pronto. En marzo de 1979 trasladó el Columbia incompleto, al que le faltaban 7.800 de los 31.000 mosaicos, de la planta de Rockwell International en Palmdale, California, al Centro Espacial Kennedy en Florida. Más allá de crear la apariencia de progreso en el programa, la NASA esperaba que se pudiera terminar el mosaico mientras se preparaba el resto del orbitador. Esto fue un error; A algunos de los alicatadores de Rockwell no les gustaba Florida y pronto regresaron a California, y la instalación de procesamiento Orbiter no estaba diseñada para la fabricación y era demasiado pequeña para sus 400 trabajadores.

Cada loseta utilizó cemento que requirió 16 horas para curarse. Después de fijar la loseta al cemento, un gato la mantuvo en su lugar durante otras 16 horas. En marzo de 1979, cada trabajador necesitaba 40 horas para instalar una losa; Con el uso de estudiantes universitarios jóvenes y eficientes durante el verano, el ritmo se aceleró hasta 1,8 fichas por trabajador por semana. Miles de baldosas no pasaron las pruebas de resistencia y tuvieron que ser reemplazadas. En otoño, la NASA se dio cuenta de que la velocidad del mosaico determinaría la fecha de lanzamiento. Las baldosas eran tan problemáticas que los funcionarios habrían cambiado a cualquier otro método de protección térmica, pero no existía otro.

Debido a que tuvo que transportarse sin todas las baldosas, los espacios se llenaron con material para mantener la aerodinámica del Shuttle durante el tránsito.

Preocupación por el "efecto cremallera"

La loseta TPS fue un área de preocupación durante el desarrollo del Shuttle, principalmente en lo que respecta a la fiabilidad de la adhesión. Algunos ingenieros pensaron que podría existir un modo de falla por el cual una loseta podría desprenderse y la presión aerodinámica resultante crearía un "efecto cremallera" en la superficie. quitando otras baldosas. Ya sea durante el ascenso o el reingreso, el resultado sería desastroso.

Preocupación por los impactos de escombros

Otro problema fue el hielo u otros desechos que impactaron las losas durante el ascenso. Esto nunca se había solucionado total y completamente, ya que los escombros nunca se habían eliminado y las baldosas seguían siendo susceptibles de sufrir daños. La estrategia final de la NASA para mitigar este problema fue inspeccionar, evaluar y abordar agresivamente cualquier daño que pueda ocurrir, mientras está en órbita y antes de la reentrada, además de en tierra entre vuelos.

Planes de reparación temprana de azulejos

Estas preocupaciones fueron lo suficientemente grandes como para que la NASA hiciera un trabajo significativo desarrollando un kit de reparación de azulejos de uso de emergencia que la tripulación STS-1 podría usar antes de salir de órbita. En diciembre de 1979, se completaron los prototipos y los primeros procedimientos, la mayoría de los cuales implicaron equipar a los astronautas con un kit especial de reparación en el espacio y un jet pack llamado Unidad de Maniobra Tripulada, o MMU, desarrollado por Martin Marietta.

Otro elemento era una plataforma de trabajo maniobrable que aseguraría a un astronauta en caminata espacial propulsado por MMU a las frágiles losas debajo del orbitador. El concepto utilizaba copas adhesivas controladas eléctricamente que bloquearían la plataforma de trabajo en su posición sobre la superficie lisa de la losa. Aproximadamente un año antes del lanzamiento del STS-1 en 1981, la NASA decidió que la capacidad de reparación no valía el riesgo y el entrenamiento adicionales, por lo que interrumpió el desarrollo. Hubo problemas sin resolver con las herramientas y técnicas de reparación; Además, pruebas adicionales indicaron que era poco probable que las baldosas se desprendieran. La primera misión del transbordador sufrió varias pérdidas de mosaicos, pero estaban en áreas no críticas y no se produjo ningún "efecto cremallera". ocurrió.

Accidente de Columbia y consecuencias

El 1 de febrero de 2003, el transbordador espacial Columbia fue destruido en su reingreso debido a una falla del TPS. El equipo de investigación encontró e informó que la causa probable del accidente fue que durante el lanzamiento, un trozo de espuma perforó un panel RCC en el borde de ataque del ala izquierda y permitió que los gases calientes de la reentrada ingresaran al ala y se desintegraran. el ala desde dentro, provocando una eventual pérdida de control y rotura del transbordador.

El sistema de protección térmica del transbordador espacial recibió una serie de controles y modificaciones después del desastre. Se aplicaron a los tres transbordadores restantes, Discovery, Atlantis y Endeavour en preparación para posteriores lanzamientos de misiones al espacio.

En la misión STS-114 de 2005, en la que Discovery realizó el primer vuelo tras el accidente del Columbia, la NASA tomó una serie de medidas para verificar que el TPS no sufrió daños. El sistema de sensor de brazo orbitador de 50 pies de largo (15 m), una nueva extensión del sistema de manipulación remota, se utilizó para realizar imágenes láser del TPS para inspeccionar si había daños. Antes de acoplarse a la Estación Espacial Internacional, Discovery realizó una maniobra de paso de encuentro, simplemente una rotación de 360° hacia atrás, lo que permitió fotografiar todas las áreas del vehículo desde la ISS. Dos rellenos de huecos sobresalían de la parte inferior del orbitador más de la distancia nominalmente permitida, y la agencia decidió cautelosamente que sería mejor intentar quitar los rellenos o cortarlos al ras en lugar de arriesgarse al aumento de calentamiento que causarían. Aunque cada uno sobresalía menos de 3 cm (1,2 pulgadas), se creía que dejarlos podría provocar aumentos de calentamiento del 25% al reingresar.

Debido a que el orbitador no tenía asideros en su parte inferior (ya que causarían muchos más problemas con el calentamiento de reentrada que los rellenos de espacios que sobresalen, lo que nos preocupa), el astronauta Stephen K. Robinson trabajó desde el brazo robótico de la ISS, Canadárm2. Debido a que las losas del TPS eran bastante frágiles, existía la preocupación de que cualquiera que trabajara debajo del vehículo pudiera causarle más daño del que ya estaba allí, pero los funcionarios de la NASA sintieron que dejar los rellenos de huecos solos era un riesgo mayor. En ese caso, Robinson pudo liberar los rellenos de huecos con la mano y no causó daños al TPS en el Discovery.

Donaciones de azulejos

A partir de 2010, con el inminente retiro del transbordador espacial, la NASA está donando mosaicos TPS a escuelas, universidades y museos para cubrir el costo de envío: 23,40 dólares estadounidenses cada uno. Alrededor de 7000 mosaicos estaban disponibles por orden de llegada, pero limitados a uno por institución.

Contenido relacionado

Historia de la cámara

Tubo de vacío

Señales de humo