Vidrio a prueba de balas

Cristal impermeable, cristal balístico, armadura transparenteo vidrio resistente a balas es un material fuerte y ópticamente transparente que es particularmente resistente a la penetración por los proyectiles. Como cualquier otro material, no es completamente impenetrable. Por lo general está hecho de una combinación de dos o más tipos de vidrio, uno duro y uno suave. La capa más suave hace que el vidrio sea más elástico, para que pueda flex en lugar de destrozar. El índice de refracción para todos los vasos utilizados en las capas antibalas debe ser casi el mismo para mantener el vidrio transparente y permitir una vista clara e indistorsionada a través del vidrio. Cristal impermeable varía en grosor 3.4 a 3+1.2 pulgadas (19 a 89 mm).

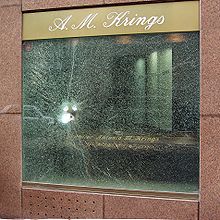

El vidrio antibalas se utiliza en ventanas de edificios que requieren dicha seguridad, como joyerías y embajadas, y de vehículos militares y privados.

Construcción

El vidrio resistente a las balas se construye utilizando capas de vidrio laminado. Cuantas más capas haya, más protección ofrece el vidrio. Cuando es necesario reducir el peso, se lamina policarbonato (un termoplástico) en el lado seguro para evitar el desconchado. El objetivo es crear un material con la apariencia y claridad del vidrio estándar pero con una protección eficaz contra las armas pequeñas. Los diseños de policarbonato suelen consistir en productos como Armormax, Makroclear, Cyrolon: un revestimiento suave que se cura después de rayarse (como los polímeros elastoméricos a base de carbono) o un revestimiento duro que evita los rayones (como los polímeros a base de silicio).

El plástico en los diseños laminados también proporciona resistencia al impacto de la agresión física de objetos contundentes y afilados. El plástico ofrece poca resistencia a las balas. El vidrio, mucho más duro que el plástico, aplana la bala y el plástico se deforma, con el objetivo de absorber el resto de la energía e impedir la penetración. La capacidad de la capa de policarbonato para detener proyectiles con energía variable es directamente proporcional a su espesor, y el vidrio a prueba de balas de este diseño puede tener hasta 3,5 pulgadas de espesor.

Las capas de vidrio laminado se construyen a partir de láminas de vidrio unidas con polivinilbutiral, poliuretano, Sentryglas o etileno-acetato de vinilo. Cuando se trata con procesos químicos, el vidrio se vuelve mucho más resistente. Este diseño se ha utilizado habitualmente en vehículos de combate desde la Segunda Guerra Mundial. Por lo general, es grueso y extremadamente pesado.

| Espesor de muestra y peso para materiales de vidrio resistentes a balas | |||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Amenaza parada | Laminado de vidrio | Policarbonato | Acrílico | Policarbonato de vidrio | Aluminum oxynitride | ||||||||||||||||

| Nivel de protección | (ejemplo) | Espesor | Peso | Espesor | Peso | Espesor | Peso | Espesor | Peso | Espesor | Peso | ||||||||||

| dentro. | mm | lb/sq. ft. | kg/m2 | dentro. | mm | lb/sq. ft. | kg/m2 | dentro. | mm | lb/sq. ft. | kg/m2 | dentro. | mm | lb/sq. ft. | kg/m2 | dentro. | mm | lb/sq. ft. | kg/m2 | ||

| UL 752 Nivel 1 | 9 mm 3 disparos | 1.185 | 30.09 | 15.25 | 74.46 | 0,75 | 19.05 | 4.6 | 22.46 | 1.25 | 31.75 | 7.7 | 37,6 | 0.818 | 20.78 | 8.99 | 43.9 | ||||

| UL 752 Nivel 2 | .357 Magnum 3 shots | 1.4 | 35.56 | 17.94 | 87.6 | 1.03 | 26.16 | 6.4 | 31.25 | 1.375 | 34.92 | 8,5 | 41.50 | 1.075 | 27.3 | 11.68 | 57.02 | ||||

| UL 752 Nivel 3 (aproximadamente NIJ IIIA) | .44 Magnum 3 shots (5 shots for NIJ IIIa) | 1.59 | 40.38 | 20.94 | 102.24 | 1.25 | 31.75 | 7.7 | 37,6 | 1.288 | 32.71 | 14.23 | 69.47 | ||||||||

| UL 752 Nivel 4 | 30-06 1 disparo | 1.338 | 35.25 | 14.43 | 69.47 | ||||||||||||||||

| UL 752 Nivel 5 | 7.62 mm 1 disparo | ||||||||||||||||||||

| UL 752 Nivel 6 | .357 Magnum subido 5 disparos | ||||||||||||||||||||

| UL 752 Nivel 7 | 5.56x45 5 disparos | ||||||||||||||||||||

| UL 752 Nivel 8 (aproximadamente NIJ III) | 7.62 mm OTAN 5 disparos | 2.374 | 60.3 | 26.01 | 126.99 | 18.25 | |||||||||||||||

| UL 752 Nivel 9 | 30-06 M2 AP 1 shot | ||||||||||||||||||||

| UL 752 Nivel 10 | BMG 1 disparo | 1.6 | 40,6 | 30.76 | 150.1 | ||||||||||||||||

9mm 124gr @ 1175-1293fps (1400-1530fps for Level 6), 357M 158gr @ 1250-1375fps, 44M 240gr @ 1350-1485fps, 30-06 180gr @ 2540-2794fps, 5.56NATO 55gr @ 3080-3388fps, 7.62NATO 150gr @ 2750-3025fps. Para todas las calificaciones en la tabla anterior; todos los plomos de cobre-bofeteados FMJ, excepto 44 mg es la prueba de gas semi-wadcutter de plomo, y 30-06 es el punto blando núcleo LEAD.

Estándares de prueba

Los materiales resistentes a las balas se prueban utilizando una pistola para disparar un proyectil desde una distancia determinada hacia el material, siguiendo un patrón específico. Los niveles de protección se basan en la capacidad del objetivo para detener un tipo específico de proyectil que viaja a una velocidad específica. Los experimentos sugieren que el policarbonato falla a velocidades más bajas con proyectiles de forma regular en comparación con los irregulares (como fragmentos), lo que significa que las pruebas con proyectiles de forma regular dan una estimación conservadora de su resistencia. Cuando los proyectiles no penetran, la profundidad de la abolladura dejada por el impacto se puede medir y relacionar con la velocidad del proyectil y el espesor del material. Algunos investigadores han desarrollado modelos matemáticos basados en los resultados de este tipo de pruebas para ayudarles a diseñar vidrios a prueba de balas para resistir amenazas específicas anticipadas.

Efectos ambientales

Las propiedades del vidrio resistente a balas pueden verse afectadas por la temperatura y la exposición a disolventes o radiación ultravioleta, generalmente procedente de la luz solar. Si la capa de policarbonato está debajo de una capa de vidrio, tiene cierta protección contra la radiación UV debido al vidrio y la capa adhesiva. Con el tiempo el policarbonato se vuelve más quebradizo porque es un polímero amorfo (que es necesario para que sea transparente) que avanza hacia el equilibrio termodinámico.

El impacto de un proyectil sobre el policarbonato a temperaturas inferiores a -7 °C a veces crea astillas, trozos de policarbonato que se rompen y se convierten en proyectiles. Los experimentos han demostrado que el tamaño del desconchado está relacionado con el espesor del laminado más que con el tamaño del proyectil. El desconchado comienza en defectos superficiales causados por la flexión de la capa interna de policarbonato y las grietas se mueven "hacia atrás" hasta la superficie de impacto. Se ha sugerido que una segunda capa interna de policarbonato puede resistir eficazmente la penetración del desconchado.

Avances de la década de 2000

En 2005, se informó que investigadores militares estadounidenses estaban desarrollando una clase de armadura transparente que incorporaba oxinitruro de aluminio (ALON) como la "placa de impacto" capa. El fabricante de ALON demostró que el vidrio/polímero tradicional requiere 2,3 veces más espesor que el de ALON para protegerse contra un proyectil .50 BMG. ALON es mucho más liviano y funciona mucho mejor que los laminados tradicionales de vidrio/polímero. Oxinitruro de aluminio "vidrio" puede derrotar amenazas como las balas perforantes calibre .50 utilizando material que no sea prohibitivamente pesado.

Cerámica de espinela

Ciertos tipos de cerámicas también se pueden utilizar para armaduras transparentes debido a sus propiedades de mayor densidad y dureza en comparación con el vidrio tradicional. Estos tipos de armaduras transparentes de cerámica sintética pueden permitir una armadura más delgada con un poder de frenado equivalente al del vidrio laminado tradicional.

Contenido relacionado

Historia del motor a reacción (jet)

Motor radial

Microcontroladores AVR

Motor V12

Antena logarítmica periódica