Tratamiento térmico diferencial

El tratamiento térmico diferencial (también llamado tratamiento térmico selectivo o tratamiento térmico local) es una técnica utilizada durante el tratamiento térmico del acero para endurecer o ablandar ciertas áreas de un objeto, creando una diferencia de dureza entre estas áreas Existen muchas técnicas para crear una diferencia en las propiedades, pero la mayoría se puede definir como endurecimiento diferencial o revenido diferencial. Estas fueron técnicas comunes de tratamiento térmico utilizadas históricamente en Europa y Asia, y posiblemente el ejemplo más conocido sea el de la forja de espadas japonesa. Algunas variedades modernas se desarrollaron en el siglo XX a medida que el conocimiento y la tecnología metalúrgicos aumentaron rápidamente.

El endurecimiento diferencial se realiza mediante cualquiera de dos métodos. Uno de ellos es calentar el acero de manera uniforme a una temperatura al rojo vivo y luego enfriar parte de él rápidamente, convirtiendo esa parte en martensita muy dura mientras que el resto se enfría más lentamente y se convierte en perlita más suave. El otro es calentar muy rápidamente solo una parte del acero al rojo vivo y luego enfriarlo rápidamente por enfriamiento rápido, convirtiendo nuevamente esa parte en martensita, pero dejando el resto sin cambios. Por el contrario, uno puede endurecer selectivamente el acero mediante el revenido diferencial, es decir, calentándolo uniformemente al rojo vivo y luego enfriándolo, convirtiéndolo en martensita y luego templando parte de él calentándolo a una temperatura mucho más baja, ablandándolo solo eso. parte.

Introducción

El tratamiento térmico diferencial es un método utilizado para alterar las propiedades de varias partes de un objeto de acero de manera diferente, produciendo áreas que son más duras o más blandas que otras. Esto crea una mayor dureza en las partes del objeto donde se necesita, como la espiga o el lomo de una espada, pero produce una mayor dureza en el borde u otras áreas donde se necesita mayor resistencia al impacto, resistencia al desgaste y fuerza. El tratamiento térmico diferencial a menudo puede hacer que ciertas áreas sean más duras de lo que se permitiría si el acero se tratara de manera uniforme o "a través del tratamiento". Hay varias técnicas que se utilizan para el tratamiento térmico diferencial del acero, pero generalmente se pueden dividir en métodos de endurecimiento diferencial y revenido diferencial.

Durante el tratamiento térmico, cuando se enfría el acero al rojo vivo (normalmente entre 1500 °F (820 °C) y 1600 °F (870 °C)), se vuelve muy duro. Sin embargo, será demasiado duro y se volverá muy quebradizo como el vidrio. El acero templado generalmente se vuelve a calentar, lenta y uniformemente (generalmente entre 400 °F (204 °C) y 650 °F (343 °C)) en un proceso llamado templado, para ablandar el metal, aumentando así la dureza. Sin embargo, aunque este reblandecimiento del metal hace que la hoja sea menos propensa a romperse, hace que el borde sea más susceptible a la deformación, como el desafilado, el granallado o el rizado.

El endurecimiento diferencial es un método utilizado en el tratamiento térmico de espadas y cuchillos para aumentar la dureza del filo sin que toda la hoja se vuelva quebradiza. Para lograr esto, el borde se enfría más rápido que el lomo agregando un aislante térmico al lomo antes de enfriarlo. Se utiliza arcilla u otro material para el aislamiento. Para evitar el agrietamiento y la pérdida de carbono en la superficie, el templado generalmente se realiza antes de biselar, dar forma y afilar el borde. También se puede lograr vertiendo cuidadosamente agua (quizás ya calentada) sobre el borde de una hoja, como es el caso de la fabricación de algunos kukri. La tecnología de endurecimiento diferencial se originó en China y luego se extendió a Corea y Japón. Esta técnica se utiliza principalmente en el jian chino posterior, el dao chino y la katana, la espada tradicional japonesa, y el khukuri, el cuchillo tradicional nepalí. La mayoría de las hojas fabricadas con esta técnica tienen líneas de temple visibles. El jian chino anterior de la era antigua (por ejemplo, los Estados Combatientes hasta la dinastía Han) usaba templado en lugar de tratamiento térmico diferencial. Este método a veces se llama templado diferencial, pero este término se refiere con mayor precisión a una técnica diferente, que se originó con las espadas anchas de Europa.

Se desarrollaron versiones modernas de endurecimiento diferencial cuando se idearon fuentes de calentamiento rápido del metal, como un soplete de oxiacetileno o calentamiento por inducción. Con las técnicas de endurecimiento por llama y endurecimiento por inducción, el acero se calienta rápidamente al rojo vivo en un área localizada y luego se enfría. Esto endurece solo una parte del objeto, pero deja el resto inalterado.

El templado diferencial se usaba más comúnmente para hacer herramientas de corte, aunque a veces también se usaba en cuchillos y espadas. El templado diferencial se obtiene templando la espada de manera uniforme y luego templando una parte de ella, como el lomo o la parte central de las hojas de doble filo. Esto generalmente se hace con un soplete o alguna otra fuente de calor dirigida. La parte calentada del metal se ablanda mediante este proceso, dejando el borde con la mayor dureza.

Endurecimiento diferencial

Cuchillería

El endurecimiento diferencial (también llamado enfriamiento diferencial, enfriamiento selectivo, endurecimiento selectivo o endurecimiento local) se usa más comúnmente en la fabricación de hojas para aumentar la dureza de una hoja mientras se mantiene una dureza y resistencia muy altas en el borde. Esto ayuda a que la hoja sea muy resistente a la rotura, al hacer que el lomo sea muy suave y flexible, pero permite una mayor dureza en el borde de lo que sería posible si la hoja estuviera templada y templada uniformemente. Esto ayuda a crear una hoja resistente que mantendrá un borde muy afilado y resistente al desgaste, incluso durante el uso rudo, como el que se encuentra en combate.

Revestimientos aislantes

Una hoja endurecida de manera diferencial generalmente se recubre con una capa aislante, como la arcilla, pero deja el borde expuesto. Cuando se calienta al rojo vivo y se apaga, el borde se enfría rápidamente y se vuelve muy duro, pero el resto se enfría lentamente y se vuelve mucho más suave. La capa de aislamiento suele ser una mezcla de arcillas, cenizas, polvo de piedra para pulir y sales, que protege la parte posterior de la hoja para que no se enfríe muy rápidamente cuando se apaga. La arcilla a menudo se aplica pintándola, cubriendo la hoja muy gruesa alrededor del centro y el lomo, pero dejando el borde expuesto. Esto permite que el filo se enfríe muy rápidamente, convirtiéndolo en una microestructura muy dura llamada martensita, pero hace que el resto de la hoja se enfríe lentamente, convirtiéndola en una microestructura blanda llamada perlita. Esto produce un borde que es excepcionalmente duro y quebradizo, pero está respaldado por un metal más suave y resistente. Sin embargo, el borde suele ser demasiado duro, por lo que, después de templar, toda la hoja suele templarse a unos 204 °C (400 °F) durante un breve período de tiempo, para reducir la dureza del borde a alrededor de HRc60 en la dureza Rockwell. escala.

La composición exacta de la mezcla de arcilla, el grosor del revestimiento e incluso la temperatura del agua eran a menudo secretos muy bien guardados por las diversas escuelas de forja de espadas. Con la mezcla de arcilla, el objetivo principal era encontrar una mezcla que resistiera altas temperaturas y se adhiriera a la hoja sin encogerse, agrietarse o pelarse al secarse. A veces, la parte posterior de la hoja se recubría con arcilla, dejando el borde expuesto. Otras veces se recubría toda la hoja y luego se cortaba la arcilla del borde. Otro método consistía en aplicar la arcilla en una capa gruesa en la parte posterior pero en una capa delgada en el borde, lo que proporcionaba una menor cantidad de aislamiento. Al controlar el grosor del revestimiento del borde junto con la temperatura del agua, se puede controlar la velocidad de enfriamiento de cada parte de la hoja para producir la dureza adecuada al enfriarse sin necesidad de un revenido adicional.

Enfriamiento

Una vez que el revestimiento se ha secado, la hoja se calienta lenta y uniformemente para evitar que el revestimiento se agriete o se caiga. Después de que la hoja se calienta a la temperatura adecuada, que generalmente se juzga por el brillo rojo cereza (radiación de cuerpo negro) de la hoja, cambiará a una fase llamada austenita. Tanto para ayudar a prevenir el agrietamiento como para producir uniformidad en la dureza de cada área, el herrero deberá asegurarse de que la temperatura sea uniforme, sin puntos calientes al sentarse junto a las brasas. Para evitar esto, la cuchilla generalmente se mantiene en movimiento mientras se calienta, para distribuir el calor de manera más uniforme. La extinción a menudo se realiza en condiciones de poca luz, para ayudar a juzgar con precisión el color del resplandor. Por lo general, el herrero también intentará evitar el sobrecalentamiento de la hoja para evitar que los cristales metálicos crezcan demasiado. En este momento se suele sumergir la hoja en una cuba de agua o aceite, para eliminar rápidamente el calor del filo. La arcilla, a su vez, aísla la parte posterior de la hoja, lo que hace que se enfríe más lentamente que el borde.

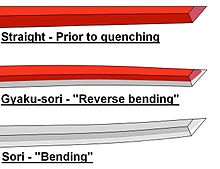

Cuando el borde se enfría rápidamente, se produce una transformación sin difusión, convirtiendo la austenita en martensita muy dura. Esto requiere una caída de temperatura de alrededor de 750 °C (rojo cereza) a 450 °C (momento en el que se completa la transformación) en menos de un segundo para evitar la formación de perlita blanda. Debido a que el resto de la hoja se enfría lentamente, el carbono de la austenita tiene tiempo para precipitarse y convertirse en perlita. La transformación sin difusión hace que el borde se "congele" repentinamente en un estado térmicamente expandido, pero permite que la espalda se contraiga a medida que se enfría más lentamente. Esto generalmente hace que la hoja se doble o se curve durante el enfriamiento, ya que la parte posterior se contrae más que el borde. Esto le da a espadas como katana y wakizashi sus características formas curvas. La hoja suele estar recta cuando se calienta, pero luego se arquea cuando se enfría; primero curvándose hacia el borde a medida que se contrae, y luego alejándose del borde a medida que la columna se contrae más. Con espadas de corte, esta curvatura ayuda a facilitar el corte, pero aumenta las posibilidades de agrietamiento durante el procedimiento. Hasta un tercio de todas las espadas se arruinan durante el proceso de enfriamiento. Sin embargo, cuando la espada no se agrieta, las tensiones internas creadas ayudan a aumentar la dureza de la hoja, similar a la mayor dureza en el vidrio templado. La espada puede necesitar una mayor forma después del templado y templado, para lograr la curvatura deseada.

Se debe tener cuidado de hundir la espada rápida y verticalmente (primero el borde), ya que si un lado entra en el líquido de enfriamiento antes que el otro, el enfriamiento puede ser asimétrico y hacer que la hoja se doble hacia los lados (alabeo). Debido a que el enfriamiento en agua tiende a causar una pérdida repentina de carbono superficial, la espada generalmente se enfriará antes de biselar y afilar el borde. Después de templar y templar, a la hoja se le daba tradicionalmente una forma aproximada con un cuchillo de corte de metal (sen) antes de enviarla a una pulidora para afilarla, aunque en los tiempos modernos a menudo se usa una lijadora de banda eléctrica en su lugar..

Metalografía

El endurecimiento diferencial producirá dos zonas diferentes de dureza, que responden de manera diferente al esmerilado, afilado y pulido. La parte posterior y el centro de la cuchilla se desgastarán mucho más rápido que el borde, por lo que el pulidor deberá controlar cuidadosamente el ángulo del borde, lo que afectará la geometría de la cuchilla. Un pulidor sin experiencia puede arruinar rápidamente una hoja si aplica demasiada presión en las áreas ablandadas, alterando rápidamente la forma de la hoja sin cambiar mucho la zona endurecida.

Aunque tanto la perlita como la martensita se pueden pulir hasta obtener un brillo similar al de un espejo, solo la parte posterior y el lomo suelen pulirse hasta ese punto. La parte endurecida de la hoja (yakiba) y la parte central (hira) a menudo reciben un acabado mate para resaltar las diferencias en la dureza. Esto hace que las diversas microestructuras reflejen la luz de manera diferente cuando se ven desde diferentes ángulos. La perlita adquiere rayas más largas y profundas, y se ve brillante y luminosa, oa veces oscura, según el ángulo de visión. La martensita es más difícil de rayar, por lo que las abrasiones microscópicas son más pequeñas. La martensita suele parecer más brillante pero más plana que la perlita, y esto depende menos del ángulo de visión. Cuando se pule o graba con ácido para revelar estas características, se observa un límite claro entre la porción de martensita de la hoja y la perlita. Este límite a menudo se denomina "línea de temperamento", o el término japonés de uso común, "hamon". Entre el borde endurecido y el hamon se encuentra una zona intermedia, llamada '"nioi" en japonés, que generalmente solo es visible en ángulos largos. El nioi tiene aproximadamente uno o dos milímetros de ancho, siguiendo al hamon, que se compone de granos de martensita individuales (niye) rodeados de perlita. El nioi proporciona un límite muy duro entre el yakiba y el hira.

Endurecimiento decorativo

En Japón, desde la época legendaria del famoso herrero Amakuni, los jamones eran originalmente rectos y paralelos al borde, pero en el siglo XII d. C., herreros como Shintogo Kunimitsu comenzaron a producir jamones con formas muy irregulares, que proporcionaban tanto mecánica como y ventajas decorativas. En el siglo XVI d. C., los herreros japoneses a menudo sobrecalentaban sus espadas un poco antes de apagarlas, para producir niye bastante grandes con fines estéticos, aunque un tamaño de grano más grande tendía a debilitar un poco la espada. Durante este tiempo, se empezó a prestar gran atención en Japón a la fabricación de hamons decorativos, moldeando cuidadosamente la arcilla. Durante esta época se volvió muy común encontrar espadas con hamons ondulados, flores o tréboles representados en la línea del temperamento, patas de rata, árboles u otras formas. En el siglo XVIII, los hamons decorativos a menudo se combinaban con técnicas decorativas de plegado para producir paisajes completos, completos con islas específicas, olas rompientes, colinas, montañas, ríos y, a veces, se cortaban en la arcilla puntos bajos para producir niye lejos de la tierra. hamon, creando efectos como pájaros en el cielo.

Ventajas y desventajas

Aunque el endurecimiento diferencial produce un borde muy duro, también deja el resto de la espada bastante suave, lo que puede hacer que sea propensa a doblarse bajo cargas pesadas, como para parar un golpe fuerte. También puede hacer que el borde sea más susceptible a astillarse o agrietarse. Por lo general, las espadas de este tipo solo se pueden volver a afilar unas pocas veces antes de alcanzar el metal más blando debajo del borde. Sin embargo, si se protegen y mantienen adecuadamente, estas cuchillas generalmente pueden mantener un filo durante largos períodos de tiempo, incluso después de cortar huesos y carne, o bambú muy enmarañado para simular cortar partes del cuerpo, como en iaido.

Endurecimiento diferencial moderno

Endurecimiento a la llama

El endurecimiento por llama se usa a menudo para endurecer solo una parte de un objeto, calentándolo rápidamente con una llama muy caliente en un área localizada y luego enfriando el acero. Esto convierte la porción calentada en martensita muy dura, pero deja el resto sin cambios. Por lo general, se utiliza un soplete de oxígeno y gas para proporcionar temperaturas tan altas. El endurecimiento por llama es una técnica de endurecimiento superficial muy común, que a menudo se utiliza para proporcionar una superficie muy resistente al desgaste. Un uso común es para endurecer la superficie de los engranajes, lo que hace que los dientes sean más resistentes a la erosión. Por lo general, primero se templará y templará el engranaje a una dureza específica, lo que hará que la mayoría del engranaje sea resistente, y luego los dientes se calentarán rápidamente y se templarán de inmediato, endureciendo solo la superficie. Posteriormente, se puede volver a templar o no para lograr la dureza diferencial final.

Este proceso se utiliza a menudo para la fabricación de cuchillos, calentando solo el borde de una hoja previamente templada y templada. Cuando el borde alcanza la temperatura de color adecuada, se apaga, endureciendo solo el borde, pero dejando la mayor parte del resto de la hoja con la dureza más baja. Luego, el cuchillo se vuelve a templar para producir la dureza diferencial final. Sin embargo, a diferencia de una cuchilla que ha sido calentada uniformemente y apagada diferencialmente, el endurecimiento por llama crea una zona afectada por el calor. A diferencia del nioi, el límite entre el metal caliente y el frío formado por esta zona afectada por el calor provoca un enfriamiento extremadamente rápido cuando se apaga. Cuando se combina con las tensiones formadas, se crea una zona muy frágil entre el metal duro y el más blando, lo que normalmente hace que este método no sea adecuado para espadas o herramientas que puedan estar sujetas a tensiones de corte e impacto.

Endurecimiento por inducción

El endurecimiento por inducción es una técnica de endurecimiento superficial que utiliza bobinas de inducción para proporcionar un medio muy rápido de calentar el metal. Con el calentamiento por inducción, el acero se puede calentar muy rápidamente al rojo vivo en la superficie, antes de que el calor pueda penetrar cualquier distancia en el metal. Luego, la superficie se enfría, se endurece y, a menudo, se usa sin más templado. Esto hace que la superficie sea muy resistente al desgaste, pero proporciona un metal más resistente directamente debajo, dejando la mayor parte del objeto sin cambios. Un uso común para el endurecimiento por inducción es para endurecer las superficies de los cojinetes, o 'muñones', en los cigüeñales de los automóviles o las varillas de los cilindros hidráulicos.

Revenido diferencial

revenido diferencial (también llamado revenido gradual, revenido selectivo o revenido local) es el inverso del revenido diferencial, para producir resultados similares en última instancia. El revenido diferencial comienza tomando acero que ha sido templado y endurecido uniformemente y luego calentándolo en áreas localizadas para reducir la dureza. El proceso se usa a menudo en herrería para templar instrumentos de corte, suavizar la parte posterior, el eje o el lomo, pero al mismo tiempo templar el borde a una dureza muy alta. El proceso era muy común en la antigua Europa para fabricar herramientas, pero pronto se aplicó también a cuchillos y espadas.

Herrería

El uso más común para el templado diferencial fue para el tratamiento térmico de herramientas de corte, como hachas y cinceles, donde se desea un borde extremadamente duro, pero se necesita algo de maleabilidad y elasticidad en el resto de la herramienta. Un cincel con un borde muy duro puede mantener ese borde por más tiempo y cortar materiales más duros, pero, si todo el cincel fuera demasiado duro, se rompería con los golpes del martillo. El templado diferencial a menudo se usaba para proporcionar un borde de corte muy duro, pero para suavizar las partes de la herramienta que están sujetas a impactos y cargas de choque.

Antes de templar diferencialmente una herramienta, primero se calienta al rojo vivo y luego se enfría, endureciendo toda la herramienta. Esto hace que la herramienta sea demasiado dura para un uso normal, por lo que la herramienta se templa para reducir la dureza a un punto más adecuado. Sin embargo, a diferencia del templado normal, la herramienta no se calienta uniformemente. En cambio, el calor se aplica solo a una parte de la herramienta, lo que permite que el calor se conduzca térmicamente hacia el filo de corte más frío. El acero templado se lija o pule primero para eliminar cualquier oxidación residual, revelando el metal desnudo debajo. Luego, el acero se calienta en un área localizada, como el extremo del martillo de un cincel o el extremo del mango de un hacha. Luego, el herrero mide cuidadosamente la temperatura observando los colores templados del acero. A medida que se calienta el acero, se formarán estos colores, que van desde el amarillo hasta el marrón, el púrpura y el azul, y muchos tonos intermedios, e indicarán la temperatura del acero. A medida que se aplica calor, los colores se formarán cerca de la fuente de calor y luego se moverán lentamente a través de la herramienta, siguiendo el calor a medida que se conduce hacia el borde.

Antes del amarillo o "paja claro" el color llega al borde, el herrero quita el calor. El calor continuará conduciendo, moviendo los colores hacia el borde por un corto tiempo después de que se elimine el calor. Cuando el color pajizo claro llega al borde, el herrero suele sumergir el acero en agua para detener el proceso. Esto generalmente producirá un borde muy duro, alrededor de HRc58-60 en la escala de Rockwell, pero dejará el extremo opuesto de la herramienta mucho más blando. La dureza del filo generalmente está controlada por el color elegido, pero también se verá afectada principalmente por el contenido de carbono en el acero, además de una variedad de otros factores. La dureza exacta del extremo blando depende de muchos factores, pero el principal es la velocidad a la que se calienta el acero o la extensión de los colores. El color pajizo claro es acero muy duro y quebradizo, pero el azul claro es más suave y muy elástico. Más allá del color azul, cuando el acero se vuelve gris, es más probable que sea muy maleable, lo que suele ser indeseable en un cincel. Si el acero es demasiado blando, puede doblarse o convertirse en un hongo, deformándose plásticamente bajo la fuerza del martillo.

Grado de temperamento

A diferencia del endurecimiento diferencial, en el revenido diferencial no existe un límite claro entre los metales más duros y los más blandos, pero el cambio de duro a blando es muy gradual y forma un continuo o "grado" (gradiente), de dureza. Sin embargo, las temperaturas de calentamiento más altas hacen que los colores se extiendan menos, creando un grado mucho más pronunciado, mientras que las temperaturas más bajas pueden hacer que el cambio sea más gradual, utilizando una porción más pequeña de todo el continuo. Los colores templados solo representan una fracción de todo el grado, porque el metal se vuelve gris por encima de los 343 °C (650 °F), lo que dificulta juzgar la temperatura, pero la dureza seguirá disminuyendo a medida que aumenta la temperatura.

Guiando el calor

El calentamiento en una sola área, como el extremo plano de un punzón central, hará que la calidad se distribuya uniformemente a lo largo de la herramienta. Debido a que no siempre se desea tener un grado continuo a lo largo de toda la herramienta, se han ideado métodos para concentrar el cambio. Una herramienta como un cincel puede calentarse rápida pero uniformemente a lo largo de todo el eje, templándola a un color púrpura o azul, pero permitiendo que el calor residual conduzca rápidamente una distancia corta hacia el borde. Otro método es mantener el borde en agua, manteniéndolo frío mientras se templa el resto de la herramienta. Cuando se alcanza el color adecuado, el borde se retira del agua y se deja templar por el calor residual, y toda la herramienta se sumerge en el agua cuando el borde adquiere el color adecuado. Sin embargo, el calentamiento en áreas localizadas con temperaturas tan bajas puede ser difícil con elementos más grandes, como un hacha o un mazo para partir, porque el acero puede perder demasiado calor antes de que pueda conducirse hasta el borde. A veces, el acero se calienta de manera uniforme justo por debajo de la temperatura deseada y luego se templa diferencialmente, lo que facilita el control del cambio de temperatura. Otra forma es incrustar parcialmente el acero en un aislante, como arena o cal, para evitar una pérdida excesiva de calor durante el templado.

Cuchillería

Eventualmente, este proceso se aplicó a espadas y cuchillos, para producir efectos mecánicos similares al endurecimiento diferencial, pero con algunas diferencias importantes. Para templar diferencialmente una hoja, primero se templa para endurecer toda la hoja de manera uniforme. Luego, la cuchilla se calienta en un área localizada, lo que permite que el calor fluya hacia el borde. Con hojas de un solo filo, la hoja se puede templar con fuego o una antorcha. La hoja se calienta solo a lo largo del lomo y la espiga, lo que permite que el calor se conduzca hacia el borde. El calor deberá aplicarse de manera uniforme, lo que permitirá que los colores se distribuyan uniformemente por la cuchilla. Sin embargo, con las hojas de doble filo, la fuente de calor generalmente deberá localizarse con mayor precisión porque el calor debe aplicarse de manera uniforme a lo largo del centro de la hoja, lo que permite que se conduzca a ambos bordes. A menudo, se usa una barra roja o amarilla para suministrar el calor, colocándola a lo largo del centro de la hoja, generalmente colocada en un fuller. Las antorchas de gas modernas a menudo tienen la capacidad de producir llamas muy precisas. Para evitar demasiada pérdida de calor en la hoja, puede precalentarse, aislarse parcialmente o colocarse entre dos barras al rojo vivo. Cuando el color adecuado llega al borde, se sumerge en agua para detener el proceso.

Guiando el calor

El templado diferencial puede resultar más difícil debido a la forma de la cuchilla. Al templar una espada de doble filo con un ahusamiento a lo largo, la punta puede alcanzar la temperatura adecuada antes que la espiga. Es posible que el herrero necesite controlar la temperatura utilizando métodos como verter agua a lo largo de ciertas partes del borde o enfriarlo con hielo, lo que hace que la temperatura adecuada alcance todo el borde al mismo tiempo. De esta forma, aunque requiere menos tiempo que el endurecimiento diferencial con arcilla, una vez iniciado el proceso el herrero debe estar atento, orientando cuidadosamente el calor. Esto deja poco margen para el error, y los errores al dar forma a la zona endurecida no se pueden corregir fácilmente. Esto se hace aún más difícil si el cuchillo o la espada tienen una curva, una forma extraña o una punta muy afilada. Las espadas templadas de esta manera, especialmente las espadas de doble filo, generalmente necesitarán ser bastante anchas, dejando espacio para que se forme un gradiente. Sin embargo, el templado diferencial no altera la forma de la hoja.

Metalurgia

Cuando una espada, un cuchillo o una herramienta se apaga uniformemente, todo el objeto se convierte en martensita, que es extremadamente dura, sin la formación de perlita blanda. El revenido reduce la dureza del acero al cambiar gradualmente la martensita en una microestructura de varios carburos, como la cementita y la ferrita (hierro) más blanda, formando una microestructura llamada "martensita templada". Al templar acero con alto contenido de carbono en el método del herrero, el color proporciona una indicación general de la dureza final, aunque generalmente se requiere algo de prueba y error para hacer coincidir el color correcto con el tipo de acero para lograr la dureza exacta, porque el el contenido de carbono, la velocidad de calentamiento e incluso el tipo de fuente de calor afectarán el resultado. Sin la formación de perlita, el acero se puede templar gradualmente para lograr la dureza adecuada en cada área, asegurando que ninguna sea demasiado blanda. Al armar espadas, por ejemplo, debido a que la hoja suele ser bastante ancha y delgada, una hoja puede ser propensa a doblarse durante el combate. Si el centro de la cuchilla es demasiado blando, es probable que esta flexión sea permanente. Sin embargo, si la espada se templa a una dureza elástica, es más probable que vuelva a su forma original.

Ventajas y desventajas

Una espada templada de esta manera normalmente no puede tener un filo tan duro como una espada endurecida de manera diferencial, como una katana, porque no hay metal más blando directamente debajo del filo para respaldar el metal más duro. Esto hace que sea más probable que el borde se astille en pedazos más grandes. Por lo tanto, un borde tan extremadamente duro no siempre es deseable, ya que una mayor dureza hace que el borde sea más frágil y menos resistente a los impactos, como cortar huesos, astas de armas de asta, golpear escudos o bloquear y parar. La espada a menudo se templará a temperaturas ligeramente más altas para aumentar la resistencia al impacto a costa de la capacidad de mantener un borde afilado al cortar. Es posible que sea necesario templar el borde a pajizo oscuro o marrón para lograr esto, y el centro a un color azul o púrpura. Esto puede dejar muy poca diferencia entre el borde y el centro, y los beneficios de este método, sobre templar la espada de manera uniforme en un punto en algún punto en el medio, pueden no ser muy sustanciales. Cuando se vuelve a afilar una espada templada de esta manera, la dureza disminuirá con cada afilado, aunque la reducción de la dureza generalmente no se notará hasta que se haya eliminado una gran cantidad de acero.

Contenido relacionado

La isla de yoshi

Telecomunicaciones en la República de Irlanda

Comisión Canadiense de Radio, Televisión y Telecomunicaciones