Rosca de tornillo

Una rosca de tornillo es una estructura helicoidal que se utiliza para convertir entre movimiento o fuerza rotacional y lineal. Una rosca de tornillo es una cresta enrollada alrededor de un cilindro o cono en forma de hélice; la primera se denomina rosca recta y la segunda, rosca cónica. La rosca es la característica esencial del tornillo como máquina simple y también como elemento de fijación roscado.

La ventaja mecánica de la rosca de un tornillo depende de su avance, que es la distancia lineal que recorre el tornillo en una revolución. En la mayoría de las aplicaciones, la rosca de un tornillo se elige de manera que la fricción sea suficiente para evitar que el movimiento lineal se convierta en rotatorio, es decir, para que el tornillo no se deslice incluso cuando se aplica una fuerza lineal, siempre y cuando no haya una fuerza de rotación externa presente. . Esta característica es esencial para la gran mayoría de sus usos. Apretar la rosca de un tornillo de fijación es comparable a introducir una cuña en un espacio hasta que se adhiera rápidamente debido a la fricción y una ligera deformación elástica.

Aplicaciones

Las roscas de tornillo tienen varias aplicaciones:

- Ayuno:

- Aparadores como tornillos de madera, tornillos de plástico, tornillos de máquina, tuercas y tornillos.

- Conectando tubos y mangueras roscadas entre sí y tapas y accesorios.

- Reducción del engranaje a través de unidades de gusano

- Moviendo objetos linealmente mediante la conversión de movimiento giratorio a movimiento lineal, como en el tornillo de un gato.

- Medición por correlacionar el movimiento lineal al movimiento giratorio (y simultáneamente amplificarlo), como en un micrometro.

- Ambos objetos móviles de forma lineal y simultánea midiendo el movimiento, combinando las dos funciones antes mencionadas, como en un torno de torno.

En todas estas aplicaciones, la rosca del tornillo tiene dos funciones principales:

- Convierte el movimiento giratorio en movimiento lineal.

- Previene el movimiento lineal sin la rotación correspondiente.

Diseño

Género

Cada par de hilos coincidentes, externo e interno, se puede describir como masculino y femenino. Generalmente, las roscas de una superficie externa se consideran macho, mientras que las de una superficie interna se consideran hembra. Por ejemplo, un tornillo tiene rosca macho, mientras que su orificio correspondiente (ya sea en tuerca o sustrato) tiene rosca hembra. Esta propiedad se llama género. Ensamblar un sujetador con rosca macho a uno con rosca hembra se llama acoplamiento.

Destreza

La hélice de un hilo puede girar en dos direcciones posibles, lo que se conoce como orientación. La mayoría de los hilos están orientados de modo que el elemento roscado, cuando se ve desde un punto de vista en el eje que pasa por el centro de la hélice, se aleja del espectador cuando se gira en el sentido de las agujas del reloj y se mueve hacia el espectador cuando se gira. en sentido anti-horario. Esto se conoce como rosca derecha (RH), porque sigue la regla de agarre a la derecha. Los hilos orientados en dirección opuesta se conocen como zurdos (LH).

Por convención común, la mano derecha es la mano predeterminada para las roscas de los tornillos. Por lo tanto, la mayoría de las piezas roscadas y sujetadores tienen roscas a derechas. Las aplicaciones de hilo para zurdos incluyen:

- Cuando la rotación de un eje causaría que una tuerca convencional diestra se afloje en lugar de apretar debido al par aplicado o a la precesión inducida por fresamiento. Por ejemplo:

- El pedal izquierdo en bicicleta

- La rueda de rectificado izquierda en una rectificadora de banco

- Las nueces de eje, o menos comúnmente, se nuecen en el lado izquierdo de algunos automóviles

- La tuerca de seguridad en algunas cuchillas circulares de sierra – el par grande en la puesta en marcha debe tender a apretar la tuerca

- La husillo en cabezas de cepillado y trimmer de línea, para que el par tiende a apretar en lugar de aflojar la conexión

- La tuerca apretada a mano sostiene la cuchilla del ventilador al husillo motor en muchos diseños de ventiladores de mesa oscilantes y ventiladores de pie de piso

- En combinación con hilos de mano derecha en pantalón y pinzas de sujeción

- En algunas conexiones de suministro de gas para prevenir conexiones peligrosas, por ejemplo:

- En la soldadura de gas el suministro de gas inflamable utiliza hilos zurdos, mientras que el suministro de oxígeno si hay un hilo convencional

- La válvula POL para cilindros de GLP

- En una situación en la que no se puede girar el extremo de la tubería roscada para apretar o aflojar la articulación (por ejemplo, en las tuberías de calefacción tradicionales que atraviesan varias habitaciones en un edificio). En tal caso, el acoplamiento tendrá una mano derecha y un hilo izquierdo.

- En algunos casos, por ejemplo, bolígrafos de punta de bola temprana, para proporcionar un método "secreto" de desmontaje

- En los proyectiles de artillería, todo lo que se atornilla en el proyectil debe tener en cuenta lo que sucederá cuando el proyectil sea despedido, por ejemplo, cualquier cosa que se atornilla en la base desde el fondo del proyectil debe ser roscada mano izquierda

- En los mecanismos para dar una acción más intuitiva como:

- El hilo de la diapositiva de la cruz de un torno para hacer que la diapositiva de la cruz se aleje del operador cuando el manguito se gira en el sentido del reloj

- La profundidad del tornillo cortado de un "Bailey" (o "Stanley-Bailey") tipo plano metálico (herramienta) para que la hoja se mueva en la dirección de un dedo derecho regulador

- Algunas lámparas y accesorios de base de Edison (como las utilizadas anteriormente en el metro de la ciudad de Nueva York o el material rodante de Sprague-Thomson de la Primera Guerra Mundial del metro de París) tienen un hilo de mano izquierda para disuadir el robo, porque no se pueden utilizar en otros accesorios de luz

Formulario

La forma transversal de un hilo se llama a menudo forma o hilo (también deletreado forma de hilo). Puede ser cuadrado, triangular, trapezoidal u otras formas. Los términos forma y hilo a veces se refieren a todos los aspectos de diseño tomados juntos (forma transversal, campo y diámetros), pero comúnmente se refieren a la geometría estandarizada utilizada por el tornillo. Las principales categorías de hilos incluyen hilos de máquina, hilos de material y hilos de potencia.

La mayoría de las formas de hilo triangulares se basan en un triángulo isósceles. Generalmente se denominan hilos en V o hilos en V debido a la forma de la letra V. Para hilos en V de 60°, el triángulo isósceles es, más específicamente, equilátero. . Para hilos de contrafuerte, el triángulo es escaleno.

El triángulo teórico suele truncarse a grados variables (es decir, la punta del triángulo es cortada). Un hilo V en el que no hay truncación (o una cantidad minúscula considerada insignificante) se llama un Afilado V. La truncación ocurre (y es codificada en estándares) por razones prácticas: la herramienta de corte de hilos o forma de hilos no puede prácticamente tener un punto perfectamente nítido, y la truncación es deseable de todos modos, porque de lo contrario:

- El borde de la herramienta de corte o formación se romperá demasiado fácilmente;

- Las crestas de rosca de la parte o del ayuno tendrán eructos al cortar, y serán demasiado susceptibles a futuras roturas resultantes de las hormigas (nicks);

- Las raíces y crestas de los hilos masculinos y femeninos de apareamiento necesitan autorización para asegurar que los lados inclinados de la V se reúnan correctamente a pesar del error en el diámetro de la parcela y la suciedad y los enterradores inducidos por nick.

- El punto de la forma de hilo añade poca fuerza al hilo.

En los husillos de bolas, los pares macho-hembra tienen bolas de rodamiento en el medio. Los husillos de rodillos utilizan formas de rosca convencionales y rodillos roscados en lugar de bolas.

Ángulo

El ángulo incluido característico de la forma de la sección transversal a menudo se denomina ángulo de rosca. Para la mayoría de las roscas en V, esto está estandarizado en 60 grados, pero se puede utilizar cualquier ángulo. La sección transversal para medir este ángulo se encuentra en un plano que incluye el eje del cilindro o cono sobre el que se produce la rosca.

Liderazgo, lanzamiento y salidas

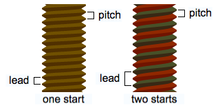

Lead () y pitch son conceptos estrechamente relacionados. Se pueden confundir porque son iguales para la mayoría de los tornillos. Adelanto es la distancia a lo largo del eje del tornillo que se cubre con una rotación completa de la rosca del tornillo (360°). Paso es la distancia desde la cresta de un hilo al siguiente en el mismo punto.

Debido a que la gran mayoría de las formas de rosca de tornillo son de entrada única, su paso y paso son los mismos. Inicio único significa que solo hay una "cresta" envuelto alrededor del cilindro del cuerpo del tornillo. Cada vez que el cuerpo del tornillo gira una vuelta (360°), ha avanzado axialmente el ancho de una cresta. "Doble inicio" significa que hay dos "crestas" envuelto alrededor del cilindro del cuerpo del tornillo. Cada vez que el cuerpo del tornillo gira una vuelta (360°), ha avanzado axialmente el ancho de dos crestas. Otra forma de expresar esto es que el adelanto y el tono están relacionados paramétricamente, y el parámetro que los relaciona, el número de inicios, muy a menudo tiene un valor de 1, en cuyo caso su relación se vuelve igual. En general, la ventaja es igual al lanzamiento multiplicado por el número de aperturas.

Mientras que las roscas métricas generalmente se definen por su paso, es decir, la distancia por rosca, los estándares basados en pulgadas generalmente usan la lógica inversa, es decir, cuántas roscas ocurren por una distancia determinada. Por lo tanto, los hilos en pulgadas se definen en términos de hilos por pulgada (TPI). Pitch y TPI describen la misma propiedad física subyacente, sólo que en términos diferentes. Cuando se utiliza la pulgada como unidad de medida del paso, TPI es el recíproco del paso y viceversa. Por ejemplo, un hilo 1⁄4-20 tiene 20 TPI, lo que significa que su paso es 1⁄20 pulgadas (0,050 pulgadas o 1,27 milímetros).

Como distancia entre la cresta de un hilo y la siguiente, el tono se puede comparar con la longitud de onda de una onda. Otra analogía de onda es que el tono y el TPI son inversos entre sí de manera similar a que el período y la frecuencia son inversos entre sí.

Grueso versus fino

Las roscas gruesas son aquellas con paso mayor (menos roscas por distancia axial) y las roscas finas son aquellas con paso más pequeño (más roscas por distancia axial). Las roscas gruesas tienen una forma de rosca más grande en relación con el diámetro del tornillo, mientras que las roscas finas tienen una forma de rosca más pequeña en relación con el diámetro del tornillo. Esta distinción es análoga a la que existe entre dientes gruesos y finos en una sierra o lima, o entre grano grueso y fino en papel de lija.

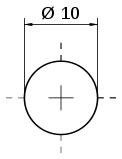

Los estándares comunes de rosca en V (ISO 261 y Estándar de rosca unificado) incluyen un paso grueso y un paso fino para cada diámetro principal. Por ejemplo, 1⁄2-13 pertenece a la serie UNC ( Grueso Nacional Unificado) y 1⁄2-20 pertenece a la UNF serie (Multa Nacional Unificada). Del mismo modo, M10 (diámetro exterior nominal de 10 mm) según ISO 261 tiene una versión de rosca gruesa con un paso de 1,5 mm y una versión de rosca fina con un paso de 1,25 mm.

El término grueso aquí no significa menor calidad, ni el término fino implica mayor calidad. Los términos cuando se usan en referencia al paso de la rosca del tornillo no tienen nada que ver con las tolerancias utilizadas (grado de precisión) o la cantidad de mano de obra, calidad o costo. Simplemente se refieren al tamaño de las roscas en relación con el diámetro del tornillo.

Las roscas gruesas son más resistentes al pelado y al roscado cruzado porque tienen un mayor compromiso de los flancos. Las roscas gruesas se instalan mucho más rápido ya que requieren menos vueltas por unidad de longitud. Los hilos más finos son más fuertes ya que tienen un área de tensión mayor para un hilo del mismo diámetro. Es menos probable que los hilos finos vibren y se suelten, ya que tienen un ángulo de hélice más pequeño y permiten un ajuste más fino. Las roscas más finas desarrollan una mayor precarga con menos par de apriete.

Diámetros

Hay tres diámetros característicos (⌀) de roscas: diámetro mayor, diámetro menor y diámetro de paso: los estándares de la industria especifican un mínimo ( mín.) y máximo (máx.) para cada uno de estos, para todos los tamaños de rosca reconocidos. Los límites mínimos para externo (o perno, en terminología ISO) y los límites máximos para interno (tuerca ), los tamaños de hilo están ahí para garantizar que los hilos no se deshilachen en los límites de resistencia a la tracción del material base. Los límites mínimos para roscas internas y máximos para roscas externas existen para garantizar que las roscas encajen entre sí.

Diámetro mayor

El diámetro mayor de los hilos es el mayor de dos diámetros extremos que delimitan la altura del perfil del hilo, ya que se toma una vista en sección transversal en un plano que contiene el eje de los hilos. Para un tornillo, este es su diámetro exterior (OD). El diámetro mayor de una tuerca no se puede medir directamente (ya que está obstruido por las propias roscas), pero se puede probar con medidores de paso/no paso.

El diámetro mayor de las roscas externas normalmente es más pequeño que el diámetro mayor de las roscas internas, si las roscas están diseñadas para encajar entre sí. Pero este requisito por sí solo no garantiza que un perno y una tuerca del mismo paso encajen: el mismo requisito debe aplicarse por separado para los diámetros menor y de paso de las roscas. Además de proporcionar un espacio libre entre la cresta de las roscas del perno y la raíz de las roscas de la tuerca, también se debe asegurar que los espacios libres no sean tan excesivos como para causar que los sujetadores fracasar.

Diámetro menor

El diámetro menor es el diámetro extremo inferior del hilo. Diámetro mayor menos diámetro menor, dividido por dos, equivale a la altura del hilo. El diámetro menor de una nuez es su diámetro interior. El diámetro menor de un tornillo se puede medir con medidores de go/no-go o, directamente, con un comparador óptico.

Como se muestra en la figura de la derecha, las roscas de igual paso y ángulo que tienen diámetros menores coincidentes, con diferentes diámetros mayores y de paso, pueden parecer que encajan perfectamente, pero solo lo hacen radialmente; También se podría visualizar que las roscas que solo tienen diámetros principales coincidentes (no mostrados) no permiten el movimiento radial. La reducción del condición del material, debido a los espacios no utilizados entre las roscas, debe minimizarse para no debilitar demasiado los sujetadores.

Para poder encajar una rosca macho en la rosca hembra correspondiente, los diámetros mayor y menor hembra deben ser ligeramente mayores que los diámetros mayor y menor macho. Sin embargo este exceso no suele aparecer en las tablas de tallas. Los calibradores miden el diámetro menor femenino (diámetro interior, ID), que es menor que la medida del calibrador del diámetro mayor masculino (diámetro exterior, OD). Por ejemplo, las tablas de medidas de calibre muestran 0,69 ID femenino y 0,75 OD masculino para los estándares de "3/4 SAE J512" roscas y "3/4-14 UNF JIS SAE-J514 ISO 8434-2". Tenga en cuenta que las roscas hembra se identifican por el diámetro mayor macho correspondiente (3/4 de pulgada), no por la medida real de las roscas hembra.

Diámetro de paso

El diámetro de paso (PD, o D2) de una rosca particular, interna o externa, es el diámetro de una superficie cilíndrica, axialmente concéntrica a la rosca, que corta los flancos de la rosca en puntos equidistantes. Cuando se ve en un plano de sección transversal que contiene el eje de la rosca, la distancia entre estos puntos es exactamente la mitad de la distancia de paso. De manera equivalente, una línea que corre paralela al eje y a una distancia D2 de él, la "línea PD" corta la forma de V aguda del hilo, con flancos coincidentes con los flancos del hilo bajo prueba, exactamente al 50% de su altura. Hemos asumido que los flancos tienen la forma, el ángulo y el paso adecuados para el estándar de rosca especificado. Generalmente no está relacionado con los diámetros mayor (D) y menor (D1), especialmente si los truncamientos de cresta y raíz de los Se desconoce la forma en V en estos diámetros. Todo lo demás es ideal, D2, D y & D1, juntos, describirían completamente la forma del hilo. El conocimiento de PD determina la posición de la rosca en forma de V cuyos lados coinciden con los lados rectos de los flancos de la rosca: por ejemplo, la cresta de la rosca exterior truncaría estos lados en un desplazamiento radial D − D2 lejos de la posición de la línea PD.

Siempre que haya holguras moderadas no negativas entre la raíz y la cresta de las roscas opuestas, y todo lo demás sea ideal, si los diámetros de paso de un tornillo y una tuerca coinciden exactamente, no debería haber ningún juego entre las dos tal como están ensamblados, incluso en presencia de espacios libres positivos entre la raíz y la cresta. Este es el caso cuando los flancos de los hilos entran en contacto íntimo entre sí, antes que las raíces y las crestas, si es que lo hacen.

Sin embargo, en la práctica esta condición ideal solo sería aproximada y generalmente requeriría un ensamblaje asistido por una llave, lo que posiblemente provocaría el desgaste de las roscas. Por esta razón, generalmente se debe prever algún espacio, o diferencia mínima, entre las PD de las roscas interna y externa, para eliminar la posibilidad de que las desviaciones de la forma ideal de la rosca causen interferencia. y para acelerar el montaje manual hasta la duración del compromiso. Tales tolerancias, o desviaciones fundamentales, como las llaman las normas ISO, se proporcionan en diversos grados en las correspondientes clases de ajuste para rangos de tamaños de rosca. En un extremo, una clase no proporciona ningún margen, pero se especifica que el PD máximo de la rosca externa es el mismo que el PD mínimo de la rosca interna, dentro de las tolerancias especificadas, lo que garantiza que los dos se puedan ensamblar, con cierta holgura. El ajuste aún es posible debido al margen de tolerancia. Una clase llamada ajuste de interferencia puede incluso proporcionar tolerancias negativas, donde la PD del tornillo es mayor que la PD de la tuerca en al menos la cantidad de tolerancia.

El diámetro de paso de las roscas externas se mide mediante varios métodos:

- Un tipo dedicado de micrometro, llamado micrófono de hilo o micrófono de campo, que tiene un V-anvil y una punta de husillo cónico, contacta con los flancos de hilo para una lectura directa.

- Se utiliza un micrometro de uso general (al diablo y husillo) sobre un conjunto de tres alambres que descansan en los flancos del hilo, y una constante conocida se resta de la lectura. (Los alambres son realmente pernos de calibre, siendo tierra a tamaño preciso, aunque "wires" es su nombre común.) Este método se llama el método de 3 hilos. A veces la grasa se utiliza para mantener los cables en su lugar, ayudando al usuario a cambiar la parte, micrófono y alambres en posición.

- También se puede utilizar un comparador óptico para determinar gráficamente el PD.

Clases de ajuste

La forma en que macho y hembra encajan, incluido el juego y la fricción, se clasifica (categoriza) en estándares de roscas. Lograr una cierta clase de ajuste requiere la capacidad de trabajar dentro de rangos de tolerancia para la dimensión (tamaño) y el acabado de la superficie. Definir y lograr clases de ajuste es importante para la intercambiabilidad. Las clases incluyen 1, 2, 3 (de suelto a apretado); A (externo) y B (interno); y varios sistemas como límites H y D.

Clases de tolerancia

Límite de hilo

Límite de rosca o límite de diámetro de paso es un estándar utilizado para clasificar la tolerancia del diámetro de paso de rosca para machos. Para el sistema imperial, se utilizan límites H o L que designan cuántas unidades de 0,0005 pulgadas por encima o por debajo del tamaño del diámetro primitivo están respecto de su valor básico, respectivamente. Por lo tanto, un grifo designado con un límite H de 3, denominado H3, tendría un diámetro de paso 0,0005 × 3 = 0,0015 pulgadas mayor que el diámetro de paso de la base y, por lo tanto, daría como resultado un corte de rosca interna con un ajuste más flojo. que decir un grifo de H2. El sistema métrico usa límites D o DU, que es el mismo sistema que el imperial, pero usa designadores D o DU para tamaño excesivo o insuficiente respectivamente, y se utiliza en unidades de 0,013 mm (0,51 mils). Generalmente los grifos vienen en el rango de H1 a H5 y rara vez L1.

El diámetro de paso de una rosca se mide donde la sección transversal radial de una sola rosca es igual a la mitad del paso, por ejemplo: rosca de paso 16 = 1⁄16 pulgadas = 0,0625 en el Paso El diámetro de paso real de la rosca se mide en la sección transversal radial y mide 0,03125 pulg.

Intercambiabilidad

Para lograr un acoplamiento previsiblemente exitoso de las roscas macho y hembra y una intercambiabilidad segura entre machos y hembras, deben existir y seguirse estándares de forma, tamaño y acabado. La estandarización de subprocesos se analiza a continuación.

Profundidad del hilo

Las roscas de los tornillos casi nunca se hacen perfectamente afiladas (sin truncamiento en la cresta o la raíz), sino que se truncan, lo que produce una profundidad de rosca final que se puede expresar como una fracción del valor del paso. Las normas UTS e ISO codifican la cantidad de truncamiento, incluidos los rangos de tolerancia.

Una rosca en V de 60° perfectamente afilada tendrá una profundidad de rosca ("altura" desde la raíz hasta la cresta) igual a 0,866 del paso. Este hecho es intrínseco a la geometría de un triángulo equilátero, un resultado directo de las funciones trigonométricas básicas. Es independiente de las unidades de medida (pulgadas frente a mm). Sin embargo, los hilos UTS e ISO no son hilos afilados. Los diámetros mayor y menor delimitan truncamientos a ambos lados de la V aguda.

El diámetro nominal de Métrico (por ejemplo, M8) y Unificado (por ejemplo, 5⁄16 pulg) de rosca es el diámetro mayor teórico de la rosca macho, que se trunca (diametralmente) en 0,866⁄4 del tono desde la dimensión sobre las puntas de los "fundamental" (con esquinas afiladas) triángulos. Los planos resultantes en las crestas de la rosca macho tienen teóricamente un octavo del ancho del paso (expresado con la notación 1⁄8p o 0,125p), aunque la definición de geometría real tiene más variables que eso. Una rosca completa (100%) UTS o ISO tiene una altura de alrededor de 0,65p.

Los hilos se pueden (y a menudo se hacen) truncar un poco más, lo que produce profundidades de hilo del 60% al 75% del valor 0,65p. Por ejemplo, un hilo al 75% sacrifica sólo una pequeña cantidad de fuerza a cambio de una reducción significativa en la fuerza requerida para cortar el hilo. El resultado es que se reduce el desgaste de machos y matrices, se reduce la probabilidad de rotura y a menudo se pueden emplear velocidades de corte más altas.

Este truncamiento adicional se logra utilizando un taladro macho ligeramente más grande en el caso de roscas hembra, o reduciendo ligeramente el diámetro del área roscada de la pieza de trabajo en el caso de roscas macho, lo último reduce efectivamente el diámetro de la rosca. s diámetro mayor. En el caso de roscas hembra, las tablas de roscado suelen especificar tamaños que producirán una rosca aproximada del 75%. Una rosca del 60% puede ser apropiada en casos donde no se esperan cargas de tracción elevadas. En ambos casos el diámetro primitivo no se ve afectado. El equilibrio entre el truncamiento y la resistencia de la rosca es similar a muchas decisiones de ingeniería que involucran la resistencia, el peso y el costo del material, así como el costo de mecanizarlo.

Cono

Las roscas cónicas se utilizan en sujetadores y tuberías. Un ejemplo común de sujetador con rosca cónica es un tornillo para madera.

Los tubos roscados utilizados en algunas instalaciones sanitarias para el envío de fluidos a presión tienen una sección roscada ligeramente cónica. Algunos ejemplos son las series NPT y BSP. El sello proporcionado por una junta de tubería roscada se crea cuando un extremo cónico con rosca externa se aprieta en un extremo con rosca interna. Para la mayoría de las juntas de tuberías, un buen sellado requiere la aplicación de un sellador separado en la junta, como cinta selladora de roscas, o un sellador de tuberías líquido o en pasta, como sellador para tuberías.

Historia

El concepto de la rosca del tornillo parece que se le ocurrió por primera vez a Arquímedes, quien escribió brevemente sobre espirales y diseñó varios dispositivos simples aplicando el principio del tornillo. Leonardo da Vinci entendió el principio del tornillo y dejó dibujos que mostraban cómo se podían cortar hilos a máquina. En el siglo XVI, aparecieron tornillos en los relojes alemanes y se utilizaban para sujetar armaduras. En 1569, Besson inventó el torno para cortar tornillos, pero el método no ganó popularidad y los tornillos continuaron fabricándose principalmente a mano durante otros 150 años. En el siglo XIX, la fabricación de tornillos comenzó en Inglaterra durante la Revolución Industrial. En aquella época no existía la estandarización. Los tornillos fabricados por un fabricante no encajarían en las tuercas de otro.

Estandarización

La estandarización de los hilos de tornillo ha evolucionado desde principios del siglo XIX para facilitar la compatibilidad entre diferentes fabricantes y usuarios. El proceso de estandarización sigue en curso; en particular, todavía se utilizan ampliamente (otros idénticos) las normas de rosca que compiten métricas y tamaño de pulgada. Los hilos estándar se identifican comúnmente por códigos de letras breves (M, UNC, etc.) que también forman el prefijo de las denominaciones estandarizadas de los hilos individuales.

Los estándares de productos adicionales identifican los tamaños de rosca preferidos para tornillos y tuercas, así como los tamaños correspondientes de cabezas de pernos y tuercas, para facilitar la compatibilidad entre llaves inglesas y otras herramientas.

Rosca estándar ISO

Las roscas más comunes en uso son las roscas de tornillo métricas ISO (M) para la mayoría de los propósitos y las roscas BSP (R, G) para tuberías.

Estos fueron estandarizados por la Organización Internacional de Normalización (ISO) en 1947. Aunque las roscas métricas fueron unificadas en su mayoría en 1898 por el Congreso Internacional para la estandarización de roscas de tornillos, se utilizaron estándares de roscas métricas separados en Francia, Alemania y Japón. , y los suizos tenían un juego de hilos para relojes.

Otros estándares actuales

En aplicaciones particulares y en ciertas regiones, se siguen utilizando comúnmente roscas distintas de las roscas de tornillo métricas ISO, a veces debido a requisitos de aplicaciones especiales, pero principalmente por razones de compatibilidad con versiones anteriores:

- Unified Thread Standard (UTS), es el estándar de hilo dominante utilizado en los Estados Unidos y Canadá. Se define en ANSI/ASME B1.1 Unified Inch Screw Threads, (UN y UNR Thread Form). En algunos casos los productos todavía se hacen según el viejo American National Standard Series, que tiene especificaciones ligeramente diferentes, y ha sido técnicamente obsoleto desde 1949. El viejo estándar nacional es compatible con el nuevo estándar unificado, pero está fuera de fecha. Este estándar unificado incluye:

- Unified Coarse (UNC), el sucesor del hilo obsoleto National Coarse (NC).

- Unified Fine (UNF), sucesor del hilo obsoleto National Fine (NF).

- Unified Extra Fine (UNEF)

- Unified Special (UNS)

- Hilo de tubería nacional, utilizado en América del Norte para varios propósitos.

- National Pipe Taper (NPT)

- National Pipe Taper Fuel (NPTF), también conocido como Dryseal, una versión mejor de sellado del TNP.

- Equipamientos nacionales para el revestimiento de tuberías (NPTR)

- National Pipe Straight Coupling (NPSC)

- National Pipe Straight Mechanical (NPSM)

- Cerradura de tubo nacional (NPSL)

- National Pipe Straight Acoplamiento de mangueras (NPSH)

- British Standard Whitworth (BSW), y para otros hilos de Whitworth incluyendo:

- British Standard Fine (BSF)

- Cycle Engineers' Institute (CEI) or British Standard Cycle (BSC)

- Hilo de tubo estándar británico (BSP) que existe en una variante de cinta adhesiva y no cónico; utilizado también para otros fines

- Tapa de tubo estándar británico (BSPT)

- Los hilos de tornillo de la Asociación Británica (BA), principalmente electrónicos / eléctricos, medidores de bobina móvil y para montar lentes ópticas

- Panes de mantequilla estándar británico (BS 1657:1950)

- Estándar Británico para Spark Plugs BS 45:1972

- British Standard Tirar un hilo TPI de lanzamiento fijo 26

- Hilos del Instituto de Embalaje de Cristal (GPI), principalmente para botellas de vidrio y frascos

- Hilos de tornillo de potencia

- Forma de hilo de Acme

- Forma de hilo cuadrado

- Hilos de mantequilla

- Real hilo Sociedad Microscópica (RMS), también conocido como sociedad hilo, es un diámetro especial de 0,8 pulgadas × 36 hilo por pulgada (TPI) Whitworth forma de hilo utilizado para objetivos del microscopio.

- Soportes de micrófono:

- 5.8- pulgadas 27 hilos por pulgada (TPI) hilo especial unificado (UNS, EE.UU. y el resto del mundo)

- 1.4- pulgadas BSW (no común en los EE.UU., pero utilizado en el resto del mundo)

- 3.8- pulgadas BSW (no común en los EE.UU., pero utilizado en el resto del mundo)

- Pernos de suspensión de iluminación de estadio (en algunos países solamente; algunos han ido totalmente métricos, otros como Australia han revertido a los hilos BSW, o nunca han convertido completamente):

- 3.8- pulgadas BSW para luminarias más ligeras

- 1.2- pulgadas BSW para luminarias más pesadas

- Teclas de tornillo (ST) – ISO 1478

- Hilos de pulgada aeroespacial (UNJ) – ISO 3161, radio de raíz controlada en hilos masculinos para mayor fuerza de fatiga con mayor diámetro menor en hilos femeninos a radio claro.

- Hilos métricos aeroespaciales (MJ) – ISO 5855

- Hilos de válvula de neumático (V) – ISO 4570

- Tornillos metálicos (HA, HB) – ISO 5835

- Panzergewinde (Pg) (German) es un antiguo hilo alemán de 80° (DIN 40430) que permaneció en uso hasta 2000 en algunos accesorios de instalación eléctrica en Alemania.

- Fahrradwinde (Fg) (inglés: hilo de bicicletas) es un estándar de hilo de bicicletas alemán (por DIN 79012 y DIN 13.1), que abarca un montón de hilos CEI y BSC utilizados en ciclos y ciclos en todas partes (http://www.fahrradmonteur.de/fahrradgewinde.php)

- Soporte de bombilla incandescente tornillo hilo

- Conexión de manguera de fuego (NFPA estándar 194)

- Panes de manguera para mangueras (ANSI/ASME B1.20.7-1991 [R2003]) para mangueras de jardín y accesorios

- hilo Löwenherz, hilo métrico alemán utilizado para instrumentos de medición

- Máquina de coser hilo

Historia de la estandarización

La primera estandarización históricamente importante dentro de la compañía de los hilos de tornillo comenzó con Henry Maudslay alrededor de 1800, cuando la moderna máquina de torno intercambiable de V se atornilla una mercancía práctica. Durante los próximos 40 años, la normalización siguió ocurriendo en los niveles intra e interempresaria. Sin duda muchos mecánicos de la era participaron en este zeitgeist; Joseph Clement fue uno de los que la historia ha señalado.

En 1841, Joseph Whitworth creó un diseño que, a través de su adopción por muchas compañías ferroviarias británicas, se convirtió en un estándar para el Reino Unido y el Imperio Británico llamado British Standard Whitworth. Durante las décadas de 1840 y 1860, esta norma también se utilizó a menudo en los Estados Unidos, además de innumerables normas intra e intercompañías. En abril de 1864, William Sellers presentó un documento al Instituto Franklin de Filadelfia, proponiendo un nuevo estándar para reemplazar el estándar estadounidense. Práctica de roscado de tornillos mal estandarizada. Los vendedores simplificaron el diseño de Whitworth adoptando un perfil de rosca de 60° y una punta aplanada (en contraste con el ángulo de 55° y la punta redondeada de Whitworth). El ángulo de 60° ya era de uso común en Estados Unidos, pero el sistema de Sellers prometía hacerlo coherente con todos los demás detalles de la forma de la rosca.

El hilo de Sellers, más fácil de producir, se convirtió en un estándar importante en los EE. UU. a finales de la década de 1860 y principios de la de 1870, cuando fue elegido como estándar para el trabajo realizado bajo contratos del gobierno de los EE. UU., y también fue adoptado como estándar por corporaciones de la industria ferroviaria muy influyentes, como Baldwin Locomotive Works y Pennsylvania Railroad. Otras empresas lo adoptaron y pronto se convirtió en un estándar nacional para los EE. UU., y más tarde pasó a ser conocido como el hilo estándar de los Estados Unidos (rosca USS). Durante los siguientes 30 años, el estándar se definió y amplió aún más y evolucionó hasta convertirse en un conjunto de estándares que incluyen National Coarse (NC), National Fine (NF) y National Pipe Taper (NPT).

Mientras tanto, en Gran Bretaña, las roscas de tornillo de la Asociación Británica también se desarrollaron y perfeccionaron para instrumentación pequeña y equipos eléctricos. Estos se basaron en el hilo métrico de Thury, pero al igual que Whitworth, etc., se definieron utilizando unidades imperiales.

Durante esta época, en la Europa continental, las formas de rosca británicas y americanas eran muy conocidas, pero también estaban evolucionando varios estándares de rosca métricos, que normalmente empleaban perfiles de 60°. Algunos de ellos evolucionaron hasta convertirse en normas nacionales o cuasinacionales. Fueron unificados en su mayoría en 1898 por el Congreso Internacional para la estandarización de roscas de tornillos en Zurich, que definió los nuevos estándares internacionales de roscas métricas con el mismo perfil que la rosca de Sellers, pero con tamaños métricos. A principios del siglo XX se hicieron esfuerzos para convencer a los gobiernos de EE. UU., Reino Unido y Canadá de que adoptaran estos estándares internacionales para hilos y el sistema métrico en general, pero fueron derrotados con argumentos de que el costo de capital de la reestructuración necesaria impulsaría algunas empresas de ganancias a pérdidas y obstaculizar la economía.

En algún momento entre 1912 y 1916, la Sociedad de Ingenieros Automotrices (SAE) creó una "serie SAE" de tamaños de rosca de tornillo que reflejan la ascendencia de estándares anteriores de USS y de la Sociedad Estadounidense de Ingenieros Mecánicos (ASME).

A finales del siglo XIX y principios del XX, los ingenieros descubrieron que garantizar la intercambiabilidad confiable de las roscas de los tornillos era una tarea multifacética y desafiante que no era tan simple como simplemente estandarizar el diámetro principal y el paso de una rosca determinada. Fue durante esta época que análisis más complicados dejaron clara la importancia de variables como el diámetro de la brea y el acabado de la superficie.

Se realizó una enorme cantidad de trabajo de ingeniería durante la Primera Guerra Mundial y el siguiente período de entreguerras en busca de una intercambiabilidad confiable. Se estandarizaron las clases de ajuste y se desarrollaron nuevas formas de generar e inspeccionar roscas de tornillos (como máquinas rectificadoras de roscas de producción y comparadores ópticos). Por lo tanto, en teoría, se podría esperar que al comienzo de la Segunda Guerra Mundial el problema de la intercambiabilidad de las roscas ya estuviera completamente resuelto. Desafortunadamente, esto resultó ser falso. La intercambiabilidad intranacional estaba generalizada, pero la intercambiabilidad internacional lo era menos. Los problemas con la falta de intercambiabilidad entre las piezas estadounidenses, canadienses y británicas durante la Segunda Guerra Mundial llevaron a un esfuerzo para unificar los estándares basados en pulgadas entre estas naciones estrechamente aliadas, y el Estándar Unificado de Roscas fue adoptado por los Comités de Estandarización de Roscas de Tornillo de Canadá. Reino Unido y Estados Unidos el 18 de noviembre de 1949, en Washington, D.C., con la esperanza de que fueran adoptados universalmente. (El estándar UTS original se puede encontrar en la publicación ASA (ahora ANSI), Vol. 1, 1949.) UTS consta de Unified Coarse (UNC), Unified Fine (UNF), Unified Extra Fine (UNEF) y Unified Special (UNS). . La norma fue ampliamente adoptada en el Reino Unido, aunque un pequeño número de empresas continuaron utilizando las normas británicas propias del Reino Unido para los microtornillos Whitworth (BSW), British Standard Fine (BSF) y British Association (BA).

Sin embargo, a nivel internacional, el sistema métrico estaba eclipsando las unidades de medida basadas en pulgadas. En 1947 se fundó la ISO; y en 1960, se creó el Sistema Internacional de Unidades basado en el sistema métrico (abreviado SI del francés Système International). Con Europa continental y gran parte del resto del mundo recurriendo a roscas métricas SI e ISO, el Reino Unido se inclinó gradualmente en la misma dirección. La rosca métrica ISO es ahora el estándar adoptado en todo el mundo y está desplazando poco a poco a todos los estándares anteriores, incluido el UTS. En los EE. UU., donde el UTS todavía prevalece, más del 40 % de los productos contienen al menos algunas roscas de tornillo métricas ISO. El Reino Unido ha abandonado por completo su compromiso con el UTS en favor de los hilos métricos ISO, y Canadá se encuentra en el medio. La globalización de las industrias produce presión del mercado a favor de la eliminación gradual de las normas minoritarias. Un buen ejemplo es la industria automotriz; Las fábricas de repuestos para automóviles de EE. UU. desarrollaron hace mucho tiempo la capacidad de ajustarse a las normas ISO, y hoy en día muy pocas piezas para automóviles nuevos conservan tamaños basados en pulgadas, independientemente de que se fabriquen en EE. UU.

Incluso hoy, más de medio siglo desde que UTS reemplazó a las series USS y SAE, las empresas todavía venden hardware con designaciones como "USS" y "SAE" para transmitir que es de tamaños en pulgadas en lugar de métrico. De hecho, la mayor parte de este hardware se fabrica para la UTS, pero la terminología de etiquetado y catalogación no siempre es precisa.

Dibujo de ingeniería

En los dibujos de ingeniería estadounidenses, ANSI Y14.6 define estándares para indicar piezas roscadas. Las piezas se indican por su diámetro nominal (el diámetro mayor nominal de las roscas del tornillo), paso (número de roscas por pulgada) y la clase de ajuste de la rosca. Por ejemplo, “.750-10 UNC-2A” es macho (A) con un diámetro mayor nominal de 0,750 pulgadas, 10 roscas por pulgada y un ajuste de clase 2; “.500-20 UNF-1B” sería hembra (B) con un diámetro mayor nominal de 0.500 pulgadas, 20 roscas por pulgada y un ajuste de clase 1. Una flecha apunta desde esta designación a la superficie en cuestión.

Generación

Existen muchas formas de generar una rosca de tornillo, incluidos los tipos sustractivos tradicionales (por ejemplo, varios tipos de corte [punta única, machos y matrices, cabezales de matriz, fresado]; moldeado; fundición [fundición a presión, fundición en arena). ]; conformado y laminado; rectificado; y ocasionalmente lapeado para seguir los demás procesos); técnicas aditivas más nuevas; y combinaciones de los mismos.

Inspección

Otro punto de inspección común es la rectitud de un perno o tornillo. Este tema surge a menudo cuando hay problemas de ensamblaje con orificios pretaladrados, ya que el primer punto de solución de problemas es determinar si el problema es el sujetador o el orificio. ASME B18.2.9 "Medidor de rectitud y calibre para pernos y tornillos" fue desarrollado para abordar este problema. Según el alcance de la norma, describe el calibre y el procedimiento para verificar la rectitud de pernos y tornillos en condiciones máximas de material (MMC) y proporciona límites predeterminados cuando no se indican en la norma de producto aplicable.

Contenido relacionado

Historia de la cámara

Tubo de vacío

Tecnología en la Edad Antigua