Pila de combustible de membrana de intercambio de protones

pilas de combustible de membrana de intercambio de protones (PEMFC), también conocidas como pilas de combustible de membrana de electrolito polimérico (PEM), son un tipo de pila de combustible que se está desarrollando principalmente para el transporte. aplicaciones, así como para aplicaciones de pilas de combustible estacionarias y aplicaciones de pilas de combustible portátiles. Sus características distintivas incluyen rangos de temperatura/presión más bajos (50 a 100 °C) y una membrana electrolítica de polímero conductor de protones especial. Los PEMFC generan electricidad y funcionan según el principio opuesto a la electrólisis PEM, que consume electricidad. Son uno de los principales candidatos para reemplazar la envejecida tecnología de pilas de combustible alcalinas, que se utilizó en el transbordador espacial.

Ciencia

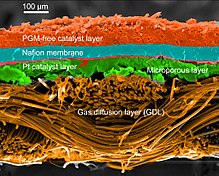

Los PEMFC se construyen a partir de conjuntos de electrodos de membrana (MEA) que incluyen electrodos, electrolitos, catalizadores y capas de difusión de gases. Se rocía o pinta una tinta de catalizador, carbón y electrodo sobre el electrolito sólido y se presiona en caliente papel carbón en ambos lados para proteger el interior de la celda y también actuar como electrodos. La parte fundamental de la celda es el límite de fase triple (TPB), donde se mezclan el electrolito, el catalizador y los reactivos y, por lo tanto, donde realmente ocurren las reacciones de la celda. Es importante destacar que la membrana no debe ser conductora de electricidad para que las semireacciones no se mezclen. Se desean temperaturas de funcionamiento superiores a 100 °C para que el subproducto del agua se convierta en vapor y la gestión del agua sea menos crítica en el diseño de la celda.

Reacciones

Una pila de combustible de membrana de intercambio de protones transforma la energía química liberada durante la reacción electroquímica del hidrógeno y el oxígeno en energía eléctrica, a diferencia de la combustión directa de los gases de hidrógeno y oxígeno para producir energía térmica.

Se suministra una corriente de hidrógeno al lado del ánodo del MEA. En el lado del ánodo se divide catalíticamente en protones y electrones. Esta reacción de oxidación de media celda o reacción de oxidación de hidrógeno (HOR) está representada por:

En el ánodo:

Los protones recién formados atraviesan la membrana del electrolito polimérico hasta el lado del cátodo. Los electrones viajan a lo largo de un circuito de carga externo hasta el lado del cátodo del MEA, creando así la salida de corriente de la pila de combustible. Mientras tanto, se suministra una corriente de oxígeno al lado del cátodo del MEA. En el lado del cátodo, las moléculas de oxígeno reaccionan con los protones que atraviesan la membrana del electrolito polimérico y los electrones que llegan a través del circuito externo para formar moléculas de agua. Esta reacción de reducción de media celda o reacción de reducción de oxígeno (ORR) está representada por:

En el cátodo:

Reacción general:

La reacción reversible se expresa en la ecuación y muestra la reincorporación de los protones y electrones del hidrógeno junto con la molécula de oxígeno y la formación de una molécula de agua. Los potenciales en cada caso se dan con respecto al electrodo de hidrógeno estándar.

Membrana de electrolito polimérico

Para funcionar, la membrana debe conducir iones de hidrógeno (protones), pero no electrones, ya que esto provocaría un "cortocircuito" la pila de combustible. La membrana tampoco debe permitir que ninguno de los gases pase al otro lado de la celda, un problema conocido como cruce de gases. Finalmente, la membrana debe ser resistente al ambiente reductor en el cátodo, así como al ambiente oxidativo severo en el ánodo.

La división de la molécula de hidrógeno es relativamente fácil utilizando un catalizador de platino. Desgraciadamente, la división de la molécula de oxígeno es más difícil y esto provoca importantes pérdidas eléctricas. No se ha descubierto un material catalizador apropiado para este proceso y el platino es la mejor opción.

Fortalezas

1. Fácil sellado

Los PEMFC tienen una membrana polimérica delgada como electrolito. Esta membrana está ubicada entre los catalizadores de ánodo y cátodo y permite el paso de protones al cátodo mientras restringe el paso de electrones. En comparación con los electrolitos líquidos, una membrana polimérica tiene muchas menos posibilidades de sufrir fugas [2]. La membrana de intercambio de protones suele estar hecha de materiales como el ácido perfluorosulfónico (PFSA, vendido comercialmente como Nafion y Aquivion), que minimizan el cruce de gases y los cortocircuitos de la pila de combustible. Una desventaja de los polímeros que contienen flúor es el hecho de que durante la producción (y eliminación) se forman productos de PFAS. Los PFAS, los llamados químicos eternos, son altamente tóxicos. Los polímeros más nuevos, como el recientemente patentado SPX3 (POLÍMEROS QUE COMPRENDEN UNIDADES REPETIDAS DE ÓXIDO DE 2,6-DIFENIL-1,4-FENILENO SULFONADO -US 11434329 B2) no contienen flúor y, por lo tanto, no conllevan el riesgo de PFAS.

2. Baja temperatura de funcionamiento

En condiciones extremas de congelación, el agua producida por las pilas de combustible puede congelarse en capas porosas y canales de flujo. Esta agua helada puede bloquear el transporte de gas y combustible, así como cubrir los sitios de reacción del catalizador, lo que provoca una pérdida de potencia de salida y un fallo en el arranque de la pila de combustible.

Sin embargo, la baja temperatura de funcionamiento de una pila de combustible PEM le permite alcanzar una temperatura adecuada con menos calentamiento en comparación con otros tipos de pilas de combustible. Con este enfoque, se ha demostrado que las pilas de combustible PEM son capaces de realizar procesos de arranque en frío desde -20 °C.

3. Masa ligera y alta densidad de potencia (aplicaciones de transporte)

Se ha demostrado que las pilas de combustible PEM son capaces de alcanzar altas densidades de energía de hasta 39,7 kW/kg, en comparación con los 2,5 kW/kg de las pilas de combustible de óxido sólido. Debido a esta alta densidad de potencia, se están realizando muchas investigaciones sobre posibles aplicaciones en el transporte y en la tecnología portátil.

Debilidades

Las pilas de combustible basadas en PEM todavía tienen muchos problemas:

1. Administracion del Agua

La gestión del agua es crucial para el rendimiento: si el agua se evapora demasiado lentamente, inundará la membrana y la acumulación de agua dentro de la placa de flujo del campo impedirá el flujo de oxígeno hacia la celda de combustible, pero si el agua se evapora demasiado rápido, la membrana se secará y la resistencia a través de ella aumentará. Ambos casos causarán daños a la estabilidad y la producción de potencia. La gestión del agua es un tema muy difícil en los sistemas PEM, principalmente porque el agua de la membrana es atraída hacia el cátodo de la celda a través de la polarización.

Existe una amplia variedad de soluciones para gestionar el agua, incluida la integración de una bomba electroosmótica.

Otro método innovador para resolver el problema de la recirculación de agua es el diseño de campo de flujo de malla fina 3D utilizado en el Toyota Mirai, 2014. El diseño convencional de pila FC recircula el agua desde la salida de aire a la entrada de aire a través de un humidificador con un canal recto. y campos de flujo de metal poroso[54]. El campo de flujo es una estructura formada por una nervadura y canales. Sin embargo, la nervadura cubre parcialmente la capa de difusión de gas (GDL) y la distancia de transporte de gas resultante es más larga que la distancia entre canales. Además, la presión de contacto entre el GDL y la nervadura también comprime el GDL, haciendo que su espesor no sea uniforme a lo largo de la nervadura y el canal[55]. El gran ancho y el espesor no uniforme de la nervadura aumentarán la posibilidad de que se acumule vapor de agua y el oxígeno se verá comprometido. Como resultado, se impedirá que el oxígeno se difunda en la capa de catalizador, lo que provocará una generación de energía no uniforme en el FC.

Este nuevo diseño permitió que la primera pila FC funcionara sin un sistema de humidificación, superando al mismo tiempo los problemas de recirculación de agua y logrando una alta estabilidad de salida de energía[54]. La microred 3D permite más vías para el flujo de gas; por lo tanto, promueve el flujo de aire hacia el electrodo de membrana y el conjunto de capa de difusión de gas (MEGA) y promueve la difusión de O2 a la capa de catalizador. A diferencia de los campos de flujo convencionales, las microrrejillas 3D en el campo complejo, que actúan como deflectores e inducen un flujo interfacial frecuente a microescala entre el GDL y los campos de flujo[53]. Debido a este flujo convectivo repetitivo a microescala, el transporte de oxígeno a la capa de catalizador (CL) y la eliminación de agua líquida del GDL aumentan significativamente. El agua generada se extrae rápidamente a través del campo de flujo, evitando la acumulación dentro de los poros. Como resultado, la generación de energía a partir de este campo de flujo es uniforme en toda la sección transversal y se permite la autohumidificación.

2. Vulnerabilidad del catalizador

El catalizador de platino en la membrana se envenena fácilmente con monóxido de carbono, que a menudo está presente en los gases producto formados por el reformado de metano (normalmente no es aceptable más de una parte por millón). Esto generalmente requiere el uso de la reacción de desplazamiento de gas agua para eliminar el CO de los gases producto y formar más hidrógeno. Además, la membrana es sensible a la presencia de iones metálicos, que pueden afectar los mecanismos de conducción de protones y pueden introducirse por la corrosión de placas bipolares metálicas, componentes metálicos en el sistema de pila de combustible o por contaminantes en el combustible/oxidante.

Se propusieron sistemas PEM que utilizan metanol reformado, como en Daimler Chrysler Necar 5; Sin embargo, reformar metanol, es decir, hacerlo reaccionar para obtener hidrógeno, es un proceso muy complicado, que también requiere la purificación del monóxido de carbono que produce la reacción. Es necesario un catalizador de platino-rutenio ya que inevitablemente algo de monóxido de carbono alcanzará la membrana. El nivel no debe exceder las 10 partes por millón. Además, los tiempos de puesta en marcha de un reactor reformador de este tipo son de aproximadamente media hora. Alternativamente, el metanol y algunos otros biocombustibles se pueden alimentar directamente a una celda de combustible PEM sin reformarlos, creando así una celda de combustible de metanol directo (DMFC). Estos dispositivos funcionan con éxito limitado.

3. Limitación de la temperatura de funcionamiento

La membrana más utilizada es Nafion de Chemours, que se basa en la humidificación con agua líquida de la membrana para transportar protones. Esto implica que no es factible utilizar temperaturas superiores a 80 a 90 °C, ya que la membrana se secaría. Otros tipos de membranas más recientes, basados en polibencimidazol (PBI) o ácido fosfórico, pueden alcanzar hasta 220 °C sin utilizar ningún tipo de gestión del agua (ver también Pila de combustible de membrana de intercambio de protones de alta temperatura, HT-PEMFC): una temperatura más alta permite una mejor eficiencias, densidades de energía, facilidad de enfriamiento (debido a mayores diferencias de temperatura permitidas), menor sensibilidad al envenenamiento por monóxido de carbono y mejor controlabilidad (debido a la ausencia de problemas de gestión del agua en la membrana); sin embargo, estos tipos recientes no son tan comunes. El PBI se puede dopar con ácido fosfórico o sulfúrico y la conductividad varía con la cantidad de dopaje y la temperatura. A altas temperaturas, es difícil mantener Nafion hidratado, pero este material dopado con ácido no utiliza agua como medio para la conducción de protones. También presenta mejores propiedades mecánicas, mayor resistencia que Nafion y es más barato. Sin embargo, la lixiviación ácida es un problema considerable y el procesamiento, mezclando con catalizador para formar tinta, ha resultado complicado. Los polímeros aromáticos, como el PEEK, son mucho más baratos que el teflón (PTFE y columna vertebral de Nafion) y su carácter polar conduce a una hidratación que depende menos de la temperatura que Nafion. Sin embargo, PEEK es mucho menos conductor iónicamente que Nafion y, por lo tanto, es una opción de electrolito menos favorable. Recientemente, los líquidos iónicos próticos y los cristales plásticos iónicos orgánicos próticos se han demostrado como materiales electrolíticos alternativos prometedores para PEMFC de alta temperatura (100-200 °C).

Electrodos

Un electrodo normalmente consta de un soporte de carbono, partículas de Pt, ionómero de Nafion y/o aglutinante de teflón. El soporte de carbono funciona como conductor eléctrico; las partículas de Pt son sitios de reacción; el ionómero proporciona caminos para la conducción de protones y el aglutinante de teflón aumenta la hidrofobicidad del electrodo para minimizar la posible inundación. Para permitir las reacciones electroquímicas en los electrodos, los protones, los electrones y los gases reactivos (hidrógeno u oxígeno) deben acceder a la superficie del catalizador en los electrodos, mientras que el producto agua, que puede estar en fase líquida o gaseosa., o ambas fases, deben poder permear desde el catalizador hasta la salida de gas. Estas propiedades generalmente se obtienen mediante compuestos porosos de aglutinante de electrolito polimérico (ionómero) y nanopartículas de catalizador soportadas sobre partículas de carbono. Normalmente, el platino se utiliza como catalizador para las reacciones electroquímicas en el ánodo y el cátodo, mientras que las nanopartículas obtienen altas relaciones de superficie a peso (como se describe más adelante) reduciendo la cantidad del costoso platino. El aglutinante de electrolito polimérico proporciona la conductividad iónica, mientras que el soporte de carbono del catalizador mejora la conductividad eléctrica y permite una baja carga de metal platino. La conductividad eléctrica en los electrodos compuestos suele ser más de 40 veces mayor que la conductividad de protones.

Capa de difusión de gas

El GDL conecta eléctricamente el catalizador y el colector de corriente. Debe ser poroso, conductor de electricidad y delgado. Los reactivos deben poder llegar al catalizador, pero la conductividad y la porosidad pueden actuar como fuerzas opuestas. De manera óptima, el GDL debería estar compuesto por aproximadamente un tercio de Nafion o 15% de PTFE. Las partículas de carbono utilizadas en el GDL pueden ser más grandes que las empleadas en el catalizador porque el área superficial no es la variable más importante en esta capa. El GDL debe tener entre 15 y 35 μm de espesor para equilibrar la porosidad necesaria con la resistencia mecánica. A menudo, se agrega una capa porosa intermedia entre el GDL y la capa de catalizador para facilitar las transiciones entre los poros grandes en el GDL y la porosidad pequeña en la capa de catalizador. Dado que una función principal del GDL es ayudar a eliminar el agua, un producto, pueden ocurrir inundaciones cuando el agua bloquea efectivamente el GDL. Esto limita la capacidad de los reactivos para acceder al catalizador y disminuye significativamente el rendimiento. Se puede recubrir el GDL con teflón para limitar la posibilidad de inundaciones. En el GDLS se analizan varias variables microscópicas como: porosidad, tortuosidad y permeabilidad. Estas variables tienen incidencia sobre el comportamiento de las pilas de combustible.

Eficiencia

La eficiencia teórica máxima aplicando la ecuación de energía libre de Gibbs ΔG = −237,13 kJ/mol y utilizando el poder calorífico del hidrógeno (ΔH = −285,84 kJ/mol) es del 83 % a 298 K.

La eficiencia práctica de un PEM está en el rango del 50 al 60 %. Los principales factores que generan pérdidas son:

- Pérdidas de activación

- Pérdidas nucleares

- Pérdidas de transporte masivo

Placas bipolares

Los electrodos externos, a menudo denominados placas bipolares o placas posteriores, sirven para distribuir combustible y oxígeno de manera uniforme a los catalizadores, eliminar agua y recolectar y transmitir corriente eléctrica. Por tanto, deben estar en estrecho contacto con el catalizador. Debido a que las placas están en contacto tanto con PEM como con capas de catalizador, la placa posterior debe ser estructuralmente resistente y resistente a fugas en caso de falla estructural debido a la vibración de la celda de combustible y los ciclos de temperatura. Como las pilas de combustible funcionan en amplios rangos de temperaturas y en entornos altamente reductivos/oxidativos, las placas deben tener altas tolerancias superficiales en amplios rangos de temperaturas y deben ser químicamente estables. Dado que la placa posterior representa más de las tres cuartas partes de la masa de la pila de combustible, el material también debe ser liviano para maximizar la densidad de energía.

Los materiales que cumplen todos estos requisitos suelen ser muy caros. Se ha demostrado que el oro cumple bien estos criterios, pero sólo se utiliza para pequeños volúmenes de producción debido a su alto coste. El nitruro de titanio (TiN) es un material más económico que se utiliza en las placas posteriores de las pilas de combustible debido a su alta estabilidad química, conductividad eléctrica y resistencia a la corrosión. Sin embargo, los defectos en el revestimiento de TiN pueden provocar fácilmente la corrosión del material subyacente, normalmente acero.

Para realizar su función principal de distribuir gas y combustible, estas placas suelen tener canales rectos y paralelos a lo largo de su superficie. Sin embargo, este enfoque simple ha dado lugar a problemas como la distribución desigual de la presión, las gotas de agua que bloquean el flujo de gas y las oscilaciones de la potencia de salida. Se están explorando enfoques innovadores, como modelos fractales inspirados en la naturaleza y simulaciones por computadora, para optimizar la función de estas placas bipolares.

Estructuras metalorgánicas

Las estructuras metal-orgánicas (MOF) son una clase relativamente nueva de materiales porosos y altamente cristalinos que consisten en nodos metálicos conectados por enlaces orgánicos. Debido a la simplicidad de manipulación o sustitución de los centros metálicos y ligandos, existe un número prácticamente ilimitado de combinaciones posibles, lo que resulta atractivo desde el punto de vista del diseño. Los MOF exhiben muchas propiedades únicas debido a sus tamaños de poro ajustables, estabilidad térmica, capacidades de alto volumen, grandes áreas superficiales y características electroquímicas deseables. Entre sus diversos usos, los MOF son candidatos prometedores para aplicaciones de energía limpia, como el almacenamiento de hidrógeno, la separación de gases, los supercondensadores, las baterías de iones de litio, las células solares y las pilas de combustible. En el campo de la investigación de pilas de combustible, los MOF se están estudiando como potenciales materiales electrolíticos y catalizadores de electrodos que algún día podrían reemplazar las membranas poliméricas tradicionales y los catalizadores de Pt, respectivamente.

Como materiales electrolíticos, la inclusión de MOF parece al principio contraria a la intuición. Las membranas de las pilas de combustible generalmente tienen baja porosidad para evitar el cruce de combustible y la pérdida de voltaje entre el ánodo y el cátodo. Además, las membranas tienden a tener una cristalinidad baja porque el transporte de iones es más favorable en materiales desordenados. Por otro lado, los poros se pueden llenar con portadores de iones adicionales que, en última instancia, mejoran la conductividad iónica del sistema y la alta cristalinidad hace que el proceso de diseño sea menos complejo.

Los requisitos generales de un buen electrolito para PEMFC son: alta conductividad de protones (>10−2 S/cm para aplicaciones prácticas) para permitir el transporte de protones entre electrodos, buena estabilidad química y térmica bajo condiciones de funcionamiento de la celda de combustible (humedad ambiental, temperaturas variables, resistencia a especies venenosas, etc.), bajo costo, capacidad de procesarse en películas delgadas y compatibilidad general con otros componentes de la celda. Si bien los materiales poliméricos son actualmente la opción preferida de membrana conductora de protones, requieren humidificación para un rendimiento adecuado y, en ocasiones, pueden degradarse físicamente debido a los efectos de la hidratación, provocando así pérdidas de eficiencia. Como se mencionó, Nafion también está limitado por una temperatura de deshidratación de < 100 °C, lo que puede provocar una cinética de reacción más lenta, una menor rentabilidad y envenenamiento por CO de los catalizadores de electrodos de Pt. Por el contrario, los MOF han mostrado conductividades de protones alentadoras tanto en regímenes de temperatura alta como baja, así como en una amplia gama de condiciones de humedad. Por debajo de 100 °C y en condiciones de hidratación, la presencia de enlaces de hidrógeno y moléculas de agua solventes ayudan en el transporte de protones, mientras que las condiciones anhidras son adecuadas para temperaturas superiores a 100 °C. Los MOF también tienen la clara ventaja de exhibir conductividad de protones por la propia estructura, además de la inclusión de cargas (es decir, agua, ácidos, etc.) en sus poros.

Un ejemplo de baja temperatura es el trabajo de Kitagawa, et al. quienes utilizaron una estructura de capa aniónica bidimensional con puente de oxalato como anfitrión e introdujeron cationes de amonio y moléculas de ácido adípico en los poros para aumentar la concentración de protones. El resultado fue uno de los primeros casos en los que un MOF mostraba un efecto "superprotónico" conductividad (8 × 10−3 S/cm) a 25 °C y 98 % de humedad relativa (HR). Más tarde descubrieron que aumentar la naturaleza hidrófila de los cationes introducidos en los poros podría mejorar aún más la conductividad de los protones. En este régimen de baja temperatura que depende del grado de hidratación, también se ha demostrado que la conductividad de protones depende en gran medida de los niveles de humedad.

Un ejemplo anhidro de alta temperatura es el PCMOF2, que consta de iones de sodio coordinados con un derivado de benceno trisulfonado. Para mejorar el rendimiento y permitir temperaturas de funcionamiento más altas, se puede reemplazar el agua como portador de protones por moléculas de imidazol o triazol menos volátiles dentro de los poros. La temperatura máxima alcanzada fue de 150 °C con una conductividad óptima de 5 × 10−4 S/cm, que es inferior a otras membranas de electrolitos actuales. Sin embargo, este modelo es prometedor por su régimen de temperatura, condiciones anhidras y capacidad para controlar la cantidad de moléculas invitadas dentro de los poros, todo lo cual permitió la sintonización de la conductividad de protones. Además, el PCMOF2 cargado con triazol se incorporó a un conjunto de electrodo de membrana de H2/aire y alcanzó un voltaje de circuito abierto de 1,18 V a 100 °C que se mantuvo estable durante 72 horas y logró permanecer como gas. apretado durante la prueba. Este fue el primer caso que demostró que los MOF realmente podían implementarse en celdas de combustible en funcionamiento, y la moderada diferencia de potencial demostró que el cruce de combustible debido a la porosidad no era un problema.

Hasta la fecha, la conductividad de protones más alta lograda para un electrolito MOF es 4,2 × 10−2 S/cm a 25 °C en condiciones húmedas (98 % de humedad relativa), lo que es competitivo con Nafion. Algunos experimentos recientes incluso han producido con éxito membranas MOF de película delgada en lugar de las tradicionales muestras a granel o monocristales, lo cual es crucial para su aplicabilidad industrial. Una vez que los MOF puedan alcanzar consistentemente niveles suficientes de conductividad, resistencia mecánica, estabilidad del agua y procesamiento simple, tendrán el potencial de desempeñar un papel importante en las PEMFC en el futuro cercano.

Los MOF también han sido considerados posibles sustitutos de los materiales de metales del grupo del platino (PGM) para catalizadores de electrodos, aunque esta investigación aún se encuentra en las primeras etapas de desarrollo. En las PEMFC, la reacción de reducción de oxígeno (ORR) en el cátodo de Pt es significativamente más lenta que la reacción de oxidación del combustible en el ánodo y, por lo tanto, se están investigando como alternativas catalizadores sin PGM y sin metales. La alta densidad volumétrica, las grandes superficies de poros y la apertura de los sitios de iones metálicos en los MOF los convierten en candidatos ideales para precursores de catalizadores. A pesar de las prometedoras capacidades catalíticas, la durabilidad de estos catalizadores basados en MOF propuestos es actualmente menos que deseable y el mecanismo ORR en este contexto aún no se comprende completamente.

Investigación de catalizadores

Gran parte de la investigación actual sobre catalizadores para pilas de combustible PEM se puede clasificar teniendo uno de los siguientes objetivos principales:

- para obtener mayor actividad catalítica que los catalizadores estándar de partículas de platino compatibles con carbono utilizados en las células actuales de combustible PEM

- para reducir el envenenamiento de catalizadores de células de combustible PEM por gases de impureza

- reducir el costo de la célula de combustible debido al uso de catalizadores basados en platino

- para mejorar la actividad ORR de electrocatalizadores sin metal de grupo platino

En las siguientes secciones se ofrecen ejemplos de estos enfoques.

Aumento de la actividad catalítica

Como se mencionó anteriormente, el platino es, con diferencia, el elemento más eficaz utilizado para los catalizadores de pilas de combustible PEM, y casi todas las pilas de combustible PEM actuales utilizan partículas de platino sobre soportes de carbono porosos para catalizar tanto la oxidación de hidrógeno como la reducción de oxígeno. Sin embargo, debido a su alto coste, los catalizadores de Pt/C actuales no son viables para la comercialización. El Departamento de Energía de Estados Unidos estima que los catalizadores basados en platino necesitarán utilizar aproximadamente cuatro veces menos platino que el que se utiliza en los diseños actuales de pilas de combustible PEM para representar una alternativa realista a los motores de combustión interna. En consecuencia, uno de los principales objetivos del diseño de catalizadores para pilas de combustible PEM es aumentar la actividad catalítica del platino en un factor de cuatro, de modo que sólo sea necesaria una cuarta parte del metal precioso para lograr un rendimiento similar.

Un método para aumentar el rendimiento de los catalizadores de platino es optimizar el tamaño y la forma de las partículas de platino. Disminuyendo las partículas' El tamaño por sí solo aumenta la superficie total del catalizador disponible para participar en reacciones por volumen de platino utilizado, pero estudios recientes han demostrado formas adicionales de realizar mejoras adicionales en el rendimiento catalítico. Por ejemplo, un estudio informa que las facetas de alto índice de las nanopartículas de platino (es decir, los índices de Miller con números enteros grandes, como Pt (730)) proporcionan una mayor densidad de sitios reactivos para la reducción de oxígeno que las nanopartículas de platino típicas.

Dado que el catalizador más común y eficaz, el platino, es extremadamente caro, es necesario un procesamiento alternativo para maximizar la superficie y minimizar la carga. La deposición de partículas de Pt de tamaño nanométrico sobre polvo de carbono (Pt/C) proporciona una gran superficie de Pt, mientras que el carbono permite la conexión eléctrica entre el catalizador y el resto de la celda. El platino es tan eficaz porque tiene una alta actividad y se une al hidrógeno con la fuerza suficiente para facilitar la transferencia de electrones, pero no inhibe que el hidrógeno continúe moviéndose por la célula. Sin embargo, el platino es menos activo en la reacción de reducción de oxígeno del cátodo. Esto requiere el uso de más platino, lo que aumenta el coste de la célula y, por tanto, su viabilidad. Muchas opciones potenciales de catalizador se descartan debido a la extrema acidez de la celda.

Las formas más efectivas de lograr el Pt a nanoescala sobre polvo de carbono, que actualmente es la mejor opción, son mediante deposición al vacío, pulverización catódica y electrodeposición. Las partículas de platino se depositan sobre papel carbón impregnado de PTFE. Sin embargo, esta capa de catalizador tiene una delgadez óptima, lo que limita el límite de coste inferior. Por debajo de 4 nm, el Pt formará islas en el papel, lo que limitará su actividad. Por encima de este espesor, el Pt cubrirá el carbono y será un catalizador eficaz. Para complicar aún más las cosas, Nafion no se puede infiltrar más allá de 10 um, por lo que usar más Pt que esto es un gasto innecesario. Por tanto, la cantidad y forma del catalizador está limitada por las limitaciones de otros materiales.

Un segundo método para aumentar la actividad catalítica del platino es alearlo con otros metales. Por ejemplo, recientemente se demostró que la superficie de Pt3Ni(111) tiene una actividad de reducción de oxígeno mayor que la del Pt(111) puro en un factor de diez. Los autores atribuyen este espectacular aumento del rendimiento a modificaciones en la estructura electrónica de la superficie, reduciendo su tendencia a unirse a especies iónicas que contienen oxígeno presentes en las pilas de combustible PEM y, por tanto, aumentando el número de sitios disponibles para la adsorción y reducción de oxígeno.

Se pueden lograr mayores eficiencias utilizando una boquilla ultrasónica para aplicar el catalizador de platino a la capa de electrolito o al papel carbón en condiciones atmosféricas, lo que da como resultado una pulverización de alta eficiencia. Los estudios han demostrado que debido al tamaño uniforme de las gotas creadas por este tipo de pulverización, debido a la alta eficiencia de transferencia de la tecnología, debido a la naturaleza no obstructiva de la boquilla y finalmente debido al hecho de que la energía ultrasónica de -aglomera la suspensión justo antes de la atomización, las pilas de combustible MEA fabricadas de esta forma tienen una mayor homogeneidad en el MEA final, y el flujo de gas a través de la pila es más uniforme, maximizando la eficiencia del platino en el MEA. Estudios recientes que utilizan impresión por inyección de tinta para depositar el catalizador sobre la membrana también han demostrado una alta utilización del catalizador debido al espesor reducido de las capas de catalizador depositadas.

Muy recientemente, se ha introducido una nueva clase de electrocatalizadores ORR en el caso de sistemas Pt-M (M-Fe y Co) con un núcleo intermetálico ordenado encapsulado dentro de una capa rica en Pt. Se descubrió que estos nanocatalizadores intermetálicos de núcleo y cubierta (IMCS) exhiben una actividad mejorada y, lo más importante, una mayor durabilidad en comparación con muchos diseños anteriores. Si bien la mejora observada en las actividades se atribuye a una red tensa, los autores informan que sus hallazgos sobre la cinética de degradación establecen que la durabilidad catalítica extendida es atribuible a un orden atómico sostenido.

Reducir el envenenamiento

El otro enfoque popular para mejorar el rendimiento del catalizador es reducir su sensibilidad a las impurezas en la fuente de combustible, especialmente al monóxido de carbono (CO). Actualmente, se está volviendo económico producir gas hidrógeno puro en masa mediante electrólisis. Sin embargo, actualmente la mayor parte del gas hidrógeno se produce reformando con vapor hidrocarburos ligeros, un proceso que produce una mezcla de gases que también contiene CO (1–3%), CO2 (19–25%) y N2 (25%). Incluso decenas de partes por millón de CO pueden envenenar un catalizador de platino puro, por lo que aumentar la resistencia del platino al CO es un área activa de investigación.

Por ejemplo, un estudio informó que las nanopartículas de platino en forma de cubo con (100) facetas mostraron un aumento cuatro veces mayor en la actividad de reducción de oxígeno en comparación con las nanopartículas de platino facetadas aleatoriamente de tamaño similar. Los autores concluyeron que las (111) facetas de las nanopartículas de forma aleatoria se unían más fuertemente a los iones de sulfato que las (100) facetas, reduciendo el número de sitios catalíticos abiertos a las moléculas de oxígeno. Los nanocubos que sintetizaron, por el contrario, tenían casi exclusivamente (100) facetas, que se sabe que interactúan más débilmente con el sulfato. Como resultado, una mayor fracción de la superficie de esas partículas estaba disponible para la reducción de oxígeno, lo que aumentó la actividad de reducción de oxígeno del catalizador.

Además, los investigadores han estado investigando formas de reducir el contenido de CO del combustible de hidrógeno antes de que ingrese a una celda de combustible como una posible forma de evitar el envenenamiento de los catalizadores. Un estudio reciente reveló que las nanopartículas de núcleo y cubierta de rutenio-platino son particularmente efectivas para oxidar el CO para formar CO2, un contaminante del combustible mucho menos dañino. El mecanismo que produce este efecto es conceptualmente similar al descrito anteriormente para el Pt3Ni: el núcleo de rutenio de la partícula altera la estructura electrónica de la superficie del platino, haciéndola más capaz de catalizar la oxidación del CO..

Reducción de costes

El desafío actual para la viabilidad de las pilas de combustible PEM sigue siendo su coste y su estabilidad. El alto coste puede atribuirse en gran parte al uso del metal precioso platino en la capa de catalizador de las células PEM. El electrocatalizador representa actualmente casi la mitad del coste de la pila de combustible. Aunque la carga de Pt de las pilas de combustible PEM se ha reducido en dos órdenes de magnitud durante la última década, es necesaria una mayor reducción para que la tecnología sea económicamente viable para su comercialización. Mientras que algunos esfuerzos de investigación apuntan a abordar este problema mejorando la actividad electrocatalítica de los catalizadores basados en Pt, una alternativa es eliminar el uso de Pt por completo mediante el desarrollo de un catalizador catódico de metal del grupo distinto del platino (no PGM) cuyo rendimiento rivalice con el Pt. el de las tecnologías basadas en Pt. El Departamento de Energía de EE. UU. ha estado estableciendo hitos para el desarrollo de pilas de combustible, apuntando a una durabilidad de 5000 horas y una actividad volumétrica ORR del catalizador no PGM de 300 A cm−3.

Las alternativas prometedoras a los catalizadores basados en Pt son los catalizadores de metal/nitrógeno/carbono (catalizadores M/N/C). Para lograr una alta densidad de potencia, o producción de potencia sobre la superficie de la celda, se debe alcanzar una actividad volumétrica de al menos 1/10 de la de los catalizadores basados en Pt, junto con buenas propiedades de transporte de masa. Si bien los catalizadores M/N/C todavía demuestran actividades volumétricas más pobres que los catalizadores basados en Pt, los costos reducidos de tales catalizadores permiten una mayor carga para compensar. Sin embargo, el aumento de la carga de catalizadores M/N/C también hace que la capa catalítica sea más gruesa, lo que perjudica sus propiedades de transporte de masa. En otras palabras, el H2, el O2, los protones y los electrones tienen mayor dificultad para migrar a través de la capa catalítica, disminuyendo la salida de voltaje de la celda. Si bien la alta microporosidad de la red catalítica M/N/C da como resultado una alta actividad volumétrica, las propiedades mejoradas de transporte de masa están asociadas a la macroporosidad de la red. Estos materiales M/N/C se sintetizan mediante pirólisis a alta temperatura y otros tratamientos a alta temperatura de precursores que contienen metal, nitrógeno y carbono.

Recientemente, los investigadores han desarrollado un catalizador de Fe/N/C derivado de acetato de hierro (II) (FeAc), fenantrolina (Phen) y un huésped de estructura organometálica (MOF). El MOF es una estructura de imidazolato zeolítico de Zn (II) (ZIF) llamada ZIF-8, que demuestra una alta superficie microporosa y un alto contenido de nitrógeno propicio para la actividad ORR. Se encontró que la densidad de potencia del catalizador FeAc/Phen/ZIF-8 era de 0,75 W cm−2 a 0,6 V. Este valor es una mejora significativa con respecto al máximo de 0,37 W cm− 2 densidad de potencia de los catalizadores M/N/C anteriores y está mucho más cerca de igualar el valor típico de 1,0–1,2 W cm−2 para catalizadores basados en Pt con una carga de Pt de 0,3 mg cm−2. El catalizador también demostró una actividad volumétrica de 230 A·cm−3, el valor más alto para catalizadores que no son PGM hasta la fecha, acercándose al hito del Departamento de Energía de EE. UU.

Si bien la densidad de potencia lograda por el novedoso catalizador FeAc/Phen/ZIF-8 es prometedora, su durabilidad sigue siendo inadecuada para aplicaciones comerciales. Se informa que la mejor durabilidad exhibida por este catalizador aún tuvo una caída del 15 % en la densidad de corriente durante 100 horas en H2/aire. Por lo tanto, si bien los catalizadores no PGM basados en Fe rivalizan con los catalizadores basados en Pt en su actividad electrocatalítica, todavía queda mucho trabajo por hacer para comprender sus mecanismos de degradación y mejorar su durabilidad.

Aplicaciones

La principal aplicación de las pilas de combustible PEM se centra en el transporte principalmente debido a su impacto potencial en el medio ambiente, p. el control de emisiones de gases de efecto invernadero (GEI). Otras aplicaciones incluyen generación de energía distribuida/estacionaria y portátil. La mayoría de las principales empresas de motores trabajan únicamente con pilas de combustible PEM debido a su alta densidad de potencia y excelentes características dinámicas en comparación con otros tipos de pilas de combustible. Debido a su peso ligero, los PEMFC son los más adecuados para aplicaciones de transporte. Los PEMFC para autobuses, que utilizan hidrógeno comprimido como combustible, pueden funcionar con una eficiencia de hasta el 40%. Generalmente, los PEMFC se implementan en autobuses y no en automóviles más pequeños debido al volumen disponible para albergar el sistema y almacenar el combustible. Las cuestiones técnicas para el transporte implican la incorporación de PEM a la tecnología actual de los vehículos y la actualización de los sistemas energéticos. Los vehículos de pila de combustible completa no son ventajosos si el hidrógeno proviene de combustibles fósiles; sin embargo, resultan beneficiosos cuando se implementan como híbridos. Existe la posibilidad de que los PEMFC se utilicen para la generación de energía estacionaria, donde proporcionan 5 kW con una eficiencia del 30 %; sin embargo, compiten con otros tipos de pilas de combustible, principalmente SOFC y MCFC. Mientras que las PEMFC generalmente requieren hidrógeno de alta pureza para funcionar, otros tipos de pilas de combustible pueden funcionar con metano y, por tanto, son sistemas más flexibles. Por lo tanto, los PEMFC son mejores para sistemas a pequeña escala hasta que esté disponible hidrógeno puro económicamente escalable. Además, los PEMFC tienen la posibilidad de reemplazar las baterías de los dispositivos electrónicos portátiles, aunque la integración del suministro de hidrógeno es un desafío técnico, particularmente sin una ubicación conveniente para almacenarlo dentro del dispositivo.

Historia

Antes de la invención de las pilas de combustible PEM, los tipos de pilas de combustible existentes, como las pilas de combustible de óxido sólido, solo se aplicaban en condiciones extremas. Estas pilas de combustible también requerían materiales muy caros y, debido a su tamaño, sólo podían utilizarse para aplicaciones estacionarias. Estas cuestiones fueron abordadas por la pila de combustible PEM. La pila de combustible PEM fue inventada a principios de los años 1960 por Willard Thomas Grubb y Leonard Niedrach de General Electric. Inicialmente, se utilizaron membranas de poliestireno sulfonado para los electrolitos, pero fueron reemplazadas en 1966 por el ionómero Nafion, que demostró ser superior en rendimiento y durabilidad al poliestireno sulfonado.

Las pilas de combustible PEM se utilizaron en la serie de naves espaciales Gemini de la NASA, pero fueron reemplazadas por pilas de combustible alcalinas en el programa Apollo y en el transbordador espacial. General Electric continuó trabajando en celdas PEM y, a mediados de la década de 1970, desarrolló la tecnología de electrólisis del agua PEM para sustentar la vida submarina, lo que condujo a la Planta Generadora de Oxígeno de la Marina de los EE. UU. La Marina Real Británica adoptó esta tecnología a principios de los años 1980 para su flota de submarinos. A finales de los 80 y principios de los 90, el Laboratorio Nacional de Los Álamos y la Universidad Texas A&M experimentaron formas de reducir la cantidad de platino necesaria para las células PEM.

Paralelamente a Pratt and Whitney Aircraft, General Electric desarrolló las primeras pilas de combustible de membrana de intercambio de protones (PEMFC) para las misiones espaciales Gemini a principios de los años 1960. La primera misión que utilizó PEMFC fue Gemini V. Sin embargo, las misiones espaciales Apollo y las posteriores Apollo-Soyuz, Skylab y Space Shuttle utilizaron pilas de combustible basadas en el diseño de Bacon, desarrollado por Pratt and Whitney Aircraft.

Se utilizaron materiales extremadamente caros y las pilas de combustible requerían hidrógeno y oxígeno muy puros. Las primeras pilas de combustible tendían a requerir temperaturas de funcionamiento incómodamente altas, lo que constituía un problema en muchas aplicaciones. Sin embargo, se consideró que las pilas de combustible eran deseables debido a las grandes cantidades de combustible disponibles (hidrógeno y oxígeno).

A pesar de su éxito en los programas espaciales, los sistemas de pilas de combustible se limitaron a misiones espaciales y otras aplicaciones especiales, donde se podía tolerar un alto costo. No fue hasta finales de los 80 y principios de los 90 que las pilas de combustible se convirtieron en una opción real para una base de aplicaciones más amplia. Varias innovaciones fundamentales, como la baja carga de catalizador de platino y los electrodos de película delgada, redujeron el costo de las pilas de combustible, haciendo que el desarrollo de sistemas PEMFC fuera más realista. Sin embargo, existe un importante debate sobre si las pilas de combustible de hidrógeno serán una tecnología realista para su uso en automóviles u otros vehículos. (Ver economía del hidrógeno.) Una gran parte de la producción de PEMFC es para el Toyota Mirai. El Departamento de Energía de EE.UU. estima un precio para 2016 de 53 dólares/kW si se fabricaran 500.000 unidades al año.

Contenido relacionado

Historia de la cámara

Precisión y exactitud

Tubo de vacío