Pasteurización

La pasteurización es un proceso en el que los alimentos empacados y no empacados (como la leche y los jugos de frutas) se tratan con calor suave, generalmente a menos de 100 °C (212 °F), para eliminar patógenos y prolongar la vida útil. El proceso está destinado a destruir o desactivar organismos y enzimas que contribuyen al deterioro o al riesgo de enfermedades, incluidas las bacterias vegetativas, pero no las esporas bacterianas.

El proceso lleva el nombre del microbiólogo francés Louis Pasteur, cuya investigación en la década de 1860 demostró que el procesamiento térmico desactivaría los microorganismos no deseados en el vino. Las enzimas de descomposición también se inactivan durante la pasteurización. Hoy en día, la pasteurización se usa ampliamente en la industria láctea y otras industrias de procesamiento de alimentos para lograr la conservación y seguridad de los alimentos.

Para el año 1999, la mayoría de los productos líquidos eran tratados térmicamente en un sistema continuo donde se puede aplicar calor mediante un intercambiador de placas o el uso directo o indirecto de agua caliente y vapor. Debido al calor suave, hay cambios menores en la calidad nutricional y las características sensoriales de los alimentos tratados. La pascalización o procesamiento a alta presión (HPP) y el campo eléctrico pulsado (PEF) son procesos no térmicos que también se utilizan para pasteurizar alimentos.

Historia

El proceso de calentamiento del vino con fines de conservación se conoce en China desde el año 1117 d.C. y fue documentado en Japón en el diario Tamonin-nikki, escrito por una serie de monjes entre 1478 y 1618.

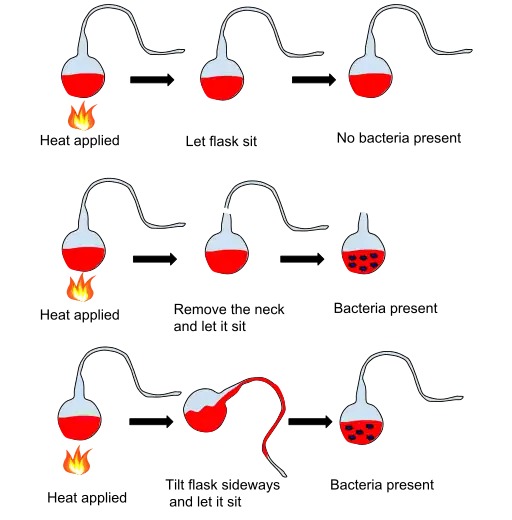

Mucho más tarde, en 1768, la investigación realizada por el sacerdote y científico italiano Lazzaro Spallanzani demostró que un producto podía volverse "estéril" después del procesamiento térmico. Spallanzani hirvió el caldo de carne durante una hora, selló el recipiente inmediatamente después de hervirlo y notó que el caldo no se echaba a perder y estaba libre de microorganismos. En 1795, un chef y pastelero parisino llamado Nicolas Appert comenzó a experimentar con formas de conservar los alimentos y tuvo éxito con sopas, verduras, jugos, productos lácteos, jaleas, mermeladas y jarabes. Colocó la comida en frascos de vidrio, los selló con corcho y lacre y los colocó en agua hirviendo.En ese mismo año, el ejército francés ofreció un premio en efectivo de 12.000 francos por un nuevo método para conservar alimentos. Después de unos 14 o 15 años de experimentación, Appert presentó su invento y ganó el premio en enero de 1810. Más tarde ese año, Appert publicó L'Art de conserver les sustancias animales et végétales (" El arte de preservar las sustancias animales y vegetales "). Este fue el primer libro de cocina de este tipo sobre métodos modernos de conservación de alimentos.

La Maison Appert (inglés: The House of Appert), en la ciudad de Massy, cerca de París, se convirtió en la primera fábrica de embotellado de alimentos del mundo, conservando una variedad de alimentos en botellas selladas. El método de Appert consistía en llenar botellas de vidrio gruesas y de boca grande con productos de todo tipo, desde carne de res y aves hasta huevos, leche y platos preparados. Dejó un espacio de aire en la parte superior de la botella, y luego el corcho se sellaría firmemente en el frasco con un tornillo de banco. Luego, la botella se envolvió en una lona para protegerla mientras se sumergía en agua hirviendo y luego se hirvió durante el tiempo que Appert consideró apropiado para cocinar completamente el contenido. Appert patentó su método, a veces llamado appertización en su honor.

El método de Appert era tan simple y viable que rápidamente se generalizó. En 1810, el inventor y comerciante británico Peter Durand, también de origen francés, patentó su propio método, pero esta vez en una lata, creando así el proceso moderno de enlatado de alimentos. En 1812, los ingleses Bryan Donkin y John Hall compraron ambas patentes y comenzaron a producir conservas. Solo una década después, el método de enlatado de Appert había llegado a Estados Unidos. La producción de latas no fue común hasta principios del siglo XX, en parte porque se necesitaba un martillo y un cincel para abrir las latas hasta la invención del abrelatas por Robert Yeates en 1855.

El químico francés Louis Pasteur desarrolló un método menos agresivo durante unas vacaciones de verano de 1864 en Arbois. Para remediar la acidez frecuente de los vinos añejos locales, descubrió experimentalmente que es suficiente calentar un vino joven a unos 50–60 °C (122–140 °F) por un corto tiempo para matar los microbios, y que Posteriormente, el vino podría envejecer sin sacrificar la calidad final. En honor a Pasteur, este proceso se conoce como "pasteurización". La pasteurización se utilizó originalmente como una forma de evitar que el vino y la cerveza se agriaran, y pasarían muchos años antes de que se pasteurizara la leche. En los Estados Unidos en la década de 1870, antes de que se regulara la leche, era común que la leche contuviera sustancias destinadas a enmascarar el deterioro.

Leche

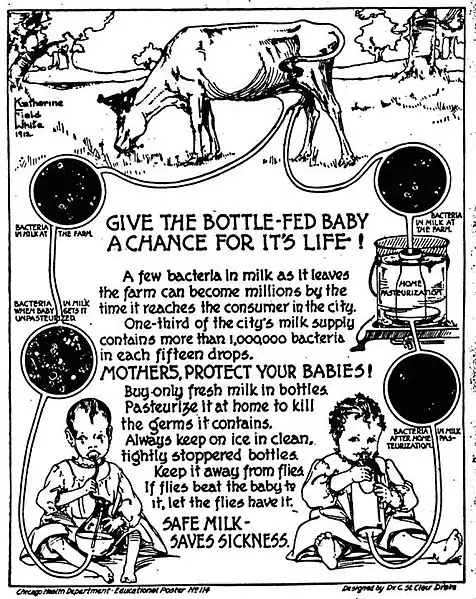

La leche es un medio excelente para el crecimiento microbiano, y cuando se almacena a temperatura ambiente, las bacterias y otros patógenos pronto proliferan. Los Centros para el Control de Enfermedades (CDC) de EE. UU. dicen que la leche cruda manipulada incorrectamente es responsable de casi tres veces más hospitalizaciones que cualquier otra fuente de enfermedades transmitidas por los alimentos, lo que la convierte en uno de los productos alimenticios más peligrosos del mundo. Las enfermedades prevenidas por la pasteurización pueden incluir tuberculosis, brucelosis, difteria, escarlatina y fiebre Q; también mata las bacterias dañinas Salmonella, Listeria, Yersinia, Campylobacter, Staphylococcus aureus y Escherichia coli O157:H7,entre otros.

Antes de la industrialización, las vacas lecheras se criaban en áreas urbanas para limitar el tiempo entre la producción y el consumo de leche, por lo que se redujo el riesgo de transmisión de enfermedades a través de la leche cruda. A medida que aumentaban las densidades urbanas y las cadenas de suministro se extendían a la distancia del campo a la ciudad, la leche cruda (a menudo con días de antigüedad) se reconoció como una fuente de enfermedades. Por ejemplo, entre 1912 y 1937, unas 65.000 personas murieron de tuberculosis contraída por consumir leche solo en Inglaterra y Gales. Debido a que la tuberculosis tiene un largo período de incubación en humanos, fue difícil vincular el consumo de leche sin pasteurizar con la enfermedad. En 1892, el químico Ernst Lederle inoculó experimentalmente leche de vacas enfermas de tuberculosis en conejillos de indias, lo que provocó que desarrollaran la enfermedad.En 1910, Lederle, entonces en el cargo de Comisionado de Salud, introdujo la pasteurización obligatoria de la leche en la ciudad de Nueva York.

Los países desarrollados adoptaron la pasteurización de la leche para prevenir tales enfermedades y la pérdida de vidas y, como resultado, la leche ahora se considera un alimento más seguro. Una forma tradicional de pasteurización por escaldado y colado de la crema para aumentar las cualidades de conservación de la mantequilla se practicaba en Gran Bretaña en el siglo XVIII y se introdujo en Boston en las colonias británicas en 1773, aunque no se practicó ampliamente en los Estados Unidos durante los próximos 20 años. La pasteurización de la leche fue sugerida por Franz von Soxhlet en 1886. A principios del siglo XX, Milton Joseph Rosenau estableció los estándares, es decir, calentamiento lento a baja temperatura a 60 °C (140 °F) durante 20 minutos, para la pasteurización de la leche. mientras estuvo en el Servicio del Hospital Marino de los Estados Unidos, en particular en su publicación deLa cuestión de la leche (1912). Los estados de los EE. UU. pronto comenzaron a promulgar leyes obligatorias de pasteurización de productos lácteos, la primera en 1947, y en 1973 el gobierno federal de los EE. UU. requirió la pasteurización de la leche utilizada en cualquier comercio interestatal.

La vida útil de la leche pasteurizada refrigerada es mayor que la de la leche cruda. Por ejemplo, la leche pasteurizada de alta temperatura y corto tiempo (HTST) generalmente tiene una vida útil refrigerada de dos a tres semanas, mientras que la leche ultrapasteurizada puede durar mucho más, a veces de dos a tres meses. Cuando el tratamiento ultratérmico (UHT) se combina con la manipulación estéril y la tecnología de contenedores (como el envasado aséptico), se puede almacenar incluso sin refrigeración durante un máximo de 9 meses.

Según los Centros para el Control de Enfermedades, entre 1998 y 2011, el 79 % de los brotes de enfermedades relacionadas con los productos lácteos en los Estados Unidos se debieron a productos de leche cruda o queso. Reportan 148 brotes y 2,384 enfermedades (284 que requieren hospitalización), así como dos muertes debido a productos de leche cruda o queso durante el mismo período de tiempo.

Equipo medico

El equipo médico, en particular el equipo respiratorio y de anestesia, a menudo se desinfecta con agua caliente, como alternativa a la desinfección química. La temperatura se eleva a 70 °C (158 °F) durante 30 minutos.

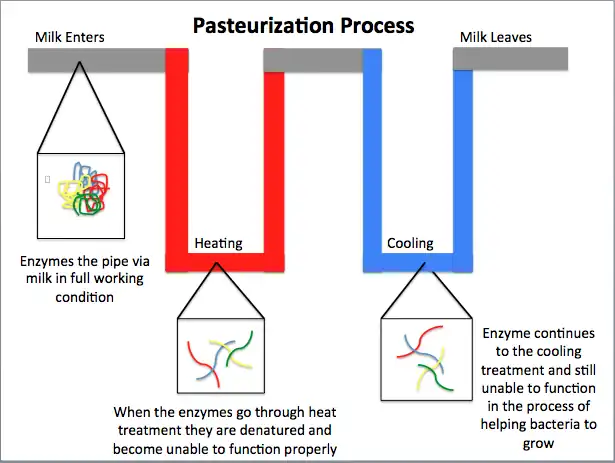

Proceso de pasteurización

La pasteurización es un tratamiento térmico suave de alimentos líquidos (tanto empacados como sin empacar) donde los productos generalmente se calientan por debajo de los 100 °C. El tratamiento térmico y el proceso de enfriamiento están diseñados para inhibir un cambio de fase del producto. La acidez del alimento determina los parámetros (tiempo y temperatura) del tratamiento térmico así como la duración de la vida útil. Los parámetros también tienen en cuenta las cualidades nutricionales y sensoriales que son sensibles al calor.

En los alimentos ácidos (pH <4,6), como los jugos de frutas y la cerveza, los tratamientos térmicos están diseñados para inactivar las enzimas (pectina metilesterasa y poligalacturonasa en los jugos de frutas) y destruir los microbios de deterioro (levadura y lactobacillus). Debido al bajo pH de los alimentos ácidos, los patógenos no pueden crecer. La vida útil se prolonga así varias semanas. En alimentos menos ácidos (pH >4,6), como la leche y los huevos líquidos, los tratamientos térmicos están diseñados para destruir los patógenos y los organismos de deterioro (levadura y moho). No todos los organismos de deterioro se destruyen bajo los parámetros de pasteurización, por lo que es necesaria la refrigeración posterior.

Equipo

Los alimentos se pueden pasteurizar de dos maneras: ya sea antes o después de ser envasados en recipientes. Cuando los alimentos se envasan en vidrio, se utiliza agua caliente para reducir el riesgo de choque térmico. También se utilizan plásticos y metales para envasar alimentos, y estos generalmente se pasteurizan con vapor o agua caliente ya que el riesgo de choque térmico es bajo.

La mayoría de los alimentos líquidos se pasteurizan utilizando sistemas continuos que tienen una zona de calentamiento, un tubo de retención y una zona de enfriamiento, después de lo cual el producto se llena en el paquete. Los intercambiadores de calor de placas se utilizan para productos de baja viscosidad, como leches animales, leches de nueces y jugos. Un intercambiador de calor de placas se compone de muchas placas delgadas verticales de acero inoxidable que separan el líquido del medio de calentamiento o enfriamiento. Los intercambiadores de calor de superficie raspada contienen un eje giratorio interno en el tubo y sirven para raspar material altamente viscoso que podría acumularse en la pared del tubo.

Los intercambiadores de calor de carcasa o tubos están diseñados para la pasteurización de alimentos que son fluidos no newtonianos, como productos lácteos, salsa de tomate y alimentos para bebés. Un intercambiador de calor de tubos está formado por tubos concéntricos de acero inoxidable. Los alimentos pasan a través del tubo interior mientras que el medio de calentamiento/enfriamiento circula a través del tubo exterior o interior.

Los beneficios de utilizar un intercambiador de calor para pasteurizar alimentos no envasados frente a pasteurizar alimentos en recipientes son:

- Los intercambiadores de calor proporcionan un tratamiento uniforme, y hay una mayor flexibilidad en cuanto a los productos que se pueden pasteurizar en estas placas.

- El proceso es más eficiente desde el punto de vista energético en comparación con la pasteurización de alimentos en envases envasados.

- Mayor rendimiento

Después de calentarse en un intercambiador de calor, el producto fluye a través de un tubo de retención durante un período de tiempo determinado para lograr el tratamiento requerido. Si no se alcanza la temperatura o el tiempo de pasteurización, se utiliza una válvula de desvío de flujo para desviar el producto subprocesado de regreso al tanque de producto crudo. Si el producto se procesa adecuadamente, se enfría en un intercambiador de calor y luego se llena.

La pasteurización a alta temperatura y corto tiempo (HTST), como la que se usa para la leche (71,5 °C (160,7 °F) durante 15 segundos) garantiza la seguridad de la leche y proporciona una vida útil refrigerada de aproximadamente dos semanas. En la pasteurización a temperatura ultra alta (UHT), la leche se pasteuriza a 135 °C (275 °F) durante 1 a 2 segundos, lo que brinda el mismo nivel de seguridad, pero junto con el empaque, extiende la vida útil a tres meses bajo refrigeración.

Verificación

Las técnicas microbiológicas directas son la medida definitiva de la contaminación por patógenos, pero son costosas y requieren mucho tiempo, lo que significa que los productos tienen una vida útil reducida cuando se verifica la pasteurización.

Como resultado de la inadecuación de las técnicas microbiológicas, la eficacia de la pasteurización de la leche generalmente se controla comprobando la presencia de fosfatasa alcalina, que se desnaturaliza mediante la pasteurización. La destrucción de la fosfatasa alcalina asegura la destrucción de los patógenos comunes de la leche. Por lo tanto, la presencia de fosfatasa alcalina es un indicador ideal de la eficacia de la pasteurización. Para los huevos líquidos, la eficacia del tratamiento térmico se mide por la actividad residual de la α-amilasa.

Eficacia contra bacterias patógenas

A principios del siglo XX, no había un conocimiento sólido de qué combinaciones de tiempo y temperatura inactivarían las bacterias patógenas en la leche, por lo que se usaban varios estándares de pasteurización diferentes. En 1943, tanto las condiciones de pasteurización HTST de 72 °C (162 °F) durante 15 segundos, como las condiciones de pasteurización por lotes de 63 °C (145 °F) durante 30 minutos, fueron confirmadas por estudios de muerte térmica completa (como mejor que se podía medir en ese momento) para una variedad de bacterias patógenas en la leche. Inactivación completa de Coxiella burnetii (que en ese momento se pensó que causaba la fiebre Q por la ingestión oral de leche infectada) así como de Mycobacterium tuberculosis (que causa la tuberculosis)más tarde se demostraron. A todos los efectos prácticos, estas condiciones eran adecuadas para destruir casi todas las levaduras, mohos y bacterias comunes del deterioro y también para asegurar la destrucción adecuada de organismos patógenos comunes resistentes al calor. Sin embargo, las técnicas microbiológicas utilizadas hasta la década de 1960 no permitían enumerar la reducción real de bacterias. La demostración del alcance de la inactivación de las bacterias patógenas mediante la pasteurización de la leche provino de un estudio de las bacterias sobrevivientes en la leche tratada térmicamente después de haber sido enriquecida deliberadamente con altos niveles de las cepas más resistentes al calor de los patógenos transmitidos por la leche más importantes.

Las reducciones medias de log 10 y las temperaturas de inactivación de los principales patógenos transmitidos por la leche durante un tratamiento de 15 segundos son:

- Staphylococcus aureus > 6,7 a 66,5 °C (151,7 °F)

- Yersinia enterocolítica > 6,8 a 62,5 °C (144,5 °F)

- Escherichia coli patógena > 6,8 a 65 °C (149 °F)

- Cronobacter sakazakii > 6,7 a 67,5 °C (153,5 °F)

- Listeria monocytogenes > 6,9 a 65,5 °C (149,9 °F)

- Salmonella ser. Typhimurium > 6,9 a 61,5 °C (142,7 °F)

(Una reducción de log 10 entre 6 y 7 significa que 1 bacteria de 1 millón (10) a 10 millones (10) de bacterias sobrevive al tratamiento).

El Código de Prácticas de Higiene para la Leche del Codex Alimentarius señala que la pasteurización de la leche está diseñada para lograr al menos una reducción de 5 log 10 de Coxiella burnetii. El Código también señala que: "Las condiciones mínimas de pasteurización son aquellas que tienen efectos bactericidas equivalentes a calentar cada partícula de la leche a 72 °C durante 15 segundos (pasteurización de flujo continuo) o 63 °C durante 30 minutos (pasteurización discontinua)" y que "Para garantizar que cada partícula se caliente lo suficiente, el flujo de leche en los intercambiadores de calor debe ser turbulento, es decir,. el número de Reynolds debe ser lo suficientemente alto". El punto sobre el flujo turbulento es importante porque los estudios de laboratorio simplistas de inactivación por calor que usan tubos de ensayo, sin flujo, tendrán menos inactivación bacteriana que los experimentos a mayor escala que buscan replicar las condiciones de la pasteurización comercial.

Como precaución, los procesos modernos de pasteurización HTST deben diseñarse con restricción de caudal y válvulas de desviación que aseguren que la leche se caliente uniformemente y que ninguna parte de la leche esté sujeta a un tiempo más corto o a una temperatura más baja. Es común que las temperaturas superen los 72 °C en 1,5 °C o 2 °C.

Doble pasteurización

La pasteurización no es esterilización y no mata las esporas. La pasteurización "doble", que implica un proceso de calentamiento secundario, puede prolongar la vida útil al matar las esporas que han germinado.

La aceptación de la doble pasteurización varía según la jurisdicción. En los lugares donde está permitido, la leche se pasteuriza inicialmente cuando se recolecta de la granja para que no se eche a perder antes de procesarla. Muchos países prohíben el etiquetado de dicha leche como "pasteurizada", pero permiten que se marque como "termizada", lo que se refiere a un proceso de temperatura más baja.

Efectos sobre las características nutricionales y sensoriales de los alimentos

Debido a su tratamiento térmico suave, la pasteurización aumenta la vida útil en unos pocos días o semanas. Sin embargo, este calor leve también significa que solo hay cambios menores en las vitaminas termolábiles en los alimentos.

Leche

Según una revisión sistemática y un metanálisis, se encontró que la pasteurización parecía reducir las concentraciones de vitaminas B12 y E, pero también aumentó las concentraciones de vitamina A. Aparte del metanálisis, no es posible sacar conclusiones sobre el efecto. de pasteurización de las vitaminas A, B12 y E basada simplemente en la consulta de la vasta literatura disponible. La leche no es una fuente importante de vitaminas B12 o E en la dieta norteamericana, por lo que los efectos de la pasteurización en la ingesta diaria de estas vitaminas en adultos son insignificantes. Sin embargo, la leche se considera una fuente importante de vitamina A, y debido a que la pasteurización parece aumentar las concentraciones de vitamina A en la leche, el efecto del tratamiento térmico de la leche sobre esta vitamina no es un problema importante de salud pública.Los resultados de los metanálisis revelan que la pasteurización de la leche conduce a una disminución significativa de la vitamina C y el folato, pero la leche tampoco es una fuente importante de estas vitaminas. Se encontró una disminución significativa en las concentraciones de vitamina B2 después de la pasteurización. La vitamina B2 se encuentra normalmente en la leche bovina en concentraciones de 1,83 mg/litro. Debido a que la ingesta diaria recomendada para adultos es de 1,1 mg/día, el consumo de leche contribuye en gran medida a la ingesta diaria recomendada de esta vitamina. Con la excepción de B2, la pasteurización no parece ser una preocupación en la disminución del valor nutritivo de la leche porque la leche a menudo no es una fuente principal de estas vitaminas estudiadas en la dieta de América del Norte.

Efectos sensoriales

La pasteurización también tiene un efecto pequeño pero medible en los atributos sensoriales de los alimentos que se procesan. En los jugos de frutas, la pasteurización puede provocar la pérdida de compuestos aromáticos volátiles. Los productos de jugo de frutas se someten a un proceso de desaireación antes de la pasteurización que puede ser responsable de esta pérdida. La desaireación también minimiza la pérdida de nutrientes como la vitamina C y el caroteno. Para evitar la disminución de la calidad resultante de la pérdida de compuestos volátiles, la recuperación de volátiles, aunque costosa, se puede utilizar para producir productos de jugo de mayor calidad.

En cuanto al color, el proceso de pasteurización no tiene mucho efecto sobre pigmentos como clorofilas, antocianinas y carotenoides en tejidos vegetales y animales. En los jugos de frutas, la polifenol oxidasa (PPO) es la principal enzima responsable de causar el oscurecimiento y los cambios de color. Sin embargo, esta enzima se desactiva en el paso de desaireación previo a la pasteurización con la eliminación de oxígeno.

En la leche, la diferencia de color entre la leche pasteurizada y la cruda está relacionada con el paso de homogeneización que tiene lugar antes de la pasteurización. Antes de la pasteurización, la leche se homogeneiza para emulsionar sus componentes grasos y solubles en agua, lo que da como resultado que la leche pasteurizada tenga una apariencia más blanca en comparación con la leche cruda. Para los productos vegetales, la degradación del color depende de las condiciones de temperatura y la duración del calentamiento.

La pasteurización puede resultar en alguna pérdida de textura como resultado de transformaciones enzimáticas y no enzimáticas en la estructura de la pectina si las temperaturas de procesamiento son demasiado altas como resultado. Sin embargo, con la pasteurización con tratamiento térmico suave, el ablandamiento del tejido en las verduras que causa pérdida de textura no es motivo de preocupación siempre que la temperatura no supere los 80 °C (176 °F).

Nuevos métodos de pasteurización

Se han desarrollado otros procesos térmicos y no térmicos para pasteurizar alimentos como una forma de reducir los efectos sobre las características nutricionales y sensoriales de los alimentos y prevenir la degradación de los nutrientes termolábiles. Pascalización o procesamiento a alta presión (HPP), campo eléctrico pulsado (PEF), radiación ionizante, homogeneización a alta presión, descontaminación UV, luz pulsada de alta intensidad, láser de alta intensidad, luz blanca pulsada, ultrasonido de alta potencia, campos magnéticos oscilantes, arco de alto voltaje la descarga y el plasma continuo son ejemplos de estos métodos de pasteurización no térmica que se utilizan comercialmente en la actualidad.

El calentamiento volumétrico por microondas (MVH) es la tecnología de pasteurización más nueva disponible. Utiliza microondas para calentar líquidos, suspensiones o semisólidos en un flujo continuo. Debido a que MVH entrega energía de manera uniforme y profunda en todo el cuerpo de un producto que fluye, permite un calentamiento más suave y más corto, de modo que se conservan casi todas las sustancias sensibles al calor en la leche.

Low Temperature, Short Time (LTST) es un método patentado que implica rociar gotas en una cámara calentada por debajo de las temperaturas habituales de pasteurización. Se necesitan varias milésimas de segundo para tratar productos líquidos, por lo que el método también se conoce como tecnología de milisegundos (MST). Extiende significativamente la vida útil de los productos (más de 50 días) cuando se combina con HTST sin dañar los nutrientes o el sabor. LTST ha sido comercial desde 2019.

Contenido relacionado

Cocina de Bosnia y Herzegovina

Pascalización

Reacción de reordenamiento