Molino de bolas

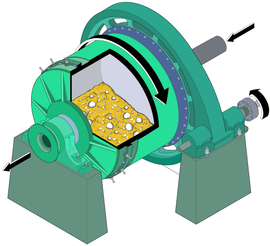

Un molino de bolas es un tipo de molino lleno de bolas de molienda, que se utiliza para moler o mezclar materiales para su uso en procesos de tratamiento de minerales, pinturas, pirotecnia, cerámica y sinterización selectiva por láser. Funciona según el principio de impacto y desgaste: la reducción de tamaño se realiza mediante impacto cuando las bolas caen desde cerca de la parte superior del caparazón.

Un molino de bolas consta de una carcasa cilíndrica hueca que gira alrededor de su eje. El eje del caparazón puede ser horizontal o formar un pequeño ángulo con la horizontal. Está parcialmente lleno de bolas. Los medios de molienda son las bolas, que pueden estar hechas de acero (acero cromado), acero inoxidable, cerámica o caucho. La superficie interior de la carcasa cilíndrica suele estar revestida con un material resistente a la abrasión, como acero al manganeso o revestimiento de caucho. En los molinos revestidos de caucho se produce menos desgaste. La longitud del molino es aproximadamente igual a su diámetro.

La idea general detrás del molino de bolas es antigua, pero no fue hasta la revolución industrial y la invención de la energía de vapor que se pudo construir una máquina fresadora de bolas eficaz. Se informa que se utilizó para moler pedernal para cerámica en 1870.

Trabajando

En el caso de un molino de bolas de funcionamiento continuo, el material a moler se alimenta desde la izquierda a través de un cono de 60° y el producto se descarga a través de un cono de 30° hacia la derecha. A medida que el caparazón gira, las bolas se levantan en el lado ascendente del caparazón y luego caen en cascada (o caen sobre la alimentación), desde cerca de la parte superior del caparazón. Al hacerlo, las partículas sólidas entre las bolas y el suelo se reducen de tamaño por el impacto.

Aplicaciones

Los molinos de bolas se utilizan para moler materiales como minerales, carbón, pigmentos y feldespato para cerámica. La molienda se puede realizar en húmedo o en seco, pero la primera se realiza a baja velocidad. Los molinos de bolas se utilizan a menudo en trabajos científicos para reducir el tamaño de las partículas, eliminar la aglomeración, cambiar la forma de las partículas, realizar aleaciones mecánicas, mezclar, producir polvos y cambiar las propiedades de los materiales. Se ha diseñado un molino de bolas de código abierto que se puede fabricar con una impresora 3D por unos cientos de dólares. Puede funcionar tanto en red para trabajos de laboratorio como fuera de red con energía solar fotovoltaica y una batería para trabajos de campo. La mezcla de explosivos es un ejemplo de aplicación para pelotas de goma. Para sistemas con múltiples componentes, se ha demostrado que el molino de bolas es eficaz para aumentar la reactividad química del estado sólido. Además, se ha demostrado que el molino de bolas es eficaz para la producción de materiales amorfos. También puede resultar útil separar gases como el hidrógeno y almacenarlos en forma de polvo.

Descripción

Un molino de bolas, un tipo de triturador, es un dispositivo cilíndrico que se utiliza para triturar (o mezclar) materiales como minerales, productos químicos, materias primas cerámicas y pinturas. Los molinos de bolas giran alrededor de un eje horizontal, parcialmente llenos con el material a moler más el medio de molienda. Como medios se utilizan diferentes materiales, incluidas bolas de cerámica, guijarros de pedernal y bolas de acero inoxidable. Un efecto de cascada interno reduce el material a un polvo fino. Los molinos de bolas industriales pueden funcionar de forma continua, alimentados por un extremo y descargados por el otro. Los molinos de bolas de tamaño grande a mediano giran mecánicamente sobre su eje, pero los pequeños normalmente consisten en un recipiente cilíndrico con tapa que se asienta sobre dos ejes de transmisión (se utilizan poleas y correas para transmitir el movimiento giratorio). Un volteador de rocas funciona según el mismo principio. Los molinos de bolas también se utilizan en pirotecnia y en la fabricación de pólvora negra, pero no se pueden utilizar en la preparación de algunas mezclas pirotécnicas como la pólvora flash debido a su sensibilidad al impacto. Los molinos de bolas de alta calidad son potencialmente costosos y pueden moler partículas de mezcla de hasta 5 nm, lo que aumenta enormemente el área de superficie y las velocidades de reacción.

La molienda funciona según el principio de velocidad crítica. La velocidad crítica puede entenderse como aquella velocidad después de la cual las bolas de acero responsables de la trituración de las partículas comienzan a girar en la dirección del dispositivo cilíndrico, sin provocar más trituración.

Los molinos de bolas se utilizan ampliamente en el proceso de aleación mecánica, en el que se utilizan para moler y soldar en frío, produciendo aleaciones a partir de polvos.

El molino de bolas es una pieza clave del equipo para triturar materiales triturados y se usa ampliamente en líneas de producción de polvos como cemento, silicatos, material refractario, fertilizantes, vitrocerámicas, etc., así como para el tratamiento de minerales. de metales ferrosos y no ferrosos. El molino de bolas puede moler minerales y otros materiales, húmedos o secos. Existen dos tipos de molinos de bolas según su forma de descargar el material: de rejilla y de rebosadero. Muchos tipos de medios de molienda son adecuados para su uso en un molino de bolas, y cada material tiene sus propias propiedades y ventajas específicas. Las propiedades clave de los medios de molienda son el tamaño, la densidad, la dureza y la composición.

- Tamaño: Cuanto más pequeñas sean las partículas de medios, menor será el tamaño de las partículas del producto final. Las partículas de prensa de rectificado deben ser sustancialmente más grandes que las piezas de material más grandes para ser molidas.

- Densidad: Los medios de comunicación deben ser más densos que el material que es tierra. Se convierte en un problema si los medios de rectificado flotan en la parte superior del material para ser tierra.

- Dureza: Los medios de rectificado necesitan ser lo suficientemente duraderos para moler el material, pero, cuando sea posible, no tan duro que también desgasta el tumbler.

- Composición: Varias aplicaciones de rectificado tienen requisitos especiales. Algunos de estos requisitos se basan en algunos de los medios de rectificado que están en el producto terminado, mientras que otros se basan en cómo los medios de comunicación reaccionarán con el material siendo tierra.

- Donde el color del producto acabado es importante, el color y el material de los medios de rectificación deben ser considerados.

- Cuando la baja contaminación es importante, los medios de rectificación pueden ser seleccionados para facilitar la separación del producto terminado (por ejemplo, polvo de acero producido a partir de medios de acero inoxidable se puede separar magnéticamente de productos no ferrosos). Una alternativa a la separación es utilizar los medios de comunicación del mismo material que el producto que es tierra.

- Los productos inflamables tienen tendencia a convertirse en explosivos en forma de polvo. Los medios de acero pueden provocar, convirtiéndose en una fuente de ignición para estos productos. Tanto los medios mojados como los no chispadores como la cerámica o el plomo deben ser seleccionados.

- Algunos medios, como el hierro, pueden reaccionar con materiales corrosivos. Por esta razón, los medios de trituración de acero inoxidable, cerámica y lino pueden utilizarse cada uno cuando las sustancias corrosivas están presentes durante el rectificado.

La cámara de molienda también se puede llenar con un gas protector inerte que no reacciona con el material que se está moliendo, para evitar la oxidación o reacciones explosivas que podrían ocurrir con el aire ambiente dentro del molino.

Ventajas del molino de bolas

El molino de bolas cuenta con varias ventajas sobre otros sistemas: el costo de instalación y del medio de molienda es bajo; la capacidad y la finura se pueden ajustar ajustando el diámetro de la bola; es adecuado tanto para funcionamiento por lotes como continuo; es adecuado para rectificado en circuito abierto y cerrado; Es aplicable a materiales de todos los grados de dureza.

Variedades

Aparte de los molinos de bolas comunes, existe un segundo tipo de molino de bolas llamado molino de bolas planetario. Los molinos planetarios de bolas son más pequeños que los molinos de bolas comunes y se utilizan principalmente en laboratorios para moler material de muestra hasta tamaños muy pequeños. Un molino planetario de bolas se compone de al menos un recipiente de molienda dispuesto excéntricamente sobre una denominada rueda solar. La dirección de movimiento de la rueda solar es opuesta a la de los recipientes de molienda (relación: 1:−2 o 1:−1). Las bolas de molienda en los recipientes de molienda están sometidas a movimientos de rotación superpuestos, las llamadas fuerzas de Coriolis. La diferencia de velocidades entre las bolas y los recipientes de molienda produce una interacción entre las fuerzas de fricción y de impacto, que libera altas energías dinámicas. La interacción de estas fuerzas produce un alto y muy eficaz grado de reducción de tamaño del molino planetario de bolas.

Contenido relacionado

Campo petrolífero de Heidrun

Universidad de Leoben

Historia del motor a reacción (jet)

Motor radial

Microcontroladores AVR