Martensita

Martensita es una forma muy dura de estructura cristalina de acero. Lleva el nombre del metalúrgico alemán Adolf Martens. Por analogía, el término también puede referirse a cualquier estructura cristalina que se forme por transformación sin difusión.

Propiedades

La martensita se forma en los aceros al carbono mediante el enfriamiento rápido (apagado) de la forma austenita del hierro a una velocidad tan alta que los átomos de carbono no tienen tiempo de difundirse fuera de la estructura cristalina en cantidades suficientemente grandes para formar cementita (Fe 3C). La austenita es hierro en fase gamma (γ-Fe), una solución sólida de hierro y elementos de aleación. Como resultado del enfriamiento, la austenita cúbica centrada en la cara se transforma en una forma tetragonal centrada en el cuerpo altamente deformada llamada martensita que está sobresaturada con carbono. Las deformaciones de corte que resultan producen una gran cantidad de dislocaciones, que es un mecanismo de fortalecimiento primario de los aceros. La dureza más alta de un acero perlítico es de 400 Brinell, mientras que la martensita puede alcanzar los 700 Brinell.

La reacción martensítica comienza durante el enfriamiento cuando la austenita alcanza la temperatura inicial de martensita (Ms), y la austenita original se vuelve mecánicamente inestable. A medida que se enfría la muestra, un porcentaje cada vez mayor de la austenita se transforma en martensita hasta que se alcanza la temperatura de transformación más baja Mf, momento en el que se completa la transformación.

Para un acero eutectoide (0,76% C), quedará entre un 6 y un 10% de austenita, denominada austenita retenida. El porcentaje de austenita retenida aumenta de insignificante para acero con menos de 0,6 % C, a 13 % de austenita retenida a 0,95 % C y de 30 a 47 % de austenita retenida para acero con 1,4 % de carbono. Un enfriamiento muy rápido es esencial para crear martensita. Para un acero al carbono eutectoide de sección delgada, si el enfriamiento rápido que comienza a 750 °C y finaliza a 450 °C tiene lugar en 0,7 segundos (a una velocidad de 430 °C/s), no se formará perlita y el acero será martensítico con pequeñas cantidades de austenita retenida.

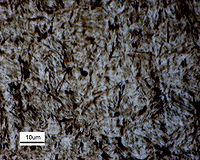

Para el acero con 0–0,6 % de carbono, la martensita tiene la apariencia de un listón y se llama martensita de listón. Para el acero con más del 1% de carbono, formará una estructura similar a una placa llamada martensita de placa. Entre esos dos porcentajes, la apariencia física de los granos es una mezcla de los dos. La resistencia de la martensita se reduce a medida que crece la cantidad de austenita retenida. Si la velocidad de enfriamiento es más lenta que la velocidad de enfriamiento crítica, se formará una cierta cantidad de perlita, comenzando en los límites de los granos donde crecerá en los granos hasta alcanzar la temperatura Ms, luego la austenita restante se transforma en martensita a aproximadamente la mitad de la velocidad del sonido en el acero.

En ciertos aceros aleados, la martensita se puede formar trabajando el acero a una temperatura de Ms templando por debajo de Ms y luego trabajando mediante deformaciones plásticas para reducir la cruz área de sección entre 20% y 40% del original. El proceso produce densidades de dislocación de hasta 1013/cm2. El gran número de dislocaciones, combinado con los precipitados que originan y fijan las dislocaciones, produce un acero muy duro. Esta propiedad se utiliza con frecuencia en cerámicas templadas como la zirconia estabilizada con itria y en aceros especiales como los aceros TRIP. Por lo tanto, la martensita puede inducirse térmicamente o inducirse por tensión.

El crecimiento de la fase de martensita requiere muy poca energía de activación térmica porque el proceso es una transformación sin difusión, lo que da como resultado una reorganización sutil pero rápida de las posiciones atómicas, y se sabe que ocurre incluso a temperaturas criogénicas. La martensita tiene una densidad menor que la austenita, por lo que la transformación martensítica da como resultado un cambio relativo de volumen. De mucha mayor importancia que el cambio de volumen es la deformación por cortante, que tiene una magnitud de alrededor de 0,26 y que determina la forma de las placas de martensita.

La martensita no se muestra en el diagrama de fase de equilibrio del sistema hierro-carbono porque no es una fase de equilibrio. Las fases de equilibrio se forman por velocidades de enfriamiento lentas que permiten suficiente tiempo para la difusión, mientras que la martensita generalmente se forma por velocidades de enfriamiento muy altas. Dado que los procesos químicos (el logro del equilibrio) se aceleran a mayor temperatura, la martensita se destruye fácilmente mediante la aplicación de calor. Este proceso se llama templado. En algunas aleaciones, el efecto se reduce al agregar elementos como el tungsteno que interfieren con la nucleación de cementita, pero la mayoría de las veces, se permite que la nucleación continúe para aliviar las tensiones. Dado que el enfriamiento puede ser difícil de controlar, muchos aceros se templan para producir una sobreabundancia de martensita, luego se templan para reducir gradualmente su concentración hasta lograr la estructura preferida para la aplicación prevista. La microestructura en forma de aguja de la martensita conduce a un comportamiento frágil del material. Demasiada martensita deja el acero quebradizo; demasiado poco lo deja suave.

Contenido relacionado

Lista de fenómenos eléctricos

Tiempo espacial

Aplicación espacial