Máquina de linotipia

La máquina de linotipia (tipo LYNE-ə) es una "línea de fundición" máquina utilizada en la impresión, fabricada y vendida por la antigua Mergenthaler Linotype Company y empresas relacionadas. Era un sistema de composición tipográfica de metal caliente que moldeaba líneas de tipo de metal para usos individuales. La linotipia se convirtió en uno de los principales métodos para configurar tipos, especialmente texto de cuerpo de tamaño pequeño, para periódicos, revistas y carteles desde finales del siglo XIX hasta las décadas de 1970 y 1980, cuando fue reemplazada en gran medida por la fotocomposición y la composición tipográfica digital. El nombre de la máquina proviene del hecho de que produce una línea completa de tipos de metal a la vez, por lo tanto, un tipo de línea-o'. Fue una mejora significativa con respecto al estándar industrial anterior de composición tipográfica manual, letra por letra, utilizando una barra de composición y bandejas subdivididas poco profundas, llamadas "cajas".

El operador de la máquina Linotype ingresa texto en un teclado de 90 caracteres. La máquina ensambla matrices, que son moldes para las formas de las letras, en una línea. La línea ensamblada luego se moldea como una sola pieza, llamada slug, a partir de metal tipo fundido en un proceso conocido como composición tipográfica de metal caliente. Luego, las matrices se devuelven al cargador de tipos, para ser reutilizadas continuamente. Esto permite una composición tipográfica y una composición mucho más rápidas que la composición manual original en la que los operadores colocan una clasificación prefabricada (letra de metal, signo de puntuación o espacio) a la vez.

La máquina revolucionó la composición tipográfica y, con ella, especialmente la publicación de periódicos, haciendo posible que un número relativamente pequeño de operadores componga el tipo de muchas páginas al día. Ottmar Mergenthaler inventó la linotipia en 1884 junto con James Ogilvie Clephane, quien proporcionó el respaldo financiero para la comercialización.

Historia

En 1876, James O. Clephane y su socio Charles T. Moore se acercaron a un fabricante de relojes alemán, Ottmar Mergenthaler, que había emigrado a los Estados Unidos en 1872, y buscaban una manera más rápida de publicar informes legales. En 1884, concibió la idea de ensamblar moldes de letras metálicas, llamadas matrices, y verterles metal fundido, todo dentro de una sola máquina. Su primer intento demostró que la idea era factible y se formó una nueva empresa. Mergenthaler mejoró su invento y desarrolló aún más su idea de una máquina matricial independiente. En julio de 1886, se instaló la primera linotipia de uso comercial en la imprenta del New York Tribune. Aquí, se utilizó de inmediato en el diario y en un libro grande. El libro, el primero compuesto con el nuevo método Linotype, se tituló The Tribune Book of Open-Air Sports.

Inicialmente, Mergenthaler Linotype Company era la única empresa (dirigida por Ottmar Mergenthaler y eventualmente también por James O. Clephane) que producía máquinas de colado en línea, pero con el tiempo, otras empresas comenzarían a fabricar máquinas similares. La Intertype Company produjo la Intertype, una máquina que se parece mucho a la Linotype, utilizando las mismas matrices que la Linotype, que comenzó a producirse alrededor de 1914. Mientras que Mergenthaler se enorgullecía de las piezas de hierro fundido de forma intrincada en su máquina, Intertype mecanizaba muchas de sus piezas similares. de acero y aluminio.

Los principales editores de periódicos retiraron Linotype y "hot metal" máquinas de composición tipográfica durante las décadas de 1970 y 1980, reemplazándolas con equipos de fotocomposición y más tarde sistemas computarizados de composición tipográfica y composición de páginas. A partir de 2020, el último periódico conocido que todavía usa Linotype en los Estados Unidos es The Saguache Crescent. Le Démocrate de l'Aisne es la última en Europa occidental.

Resumen

La máquina de linotipia consta de cuatro secciones principales:

- Magazine

- Teclado

- Mecanismo de fundición

- Mecanismo de distribución

El operador interactúa con la máquina a través del teclado, componiendo líneas de texto. Las demás secciones son automáticas; comienzan tan pronto como una línea está completamente compuesta.

Algunas máquinas Linotype incluían un lector de cintas de papel. Esto también permitió que el texto se compusiera y se suministrara a través de una línea de telégrafo (TeleTypeSetter). Los operadores de perforadores producían texto en cinta de papel a una velocidad mucho más alta que luego era emitido por máquinas Linotype controladas por cinta más productivas.

Diseño

Matrices

Cada matriz contiene la forma de letra de un solo carácter de una fuente de tipo; es decir, un tipo de letra particular en un tamaño particular. Las formas de las letras están grabadas en un lado de la matriz. Para tamaños de hasta 14 puntos, y en algunas matrices de tamaño de 16 a 24 puntos, la matriz tiene dos formas de letras, las posiciones normal y auxiliar. La posición normal tiene la forma derecha (romana) de un carácter dado, y en el auxiliar se utilizará la forma inclinada (cursiva) de ese carácter, pero también puede ser en negrita o incluso una fuente completamente diferente. El operador de la máquina puede seleccionar cuál de las dos caras se moldeará operando el riel auxiliar del ensamblador, o, al establecer líneas completas de cursiva, usando el aleta, que es una pieza que se puede girar debajo de una parte de la primera columna del ascensor. Este es el origen de los antiguos términos tipográficos riel superior para cursiva y riel inferior para caracteres romanos. Estos términos han persistido en la tecnología de fotocomposición a pesar de que la mecánica del riel auxiliar no existe allí. El carácter en una matriz de Linotype, cuando se ve, no está invertido como lo estaría una letra para tipos móviles convencionales, y la letra está incisa debajo de la superficie en lugar de elevarse sobre ella. Esto se debe a que la matriz no se usa directamente para imprimir sobre el papel, sino que se usa como parte de un molde del cual se vaciará una pieza de metal. La babosa tiene sus características invertidas: por lo tanto, la matriz no.

Sección de revista

La sección del cargador es la parte de la máquina donde se guardan las matrices cuando no se usan y se sueltan cuando el operador toca las teclas del teclado. La revista es una caja plana con separadores verticales que forman "canales", un canal para cada carácter de la fuente. La mayoría de las revistas principales tienen 90 canales, pero las de fuentes más grandes tenían solo 72 o incluso 55 canales. Los cargadores auxiliares utilizados en algunas máquinas normalmente contenían 34 canales o, para un cargador con fuentes más grandes, 28 canales.

La revista tiene un tipo de letra particular; es decir, un diseño tipográfico particular en un tamaño particular. Si se necesitaba un tamaño o estilo diferente, el operador cambiaría a un cargador diferente. Muchos modelos de la máquina Linotype podían tener varias revistas (hasta cuatro) disponibles a la vez. En algunos de estos, el operador podría cambiar a un cargador diferente subiendo o bajando la pila de cargadores con una manivela. Tales máquinas no permitirían mezclar fuentes dentro de una sola línea. Otros, como los modelos 25 y 26, permitían la mezcla arbitraria de texto de dos revistas dentro de la misma línea, y el modelo 9 amplió esta capacidad para mezclar hasta cuatro revistas dentro de una sola línea.

Escape

En una máquina de linotipia, el término escapes se refiere a los mecanismos en la parte inferior del cargador que liberan matrices una a la vez a medida que se presionan las teclas del teclado. Hay un escape para cada canal en la revista.

Mantenimiento y lubricación

Para que las matrices circulen sin problemas por toda la máquina, es necesario que el aceite no se acerque a la ruta de la matriz. El aceite en el camino de la matriz (debido a un mantenimiento descuidado o a la lubricación excesiva de las piezas cercanas) puede combinarse con el polvo, formando una sustancia gomosa que las matrices finalmente depositan en el cargador. Esto puede hacer que la matriz se libere del cargador a una velocidad más lenta que la habitual y, por lo general, da como resultado que una letra o dos lleguen fuera de secuencia en el ensamblador: una "transposición de la matriz". Cuando estas máquinas tenían un uso intensivo, no era raro que un operador configurara el tipo a una velocidad de más de 4000 ems por hora. Los operadores más rápidos podían superar los 10 000 ems por hora (aproximadamente de 10 a 30 palabras por minuto en las unidades actuales), por lo que la lubricación cuidadosa y la limpieza regular eran esenciales para mantener estas máquinas funcionando a su máximo potencial.

Sección de teclado y composición

En la sección de redacción, el operador ingresa el texto de una línea en el teclado. Cada pulsación de tecla libera una matriz del cargador montado sobre el teclado. La matriz viaja a través de canales al ensamblador donde las matrices se alinean una al lado de la otra en el orden en que fueron liberadas.

Cuando se necesita un espacio, el operador toca la palanca de banda espaciadora justo a la izquierda del teclado. Esto libera una banda espacial del cuadro de banda espacial. Las bandas espaciadoras se almacenan por separado de las matrices porque son demasiado grandes para caber en el cargador.

Una vez que se ha ingresado suficiente texto para la línea, el operador presiona la palanca de conversión montada en la esquina frontal derecha del teclado. Esto levanta la línea completa en el ensamblador entre dos dedos en el "canal de entrega", disparando simultáneamente el pestillo que la mantiene en su posición. El canal de entrega accionado por resorte luego transporta la línea a la sección de fundición de la máquina y se acopla al embrague que impulsa la sección de fundición y la subsiguiente transferencia a la sección de distribución. El operador ahora ha terminado con la línea; el procesamiento restante es automático. Mientras se lanza la línea, el operador puede continuar ingresando texto para la siguiente línea.

Teclado

El teclado tiene 90 teclas. La disposición habitual es que las teclas negras de la izquierda fueran para letras minúsculas, las teclas blancas de la derecha fueran para letras mayúsculas y las teclas azules del centro para números, signos de puntuación, espacios, versalitas y otros elementos. No existe una tecla de mayúsculas como las que se encuentran en las máquinas de escribir.

La disposición de las letras corresponde aproximadamente a la frecuencia de las letras, con las letras más utilizadas a la izquierda. Las dos primeras columnas de claves son: e, t, a, o, i, n; y s, h, r, d, l, u. Un operador de Linotype solía lidiar con un error de tipeo pasando los dedos por estas dos filas, llenando así la línea con las palabras sin sentido etaoin shrdlu, en lo que se conoce como "run down". A menudo es más rápido lanzar un slug defectuoso que corregir manualmente la línea dentro del ensamblador. El slug con el corrido hacia abajo se elimina una vez que se ha emitido, o por el corrector de pruebas.

El teclado de linotipia tiene la misma disposición alfabética dada dos veces, una para letras minúsculas, las teclas en negro, en el lado izquierdo del teclado, y otra para letras mayúsculas, las teclas en blanco, ubicadas en el lado derecho del teclado. Las teclas azules en el medio son puntuación, dígitos, letras mayúsculas pequeñas y espacios de ancho fijo. En la operación adecuada del teclado, la mano izquierda de un operador experimentado opera solo la tecla de banda espaciadora y la columna izquierda de teclas. La mano derecha del operador toca las teclas restantes en todo el teclado.

Las teclas del teclado están conectadas por varillas de empuje verticales a los escapes. Cuando se presiona una tecla, se acciona el escape correspondiente, que libera una matriz del cargador. Con una excepción, cada clave corresponde directamente a un canal en la revista estándar (90 canales). La única excepción es la letra minúscula e: esa letra se usa con tanta frecuencia que la revista 90 canales en realidad tiene 91 canales, con dos canales (los dos más a la izquierda) ambos utilizado para la letra e. Del mismo modo, la revista de 72 canales en realidad tiene 73 canales, y los dos más a la izquierda se usan para e en minúsculas. Las líneas alternas liberan matrices alternativamente desde los dos canales e del cargador.

En las máquinas que admiten varios cargadores, hay un mecanismo de cambio que controla qué cargador está conectado actualmente al teclado. En la mayoría de las máquinas, esto se hace subiendo o bajando la pila de revistas.

Caja de banda espacial

En texto justificado, los espacios no tienen un ancho fijo; se expanden para hacer que todas las líneas tengan el mismo ancho. En las máquinas de linotipia esto se hace mediante bandas espaciales. Una banda espacial consta de dos cuñas, una similar en tamaño y forma a una matriz tipo, una con una cola larga. La parte ancha de la cuña está en la parte inferior de la cola, por lo que empujar la cola hacia arriba expande la banda espacial.

Debido a su tamaño, las bandas espaciadoras no se guardan en el cargador, sino en una caja de bandas espaciadoras y se liberan una a la vez presionando la palanca de la banda espaciadora en el borde izquierdo del teclado.

Montador

A medida que las matrices se liberan del cargador, son guiadas a través de particiones en el frente del ensamblador hasta una correa que se mueve rápidamente, lo que lleva las matrices al ensamblador. La caja de bandas espaciadoras se coloca sobre el ensamblador, las bandas caen casi directamente en el ensamblador. Al final de la cinta en movimiento hay una "rueda de estrella" que gira rápidamente. eso le da a cada matriz entrante o banda espacial una pequeña patada para dejar espacio para la siguiente (la rueda de estrella está hecha de un material de tipo fenólico para minimizar el desgaste de las matrices y bandas).

El ensamblador en sí es un riel que sostiene las matrices y las bandas espaciadoras, con una mordaza en el extremo izquierdo ajustada al ancho de línea deseado. Cuando el operador juzga que la línea está lo suficientemente cerca de llenarse (algunas máquinas tienen una campana adjunta para lograr lo mismo), levanta la palanca de lanzamiento en la parte inferior del teclado para enviar la línea a la línea. sección de fundición de la máquina de linotipia. El procesamiento restante para esa línea es automático; tan pronto como la línea terminada se haya transferido a la sección de fundición, el operador puede comenzar a redactar la siguiente línea de texto.

Sección de fundición

La sección de fundición de la máquina funcionaba de forma intermitente cuando la activaba el operador al finalizar una línea. El tiempo completo del ciclo de fundición fue de menos de nueve segundos. La fuerza motriz para la sección de fundición provenía de un accionamiento accionado por embrague que accionaba grandes levas (las secciones del teclado y del distribuidor funcionaban todo el tiempo, ya que la distribución puede demorar mucho más; sin embargo, la parte delantera del distribuidor completó su trabajo antes de la siguiente línea de se distribuyeron matrices). La construcción de la máquina era tal que tanto el retorno de la línea anterior al almacén como la composición de la siguiente línea podían ocurrir mientras se colaba la línea actual, lo que permitía una productividad muy alta.

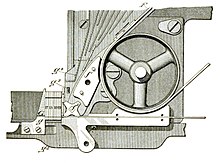

Las máquinas más antiguas normalmente tenían un 1⁄3-caballos de fuerza (250 W) 850 o 1140 revoluciones por minuto motor engranado a la rueda de embrague principal, el eje interior engranando esta rueda mientras el ciclo de fundición estaba en funcionamiento. Una correa de cuero externa en esta rueda hacía funcionar un segundo eje secundario, que impulsaba el distribuidor y el transportador de la matriz del teclado y los escapes a través de correas adicionales de este eje. Las ollas a gas, como en la ilustración a continuación, eran más comunes en los primeros años, con la olla controlada termostáticamente (llama alta cuando estaba baja y llama baja cuando estaba a la temperatura) y luego un segundo quemador más pequeño para la boca y calentamiento de garganta, con las instalaciones más modernas que funcionan con ollas eléctricas de 1500 vatios con calentadores de boca y garganta inicialmente controlados por reóstato (varios cientos de vatios en los modelos eléctricos). La temperatura se ajustó con precisión para mantener licuado el metal tipo plomo y estaño justo antes de ser fundido. Las máquinas más nuevas y las máquinas más grandes por encima de 36 EM Matrix normalmente usaban el 1⁄2-caballos de fuerza (370 W) después de que las correas en V se hicieran de uso común en la década de 1930. Las máquinas grandes también tenían la llamada 'doble olla', con quemadores de gas más grandes o calentadores de olla de 2250 vatios y calentadores de boca y garganta más grandes. Los Linotypes más modernos tenían los calentadores de boca y garganta controlados termostáticamente, una mejora con respecto al ajuste manual del reóstato o el ajuste de la llama de gas. La empresa Linotype suministró calentadores de queroseno y máquinas accionadas por eje lineal para su uso en lugares sin electricidad.

La sección de fundición recibe líneas completas del ensamblador y las utiliza para moldear las piezas tipográficas que son el producto de la máquina de linotipia. La sección de colada es automática: una vez que el operador la activa enviando una línea completa levantando la palanca de colada, una serie de levas y palancas mueven las matrices a través de la sección de colada y controlan la secuencia de pasos que producen el lingote.

El material de fundición es una aleación de plomo (85 %), antimonio (11 %) y estaño (4 %) y produce un lingote de fundición de una pieza con capacidad para 300 000 impresiones antes de que la fundición comience a desarrollar deformidades e imperfecciones., y el tipo debe convertirse de nuevo.

El calentamiento continuo de la aleación fundida hace que el estaño y el antimonio en la mezcla suban a la superficie y se oxiden junto con otras impurezas en una sustancia llamada "escoria" que debe ser desnatado. La formación excesiva de escoria hace que la aleación se ablande a medida que aumenta la proporción de plomo. Luego, la mezcla debe analizarse y agregarse estaño y antimonio (en forma de una aleación especialmente proporcionada) para restaurar la resistencia y las propiedades originales de la aleación.

Justificación

Desde el ensamblador, la línea ensamblada se mueve a través del primer elevador al tornillo de justificación. El tornillo de banco tiene dos mordazas (1 y 2 en la ilustración) que se ajustan al ancho de línea deseado. Las bandas espaciales ahora se expanden para justificar la línea. Cuando la línea está justificada, las matrices encajan firmemente entre las mordazas del tornillo de banco, formando un sello hermético que evitará que el tipo de metal fundido se escape cuando se lance la línea.

La justificación se realiza mediante un pistón accionado por resorte (5) que levanta las colas de las bandas espaciadoras, a menos que la máquina esté equipada con un accesorio de cuadradillo hidráulico automático Star Parts o un hidracuadrador Linotype.

Si el operador no reunió suficientes caracteres, la línea no se justificará correctamente: incluso con las bandas espaciadoras completamente expandidas, las matrices no están apretadas. Un mecanismo de seguridad en el tornillo de justificación lo detecta y bloquea la operación de fundición. Sin dicho mecanismo, el resultado sería un chorro de tipo de metal fundido que saldría a través de los espacios entre las matrices, creando un desorden que llevaría mucho tiempo y un posible peligro para el operador. Si ocurría un chorro, generalmente dependía del operador tomar el cubo infernal y atrapar el plomo que fluía. Se llamaba así porque el balde a menudo 'se iba al infierno', o se derretía, mientras sostenía el plomo fundido que todavía estaba extremadamente caliente. Además, junto con los posibles peligros que enfrenta un operador, eran posibles los vapores tóxicos de plomo, ya que eran el resultado de la fusión de los lingotes de plomo para la fundición.

Disco de molde y crisol

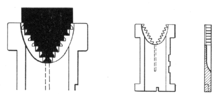

El tornillo de banco de justificación sostiene la línea ensamblada contra la cara del disco de molde. El disco del molde tiene aberturas rectangulares que corresponden a la longitud de la línea y al grosor de la punta de los slugs (líneas de fundición) a realizar. Los revestimientos de molde encajan en estas aberturas para tamaños específicos de tacos. La longitud máxima de línea del linecaster típico es de 30 picas. Una variante menos común se equipó con moldes de 42 pica, aunque ahora son raros o inexistentes.

Directamente detrás del disco del molde se encuentra el crisol, que contiene tipo de metal fundido a una temperatura óptima de 535 °F. En el momento previo al colado, el disco del molde avanza sobre su corredera. Los espárragos en el disco del molde se enganchan con los bloques en el tornillo de banco de manera que el disco del molde se asiente suavemente, pero firmemente y en escuadra contra la línea de matrices sostenida en las mordazas del primer elevador y entre las mordazas del tornillo de banco. Las mordazas del tornillo de banco comprimen la línea de matrices para evitar que el metal fundido se escurra entre las esteras del molde. El crisol se inclina hacia adelante, forzando la boquilla firmemente contra la parte posterior del molde. El émbolo en el pozo del crisol desciende rápidamente, empujando el metal fundido hacia arriba por la garganta del crisol e inyectándolo en la cavidad del molde a través de la serie de orificios en la boquilla. Los chorros de metal fundido primero hacen contacto contra la cara de fundición de las matrices y luego llenan la cavidad del molde para proporcionar un cuerpo de bloque sólido. Estos tienen formas de caracteres perforadas en ellos, por lo que el resultado es un molde slug con las formas de caracteres de la línea en su cara superior. El disco del molde a veces se enfría con agua y, a menudo, se enfría con aire con un soplador, para eliminar el calor del tipo de metal fundido y permitir que las piezas coladas se solidifiquen rápidamente.

Cuando se completa el lanzamiento, el émbolo se tira hacia arriba, empujando el metal hacia abajo por la garganta desde la boquilla. La olla se aleja del molde. El disco del molde se retrae de los pernos del tornillo de banco que lo mantenían en perfecta relación con el molde, separando así el trozo de las matrices. Luego, el disco del molde gira en sentido contrario a las agujas del reloj. En su recorrido, la base de la barra es recortada por la cuchilla trasera para la altura del papel (.918") y luego regresa a su posición neutra frente a las cuchillas eyectoras y alineada con la ensamblaje del bloque de cuchillas un par de cuchillas afiladas con una cuchilla fija y una cuchilla que se ajusta al grosor de la punta de los revestimientos del molde con los que se está vaciando. Los cuchillos se establecen en paralelo muerto. El cuchillo fijo de la izquierda se apoya contra el lado liso del trozo (la cara del cuerpo del molde del trozo) mientras lo roza, y el cuchillo derecho recorta las nervaduras del trozo (la cara de la tapa del molde del trozo). El disco se detiene cuando el molde está vertical, a la derecha, directamente frente al eyector.

El eyector es una serie apilada de cuchillas estrechas que empujan el trozo completo desde la abertura del molde en el disco del molde. Las cuchillas son lo suficientemente angostas para pasar a través de un molde de 6 puntos de espesor con.004" espacio libre entre la cara fija del molde y el lado izquierdo de las cuchillas. Cada una de las hojas tiene 2 picas de ancho y el número de hojas acopladas en la eyección se establece en función de la longitud de la línea que se está lanzando. Todas las cuchillas están enganchadas para un slug de 30 pica, menos están enganchadas a medida que la medida del cuerpo del slug se estrecha mediante el uso de revestimientos de molde progresivamente más largos. Esto evita que las paletas eyectoras golpeen la parte posterior de un revestimiento de molde en piezas angostas. A medida que el trozo se empuja fuera del molde, el trozo pasa por un conjunto de cuchillas en el bloque de cuchillas, lo que recorta cualquier pequeña irregularidad en la pieza fundida y produce un trozo con el grosor de punta exacto deseado. Desde allí, la bala cae en la bandeja de galera que contiene las líneas en el orden en que fueron lanzadas.

Mecanismo de distribución

La innovación más significativa en la máquina de linotipia fue que automatizó el paso de distribución; es decir, devolver las matrices y las bandas espaciales al lugar correcto en sus respectivos cargadores. Esto lo hace el distribuidor.

Después de completar el moldeado, las matrices se empujan al segundo elevador que las eleva al distribuidor en la parte superior del cargador. Las bandas espaciales se separan en este punto y se devuelven a la caja de bandas espaciales.

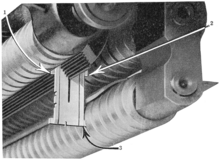

Las matrices tienen un patrón de dientes en la parte superior, por el cual cuelgan de la barra distribuidora. Algunos de los dientes están cortados; qué patrón de dientes se corta depende del carácter de la matriz; es decir, a qué canal del cargador pertenece. De manera similar, los dientes se cortan a lo largo de partes de la barra distribuidora. La barra del elevador tiene todos los dientes, por lo que sostendrá cualquier matriz (pero no las bandas espaciales, que no tienen dientes).

Codificación de dientes de matriz y barra distribuidora

Como las matrices son transportadas a lo largo de la barra distribuidora por los tornillos del distribuidor, se colgarán solo mientras haya dientes para sostenerlas. Tan pronto como la matriz alcanza el punto donde cada uno de sus dientes corresponde a un diente recortado en la barra distribuidora, deja de estar soportada y caerá en el canal de la matriz debajo de ese punto.

El patrón de dientes es un código binario de 7 bits, siendo el par de dientes más interno en la parte inferior de la muesca el bit más significativo. Los códigos cuentan desde el lado izquierdo de la revista principal. El código 0 (sin dientes) es para bandas espaciadoras, que no se llevan hasta el distribuidor. Se omite el código 1 (no se da ninguna razón para esto en el manual de Linotype). Los códigos 2 a 92 son para el cargador principal de 91 canales y los códigos anteriores son para el cargador auxiliar, si hay uno instalado en la máquina. El cargador auxiliar más ancho tiene 34 canales, por lo que su canal más a la derecha es el código 125. El código 126 no se usa, mientras que el código 127 se usa para matrices pi (descrito a continuación).

Matrices Pi

En la composición tipográfica, a veces es necesario utilizar caracteres poco comunes o lo suficientemente oscuros como para que no tenga sentido asignarlos a un canal de revista. Estos caracteres se conocen como caracteres pi o tipos ("pi" en este caso se refiere a un término oscuro de imprenta relacionado con caracteres sueltos o tipo derramado). Las marcas de pie de página, las fracciones que se usan con poca frecuencia y los símbolos matemáticos son ejemplos de caracteres pi. En la máquina de linotipia, una matriz pi tiene todos los dientes presentes (código 127, sin dientes cortados) por lo que no se caerá de la barra distribuidora y no se liberará ni en el cargador principal ni en el auxiliar. En cambio, viaja hasta el final y dentro del tubo de metal flexible llamado cavidad pi y luego se alinea en el apilador de clasificación, disponible para su uso posterior.

Contenido relacionado

Chat

Streaming

Fracturación hidráulica (fracking)