Engranaje

Un engranaje es una pieza de máquina circular giratoria que tiene dientes cortados o, en el caso de una rueda dentada o rueda dentada, dientes insertados (llamados cogs), que engranan con otra pieza dentada (compatible) para transmitir (convertir) par y velocidad. El principio básico detrás del funcionamiento de los engranajes es análogo al principio básico de las palancas. Un engranaje también se puede conocer informalmente como un engranaje. Los dispositivos engranados pueden cambiar la velocidad, el par y la dirección de una fuente de alimentación. Engranajes de diferentes tamaños producen un cambio en el par, creando una ventaja mecánica, a través de su relación de transmisión, y por lo tanto puede considerarse una máquina simple. Las velocidades de rotación y los momentos de torsión de dos engranajes engranados difieren en proporción a sus diámetros. Los dientes de los dos engranajes que engranan tienen todos la misma forma.

Dos o más engranajes que engranan, trabajando en una secuencia, se denominan tren de engranajes o transmisión. Los engranajes en una transmisión son análogos a las ruedas en un sistema de poleas cruzadas. Una ventaja de los engranajes es que los dientes de un engranaje evitan el deslizamiento. En transmisiones con relaciones de transmisión múltiples, como bicicletas, motocicletas y automóviles, el término "marcha" (por ejemplo, "primera marcha") se refiere a una relación de transmisión en lugar de una marcha física real. El término describe dispositivos similares, incluso cuando la relación de engranajes es continua en lugar de discreta, o cuando el dispositivo en realidad no contiene engranajes, como en una CVT. A veces, se hace referencia a una CVT como una "transmisión infinitamente variable".

Además, un engranaje puede engranar con una pieza dentada lineal, llamada cremallera, produciendo movimiento en línea recta en lugar de rotación (movimiento en círculo). Consulte Cremallera y piñón para ver un ejemplo.

Historia

Los primeros ejemplos de engranajes datan del siglo IV a. C. en China (época Zhan Guo - dinastía Zhou del Este tardío), que se han conservado en el Museo Luoyang de la provincia de Henan, China. Los primeros engranajes conservados en Europa se encontraron en el mecanismo de Antikythera, un ejemplo de un dispositivo de engranaje muy antiguo e intrincado, diseñado para calcular posiciones astronómicas. Su tiempo de construcción ahora se estima entre 150 y 100 a. Los engranajes aparecen en obras relacionadas con Héroe de Alejandría, en el Egipto romano alrededor del año 50 d. C., pero se remontan a la mecánica de la escuela de Alejandría en el Egipto ptolemaico del siglo III a. ANTES DE CRISTO).

Un complejo dispositivo calendárico con engranajes que muestra la fase de la Luna, el día del mes y los lugares del Sol y la Luna en el zodíaco fue inventado en el imperio bizantino a principios del siglo VI EC. El engranaje helicoidal se inventó en el subcontinente indio, para su uso en desmotadoras de algodón con rodillos, en algún momento durante los siglos XIII y XIV. Es posible que se hayan utilizado engranajes diferenciales en algunos de los carros chinos que apuntan al sur, pero el primer uso verificable de engranajes diferenciales fue realizado por el fabricante de relojes británico Joseph Williamson en 1720.

Los ejemplos de las primeras aplicaciones de engranajes incluyen:

- 1386 EC: El reloj de la Catedral de Salisbury: es el reloj mecánico con engranajes más antiguo del mundo que aún funciona.

- El Astrarium de Giovanni Dondi dell'Orologio fue un complejo reloj astronómico construido entre 1348 y 1364 por Giovanni Dondi dell'Orologio. El Astrarium tenía siete caras y 107 partes móviles; mostraba las posiciones del sol, la luna y los cinco planetas entonces conocidos, así como los días festivos religiosos.

- C. Siglos XIII y XIV: el engranaje helicoidal se inventó como parte de una desmotadora de algodón con rodillos en el subcontinente indio.

- C. 1221 EC El astrolabio con engranajes fue construido en Isfahan mostrando la posición de la luna en el zodíaco y su fase, y el número de días desde la luna nueva.

- C. Siglo VI d. C.: en el imperio bizantino se inventó un dispositivo calendárico con engranajes que muestra la fase de la Luna, el día del mes y el zodíaco.

- 725 CE: Los primeros relojes mecánicos con engranajes se construyeron en China.

- Siglo II a. C.: Se construye el mecanismo de Antikythera, la computadora analógica más antigua del mundo. Podía predecir el movimiento y la posición del sol, la luna y los planetas con décadas de antelación y podía resolver diferentes problemas astronómicos.

- C. 200-265 d. C.: Ma Jun usó engranajes como parte de un carro que apuntaba al sur.

- En la naturaleza: en las patas traseras de las ninfas del insecto saltahojas Issus coleoptratus.

Etimología

La palabra engranaje es probablemente del nórdico antiguo gørvi (plural gørvar) 'ropa, engranaje', relacionado con gøra, gørva 'hacer, construir, construir; poner en orden, preparar', un verbo común en nórdico antiguo, "utilizado en una amplia gama de situaciones, desde escribir un libro hasta aderezar carne". En este contexto, el significado de 'rueda dentada en maquinaria' se atestiguó por primera vez en la década de 1520; el sentido mecánico específico de 'partes por las cuales un motor comunica movimiento' es de 1814; específicamente de un vehículo (bicicleta, automóvil, etc.) hacia 1888.

Un engranaje es un diente en una rueda. Del inglés medio cogge, del nórdico antiguo (compárese con el noruego kugg ('cog'), el sueco kugg, kugge ('cog, diente')), del protogermánico * kuggō (compárese con el holandés kogge ('cogboat'), el alemán Kock), del protoindoeuropeo * gugā ('joroba, bola') (compárese con el lituano gugà ('pomo, joroba, colina'), de PIE * gēw- ('doblar, arquear'). Usado por primera vez c. 1300 en el sentido de 'una rueda que tiene dientes o ruedas dentadas; finales del s. XIV, 'diente en una rueda'; rueda dentada, principios del s. XV.

Históricamente, los engranajes eran dientes hechos de madera en lugar de metal, y una rueda dentada técnicamente consistía en una serie de dientes de engranajes de madera ubicados alrededor de una rueda de mortaja, cada diente formaba un tipo de mortaja y junta de espiga "pasantes" especializadas. La rueda puede estar hecha de madera, hierro fundido u otro material. Los dientes de madera se usaban anteriormente cuando no se podían cortar grandes engranajes de metal, cuando el diente fundido no tenía ni siquiera aproximadamente la forma adecuada o el tamaño de la rueda hacía que la fabricación fuera poco práctica.

Los engranajes a menudo estaban hechos de madera de arce. En 1967, la Thompson Manufacturing Company de Lancaster, New Hampshire, todavía tenía un negocio muy activo en el suministro de decenas de miles de dientes de engranajes de arce por año, principalmente para su uso en fábricas de papel y molinos, algunos con más de 100 años de antigüedad. Dado que un diente de madera realiza exactamente la misma función que un diente de metal fundido o maquinado, la palabra se aplicó por extensión a ambos, y la distinción generalmente se ha perdido.

Comparación con los mecanismos de accionamiento

La relación definida que los dientes dan a los engranajes proporciona una ventaja sobre otras transmisiones (como las transmisiones de tracción y las correas trapezoidales) en máquinas de precisión como los relojes que dependen de una relación de velocidad exacta. En los casos en los que el impulsor y el seguidor están próximos, los engranajes también tienen la ventaja sobre otros impulsores en cuanto al número reducido de piezas requeridas. La desventaja es que los engranajes son más caros de fabricar y sus requisitos de lubricación pueden imponer un mayor costo operativo por hora.

Tipos

Engranajes externos versus internos

Un engranaje externo es uno con los dientes formados en la superficie exterior de un cilindro o cono. Por el contrario, un engranaje interno es uno con los dientes formados en la superficie interna de un cilindro o cono. Para engranajes cónicos, un engranaje interno es uno con un ángulo de paso que excede los 90 grados. Los engranajes internos no provocan la inversión de la dirección del eje de salida.

Estimular

Los engranajes rectos o engranajes de corte recto son el tipo de engranaje más simple. Consisten en un cilindro o disco con dientes que se proyectan radialmente. Aunque los dientes no son de lados rectos (sino que generalmente tienen una forma especial para lograr una relación de transmisión constante, principalmente involuta pero menos comúnmente cicloidal), el borde de cada diente es recto y alineado paralelo al eje de rotación. Estos engranajes engranan correctamente solo si se instalan en ejes paralelos. Las cargas de los dientes no crean empuje axial. Los engranajes rectos son excelentes a velocidades moderadas pero tienden a ser ruidosos a altas velocidades.

Helicoidal

Los engranajes helicoidales o "fijos en seco" ofrecen un refinamiento sobre los engranajes rectos. Los bordes delanteros de los dientes no son paralelos al eje de rotación, sino que forman un ángulo. Dado que el engranaje es curvo, esta inclinación hace que el diente forme un segmento de hélice. Los engranajes helicoidales se pueden engranar en orientaciones paralelas o cruzadas. El primero se refiere a cuando los ejes son paralelos entre sí; esta es la orientación más común. En este último, los ejes no son paralelos y, en esta configuración, los engranajes a veces se conocen como "engranajes sesgados".

Los dientes angulados engranan más gradualmente que los dientes de los engranajes rectos, lo que hace que funcionen de manera más suave y silenciosa. Con engranajes helicoidales paralelos, cada par de dientes hace contacto primero en un solo punto en un lado de la rueda dentada; luego, una curva de contacto en movimiento crece gradualmente a lo largo de la cara del diente hasta un máximo, luego retrocede hasta que los dientes rompen el contacto en un solo punto en el lado opuesto. En los engranajes rectos, los dientes se encuentran repentinamente en una línea de contacto en todo su ancho, lo que provoca estrés y ruido. Los engranajes rectos emiten un chirrido característico a altas velocidades. Por esta razón, los engranajes rectos se usan en aplicaciones de baja velocidad y en situaciones donde el control del ruido no es un problema, y los engranajes helicoidales se usan en aplicaciones de alta velocidad, transmisión de gran potencia o donde la reducción del ruido es importante.La velocidad se considera alta cuando la velocidad de la línea de paso supera los 25 m/s.

Una desventaja de los engranajes helicoidales es el empuje resultante a lo largo del eje del engranaje, que debe ser acomodado por cojinetes de empuje apropiados. Sin embargo, este problema se puede convertir en una ventaja cuando se utiliza un engranaje en espiga o un engranaje helicoidal doble, que no tiene empuje axial y también proporciona autoalineación de los engranajes. Esto da como resultado un empuje axial menor que un engranaje recto comparable.

Una segunda desventaja de los engranajes helicoidales es también un mayor grado de fricción por deslizamiento entre los dientes engranados, que a menudo se soluciona con aditivos en el lubricante.

Engranajes sesgados

Para una configuración "cruzada" o "sesgada", los engranajes deben tener el mismo ángulo de presión y paso normal; sin embargo, el ángulo de la hélice y la lateralidad pueden ser diferentes. La relación entre los dos ejes se define en realidad por el(los) ángulo(s) de hélice de los dos ejes y la lateralidad, como se define:

donde

Muy comúnmente, los engranajes helicoidales se usan con el ángulo de hélice de uno que tiene el negativo del ángulo de hélice del otro; también se podría decir que un par de este tipo tiene una hélice dextrógira y una hélice levógira de ángulos iguales. Los dos ángulos iguales pero opuestos suman cero: el ángulo entre ejes es cero, es decir, los ejes son paralelos. Cuando la suma o la diferencia (como se describe en las ecuaciones anteriores) no es cero, los ejes se cruzan. Para ejes cruzadosen ángulos rectos, los ángulos de hélice son del mismo lado porque deben sumar 90 grados. (Este es el caso de los engranajes en la ilustración anterior: engranan correctamente en la configuración cruzada: para la configuración paralela, uno de los ángulos de hélice debe invertirse. Los engranajes ilustrados no pueden engranar con los ejes paralelos).

- Animación 3D de engranajes helicoidales (eje paralelo)

- Animación 3D de engranajes helicoidales (eje cruzado)

Doble helicoidal

Los engranajes helicoidales dobles superan el problema del empuje axial que presentan los engranajes helicoidales simples mediante el uso de un juego doble de dientes, inclinados en direcciones opuestas. Se puede pensar en un engranaje helicoidal doble como dos engranajes helicoidales reflejados montados muy juntos en un eje común. Esta disposición cancela el empuje axial neto, ya que cada mitad del engranaje empuja en la dirección opuesta, lo que resulta en una fuerza axial neta de cero. Esta disposición también puede eliminar la necesidad de cojinetes de empuje. Sin embargo, los engranajes helicoidales dobles son más difíciles de fabricar debido a su forma más complicada.

Los engranajes en espiga son un tipo especial de engranajes helicoidales. No tienen una ranura en el medio como otros engranajes helicoidales dobles; los dos engranajes helicoidales espejados se unen de modo que sus dientes formen una forma de V. Esto también se puede aplicar a los engranajes cónicos, como en la transmisión final del Citroën Tipo A.

Para ambas posibles direcciones de rotación, existen dos disposiciones posibles para los engranajes helicoidales o caras de engranajes orientados de manera opuesta. Un arreglo se llama estable y el otro inestable. En una disposición estable, las caras de los engranajes helicoidales están orientadas de modo que cada fuerza axial se dirija hacia el centro del engranaje. En una disposición inestable, ambas fuerzas axiales se alejan del centro del engranaje. En cualquiera de los arreglos, el total (o neto) la fuerza axial en cada engranaje es cero cuando los engranajes están alineados correctamente. Si los engranajes se desalinean en la dirección axial, la disposición inestable genera una fuerza neta que puede provocar el desmontaje del tren de engranajes, mientras que la disposición estable genera una fuerza correctiva neta. Si se invierte la dirección de rotación, también se invierte la dirección de los empujes axiales, por lo que una configuración estable se vuelve inestable, y viceversa.

Los engranajes helicoidales dobles estables se pueden intercambiar directamente con engranajes rectos sin necesidad de cojinetes diferentes.

Bisel

Un engranaje cónico tiene la forma de un cono circular recto con la mayor parte de su punta cortada. Cuando dos engranajes cónicos engranan, sus vértices imaginarios deben ocupar el mismo punto. Los ejes de sus ejes también se cruzan en este punto, formando un ángulo no recto arbitrario entre los ejes. El ángulo entre los ejes puede ser cualquiera excepto cero o 180 grados. Los engranajes cónicos con el mismo número de dientes y ejes de eje a 90 grados se denominan engranajes de inglete (EE. UU.) o inglete (Reino Unido).

Biseles en espiral

Los engranajes cónicos en espiral se pueden fabricar como tipos Gleason (arco circular con profundidad de diente no constante), tipos Oerlikon y Curvex (arco circular con profundidad de diente constante), Klingelnberg Cyclo-Palloid (epicicloide con profundidad de diente constante) o Klingelnberg Palloid. Los engranajes cónicos en espiral tienen las mismas ventajas y desventajas en relación con sus primos de corte recto que los engranajes helicoidales frente a los engranajes rectos. Los engranajes cónicos rectos generalmente se usan solo a velocidades inferiores a 5 m/s (1000 pies/min) o, para engranajes pequeños, 1000 rpm.

El perfil del diente del engranaje cilíndrico corresponde a una involuta, pero el perfil del diente del engranaje cónico a un octoide. Todos los generadores de engranajes cónicos tradicionales (como Gleason, Klingelnberg, Heidenreich & Harbeck, WMW Modul) fabrican engranajes cónicos con un perfil de diente octoidal. Para conjuntos de engranajes cónicos fresados de 5 ejes, es importante elegir el mismo cálculo/diseño que el método de fabricación convencional. Los engranajes cónicos calculados simplificados sobre la base de un engranaje cilíndrico equivalente en la sección normal con una forma de diente involuta muestran una forma de diente desviada con una resistencia de diente reducida en un 10-28 % sin compensación y un 45 % con compensación [Diss. Hünecke, Universidad Técnica de Dresde]. Además, los "conjuntos de engranajes cónicos involuntarios" provocan más ruido.

Hipoide

Los engranajes hipoides se asemejan a los engranajes cónicos en espiral, excepto que los ejes del eje no se cruzan. Las superficies de paso parecen cónicas pero, para compensar el desplazamiento del eje, son de hecho hiperboloides de revolución.Los engranajes hipoidales casi siempre están diseñados para operar con ejes a 90 grados. Según el lado hacia el que se desplace el eje, en relación con el ángulo de los dientes, el contacto entre los dientes del engranaje hipoidal puede ser incluso más suave y más gradual que con los dientes del engranaje cónico en espiral, pero también puede tener una acción deslizante a lo largo de los dientes engranados a medida que gira. y, por lo tanto, generalmente requieren algunos de los tipos de aceite para engranajes más viscosos para evitar que se expulse de las caras de los dientes de acoplamiento, el aceite normalmente se designa como HP (por hipoide) seguido de un número que indica la viscosidad. Además, el piñón se puede diseñar con menos dientes que un piñón cónico en espiral, con el resultado de que son factibles relaciones de transmisión de 60:1 y superiores utilizando un solo juego de engranajes hipoidales.Este estilo de engranaje es más común en los trenes de transmisión de vehículos de motor, junto con un diferencial. Mientras que un juego de engranajes de piñón y anillo normal (no hipoidal) es adecuado para muchas aplicaciones, no es ideal para trenes de transmisión de vehículos porque genera más ruido y vibración que un hipoidal. La introducción de engranajes hipoides en el mercado para aplicaciones de producción en masa fue una mejora de la ingeniería de la década de 1920.

Engranaje de corona

Los engranajes de corona o engranajes contrapuestos son una forma particular de engranaje cónico cuyos dientes se proyectan en ángulo recto con el plano de la rueda; en su orientación, los dientes se asemejan a las puntas de una corona. Un engranaje de corona solo puede engranar con precisión con otro engranaje cónico, aunque a veces se ven engranajes de corona engranando con engranajes rectos. A veces, una corona dentada también se engrana con un escape como el que se encuentra en los relojes mecánicos.

Gusano

Los gusanos se parecen a los tornillos. Un gusano está engranado con una rueda helicoidal, que se parece a un engranaje recto.

Los juegos de tornillo sinfín y engranajes son una forma simple y compacta de lograr una relación de engranajes de alta torsión y baja velocidad. Por ejemplo, los engranajes helicoidales normalmente se limitan a relaciones de engranajes de menos de 10:1, mientras que los conjuntos de engranajes y tornillos sinfín varían de 10:1 a 500:1. Una desventaja es el potencial de una acción de deslizamiento considerable, lo que conduce a una baja eficiencia.

Un engranaje helicoidal es una especie de engranaje helicoidal, pero su ángulo de hélice suele ser algo grande (cerca de 90 grados) y su cuerpo suele ser bastante largo en la dirección axial. Estos atributos le dan cualidades de tornillo. La distinción entre un tornillo sinfín y un engranaje helicoidal es que al menos un diente persiste durante una rotación completa alrededor de la hélice. Si esto ocurre, es un 'gusano'; si no, es un 'engranaje helicoidal'. Un gusano puede tener tan solo un diente. Si ese diente persiste durante varias vueltas alrededor de la hélice, el gusano parece tener, superficialmente, más de un diente, pero lo que de hecho se ve es el mismo diente que reaparece a intervalos a lo largo del gusano. Se aplica la nomenclatura habitual de los tornillos: un tornillo sin fin de un diente se denomina hilo único o inicio único.; un gusano con más de un diente se llama hilo múltiple o arranque múltiple. El ángulo de hélice de un gusano generalmente no se especifica. En cambio, se da el ángulo de avance, que es igual a 90 grados menos el ángulo de hélice.

En un conjunto de tornillo sinfín y engranaje, el tornillo sinfín siempre puede impulsar el engranaje. Sin embargo, si el engranaje intenta impulsar el gusano, puede o no tener éxito. En particular, si el ángulo de avance es pequeño, los dientes del engranaje simplemente pueden bloquearse contra los dientes del tornillo sinfín, porque el componente de fuerza circunferencial al tornillo sinfín no es suficiente para superar la fricción. Sin embargo, en las cajas de música tradicionales, el engranaje impulsa el tornillo sinfín, que tiene un gran ángulo de hélice. Esta malla acciona las paletas limitadoras de velocidad que van montadas en el eje del tornillo sinfín.

Los juegos de tornillo sinfín y engranajes que sí se bloquean se denominan autobloqueantes, lo que se puede utilizar con ventaja, como cuando se desea establecer la posición de un mecanismo girando el tornillo sinfín y luego hacer que el mecanismo mantenga esa posición. Un ejemplo es el cabezal de la máquina que se encuentra en algunos tipos de instrumentos de cuerda.

Si el engranaje en un conjunto de tornillo sinfín y engranaje es un engranaje helicoidal común, solo se logra un único punto de contacto. Si se desea una transmisión de potencia media a alta, la forma del diente del engranaje se modifica para lograr un contacto más íntimo al hacer que ambos engranajes se envuelvan parcialmente entre sí. Esto se hace haciendo que ambos sean cóncavos y uniéndolos en un punto de silla; esto se llama unidad de cono o "doble envoltura".

Los engranajes helicoidales pueden ser de mano derecha o izquierda, siguiendo la práctica establecida desde hace mucho tiempo para roscas de tornillo.

No circular

Los engranajes no circulares están diseñados para propósitos especiales. Mientras que un engranaje regular está optimizado para transmitir par a otro miembro acoplado con un ruido y desgaste mínimos y una eficiencia máxima, el objetivo principal de un engranaje no circular podría ser las variaciones de relación, las oscilaciones de desplazamiento del eje y más. Las aplicaciones comunes incluyen máquinas textiles, potenciómetros y transmisiones continuamente variables.

Piñón y cremallera

Una cremallera es una barra o varilla dentada que se puede considerar como un engranaje sectorial con un radio de curvatura infinitamente grande. El par se puede convertir en fuerza lineal engranando una cremallera con un engranaje redondo llamado piñón: el piñón gira, mientras que la cremallera se mueve en línea recta. Tal mecanismo se usa en automóviles para convertir la rotación del volante en el movimiento de izquierda a derecha de la(s) barra(s) de dirección.

Las cremalleras también se incluyen en la teoría de la geometría de los engranajes, donde, por ejemplo, la forma de los dientes de un conjunto intercambiable de engranajes puede especificarse para la cremallera (radio infinito), y las formas de los dientes para engranajes de radios reales particulares se derivan de esa forma.. El tipo de engranaje de piñón y cremallera también se utiliza en un tren de cremallera.

Tren de engranajes epicíclicos

En el engranaje epicíclico, uno o más de los ejes del engranaje se mueven. Los ejemplos son engranajes solares y planetarios (ver más abajo), transmisión cicloidal, transmisiones automáticas y diferenciales mecánicos.

Sol y planeta

El engranaje solar y planetario es un método para convertir el movimiento alternativo en movimiento giratorio que se utilizó en las máquinas de vapor. James Watt lo utilizó en sus primeras máquinas de vapor para eludir la patente del cigüeñal, pero también ofrecía la ventaja de aumentar la velocidad del volante para que Watt pudiera utilizar un volante más ligero.

En la ilustración, el sol es amarillo, el planeta rojo, el brazo alternativo es azul, el volante es verde y el eje de transmisión es gris.

Engranaje armónico

Un engranaje armónico o engranaje de onda de tensión es un mecanismo de engranaje especializado que se utiliza a menudo en el control de movimiento industrial, la robótica y la industria aeroespacial por sus ventajas sobre los sistemas de engranajes tradicionales, incluida la falta de contragolpe, la compacidad y las altas relaciones de transmisión.

Aunque el diagrama no muestra la configuración correcta, se trata de un "engranaje de sincronización", convencionalmente con muchos más dientes que un engranaje tradicional para garantizar un mayor grado de precisión.

Engranaje de jaula

Un engranaje de jaula, también llamado engranaje de linterna o piñón de linterna, tiene varillas cilíndricas a modo de dientes, paralelas al eje y dispuestas en un círculo a su alrededor, como las barras de una jaula de pájaros redonda o una linterna. El conjunto se mantiene unido mediante discos en cada extremo, en los que se colocan las varillas dentadas y el eje. Los engranajes de jaula son más eficientes que los piñones sólidos y la suciedad puede caer a través de las varillas en lugar de quedar atrapada y aumentar el desgaste. Se pueden construir con herramientas muy sencillas ya que los dientes no se forman cortando o fresando, sino taladrando agujeros e insertando varillas.

A veces se usa en relojes, el engranaje de la jaula siempre debe ser impulsado por una rueda dentada, no se debe usar como impulsor. El engranaje de la jaula no fue inicialmente favorecido por los relojeros conservadores. Se hizo popular en los relojes de torreta donde las condiciones de trabajo sucias eran más comunes. Los movimientos de relojes estadounidenses domésticos los usaban a menudo.

Engranaje cicloidal

Engranaje magnético

Todos los dientes de cada componente de engranaje de los engranajes magnéticos actúan como un imán constante con alternancia periódica de polos magnéticos opuestos en las superficies de contacto. Los componentes del engranaje están montados con una capacidad de contragolpe similar a la de otros engranajes mecánicos. Aunque no pueden ejercer tanta fuerza como un engranaje tradicional debido a los límites de la fuerza del campo magnético, dichos engranajes funcionan sin tocarse y, por lo tanto, son inmunes al desgaste, tienen un ruido muy bajo, pérdidas de potencia mínimas por fricción y pueden deslizarse sin dañarse, lo que los hace muy confiables..Se pueden usar en configuraciones que no son posibles para engranajes que deben tocarse físicamente y pueden operar con una barrera no metálica que separa completamente la fuerza motriz de la carga. El acoplamiento magnético puede transmitir fuerza en un recinto sellado herméticamente sin usar un sello de eje radial, que puede tener fugas.

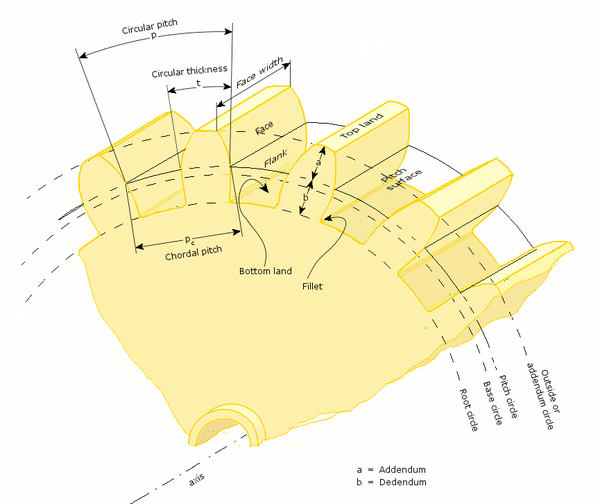

Nomenclatura

General

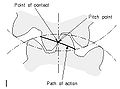

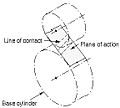

Frecuencia de rotación, nMedido en rotación a lo largo del tiempo, como revoluciones por minuto (RPM o rpm).Frecuencia angular, ωMedido en radianes/segundo. 1 RPM = 2π rad/minuto = π/30 rad/segundo.Número de dientes, NCuántos dientes tiene un engranaje, un número entero. En el caso de los gusanos, es el número de inicios de hilo que tiene el gusano.Rueda de engranajeEl más grande de dos engranajes que interactúan o un engranaje por sí solo.PiñónEl más pequeño de dos engranajes que interactúan.ruta de contactoTrayectoria seguida por el punto de contacto entre dos dientes de engranaje que engranan.Línea de acción, línea de presiónLínea a lo largo de la cual se dirige la fuerza entre dos dientes de engranaje que engranan. Tiene la misma dirección que el vector fuerza. En general, la línea de acción cambia de un momento a otro durante el período de acoplamiento de un par de dientes. Sin embargo, en el caso de los engranajes helicoidales, la fuerza de diente a diente siempre se dirige a lo largo de la misma línea, es decir, la línea de acción es constante. Esto implica que para los engranajes con espiral la trayectoria de contacto también es una línea recta, coincidente con la línea de acción, como es el caso.EjeEje de revolución del engranaje; línea central del eje.punto de lanzamientoPunto donde la línea de acción cruza una línea que une los dos ejes del engranaje.Círculo de paso, línea de pasoCircunferencia con centro y perpendicular al eje, y que pasa por el punto de paso. Una posición diametral predefinida en el engranaje donde se definen el grosor del diente circular, el ángulo de presión y los ángulos de hélice.Diámetro de paso, dUna posición diametral predefinida en el engranaje donde se definen el grosor del diente circular, el ángulo de presión y los ángulos de hélice. El diámetro de paso estándar es una dimensión de diseño y no se puede medir, pero es un lugar donde se realizan otras mediciones. Su valor se basa en el número de dientes (N), el módulo normal (m n; o paso diametral normal, P d) y el ángulo de hélice (

Engranaje helicoidal

Ángulo de hélice,

Varios otros parámetros de la hélice se pueden ver en los planos normal o transversal. El subíndice n suele indicar la normalidad.

Engranaje de tornillo

GuiarDistancia desde cualquier punto de una rosca al punto correspondiente en la siguiente vuelta de la misma rosca, medida paralelamente al eje.Paso lineal, pDistancia desde cualquier punto de una rosca hasta el punto correspondiente de la rosca adyacente, medida paralela al eje. Para un tornillo sin fin de un solo hilo, el avance y el paso lineal son los mismos.ángulo de avance,

El subíndice w denota el gusano, el subíndice g denota el engranaje.

Contacto dental

línea de contacto

línea de contacto camino de accion

camino de accion Línea de acción

Línea de acción plano de acción

plano de acción Líneas de contacto (engranaje helicoidal)

Líneas de contacto (engranaje helicoidal) Arco de acción

Arco de acción Duración de la acción

Duración de la acción Diámetro límite

Diámetro límite Avance de cara

Avance de cara zona de acción

zona de acción

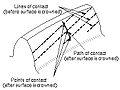

Punto de contactoCualquier punto en el que dos perfiles de dientes se tocan entre sí.línea de contactoUna línea o curva a lo largo de la cual dos superficies dentales son tangentes entre sí.camino de accionEl lugar geométrico de los puntos de contacto sucesivos entre un par de dientes de engranaje, durante la fase de acoplamiento. Para dientes de engranajes conjugados, la trayectoria de acción pasa por el punto de paso. Es la traza de la superficie de acción en el plano de rotación.Línea de acciónEl camino de acción para engranajes involutos. Es la recta que pasa por el punto de paso y es tangente a ambas circunferencias base.Superficie de acciónLa superficie imaginaria en la que se produce el contacto entre dos superficies dentales acopladas. Es la suma de las vías de acción en todas las secciones de los dientes acoplados.plano de acciónLa superficie de acción para engranajes de ejes paralelos e involuntarios con dientes rectos o helicoidales. Es tangente a los cilindros base.Zona de acción (zona de contacto)Para engranajes involuntarios de ejes paralelos con dientes rectos o helicoidales, es el área rectangular en el plano de acción limitada por la longitud de acción y el ancho de cara efectivo.ruta de contactoLa curva en cualquiera de las superficies de los dientes a lo largo de la cual se produce el contacto teórico de un solo punto durante el engrane de los engranajes con superficies de dientes abombados o engranajes que normalmente engranan con un solo punto de contacto.Duración de la acciónLa distancia en la línea de acción a través de la cual se mueve el punto de contacto durante la acción del perfil del diente.Arco de acción, Q tEl arco del círculo primitivo a través del cual se mueve un perfil de diente desde el principio hasta el final del contacto con un perfil de acoplamiento.Arco de aproximación, Q aEl arco del círculo de paso a través del cual se mueve el perfil de un diente desde su inicio de contacto hasta que el punto de contacto llega al punto de paso.Arco de rebaje, Q rEl arco del círculo de paso a través del cual se mueve el perfil de un diente desde el contacto en el punto de paso hasta que termina el contacto.Relación de contacto, m c, εEl número de pasos angulares a través de los cuales gira la superficie de un diente desde el principio hasta el final del contacto. De manera simple, se puede definir como una medida del número promedio de dientes en contacto durante el período durante el cual un diente entra y sale del contacto con el engranaje de acoplamiento.Relación de contacto transversal, m p, ε αLa relación de contacto en un plano transversal. Es la relación entre el ángulo de acción y el paso angular. Para engranajes con espirales, se obtiene más directamente como la relación entre la longitud de acción y el paso base.Relación de contacto de las caras, m F, ε βLa relación de contacto en un plano axial, o la relación entre el ancho de la cara y el paso axial. Para engranajes cónicos e hipoides, es la relación entre el avance de la cara y el paso circular.Relación de contacto total, m t, ε γLa suma de la relación de contacto transversal y la relación de contacto de la cara.

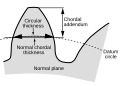

Grosor del diente

Grosor del diente

Grosor del diente Relaciones de espesor

Relaciones de espesor Espesor cordal

Espesor cordal Medición del grosor del diente sobre pasadores

Medición del grosor del diente sobre pasadores Medida de tramo

Medida de tramo Dientes anexos largos y cortos

Dientes anexos largos y cortos

Espesor circularLongitud del arco entre los dos lados de un diente de engranaje, en el círculo de referencia especificado.Espesor circular transversalEspesor circular en el plano transversal.Espesor circular normalEspesor circular en el plano normal. En un engranaje helicoidal se puede considerar como la longitud del arco a lo largo de una hélice normal.Grosor axialEn engranajes helicoidales y tornillos sinfín, espesor del diente en una sección transversal axial en el diámetro de paso estándar.Espesor circular baseEn dientes envolventes, longitud de arco en el círculo base entre las dos curvas envolventes que forman el perfil de un diente.Grosor cordal normalLongitud de la cuerda que subtiende un arco de espesor circular en el plano normal a la hélice de paso. Se puede seleccionar cualquier diámetro de medición conveniente, no necesariamente el diámetro de paso estándar.Anexo cordal (altura cordal)Altura desde la parte superior del diente hasta la cuerda que subtiende el arco circular de espesor. Se puede seleccionar cualquier diámetro de medición conveniente, no necesariamente el diámetro de paso estándar.cambio de perfilDesplazamiento de la línea de referencia de la cremallera básica desde el cilindro de referencia, hecho adimensional al dividir por el módulo normal. Se utiliza para especificar el grosor del diente, a menudo para un juego cero.cambio de cremalleraDesplazamiento de la línea de referencia de la herramienta desde el cilindro de referencia, hecho adimensional al dividir por el módulo normal. Se utiliza para especificar el grosor del diente.Medición sobre pinesMedida de la distancia tomada sobre un pasador colocado en un espacio entre dientes y una superficie de referencia. La superficie de referencia puede ser el eje de referencia del engranaje, una superficie de referencia o uno o dos pasadores colocados en el espacio o espacios entre dientes opuestos al primero. Esta medida se utiliza para determinar el grosor del diente.Medida de tramoMedición de la distancia entre varios dientes en un plano normal. Siempre que el dispositivo de medición tenga superficies de medición paralelas que hagan contacto con una porción no modificada de la envolvente, la medición se realizará a lo largo de una línea tangente al cilindro base. Se utiliza para determinar el grosor del diente.Dientes de apéndice modificadosDientes de engranajes engranados, uno o ambos de los cuales tienen apéndice no estándar.Dientes de profundidad totalDientes en los que la profundidad de trabajo es igual a 2.000 dividido por el paso diametral normal.dientes cortosDientes en los que la profundidad de trabajo es inferior a 2.000 dividido por el paso diametral normal.Dientes de apéndice igualesDientes en los que dos engranajes acoplados tienen apéndices iguales.Dientes de apéndice largos y cortosDientes en los que las adendas de dos engranajes acoplados son desiguales.

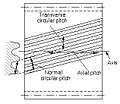

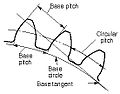

Tono

El paso es la distancia entre un punto en un diente y el punto correspondiente en un diente adyacente. Es una dimensión medida a lo largo de una línea o curva en las direcciones transversal, normal o axial. El uso de la palabra única paso sin calificación puede resultar ambiguo y, por esta razón, es preferible utilizar designaciones específicas como paso circular transversal, paso de base normal, paso axial.

Tono

Tono Paso de dientes

Paso de dientes Relaciones de tono base

Relaciones de tono base Lanzamientos principales

Lanzamientos principales

Paso circular, pDistancia de arco a lo largo de un círculo de paso especificado o línea de paso entre perfiles correspondientes de dientes adyacentes.Paso circular transversal, p tPaso circular en el plano transversal.Paso circular normal, p n, p ePaso circular en el plano normal, y también la longitud del arco a lo largo de la hélice de paso normal entre dientes o roscas helicoidales.Paso axial, p xPaso lineal en un plano axial y en una superficie de paso. En engranajes helicoidales y tornillos sinfín, el paso axial tiene el mismo valor en todos los diámetros. En engranajes de otros tipos, el paso axial puede limitarse a la superficie de paso y puede ser una medida circular. Se prefiere el término paso axial al término paso lineal. El paso axial de un tornillo sinfín helicoidal y el paso circular de su engranaje helicoidal son iguales.Paso de base normal, p N, p bnUn engranaje helicoidal involuto es el paso base en el plano normal. Es la distancia normal entre superficies espirales helicoidales paralelas en el plano de acción en el plano normal, o es la longitud del arco en la hélice base normal. Es una distancia constante en cualquier engranaje helicoidal e involuta.Paso base transversal, p b, p btEn un engranaje envolvente, el paso está en el círculo base oa lo largo de la línea de acción. Los lados correspondientes de los dientes de engranajes helicoidales son curvas paralelas, y el paso base es la distancia constante y fundamental entre ellos a lo largo de una normal común en un plano transversal.Paso diametral (transversal), P dRelación entre el número de dientes y el diámetro de paso estándar en pulgadas.

Reacción

La holgura es el error de movimiento que ocurre cuando los engranajes cambian de dirección. Existe porque siempre hay algún espacio entre la cara trasera del diente impulsor y la cara delantera del diente detrás de él en el engranaje impulsado, y ese espacio debe cerrarse antes de que se pueda transferir la fuerza en la nueva dirección. El término "contragolpe" también se puede utilizar para referirse al tamaño de la brecha, no solo al fenómeno que provoca; por lo tanto, se podría hablar de un par de engranajes que tienen, por ejemplo, "0,1 mm de juego". Se podría diseñar un par de engranajes para que no tengan juego, pero esto presupondría perfección en la fabricación, características de expansión térmica uniformes en todo el sistema y sin lubricante. Por lo tanto, los pares de engranajes están diseñados para tener algo de juego. Por lo general, se obtiene reduciendo el grosor de los dientes de cada engranaje a la mitad de la distancia de separación deseada. Sin embargo, en el caso de un engranaje grande y un piñón pequeño, la holgura generalmente se elimina por completo del engranaje y se le da al piñón dientes de tamaño completo. El contragolpe también se puede proporcionar separando más los engranajes. El juego de un tren de engranajes es igual a la suma del juego de cada par de engranajes, por lo que en trenes largos el juego puede convertirse en un problema.

Para situaciones que requieren precisión, como instrumentación y control, la holgura se puede minimizar a través de una de varias técnicas. Por ejemplo, el engranaje se puede dividir a lo largo de un plano perpendicular al eje, una mitad fijada al eje de la manera habitual, la otra mitad colocada junto a él, libre para girar alrededor del eje, pero con resortes entre las dos mitades que proporcionan par relativo entre ellos, de modo que se consigue, en efecto, un solo engranaje con dientes en expansión. Otro método consiste en afilar los dientes en la dirección axial y dejar que el engranaje se deslice en la dirección axial para compensar la holgura.

Cambio de marchas

En algunas máquinas (p. ej., automóviles) es necesario alterar la relación de transmisión para adaptarla a la tarea, un proceso conocido como cambio de marcha o cambio de marcha. Hay varias formas de cambiar de marcha, por ejemplo:

- Transmisión manual

- Transmisión automática

- Engranajes de cambio, que en realidad son ruedas dentadas en combinación con una cadena de rodillos

- Engranajes de cubo (también llamados engranajes epicicloidales o engranajes de sol y planeta)

Hay varios resultados del cambio de marchas en los vehículos de motor. En el caso de las emisiones de ruido del vehículo, se emiten niveles de sonido más altos cuando el vehículo está en marchas más bajas. La vida útil de diseño de los engranajes de relación más baja es más corta, por lo que se pueden usar engranajes más baratos, que tienden a generar más ruido debido a una relación de superposición más pequeña y una menor rigidez de malla, etc. que los engranajes helicoidales utilizados para relaciones altas. Este hecho se ha utilizado para analizar el sonido generado por los vehículos desde finales de la década de 1960 y se ha incorporado a la simulación del ruido de las vías urbanas y al diseño correspondiente de las barreras acústicas urbanas a lo largo de las vías.

Perfil de diente

Perfil de un engranaje recto

Perfil de un engranaje recto Vender a menor precio que

Vender a menor precio que

Un perfil es un lado de un diente en una sección transversal entre el círculo exterior y el círculo de la raíz. Por lo general, un perfil es la curva de intersección de la superficie de un diente y un plano o superficie normal a la superficie de paso, como el plano transversal, normal o axial.

La curva de filete (filete de raíz) es la parte cóncava del perfil del diente donde se une a la parte inferior del espacio del diente.

Como se mencionó cerca del comienzo del artículo, el logro de una relación de velocidad no fluctuante depende del perfil de los dientes. La fricción y el desgaste entre dos engranajes también depende del perfil del diente. Hay una gran cantidad de perfiles de dientes que proporcionan relaciones de velocidad constantes. En muchos casos, dada una forma de diente arbitraria, es posible desarrollar un perfil de diente para el engranaje de acoplamiento que proporcione una relación de velocidad constante. Sin embargo, dos perfiles de dientes de velocidad constante son los más utilizados en los tiempos modernos: el cicloide y el involuto.. La cicloide fue más común hasta finales del siglo XIX. Desde entonces, la envolvente la ha reemplazado en gran medida, particularmente en aplicaciones de trenes de transmisión. La cicloide es, en cierto modo, la forma más interesante y flexible; sin embargo, la evoluta tiene dos ventajas: es más fácil de fabricar y permite que la separación de centro a centro de los engranajes varíe en algún rango sin arruinar la constancia de la relación de velocidad. Los engranajes cicloidales solo funcionan correctamente si el espacio entre centros es exactamente el correcto. Los engranajes cicloidales todavía se utilizan en los relojes mecánicos.

Un socavado es una condición en los dientes de engranajes generados cuando cualquier parte de la curva de filete se encuentra dentro de una línea dibujada tangente al perfil de trabajo en su punto de unión con el filete. Se puede introducir deliberadamente una muesca para facilitar las operaciones de acabado. Con socavado, la curva de empalme intersecta el perfil de trabajo. Sin rebaje, la curva de filete y el perfil de trabajo tienen una tangente común.

Materiales de engranajes

Numerosas aleaciones no ferrosas, fundiciones, pulvimetalurgia y plásticos se pueden utilizar en la fabricación de engranajes. Sin embargo, los aceros son los más utilizados debido a su alta relación resistencia-peso y bajo costo. El plástico se usa comúnmente cuando el costo o el peso son una preocupación. Un engranaje de plástico diseñado correctamente puede reemplazar el acero en muchos casos porque tiene muchas propiedades deseables, incluida la tolerancia a la suciedad, el engrane a baja velocidad, la capacidad de "saltar" bastante bieny la capacidad de fabricarse con materiales que no necesitan lubricación adicional. Los fabricantes han utilizado engranajes de plástico para reducir los costos de los artículos de consumo, incluidas fotocopiadoras, dispositivos de almacenamiento óptico, dínamos baratos, equipos de audio de consumo, servomotores e impresoras. Otra ventaja del uso de plásticos, anteriormente (como en la década de 1980), fue la reducción de los costos de reparación de ciertas máquinas costosas. En casos de atascos graves (como el del papel en una impresora), los dientes del engranaje de plástico se liberarían de su sustrato, lo que permitiría que el mecanismo de accionamiento girara libremente (en lugar de dañarse al esforzarse contra el atasco). Este uso de dientes de engranaje "de sacrificio" evitó destruir el motor mucho más caro y las piezas relacionadas. Este método ha sido reemplazado, en diseños más recientes,

Pasos estándar y el sistema de módulos

Aunque los engranajes se pueden fabricar con cualquier paso, por conveniencia e intercambiabilidad se utilizan con frecuencia pasos estándar. El paso es una propiedad asociada con las dimensiones lineales y, por lo tanto, difiere si los valores estándar están en el sistema métrico o imperial (pulgadas). Usando medidas en pulgadas, se eligen valores de paso diametral estándar con unidades de "por pulgada"; el paso diametral es el número de dientes en un engranaje de una pulgada de diámetro de paso. Los valores estándar comunes para engranajes rectos son 3, 4, 5, 6, 8, 10, 12, 16, 20, 24, 32, 48, 64, 72, 80, 96, 100, 120 y 200. Ciertos pasos estándar como como medidas de 1/10 y 1/20 de pulgada, que engranan con un bastidor lineal, son en realidad de paso circular (lineal)valores con unidades de "pulgadas"

Cuando las dimensiones de los engranajes están en el sistema métrico, la especificación del paso es generalmente en términos de módulo o módulo, que es efectivamente una medida de longitud a lo largo del diámetro del paso. Por módulo se entiende el diámetro primitivo en milímetros dividido por el número de dientes. Cuando el módulo se basa en medidas en pulgadas, se conoce como módulo inglés para evitar confusiones con el módulo métrico. El módulo es una dimensión directa, a diferencia del paso diametral, que es una dimensión inversa ("hilos por pulgada"). Así, si el diámetro de paso de un engranaje es de 40 mm y el número de dientes 20, el módulo es 2, lo que significa que hay 2 mm de diámetro de paso por cada diente.Los valores de módulo estándar preferidos son 0,1, 0,2, 0,3, 0,4, 0,5, 0,6, 0,8, 1,0, 1,25, 1,5, 2,0, 2,5, 3, 4, 5, 6, 8, 10, 12, 16, 20, 25, 32, 40 y 50.

Fabricar

A partir de 2014, se estima que el 80% de todos los engranajes producidos en todo el mundo se fabrican mediante moldeo en forma de red. Los engranajes moldeados suelen ser pulvimetalúrgicos o plásticos. Muchos engranajes se terminan cuando salen del molde (incluidos los engranajes de plástico moldeado por inyección y metal fundido a presión), pero los engranajes de metal en polvo requieren sinterización y las fundiciones en arena o las fundiciones de inversión requieren corte de engranajes u otro mecanizado para terminarlos. La forma más común de tallado de engranajes es el tallado, pero también existen la conformación de engranajes, el fresado y el brochado. La impresión 3D como método de producción se está expandiendo rápidamente. Para los engranajes de metal en las transmisiones de automóviles y camiones, los dientes se tratan con calor para hacerlos más duros y más resistentes al desgaste, dejando el núcleo suave y resistente. Para engranajes grandes que son propensos a deformarse, se usa una prensa de templado.

Modelo de engranajes en la física moderna.

La física moderna adoptó el modelo de engranajes de diferentes maneras. En el siglo XIX, James Clerk Maxwell desarrolló un modelo de electromagnetismo en el que las líneas de campo magnético eran tubos giratorios de fluido incompresible. Maxwell usó una rueda dentada y la llamó "rueda ociosa" para explicar la corriente eléctrica como una rotación de partículas en direcciones opuestas a las de las líneas de campo giratorias.

Más recientemente, la física cuántica utiliza "engranajes cuánticos" en su modelo. Un grupo de engranajes puede servir como modelo para varios sistemas diferentes, como un dispositivo nanomecánico construido artificialmente o un grupo de moléculas anulares.

La hipótesis de las tres ondas compara la dualidad onda-partícula con un engranaje cónico.

Mecanismo de engranajes en el mundo natural.

El mecanismo de engranajes se consideraba anteriormente exclusivamente artificial, pero ya en 1957 se habían reconocido engranajes en las patas traseras de varias especies de saltamontes y científicos de la Universidad de Cambridge caracterizaron su significado funcional en 2013 al tomar fotografías de alta velocidad de las ninfas. de Issus coleoptratus en la Universidad de Cambridge. Estos engranajes se encuentran solo en las formas de ninfa de todos los saltamontes y se pierden durante la muda final a la etapa adulta. En I. coleoptratus, cada pata tiene una tira de dientes de 400 micrómetros, un radio de paso de 200 micrómetros, con 10 a 12 dientes de engranaje recto completamente entrelazados, que incluyen curvas fileteadas en la base de cada diente para reducir el riesgo de corte.La articulación gira como engranajes mecánicos y sincroniza las patas traseras de Issus cuando salta dentro de los 30 microsegundos, evitando la rotación de guiñada. Los engranajes no están conectados todo el tiempo. Uno está ubicado en cada una de las patas traseras del insecto juvenil, y cuando se prepara para saltar, los dos juegos de dientes se traban. Como resultado, las patas se mueven casi al unísono, dando al insecto más poder a medida que los engranajes giran hasta su punto de parada y luego se desbloquean.

Contenido relacionado

Sinterización

Armadura reactiva

Cola de prioridad