Convertidor Bessemer

El convertidor Bessemer es un tipo de horno en forma de pera inventado en 1856 por Henry Bessemer y utilizado en la producción industrial de acero para reducir el exceso de carbono presente en el arrabio fundido producido en el alto horno. Este convertidor es capaz de convertir arrabio líquido en acero.

Fue el primer horno que permitió la producción de acero en una sola fase de procesamiento. También conocido como horno Bessemer es el horno usado para la fundición del proceso Bessemer, le seguirán luego otros convertidores que siempre estarán basados en Bessemer, corrigiendo sus aspectos negativos.

Medidas del horno

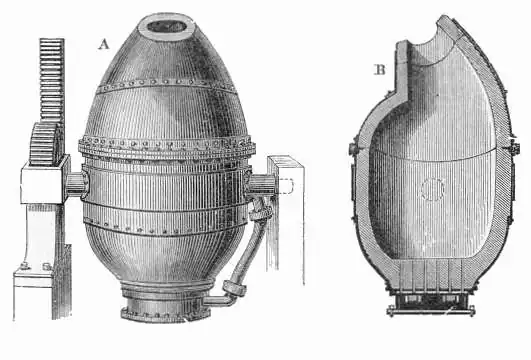

El convertidor tiene una capacidad media de 10/20 t de fundición líquida para una altura de 4 a 6 my un diámetro de 3 a 4 m. El contenedor, como se ve en la figura, está revestido interiormente con material refractario y presenta una abertura en la parte superior que, gracias al movimiento basculante que permiten los pasadores laterales, permite una rápida carga y descarga del propio horno. En la parte inferior hay una cámara a la que llega el aire bombeado a través del tubo que se ve en la parte inferior derecha de la figura A. De esa cámara parten a su vez unos orificios que aseguran que el aire bombeado llegue al interior del horno (como se ve en la parte inferior de la figura B). Las altas temperaturas combinadas con el alto porcentaje de carbono contenido en el hierro fundido y el oxígeno contenido en el aire introducido en el horno reaccionan formando características ráfagas de fuego que salen de la boca del horno. De esta forma se consume el exceso de carbono del hierro fundido, quedando el acero en la panza del horno.

A partir de los modelos originales, otros inventores han estudiado modelos especializados, adecuados para el tratamiento de diferentes tipos de hierro fundido. Un ejemplo es el de Sidney Thomas que, para tratar el hierro fundido de Lorraine, que tiene un alto contenido en fósforo, decidió revestir el interior de los hornos con piedra caliza. Este, fijado con fósforo, dio lugar a un residuo de producción, el fosfato cálcico, que resultó valioso para la fertilización fosfatada y que durante años llevó el nombre de escoria Thomas.

La mayor evolución del horno Bessemer se desarrolló a principios del siglo XX introduciendo el uso de oxígeno puro en la cámara, consiguiendo producir acero a partir de hierro fundido y chatarra de hierro e incluso partiendo de minerales de hierro.

Comparación con otras tecnologías

La presencia de azufre y fósforo disminuye la calidad del acero producido: por eso al azufre y al fósforo se les llama "contaminantes" y es necesario que su concentración sea lo más baja posible.

El convertidor Bessemer tiene un revestimiento refractario ácido. Por este motivo no es posible utilizar cal viva para eliminar el azufre presente en el hierro fundido, ya que la cal viva es una sustancia básica y atacaría el revestimiento del horno (debido a una reacción ácido-base), con graves consecuencias estructurales.

Hornos como el Bessemer, Thomas, Thomas mejorado, Martin y Martin-Siemens ya no se utilizan por costos, tiempos y calidad de los productos obtenidos; mientras que el convertidor LD proporciona acero de alta calidad en un tiempo relativamente corto ("relativamente" porque depende de la cantidad de material ingresado).

Contenido relacionado

Loza dorada

Vidrio anglosajón

Magnanería