Proceso Bessemer

El proceso Bessemer fue el primer método industrial de bajo costo para la producción en masa de acero. Este proceso implementa un convertidor Bessemer que permite la fabricación de acero a partir de arrabio fundido, y fue inventado en 1856 por Henry Bessemer. Su principio fundamental radica en la eliminación de impurezas del hierro mediante la oxidación, proceso que se logra soplando aire a través del hierro fundido. Esta oxidación no solo purifica el hierro, sino que también incrementa y mantiene su temperatura, asegurando que permanezca en estado líquido.

Antes de su implementación en Europa, técnicas similares de descarburación con aire ya se habían utilizado en otras partes del mundo, aunque no a nivel industrial. Por ejemplo, en el siglo XI, el erudito chino Shen Kuo describió un proceso parecido, empleado en la industria siderúrgica china. Y más tarde, en el siglo XVII, los relatos de viajeros europeos permiten inferir su uso también en Japón.

El proceso Bessemer debe su nombre a Henry Bessemer, un ingeniero inglés que lo patentó en 1856. Existe cierta controversia en torno a su descubrimiento, ya que se ha sugerido que el inventor estadounidense William Kelly también lo desarrolló de manera independiente en 1851, aunque es un tema controvertido. Lo cierto es que durante la segunda mitad del siglo XIX las técnicas de producción de acero fueron recibieron la atención de los inventores de la época, pues nueve años más tarde se patentaría el horno de solera abierta, en 1865.

Una variante importante del proceso Bessemer es el conocido como proceso Gilchrist-Thomas o proceso Bessemer-base, nombrado así por los investigadores ingleses Percy Gilchrist y Sidney Gilchrist Thomas en 1877. Esta versión se distingue por el uso de un revestimiento refractario alcalino (base), lo que amplía la gama de arrabios que pueden ser procesados.

El proceso Bessemer sentó las bases para el desarrollo y la mejora de técnicas posteriores en la fabricación de acero, teniendo un papel crucial durante la revolución industrial y en la modernización de la industria metalúrgica europea y americana.

HSD

Historia

Antecesores del proceso Bessemer

Desde el siglo XI existe en el este de Asia un sistema similar al proceso de Bessemer. El historiador económico Robert Hartwell escribe que los chinos de la dinastía Song (960–1279 EC) innovaron una "descarbonización parcial" método de forja repetida de hierro fundido bajo un chorro de aire frío. El sinólogo Joseph Needham y el historiador de la metalurgia Theodore A. Wertime han descrito el método como un predecesor del proceso Bessemer de fabricación de acero. Este proceso fue descrito por primera vez por el prolífico erudito y polimático funcionario del gobierno Shen Kuo (1031-1095) en 1075, cuando visitó Cizhou. Hartwell afirma que quizás el primer centro donde se practicó esto fue el gran distrito de producción de hierro a lo largo de la frontera entre Henan y Hebei durante el siglo XI.

En el siglo XV, se desarrolló en Europa el proceso Finery, otro proceso que comparte el principio de soplado de aire con el proceso Bessemer. En 1740, Benjamin Huntsman desarrolló la técnica del crisol para la fabricación de acero, en su taller del distrito de Handsworth en Sheffield. Este proceso tuvo un enorme impacto en la cantidad y calidad de la producción de acero, pero no estaba relacionado con el proceso de tipo Bessemer que empleaba la descarburación.

Es posible que los japoneses hayan utilizado un proceso de tipo Bessemer, que fue observado por viajeros europeos en el siglo XVII. El aventurero Johan Albrecht de Mandelslo describe el proceso en un libro publicado en inglés en 1669. Escribe: "Tienen, entre otros, un invento particular para fundir el hierro, sin usar fuego, echándolo en un tun hecho por dentro sin como medio pie de tierra, donde lo guardan con continuo soplado, lo sacan a cucharones llenos, para darle la forma que les place. Según el historiador Donald Wagner, Mandelslo no visitó personalmente Japón, por lo que su descripción del proceso probablemente se derive de relatos de otros europeos que habían viajado a Japón. Wagner cree que el proceso japonés puede haber sido similar al proceso de Bessemer, pero advierte que las explicaciones alternativas también son plausibles.

Patente de Bessemer

Entre principios y mediados de la década de 1850, el inventor estadounidense William Kelly experimentó con un método similar al proceso de Bessemer. Wagner

escribe que Kelly puede haberse inspirado en técnicas introducidas por herreros chinos contratados por Kelly en 1854. La afirmación de que tanto Kelly como Bessemer inventaron el mismo proceso sigue siendo controvertida. Cuando Scientific American informó sobre la patente de Bessemer para el proceso, Kelly respondió escribiendo una carta a la revista. En la carta, Kelly afirma que había experimentado previamente con el proceso y afirma que Bessemer sabía del descubrimiento de Kelly. Escribió que "tengo razones para creer que mi descubrimiento se conoció en Inglaterra hace tres o cuatro años, cuando varios charcos ingleses visitaron este lugar para ver mi nuevo proceso". Varios de ellos han regresado desde entonces a Inglaterra y es posible que hayan hablado de mi invento allí." Se sugiere que el proceso de Kelly fue menos desarrollado y menos exitoso que el proceso de Bessemer.

Sir Henry Bessemer describió el origen de su invento en su autobiografía escrita en 1890. Durante el estallido de la Guerra de Crimea, muchos industriales e inventores ingleses se interesaron en la tecnología militar. Según Bessemer, su invento se inspiró en una conversación con Napoleón III en 1854 sobre el acero necesario para una mejor artillería. Bessemer afirmó que "fue la chispa que encendió una de las mayores revoluciones que el presente siglo ha tenido que registrar, ya que durante mi viaje solitario en un taxi esa noche de Vincennes a París, me decidí a intentar lo que quería". podría mejorar la calidad del hierro en la fabricación de armas." En ese momento, el acero se usaba solo para fabricar artículos pequeños como cubiertos y herramientas, pero era demasiado caro para los cañones. A partir de enero de 1855, comenzó a trabajar en una forma de producir acero en las cantidades masivas requeridas para la artillería y en octubre presentó su primera patente relacionada con el proceso Bessemer. Patentó el método un año después, en 1856.

Bessemer otorgó la patente de su proceso a cuatro maestros del hierro, por un total de 27 000 libras esterlinas, pero los licenciatarios no lograron producir la calidad de acero que había prometido: era "podrido en caliente y podrido en frío". según su amigo, William Clay, y luego los volvió a comprar por £ 32,500. Su plan había sido ofrecer las licencias a una empresa en cada una de varias áreas geográficas, a un precio de regalía por tonelada que incluía una tasa más baja sobre una proporción de su producción para fomentar la producción, pero no una proporción tan grande como para que pudieran deciden reducir sus precios de venta. Con este método, esperaba hacer que el nuevo proceso ganara en posición y participación en el mercado.

Se dio cuenta de que el problema técnico se debía a las impurezas en el hierro y concluyó que la solución residía en saber cuándo cerrar el flujo de aire en su proceso para que las impurezas se quemaran pero quedara la cantidad justa de carbono.. Sin embargo, a pesar de gastar decenas de miles de libras en experimentos, no pudo encontrar la respuesta. Ciertos grados de acero son sensibles al 78% de nitrógeno que formaba parte del chorro de aire que pasaba a través del acero.

La solución fue descubierta por primera vez por el metalúrgico inglés Robert Forester Mushet, quien había llevado a cabo miles de experimentos en el Bosque de Dean. Su método consistía en quemar primero, en la medida de lo posible, todas las impurezas y el carbono, y luego reintroducir el carbono y el manganeso añadiendo una cantidad exacta de spiegeleisen, una aleación de hierro y manganeso con trazas de carbono. y silicio. Esto tuvo el efecto de mejorar la calidad del producto terminado, aumentando su maleabilidad, su capacidad para resistir el laminado y el forjado a altas temperaturas y haciéndolo más adecuado para una amplia gama de usos. La patente de Mushet finalmente caducó debido a la incapacidad de Mushet para pagar las tarifas de la patente y fue adquirida por Bessemer. Bessemer ganó más de 5 millones de dólares en regalías de las patentes.

La primera empresa en licenciar el proceso fue la firma de Manchester de W & J Galloway, y lo hicieron antes de que Bessemer lo anunciara en Cheltenham en 1856. No están incluidos en su lista de los cuatro a quienes reembolsó los derechos de licencia. Sin embargo, posteriormente rescindieron su licencia en 1858 a cambio de la oportunidad de invertir en una sociedad con Bessemer y otros. Esta asociación comenzó a fabricar acero en Sheffield a partir de 1858, inicialmente utilizando arrabio de carbón vegetal importado de Suecia. Esta fue la primera producción comercial.

El comerciante y cónsul sueco Göran Fredrik Göransson también compró una participación del 20 % en la patente de Bessemer para su uso en Suecia y Noruega durante una visita a Londres en 1857. Durante la primera mitad de 1858, Göransson, junto con un pequeño grupo de ingenieros, experimentó con el proceso Bessemer en Edsken, cerca de Hofors, Suecia, antes de finalmente tener éxito. Más tarde, en 1858, se reunió nuevamente con Henry Bessemer en Londres, logró convencerlo de su éxito con el proceso y negoció el derecho a vender su acero en Inglaterra. La producción continuó en Edsken, pero era demasiado pequeña para la producción a escala industrial necesaria. En 1862, Göransson construyó una nueva fábrica para su empresa Högbo Iron and Steel Works en la orilla del lago Storsjön, donde se fundó la ciudad de Sandviken. La empresa pasó a llamarse Sandviken's Ironworks, siguió creciendo y finalmente se convirtió en Sandvik en la década de 1970.

Revolución industrial en Estados Unidos

Alexander Lyman Holley contribuyó significativamente al éxito del acero Bessemer en los Estados Unidos. Su A Treatise on Ordnance and Armor es una obra importante sobre las prácticas contemporáneas de fabricación de armas y fabricación de acero. En 1862, visitó la fábrica de Sheffield de Bessemer y se interesó en obtener la licencia del proceso para su uso en los EE. UU. Al regresar a los EE. UU., Holley se reunió con dos productores de hierro de Troy, Nueva York, John F. Winslow y John Augustus Griswold, quienes le pidieron que regresara al Reino Unido y negociara con el Banco de Inglaterra en su nombre. Holley obtuvo una licencia para que Griswold y Winslow usaran los procesos patentados de Bessemer y regresó a los Estados Unidos a finales de 1863.

El trío comenzó a instalar una fábrica en Troy, Nueva York, en 1865. La fábrica contenía una serie de innovaciones de Holley que mejoraron enormemente la productividad con respecto a la fábrica de Bessemer en Sheffield, y los propietarios dieron una exitosa exposición pública en 1867. La fábrica de Troy atrajo la atención del Ferrocarril de Pensilvania, que quería utilizar el nuevo proceso para fabricar rieles de acero. Financió el segundo molino de Holley como parte de su subsidiaria Pennsylvania Steel. Entre 1866 y 1877, los socios pudieron licenciar un total de 11 acerías Bessemer.

Uno de los inversores que atrajeron fue Andrew Carnegie, quien vio una gran promesa en la nueva tecnología del acero después de una visita a Bessemer en 1872, y la vio como un complemento útil para sus negocios existentes, Keystone Bridge Company y Union Iron. Obras. Holley construyó la nueva acería para Carnegie y continuó mejorando y refinando el proceso. La nueva planta, conocida como Edgar Thomson Steel Works, se inauguró en 1875 e inició el crecimiento de los Estados Unidos como uno de los principales productores mundiales de acero. Usando el proceso Bessemer, Carnegie Steel pudo reducir los costos de los rieles de ferrocarril de acero de $100 a $50 por tonelada entre 1873 y 1875. El precio del acero siguió cayendo hasta que Carnegie vendió rieles a $18 por tonelada en la década de 1890. Antes de la apertura de Carnegie's Thomson Works, la producción de acero en los Estados Unidos ascendía a unas 157.000 toneladas al año. Para 1910, las empresas estadounidenses producían 26 millones de toneladas de acero al año.

William Walker Scranton, gerente y propietario de Lackawanna Iron & Coal Company en Scranton, Pensilvania, también había investigado el proceso en Europa. Construyó un molino en 1876 utilizando el proceso Bessemer para rieles de acero y cuadriplicó su producción.

El acero Bessemer se utilizó en los Estados Unidos principalmente para rieles de ferrocarril. Durante la construcción del puente de Brooklyn, surgió una gran disputa sobre si se debería usar acero de crisol en lugar del acero Bessemer, que es más económico. En 1877, Abram Hewitt escribió una carta instando en contra del uso de acero Bessemer en la construcción del Puente de Brooklyn. Se habían presentado ofertas tanto para acero de crisol como para acero Bessemer; John A. Roebling's Sons presentó la oferta más baja por el acero Bessemer, pero siguiendo las instrucciones de Hewitt, el contrato se adjudicó a J. Lloyd Haigh Co.

Detalles técnicos

Usando el proceso Bessemer, tomó entre 10 y 20 minutos convertir de tres a cinco toneladas de hierro en acero; antes se necesitaba al menos un día completo de calentamiento, agitación y recalentamiento para lograrlo.

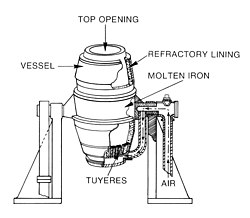

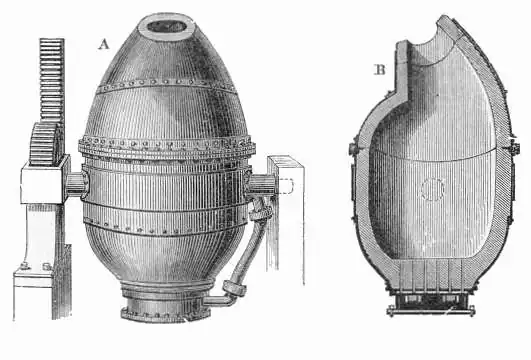

Oxidación

El soplado de aire a través del arrabio fundido introduce oxígeno en la masa fundida, lo que provoca la oxidación y elimina las impurezas que se encuentran en el arrabio, como el silicio, el manganeso y el carbono en forma de óxidos. Estos óxidos escapan como gas o forman una escoria sólida. El revestimiento refractario del convertidor también juega un papel en la conversión: se pueden usar revestimientos de arcilla cuando hay poco fósforo en la materia prima, y el propio Bessemer usó arenisca de ganister: esto se conoce como Bessemer ácido. proceso. Cuando el contenido de fósforo es alto, se requieren revestimientos de dolomita o, a veces, de magnesita, en el proceso básico de piedra caliza Bessemer, consulte a continuación. Para producir acero con las propiedades deseadas, se pueden agregar al acero fundido aditivos como spiegeleisen (una aleación de ferromanganeso) una vez que se hayan eliminado las impurezas.

Gestión del proceso

Cuando se formó el acero requerido, se vertió en cucharones y luego se transfirió a moldes mientras se dejaba la escoria más ligera. El proceso de conversión, llamado "golpe", se completó en aproximadamente 20 minutos. Durante este período, el progreso de la oxidación de las impurezas se juzgó por el aspecto de la llama que salía de la boca del convertidor. El uso moderno de métodos fotoeléctricos para registrar las características de la llama ayudó mucho al soplador a controlar la calidad del producto final. Después del golpe, se recarburaba el metal líquido hasta el punto deseado y se añadían otros materiales de aleación, según el producto deseado.

Un convertidor Bessemer podría tratar un "calor" (lote de metal caliente) de 5 a 30 toneladas a la vez. Por lo general, se operaban en pares, uno se soplaba mientras que el otro se llenaba o sangraba.

Procesos posteriores al Bessemer

A principios del siglo XIX, el proceso de pudelación estaba muy extendido. Hasta que los avances tecnológicos hicieron posible trabajar a temperaturas más altas, las impurezas de la escoria no se podían eliminar por completo, pero el horno de reverbero hizo posible calentar el hierro sin colocarlo directamente en el fuego, ofreciendo cierto grado de protección contra la impureza de la fuente de combustible.. Así, con el advenimiento de esta tecnología, el carbón comenzó a reemplazar al carbón como combustible. El proceso Bessemer permitió producir acero sin combustible, utilizando las impurezas del hierro para generar el calor necesario. Esto redujo drásticamente los costos de producción de acero, pero las materias primas con las características requeridas podían ser difíciles de encontrar.

El acero de alta calidad se fabricó mediante el proceso inverso de agregar carbono al hierro forjado sin carbono, generalmente importado de Suecia. El proceso de fabricación, denominado proceso de cementación, consistía en calentar barras de hierro forjado junto con carbón vegetal durante periodos de hasta una semana en una caja de piedra alargada. Esto produjo acero blister. El acero alveolar se colocó en un crisol con hierro forjado y se fundió, produciendo acero al crisol. Se quemaron hasta 3 toneladas de coque caro por cada tonelada de acero producido. Dicho acero, cuando se enrollaba en barras, se vendía entre 50 y 60 libras esterlinas (aproximadamente entre 3390 y 4070 libras esterlinas en 2008) la tonelada larga. Sin embargo, la parte más difícil y laboriosa del proceso fue la producción de hierro forjado en forjas finas en Suecia.

Este proceso se perfeccionó en el siglo XVIII con la introducción de las técnicas de fabricación de acero en crisol de Benjamin Huntsman, que añadían tres horas adicionales de tiempo de cocción y requerían grandes cantidades adicionales de coque. Al fabricar acero al crisol, las barras de acero alveolar se rompían en pedazos y se fundían en pequeños crisoles, cada uno con un contenido aproximado de 20 kg. Esto produjo acero de crisol de mayor calidad pero aumentó el costo. El proceso Bessemer redujo el tiempo necesario para fabricar acero de esta calidad a alrededor de media hora y solo requirió el coque necesario inicialmente para fundir el arrabio. Los primeros convertidores Bessemer producían acero a 7 libras esterlinas la tonelada larga, aunque inicialmente se vendía a alrededor de 40 libras esterlinas la tonelada.

Proceso Bessemer ácido y base

Sidney Gilchrist Thomas, un londinense de padre galés, era un químico industrial que decidió abordar el problema del fósforo en el hierro, lo que resultó en la producción de acero de baja calidad. Creyendo que había descubierto una solución, se puso en contacto con su primo, Percy Gilchrist, que era químico en Blaenavon Ironworks. El gerente en ese momento, Edward Martin, ofreció a Sidney equipos para pruebas a gran escala y lo ayudó a redactar una patente que se obtuvo en mayo de 1878. El invento de Sidney Gilchrist Thomas consistía en usar dolomita o, a veces, revestimientos de piedra caliza para el convertidor Bessemer en lugar de arcilla, y se lo conoció como el 'básico' Bessemer en lugar del 'ácido' Proceso Bessemer. Una ventaja adicional fue que los procesos formaron más escoria en el convertidor, y esto podría recuperarse y usarse de manera muy rentable como fertilizante de fosfato.

Importancia del proceso Bessemer

En 1898, Scientific American publicó un artículo llamado Bessemer Steel and its Effect on the World explicando los efectos económicos significativos del aumento de la oferta de acero barato. Señalaron que la expansión de los ferrocarriles en regiones del país que anteriormente estaban escasamente habitadas había llevado al asentamiento en esas regiones y había hecho rentable el comercio de ciertos bienes, que anteriormente había sido demasiado costoso de transportar.

El proceso Bessemer revolucionó la fabricación de acero al reducir su costo, de £ 40 por tonelada larga a £ 6-7 por tonelada larga, además de aumentar considerablemente la escala y la velocidad de producción de esta materia prima vital. El proceso también redujo los requisitos de mano de obra para la fabricación de acero. Antes de que se introdujera, el acero era demasiado caro para hacer puentes o armazones para edificios y, por lo tanto, el hierro forjado se había utilizado durante toda la Revolución Industrial. Después de la introducción del proceso Bessemer, el acero y el hierro forjado pasaron a tener precios similares, y algunos usuarios, principalmente los ferrocarriles, recurrieron al acero. Los problemas de calidad, como la fragilidad causada por el nitrógeno en el aire que sopla, impidieron que el acero Bessemer se usara para muchas aplicaciones estructurales. El acero de hogar abierto era adecuado para aplicaciones estructurales.

El acero mejoró enormemente la productividad de los ferrocarriles. Los rieles de acero duraron diez veces más que los de hierro. Los rieles de acero, que se volvieron más pesados a medida que caían los precios, podían transportar locomotoras más pesadas, que podían tirar de trenes más largos. Los vagones de acero eran más largos y podían aumentar el peso de la carga al vagón de 1:1 a 2:1.

Ya en 1895 en el Reino Unido se notaba que el apogeo del proceso Bessemer había terminado y que predominaba el método de hogar abierto. El Iron and Coal Trades Review dijo que estaba "en un estado semimoribundo". Año tras año, no sólo ha dejado de progresar, sino que ha decaído absolutamente." Se ha sugerido, tanto en ese momento como más recientemente, que la causa de esto fue la falta de personal capacitado e inversión en tecnología más que algo intrínseco al proceso en sí. Por ejemplo, una de las principales causas del declive de la gigantesca empresa siderúrgica Bolckow Vaughan de Middlesbrough fue que no logró actualizar su tecnología. El proceso básico, el proceso Thomas-Gilchrist, permaneció en uso por más tiempo, especialmente en Europa continental, donde los minerales de hierro tenían un alto contenido de fósforo y el proceso de hogar abierto no podía eliminar todo el fósforo; casi todo el acero de construcción económico en Alemania se produjo con este método en las décadas de 1950 y 1960. Eventualmente fue reemplazado por la fabricación de acero de oxígeno básico.

Obsolescencia del Bessemer

En los EE. UU., la producción de acero comercial con este método se detuvo en 1968. Fue reemplazado por procesos como el proceso de oxígeno básico (Linz-Donawitz), que ofrecía un mejor control de la química final. El proceso de Bessemer fue tan rápido (10 a 20 minutos por calor) que permitió poco tiempo para el análisis químico o el ajuste de los elementos de aleación en el acero. Los convertidores Bessemer no eliminaron el fósforo de manera eficiente del acero fundido; a medida que los minerales con bajo contenido de fósforo se volvieron más caros, los costos de conversión aumentaron. El proceso permitió cargar solo una cantidad limitada de chatarra de acero, lo que aumentó aún más los costos, especialmente cuando la chatarra era económica. El uso de la tecnología de hornos de arco eléctrico compitió favorablemente con el proceso Bessemer, lo que resultó en su obsolescencia.

La fabricación de acero con oxígeno básico es esencialmente una versión mejorada del proceso Bessemer (descarburación mediante la inyección de oxígeno como gas en el calor en lugar de quemar el exceso de carbono agregando sustancias que transportan oxígeno al calor). Henry Bessemer conocía las ventajas del chorro de oxígeno puro sobre el chorro de aire, pero la tecnología del siglo XIX no estaba lo suficientemente avanzada como para permitir la producción de las grandes cantidades de oxígeno puro necesarias para que fuera económico.

Contenido relacionado

Historia de la Óptica

Historia de la nanotecnología

Filosofía de la inteligencia artificial