Conmutador (eléctrico)

Un conmutador es un interruptor eléctrico giratorio en ciertos tipos de motores eléctricos y generadores eléctricos que invierte periódicamente la dirección de la corriente entre el rotor y el circuito externo. Consiste en un cilindro compuesto por múltiples segmentos metálicos de contacto en el inducido giratorio de la máquina. Dos o más contactos eléctricos llamados "escobillas" hecho de un material conductor blando como el carbón presiona contra el conmutador, haciendo contacto deslizante con los segmentos sucesivos del conmutador a medida que gira. Los devanados (bobinas de alambre) en la armadura están conectados a los segmentos del conmutador.

Los conmutadores se utilizan en máquinas de corriente continua (CC): dínamos (generadores de CC) y muchos motores de CC, así como motores universales. En un motor, el conmutador aplica corriente eléctrica a los devanados. Al invertir la dirección de la corriente en los devanados giratorios cada media vuelta, se produce una fuerza giratoria constante (par). En un generador, el conmutador recoge la corriente generada en los devanados, invirtiendo la dirección de la corriente con cada media vuelta, sirviendo como un rectificador mecánico para convertir la corriente alterna de los devanados en corriente continua unidireccional en el circuito de carga externo. La primera máquina de tipo conmutador de corriente continua, la dínamo, fue construida por Hippolyte Pixii en 1832, a partir de una sugerencia de André-Marie Ampère.

Los conmutadores son relativamente ineficientes y también requieren un mantenimiento periódico, como el reemplazo de las escobillas. Por lo tanto, las máquinas conmutadas están disminuyendo en uso, siendo reemplazadas por máquinas de corriente alterna (CA) y, en los últimos años, por motores de CC sin escobillas que utilizan interruptores semiconductores.

Principio de funcionamiento

Un conmutador consta de un conjunto de barras de contacto fijadas al eje giratorio de una máquina y conectadas a los devanados del inducido. A medida que gira el eje, el conmutador invierte el flujo de corriente en un devanado. Para un solo devanado de armadura, cuando el eje ha dado media vuelta completa, el devanado ahora está conectado de modo que la corriente fluya a través de él en la dirección opuesta a la inicial. En un motor, la corriente del inducido hace que el campo magnético fijo ejerza una fuerza de rotación, o un par, sobre el devanado para hacerlo girar. En un generador, el par mecánico aplicado al eje mantiene el movimiento del devanado del inducido a través del campo magnético estacionario, induciendo una corriente en el devanado. Tanto en el caso del motor como del generador, el conmutador invierte periódicamente la dirección del flujo de corriente a través del devanado para que el flujo de corriente en el circuito externo a la máquina continúe en una sola dirección.

Conmutador práctico más simple

|  |  |

Los conmutadores prácticos tienen al menos tres segmentos de contacto, para evitar un "muerto" punto donde dos escobillas conectan simultáneamente solo dos segmentos del conmutador. Las escobillas se hacen más anchas que el espacio aislado, para asegurar que las escobillas estén siempre en contacto con una bobina de armadura. Para conmutadores con al menos tres segmentos, aunque el rotor puede detenerse potencialmente en una posición en la que dos segmentos del conmutador tocan una escobilla, esto solo desactiva uno de los brazos del rotor mientras que los demás seguirán funcionando correctamente. Con los brazos del rotor restantes, un motor puede producir suficiente par para comenzar a girar el rotor, y un generador puede proporcionar energía útil a un circuito externo.

Construcción de anillo/segmento

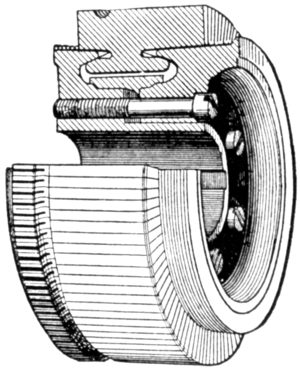

Un conmutador consta de un conjunto de segmentos de cobre, fijos alrededor de la parte de la circunferencia de la máquina giratoria, o el rotor, y un conjunto de escobillas accionadas por resorte fijadas al marco estacionario de la máquina. Dos o más cepillos fijos se conectan al circuito externo, ya sea una fuente de corriente para un motor o una carga para un generador.

Los segmentos del conmutador están conectados a las bobinas de la armadura, y el número de bobinas (y segmentos del conmutador) depende de la velocidad y el voltaje de la máquina. Los motores grandes pueden tener cientos de segmentos. Cada segmento conductor del conmutador está aislado de los segmentos adyacentes. Mica se usó en las primeras máquinas y todavía se usa en máquinas grandes. Muchos otros materiales aislantes se utilizan para aislar máquinas más pequeñas; los plásticos permiten la fabricación rápida de un aislante, por ejemplo. Los segmentos se sujetan al eje en forma de cola de milano en los bordes o en la parte inferior de cada segmento. Se presionan cuñas aislantes alrededor del perímetro de cada segmento para que el conmutador mantenga su estabilidad mecánica a lo largo de su rango de funcionamiento normal.

En los motores de herramientas y electrodomésticos pequeños, los segmentos suelen estar engarzados permanentemente en su lugar y no se pueden quitar. Cuando el motor falla, se desecha y se reemplaza. En máquinas industriales grandes (digamos, de varios kilovatios a miles de kilovatios de potencia nominal) es económico reemplazar los segmentos individuales dañados, por lo que la cuña del extremo se puede desatornillar y los segmentos individuales se pueden quitar y reemplazar.

Reemplazar los segmentos de cobre y mica se conoce comúnmente como "recarga". Los conmutadores recargables en cola de milano son la construcción más común de conmutadores de tipo industrial más grandes, pero los conmutadores recargables también se pueden construir utilizando bandas externas hechas de fibra de vidrio (construcción con banda de vidrio) o anillos de acero forjado (construcción externa de tipo anillo retráctil de acero y construcción interna de tipo anillo retráctil de acero).).

Los conmutadores de tipo moldeado desechables que se encuentran comúnmente en los motores de CC más pequeños son cada vez más comunes en los motores eléctricos más grandes. Los conmutadores de tipo moldeado no son reparables y deben reemplazarse si están dañados.

Además de los métodos de calor, par y tonelaje comúnmente usados para curar conmutadores, algunas aplicaciones de conmutadores de alto rendimiento requieren un "condimento giratorio" más costoso y específico. Pruebas de proceso o giro a alta velocidad para garantizar la estabilidad de los segmentos individuales y evitar el desgaste prematuro de las escobillas de carbón. Dichos requisitos son comunes con aplicaciones de tracción, militares, aeroespaciales, nucleares, mineras y de alta velocidad donde la falla de sujeción y la protuberancia del segmento o del aislamiento pueden tener graves consecuencias negativas.

La fricción entre los segmentos y las escobillas acaba por desgastar ambas superficies. Las escobillas de carbón, al estar hechas de un material más blando, se desgastan más rápido y pueden diseñarse para reemplazarse fácilmente sin desmontar la máquina. Las escobillas de cobre más antiguas causaban más desgaste en el conmutador, lo que provocaba ranuras profundas y muescas en la superficie con el tiempo.

El conmutador de los motores pequeños (por ejemplo, de menos de un kilovatio) no está diseñado para repararse durante la vida útil del dispositivo. En equipos industriales grandes, el conmutador se puede recubrir con abrasivos, o el rotor se puede quitar del marco, montar en un torno de metal grande y el conmutador se puede recubrir cortándolo a un diámetro más pequeño. El equipo más grande puede incluir un accesorio de torneado directamente sobre el conmutador.

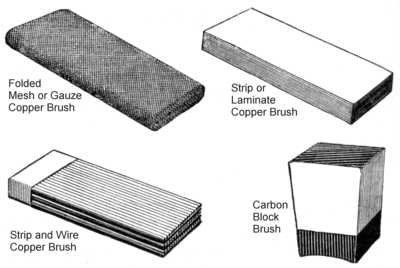

Construcción de pinceles

Las primeras máquinas usaban cepillos hechos de hilos de alambre de cobre para hacer contacto con la superficie del conmutador. Sin embargo, estas escobillas de metal duro tendían a rayar y ranurar los segmentos lisos del conmutador, lo que eventualmente requería volver a allanar el conmutador. A medida que las escobillas de cobre se desgastaban, el polvo y las piezas de la escobilla podían encajar entre los segmentos del conmutador, acortándolos y reduciendo la eficiencia del dispositivo. La malla fina de alambre de cobre o la gasa proporcionaban un mejor contacto con la superficie con menos desgaste del segmento, pero los cepillos de gasa eran más caros que los cepillos de tiras o alambres de cobre.

Las máquinas rotativas modernas con conmutadores utilizan casi exclusivamente escobillas de carbón, que pueden tener polvo de cobre mezclado para mejorar la conductividad. Las escobillas de cobre metálico se pueden encontrar en motores de juguete o muy pequeños, como el que se ilustra arriba, y en algunos motores que solo funcionan de manera muy intermitente, como los motores de arranque de automóviles.

Los motores y generadores sufren un fenómeno conocido como 'reacción de armadura', uno de cuyos efectos es cambiar la posición en la que idealmente debería tener lugar la inversión de corriente a través de los devanados a medida que varía la carga. Las primeras máquinas tenían los cepillos montados en un anillo provisto de un mango. Durante el funcionamiento, fue necesario ajustar la posición del anillo de las escobillas para ajustar la conmutación y minimizar las chispas en las escobillas. Este proceso se conocía como 'mecer los pinceles'.

Se llevaron a cabo varios avances para automatizar el proceso de ajuste de la conmutación y minimizar las chispas en las escobillas. Uno de ellos fue el desarrollo de 'escobillas de alta resistencia', o escobillas hechas de una mezcla de polvo de cobre y carbón. Aunque descritos como cepillos de alta resistencia, la resistencia de dicho cepillo era del orden de miliohmios, dependiendo el valor exacto del tamaño y la función de la máquina. Además, la escobilla de alta resistencia no se construyó como una escobilla, sino en forma de bloque de carbono con una cara curva para que coincida con la forma del conmutador.

La escobilla de carbón o de alta resistencia se fabrica lo suficientemente grande como para que sea significativamente más ancha que el segmento aislante que abarca (y en máquinas grandes a menudo puede abarcar dos segmentos aislantes). El resultado de esto es que a medida que el segmento del conmutador pasa por debajo de la escobilla, la corriente que pasa hacia él disminuye más suavemente que en el caso de las escobillas de cobre puro donde el contacto se interrumpe repentinamente. De manera similar, el segmento que entra en contacto con el cepillo tiene un aumento de corriente similar. Así, aunque la corriente que pasaba por la escobilla era más o menos constante, la corriente instantánea que pasaba a los dos segmentos del conmutador era proporcional al área relativa en contacto con la escobilla.

La introducción de las escobillas de carbón tuvo efectos secundarios convenientes. Las escobillas de carbón tienden a desgastarse más uniformemente que las escobillas de cobre, y el carbón blando causa mucho menos daño a los segmentos del conmutador. Hay menos chispas con el carbono en comparación con el cobre y, a medida que el carbono se desgasta, la mayor resistencia del carbono genera menos problemas debido a la acumulación de polvo en los segmentos del conmutador.

La proporción de cobre a carbono se puede cambiar para un propósito particular. Las escobillas con mayor contenido de cobre funcionan mejor con voltajes muy bajos y alta corriente, mientras que las escobillas con un mayor contenido de carbono son mejores para alto voltaje y baja corriente. Las escobillas con alto contenido de cobre normalmente transportan de 150 a 200 amperios por pulgada cuadrada de superficie de contacto, mientras que las de mayor contenido de carbono solo transportan de 40 a 70 amperios por pulgada cuadrada. La mayor resistencia del carbón también da como resultado una mayor caída de voltaje de 0,8 a 1,0 voltios por contacto, o de 1,6 a 2,0 voltios en el conmutador.

Portaescobillas

Por lo general, se usa un resorte con la escobilla para mantener un contacto constante con el conmutador. A medida que la escobilla y el conmutador se desgastan, el resorte empuja constantemente la escobilla hacia abajo, hacia el conmutador. Eventualmente, la escobilla se desgasta y es lo suficientemente delgada como para que el contacto constante ya no sea posible o ya no se sostenga de manera segura en el portaescobillas, por lo que se debe reemplazar la escobilla.

Es común que un cable de alimentación flexible se conecte directamente a la escobilla, ya que la corriente que fluye a través del resorte de soporte causaría calentamiento, lo que podría ocasionar una pérdida del temple del metal y una pérdida de la tensión del resorte.

Cuando un motor o generador conmutado usa más energía de la que una sola escobilla es capaz de conducir, se monta un conjunto de varios portaescobillas en paralelo a lo largo de la superficie del conmutador muy grande. Este soporte paralelo distribuye la corriente uniformemente a través de todas las escobillas y permite que un operador cuidadoso retire una escobilla defectuosa y la reemplace por una nueva, incluso cuando la máquina continúa girando a plena potencia y bajo carga.

Los equipos conmutados de alta potencia y alta corriente ahora son poco comunes, debido al diseño menos complejo de los generadores de corriente alterna que permite que una bobina de campo giratorio de baja corriente y alto voltaje energice bobinas de estator de posición fija de alta corriente. Esto permite el uso de escobillas singulares muy pequeñas en el diseño del alternador. En este caso, los contactos giratorios son anillos continuos, llamados anillos deslizantes, y no se produce conmutación.

Los dispositivos modernos que usan escobillas de carbón generalmente tienen un diseño libre de mantenimiento que no requiere ningún ajuste durante la vida útil del dispositivo, usando una ranura de soporte de escobilla de posición fija y un conjunto combinado de cepillo, resorte y cable que encaja en la ranura. Se extrae el cepillo desgastado y se inserta un cepillo nuevo.

Ángulo de contacto del cepillo

Los diferentes tipos de escobillas hacen contacto con el conmutador de diferentes maneras. Debido a que las escobillas de cobre tienen la misma dureza que los segmentos del conmutador, el rotor no puede girar hacia atrás contra los extremos de las escobillas de cobre sin que el cobre penetre en los segmentos y cause daños graves. En consecuencia, las escobillas de cobre laminadas/tiradas solo hacen contacto tangencial con el conmutador, mientras que las escobillas de alambre y malla de cobre usan un ángulo de contacto inclinado que toca su borde a través de los segmentos de un conmutador que puede girar en una sola dirección.

La suavidad de las escobillas de carbón permite el contacto final radial directo con el conmutador sin dañar los segmentos, lo que permite invertir fácilmente la dirección del rotor, sin necesidad de reorientar los portaescobillas para operar en la dirección opuesta. Aunque nunca invertidos, los motores de electrodomésticos comunes que utilizan rotores bobinados, conmutadores y escobillas tienen escobillas de contacto radial. En el caso de un soporte de escobillas de carbón del tipo de reacción, las escobillas de carbón pueden inclinarse en sentido inverso con el conmutador de modo que el conmutador tienda a empujar contra el carbón para lograr un contacto firme.

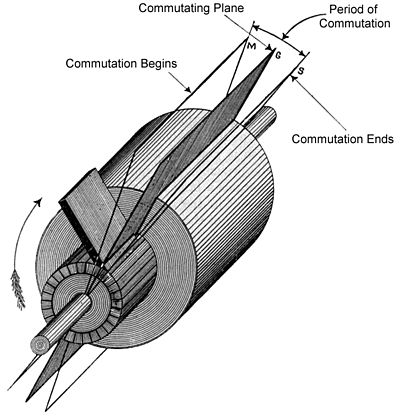

El avión de conmutación

El punto de contacto donde una escobilla toca el conmutador se denomina plano de conmutación. Para conducir suficiente corriente hacia o desde el conmutador, el área de contacto de la escobilla no es una línea delgada sino un parche rectangular a través de los segmentos. Por lo general, el cepillo es lo suficientemente ancho como para abarcar 2,5 segmentos del conmutador. Esto significa que la escobilla conecta eléctricamente dos segmentos adyacentes cuando entra en contacto con ambos.

Rotación de escobillas para distorsión del campo del estator

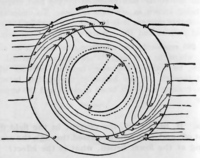

La mayoría de las introducciones al diseño de motores y generadores comienzan con un dispositivo simple de dos polos con las escobillas dispuestas en un ángulo perfecto de 90 grados desde el campo. Este ideal es útil como punto de partida para comprender cómo interactúan los campos, pero no es cómo funciona un motor o un generador en la práctica real.

|  |

| A la izquierda hay un ejemplo exagerado de cómo el campo está distorsionado por el rotor. A la derecha, los archivos de hierro muestran el campo distorsionado a través del rotor. | |

En un motor o generador real, el campo alrededor del rotor nunca es perfectamente uniforme. En cambio, la rotación del rotor induce efectos de campo que arrastran y distorsionan las líneas magnéticas del estator externo no giratorio.

Cuanto más rápido gira el rotor, mayor es el grado de distorsión de campo. Debido a que un motor o generador funciona de manera más eficiente con el campo del rotor en ángulo recto con el campo del estator, es necesario retrasar o adelantar la posición de la escobilla para colocar el campo del rotor en la posición correcta para que esté en ángulo recto. al campo distorsionado.

Estos efectos de campo se invierten cuando se invierte la dirección de giro. Por lo tanto, es difícil construir una dínamo conmutada reversible eficiente, ya que para obtener la mayor intensidad de campo es necesario mover las escobillas al lado opuesto del plano neutral normal. Estos efectos se pueden mitigar con un devanado de compensación frente al polo de campo que transporta corriente de armadura.

El efecto puede considerarse análogo al avance de tiempo en un motor de combustión interna. Por lo general, una dínamo que ha sido diseñada para funcionar a una cierta velocidad fija tendrá sus escobillas permanentemente fijas para alinear el campo para lograr la máxima eficiencia a esa velocidad.

Compensación adicional por autoinducción

Autoinducción: los campos magnéticos en cada bobina de cable se unen y combinan para crear un campo magnético que resiste los cambios en la corriente, que se puede comparar con la corriente que tiene inercia.

En las bobinas del rotor, incluso después de que se haya alcanzado la escobilla, las corrientes tienden a continuar fluyendo por un breve momento, lo que resulta en una energía desperdiciada en forma de calor debido a que la escobilla se extiende a través de varios segmentos del conmutador y la corriente corta. Circuito a través de los segmentos.

La resistencia espuria es un aumento aparente de la resistencia en el devanado del inducido, que es proporcional a la velocidad del inducido y se debe al retraso de la corriente.

Para minimizar las chispas en las escobillas debido a este cortocircuito, las escobillas se avanzan unos pocos grados más, más allá del avance de las distorsiones de campo. Esto mueve el devanado del rotor que experimenta la conmutación ligeramente hacia adelante en el campo del estator que tiene líneas magnéticas en la dirección opuesta y que se oponen al campo en el estator. Este campo opuesto ayuda a invertir la corriente autoinducida retrasada en el estator.

Entonces, incluso para un rotor que está en reposo y que inicialmente no requiere compensación por las distorsiones del campo giratorio, las escobillas deben avanzar más allá del ángulo perfecto de 90 grados, como se enseña en tantos libros de texto para principiantes, para compensar la autoinducción.

Uso de interpolos para corregir distorsiones de campo

Los motores y generadores modernos con conmutadores pueden contrarrestar la reacción del inducido mediante el uso de interpolos, que son pequeñas bobinas de campo y piezas polares ubicadas aproximadamente a medio camino entre los polos primarios del estator.

Al aplicar un campo variable dinámico a los interpolos a medida que cambia la carga, las RPM o la dirección de rotación del dispositivo, es posible equilibrar las distorsiones de campo de la reacción del inducido para que la posición del cepillo pueda permanecer fija y generar chispas en todo el los segmentos se minimizan.

Limitaciones y alternativas

Aunque los motores de corriente continua y las dinamos alguna vez dominaron la industria, las desventajas del conmutador han causado una disminución en el uso de máquinas conmutadas en el último siglo. Estas desventajas son:

- La fricción deslizante entre los cepillos y el conmutador consume potencia, que puede ser significativa en una máquina de baja potencia.

- Debido a la fricción, los cepillos y los segmentos de conmutadores de cobre desgastan, creando polvo. En pequeños productos de consumo como herramientas eléctricas y electrodomésticos los cepillos pueden durar tanto como el producto, pero las máquinas más grandes requieren reemplazo regular de cepillos y resurfacing ocasional del conmutador. Así que las máquinas conmutadas no se utilizan en aplicaciones de partículas bajas o selladas o en equipos que deben operar durante largos períodos sin mantenimiento.

- La resistencia del contacto deslizante entre el cepillo y el conmutador provoca una gota de tensión llamada la gota de cepillo. Esto puede ser varios voltios, por lo que puede causar grandes pérdidas de energía en máquinas de baja tensión, alta corriente. Los motores de corriente alterna, que no utilizan conmutadores, son mucho más eficientes.

- Hay un límite a la densidad de corriente máxima y el voltaje que se puede cambiar con un conmutador. Muy grandes máquinas de corriente directa, por ejemplo, más de varias megavatios de calificación, no se puede construir con los conmutadores. Los motores y generadores más grandes son todas máquinas de corriente alterna.

- La acción de conmutación del conmutador provoca chispa en los contactos, planteando un peligro de incendio en atmósferas explosivas y generando interferencia electromagnética.

Con la amplia disponibilidad de corriente alterna, los motores de CC han sido reemplazados por motores de inducción o síncronos de CA más eficientes. En los últimos años, con la disponibilidad generalizada de semiconductores de potencia, en muchas aplicaciones restantes, los motores de CC conmutados han sido reemplazados por "motores de corriente continua sin escobillas". Estos no tienen conmutador; en cambio, la dirección de la corriente se cambia electrónicamente. Un sensor realiza un seguimiento de la posición del rotor y los interruptores de semiconductores, como los transistores, invierten la corriente. La vida útil de estas máquinas es mucho más larga, limitada principalmente por el desgaste de los cojinetes.

Motores de inducción de repulsión

Estos son motores monofásicos solo de CA con un par de arranque más alto que el que se podía obtener con devanados de arranque de fase dividida, antes de que los capacitores de arranque de alta capacitancia (no polares, electrolíticos de corriente relativamente alta) fueran prácticos. Tienen un estator bobinado convencional como cualquier motor de inducción, pero el rotor bobinado es muy parecido al de un conmutador convencional. Las escobillas opuestas están conectadas entre sí (no a un circuito externo), y la acción del transformador induce corrientes en el rotor que desarrollan par por repulsión.

Una variedad, notable por tener una velocidad ajustable, funciona continuamente con las escobillas en contacto, mientras que otra usa la repulsión solo para un par de arranque alto y, en algunos casos, levanta las escobillas una vez que el motor está funcionando lo suficientemente rápido. En el último caso, todos los segmentos del conmutador también se conectan entre sí antes de que el motor alcance la velocidad de funcionamiento.

Una vez alcanzada la velocidad, los devanados del rotor se vuelven funcionalmente equivalentes a la estructura de jaula de ardilla de un motor de inducción convencional y el motor funciona como tal.

Conmutadores de laboratorio

Los conmutadores se usaban como simples interruptores de avance, apagado y retroceso para experimentos eléctricos en laboratorios de física. Hay dos tipos históricos bien conocidos:

Conmutadora Ruhmkorff

(feminine)Tiene un diseño similar a los conmutadores que se usan en motores y dínamos. Por lo general, se construyó de latón y marfil (más tarde ebonita).

Conmutadora Pohl

(feminine)Consistía en un bloque de madera o ebonita con cuatro pozos, que contenían mercurio, que estaban interconectados por alambres de cobre. La salida se tomaba de un par de cables de cobre curvos que se movían para sumergirse en uno u otro par de pozos de mercurio. En lugar de mercurio, podrían usarse líquidos iónicos u otros metales líquidos.

Patentes

- Elihu Thomson - U.S. Patent 242,488 - Commutadores para máquinas eléctricas Dynamo - 1881 7 de junio.

- Henry Jacobs... U.S. Patent 246,612 - Commutador para máquinas eléctricas Magneto - 1881 6 de septiembre.

- Frank. B. Rae & Clarence. L. Healy - U.S. Patent 294,270 - Commutador para máquinas eléctricas Dynamo o Magneto - 1884 26 de febrero.

- Nikola Tesla - U.S. Patent 334,823 - Commutador para máquinas eléctricas de Dynamo - 1886 26 de enero.

- Thomas E. Adams - U.S. Patent 340,537 - Commutador para máquinas Dynamo-Electric - 1886 27 de abril.

- Nikola Tesla - U.S. Patent 382,845 - Commutador para máquinas eléctricas de Dynamo - 1888 15 de mayo.

Contenido relacionado

Historia de la superconductividad

Apolo 16

Vought F4U Corsario