Arseniuro de galio

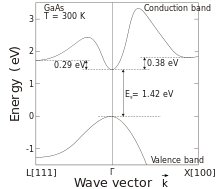

El arseniuro de galio (GaAs) es un semiconductor de banda prohibida directa III-V con una estructura cristalina de blenda de zinc.

El arseniuro de galio se utiliza en la fabricación de dispositivos como circuitos integrados de frecuencia de microondas, circuitos integrados monolíticos de microondas, diodos emisores de luz infrarroja, diodos láser, células solares y ventanas ópticas.

El GaAs se usa a menudo como material de sustrato para el crecimiento epitaxial de otros semiconductores III-V, incluidos el arseniuro de indio y galio, el arseniuro de aluminio y galio y otros.

Preparación y química

En el compuesto, el galio tiene un estado de oxidación +3. Los monocristales de arseniuro de galio se pueden preparar mediante tres procesos industriales:

- El proceso de congelación de gradiente vertical (VGF).

- Crecimiento de cristal utilizando un horno de zona horizontal en la técnica Bridgman-Stockbarger, en la que los vapores de galio y arsénico reaccionan, y las moléculas libres depositan en un cristal de semilla en el extremo más fresco del horno.

- Encapsulado líquido El crecimiento de Czochralski (LEC) se utiliza para producir cristales individuales de alta pureza que pueden exhibir características semi-aislantes (ver abajo). La mayoría de los wafers GaA se producen utilizando este proceso.

Los métodos alternativos para producir películas de GaAs incluyen:

- Reacción VPE del metal gaseoso y tricloruro arsénico: 2 Ga + 2 AsCl

3 → 2 GaAs + 3 Cl

2 - Reacción MOCVD del trimetilgalio y arsina: Ga(CH

3)

3 + AsH

3 → GaAs + 3 CH

4 - Epitaxi de haz molecular (MBE) de galio y arsénico: 4 Ga + As

4 → 4 GaAs o 2 Ga + As

2 → 2 GaAs

La oxidación de GaAs se produce en el aire, lo que degrada el rendimiento del semiconductor. La superficie se puede pasivar depositando una capa de sulfuro de galio cúbico (II) utilizando un compuesto de sulfuro de terc-butil galio como (t

< /span>BuGaS)

7.

Cristales semiaislantes

En presencia de exceso de arsénico, las bolas de GaAs crecen con defectos cristalográficos; específicamente, defectos de antisitio de arsénico (un átomo de arsénico en un sitio de átomo de galio dentro de la red cristalina). Las propiedades electrónicas de estos defectos (que interactúan con otros) hacen que el nivel de Fermi se fije cerca del centro de la brecha de banda, de modo que este cristal de GaAs tiene una concentración muy baja de electrones y huecos. Esta baja concentración de portadores es similar a un cristal intrínseco (perfectamente no dopado), pero mucho más fácil de lograr en la práctica. Estos cristales se denominan "semiaislantes", lo que refleja su alta resistividad de 107–109 Ω·cm (que es bastante alta para un semiconductor, pero aún mucho más bajo que un verdadero aislante como el vidrio).

Grabado

El grabado húmedo de GaAs utiliza industrialmente un agente oxidante como peróxido de hidrógeno o agua de bromo, y la misma estrategia se ha descrito en una patente relacionada con el procesamiento de componentes de desecho que contienen GaAs donde el Ga< span style="display:inline-block;margin-bottom:-0.3em;vertical-align:0.8em;line-height:1em;font-size:80%;text-align:left">3+

se compleja con un ácido hidroxámico ("HA"), por ejemplo:

- GaAs + H

2O

2 + "HA" → "GaA" complejo + H

3AsO

4 + 4 H

2O

Esta reacción produce ácido arsénico.

Electrónica

Lógica digital GaAs

GaAs se puede utilizar para varios tipos de transistores:

- Transistor de efecto de campo de metal-semiconductor (MESFET)

- Transistor de alta movilidad eléctrica (HEMT)

- Transistor de efectos de campo de unión (JFET)

- Transistor bipolar de heterojunción (HBT)

- Transistor de efectos de campo de metal-óxido-semiconductor (MOSFET)

El HBT se puede utilizar en lógica de inyección integrada (I2L).

La primera puerta lógica de GaAs utilizaba lógica FET con búfer (BFL).

Desde c. 1975 hasta 1995, las principales familias lógicas utilizadas fueron:

- Lógica FET (SCFL) más rápida y compleja (utilizada por TriQuint & Vitesse)

- Capacitor–diode lógica FET (CDFL) (utilizado por Cray para Cray-3)

- Lógica FET (DCFL) más simple y más baja (utilizada por Vitesse para los arrays de puertas VLSI)

Comparación con silicio para electrónica

Ventajas de GaAs

Algunas propiedades electrónicas del arseniuro de galio son superiores a las del silicio. Tiene una mayor velocidad de electrones saturados y una mayor movilidad de electrones, lo que permite que los transistores de arseniuro de galio funcionen a frecuencias superiores a 250 GHz. Los dispositivos de GaAs son relativamente insensibles al sobrecalentamiento, debido a su banda prohibida de energía más amplia, y también tienden a crear menos ruido (perturbación en una señal eléctrica) en los circuitos electrónicos que los dispositivos de silicio, especialmente a altas frecuencias. Esto es el resultado de mayores movilidades de portadores y menores parásitos de dispositivos resistivos. Estas propiedades superiores son razones convincentes para utilizar circuitos de GaAs en teléfonos móviles, comunicaciones por satélite, enlaces punto a punto de microondas y sistemas de radar de mayor frecuencia. También se utiliza en la fabricación de diodos Gunn para la generación de microondas.

Otra ventaja del GaAs es que tiene una banda prohibida directa, lo que significa que puede usarse para absorber y emitir luz de manera eficiente. El silicio tiene una brecha de banda indirecta y, por lo tanto, es relativamente pobre para emitir luz.

Como material de banda prohibida directa ancha con resistencia resultante al daño por radiación, el GaAs es un material excelente para la electrónica del espacio exterior y las ventanas ópticas en aplicaciones de alta potencia.

Debido a su ancho de banda prohibida, el GaAs puro es altamente resistivo. Combinada con una constante dieléctrica alta, esta propiedad hace del GaAs un muy buen sustrato para circuitos integrados y, a diferencia del Si, proporciona un aislamiento natural entre dispositivos y circuitos. Esto lo ha convertido en un material ideal para circuitos integrados de microondas monolíticos (MMIC), donde los componentes pasivos esenciales y activos se pueden producir fácilmente en una sola porción de GaAs.

Uno de los primeros microprocesadores de GaAs fue desarrollado a principios de la década de 1980 por RCA Corporation y se consideró para el programa Star Wars del Departamento de Defensa de los Estados Unidos. Estos procesadores eran varias veces más rápidos y varios órdenes de magnitud más resistentes a la radiación que sus contrapartes de silicio, pero eran más caros. Otros procesadores GaAs fueron implementados por los proveedores de supercomputadoras Cray Computer Corporation, Convex y Alliant en un intento de mantenerse a la vanguardia del microprocesador CMOS en constante mejora. Cray finalmente construyó una máquina basada en GaAs a principios de la década de 1990, la Cray-3, pero el esfuerzo no se capitalizó adecuadamente y la empresa se declaró en bancarrota en 1995.

Las estructuras en capas complejas de arseniuro de galio en combinación con arseniuro de aluminio (AlAs) o la aleación AlxGa1−xAs se pueden cultivar mediante epitaxia de haz molecular (MBE) o epitaxia en fase de vapor metalorgánico (MOVPE). Debido a que GaAs y AlAs tienen casi la misma constante de red, las capas tienen muy poca tensión inducida, lo que les permite crecer de manera casi arbitraria. Esto permite transistores HEMT de rendimiento extremadamente alto y alta movilidad de electrones y otros dispositivos de pozos cuánticos.

GaAs se usa para amplificadores de potencia de radar monolíticos (pero GaN puede ser menos susceptible al daño por calor).

Ventajas del silicio

El silicio tiene tres ventajas principales sobre el GaAs para la fabricación de circuitos integrados. Primero, el silicio es abundante y barato de procesar en forma de minerales de silicato. Las economías de escala disponibles para la industria del silicio también han dificultado la adopción de GaAs.

Además, un cristal de Si tiene una estructura muy estable y puede crecer en bolas de gran diámetro y procesarse con muy buenos rendimientos. También es un conductor térmico bastante bueno, lo que permite un empaquetado muy denso de transistores que necesitan deshacerse de su calor de operación, todo muy deseable para el diseño y la fabricación de circuitos integrados muy grandes. Estas buenas características mecánicas también lo convierten en un material adecuado para el campo de rápido desarrollo de la nanoelectrónica. Naturalmente, una superficie de GaAs no puede soportar las altas temperaturas necesarias para la difusión; sin embargo, una alternativa viable y buscada activamente a partir de la década de 1980 fue la implantación de iones.

La segunda gran ventaja del Si es la existencia de un óxido nativo (dióxido de silicio, SiO2), que se utiliza como aislante. El dióxido de silicio se puede incorporar fácilmente a los circuitos de silicio y dichas capas se adhieren al silicio subyacente. SiO2 no solo es un buen aislante (con una banda prohibida de 8,9 eV), sino que la interfaz Si-SiO2 se puede diseñar fácilmente para que tenga excelentes propiedades eléctricas, la mayoría lo que es más importante, baja densidad de estados de interfaz. El GaAs no tiene un óxido nativo, no soporta fácilmente una capa aislante adherente estable y no posee la fuerza dieléctrica o las cualidades de pasivación superficial del Si-SiO2.

El óxido de aluminio (Al2O3) se ha estudiado ampliamente como posible óxido de puerta para el GaAs (así como para el InGaAs).

La tercera ventaja del silicio es que posee una mayor movilidad de agujeros en comparación con el GaAs (500 frente a 400 cm2V−1s−1). Esta alta movilidad permite la fabricación de transistores de efecto de campo de canal P de mayor velocidad, que son necesarios para la lógica CMOS. Debido a que carecen de una estructura CMOS rápida, los circuitos de GaAs deben usar estilos lógicos que tienen un consumo de energía mucho mayor; esto ha hecho que los circuitos lógicos de GaAs no puedan competir con los circuitos lógicos de silicio.

Para la fabricación de células solares, el silicio tiene una absorción relativamente baja de la luz solar, lo que significa que se necesitan alrededor de 100 micrómetros de Si para absorber la mayor parte de la luz solar. Tal capa es relativamente robusta y fácil de manejar. En contraste, la capacidad de absorción de GaAs es tan alta que solo se necesitan unos pocos micrómetros de espesor para absorber toda la luz. En consecuencia, las películas delgadas de GaAs deben estar soportadas sobre un material de sustrato.

El silicio es un elemento puro, lo que evita los problemas de desequilibrio estequiométrico y separación térmica del GaAs.

El silicio tiene una red casi perfecta; la densidad de impurezas es muy baja y permite construir estructuras muy pequeñas (hasta 5 nm en producción comercial a partir de 2020). Por el contrario, GaAs tiene una densidad de impurezas muy alta, lo que dificulta la construcción de circuitos integrados con estructuras pequeñas, por lo que el proceso de 500 nm es un proceso común para GaAs.

El silicio tiene aproximadamente tres veces la conductividad térmica del GaAs, con menos riesgo de sobrecalentamiento local en dispositivos de alta potencia.

Otras aplicaciones

Usos de transistores

Los transistores de arseniuro de galio (GaAs) se utilizan en los amplificadores de potencia de RF para teléfonos móviles y comunicaciones inalámbricas.

Células solares y detectores

El arseniuro de galio es un importante material semiconductor para celdas solares de alto costo y alta eficiencia y se utiliza para celdas solares monocristalinas de película delgada y para celdas solares de unión múltiple.

El primer uso operativo conocido de las células solares de GaAs en el espacio fue para la misión Venera 3, lanzada en 1965. Las células solares de GaAs, fabricadas por Kvant, se eligieron por su mayor rendimiento en entornos de alta temperatura. Luego se usaron celdas de GaAs para los rovers Lunokhod por la misma razón.

En 1970, el equipo dirigido por Zhores Alferov en la URSS desarrolló las células solares de heteroestructura de GaAs, logrando eficiencias mucho mayores. A principios de la década de 1980, la eficiencia de las mejores celdas solares de GaAs superó la de las celdas solares convencionales basadas en silicio cristalino. En la década de 1990, las celdas solares de GaAs reemplazaron al silicio como el tipo de celda más comúnmente utilizado para matrices fotovoltaicas para aplicaciones satelitales. Más tarde, se desarrollaron células solares de doble y triple unión basadas en GaAs con capas de germanio y fosfuro de indio y galio como base de una célula solar de triple unión, que tuvo una eficiencia récord de más del 32 % y puede operar también con luz concentrada. como 2,000 soles. Este tipo de celda solar alimentó a los Mars Exploration Rovers Spirit y Opportunity, que exploraron Marte. superficie. Además, muchos automóviles solares utilizan GaAs en paneles solares, al igual que el Telescopio Hubble.

Los dispositivos basados en GaAs ostentan el récord mundial de celda solar de unión única de mayor eficiencia con un 29,1 % (a partir de 2019). Esta alta eficiencia se atribuye al crecimiento epitaxial de GaAs de alta calidad extrema, la pasivación de la superficie por el AlGaAs y la promoción del reciclaje de fotones por el diseño de película delgada. La energía fotovoltaica basada en GaAs también es responsable de la mayor eficiencia (a partir de 2022) de conversión de luz en electricidad, ya que los investigadores del Instituto Fraunhofer para Sistemas de Energía Solar lograron una eficiencia del 68,9 % al exponer una celda fotovoltaica de película delgada de GaAs a la luz láser monocromática con una longitud de onda de 858 nanómetros.

Hoy en día, las celdas de GaAs de uniones múltiples tienen la eficiencia más alta de las celdas fotovoltaicas existentes y las trayectorias muestran que es probable que esto siga siendo así en el futuro previsible. En 2022, Rocket Lab presentó una célula solar con una eficiencia del 33,3 % basada en la tecnología de unión múltiple metamórfica invertida (IMM). En IMM, los materiales emparejados en celosía (mismos parámetros de celosía) se cultivan primero, seguidos por los materiales que no coinciden. La celda superior, GaInP, se cultiva primero y la red se empareja con el sustrato de GaAs, seguida de una capa de GaAs o GaInAs con una falta de coincidencia mínima, y la última capa tiene la mayor falta de coincidencia de la red. Después del crecimiento, la celda se monta en un mango secundario y se elimina el sustrato de GaAs. Una de las principales ventajas del proceso IMM es que el crecimiento invertido según el desajuste de la red permite un camino hacia una mayor eficiencia celular.

Los diseños complejos de dispositivos AlxGa1−xAs-GaAs que utilizan pozos cuánticos pueden ser sensibles a la radiación infrarroja (QWIP).

Los diodos de GaAs se pueden utilizar para la detección de rayos X.

Perspectivas futuras de las células solares de GaAs

A pesar de que la energía fotovoltaica basada en GaAs es la clara campeona de la eficiencia de las células solares, tiene un uso relativamente limitado en el mercado actual. Tanto en la generación de electricidad mundial como en la capacidad de generación de electricidad mundial, la electricidad solar está creciendo más rápido que cualquier otra fuente de combustible (eólica, hidráulica, biomasa, etc.) durante la última década. Sin embargo, las células solares de GaAs no se han adoptado actualmente para la generación generalizada de electricidad solar. Esto se debe en gran parte al coste de las células solares de GaAs: en aplicaciones espaciales, se requiere un alto rendimiento y se acepta el alto coste correspondiente de las tecnologías de GaAs existentes. Por ejemplo, la energía fotovoltaica basada en GaAs muestra la mejor resistencia a la radiación gamma y a las altas fluctuaciones de temperatura, que son de gran importancia para las naves espaciales. Pero en comparación con otras células solares, las células solares III-V son de dos a tres órdenes de magnitud más caras que otras tecnologías, como las células solares basadas en silicio. Las fuentes principales de este costo son los costos de crecimiento epitaxial y el sustrato sobre el que se deposita la célula.

Las células solares de GaAs se fabrican con mayor frecuencia utilizando técnicas de crecimiento epitaxial, como la deposición de vapor químico orgánico-metálico (MOCVD) y la epitaxia en fase de vapor de hidruro (HVPE). Una reducción significativa en los costos de estos métodos requeriría mejoras en los costos de las herramientas, el rendimiento, los costos de los materiales y la eficiencia de fabricación. El aumento de la tasa de deposición podría reducir los costos, pero esta reducción de costos estaría limitada por los tiempos fijos en otras partes del proceso, como el enfriamiento y el calentamiento.

El sustrato utilizado para hacer crecer estas células solares suele ser germanio o arseniuro de galio, que son materiales notablemente caros. Una de las principales vías para reducir los costos del sustrato es reutilizar el sustrato. Uno de los primeros métodos propuestos para lograr esto es el despegue epitaxial (ELO), pero este método lleva mucho tiempo, es algo peligroso (con el uso de ácido fluorhídrico) y requiere múltiples pasos de procesamiento posterior. Sin embargo, se han propuesto otros métodos que utilizan materiales a base de fosfuro y ácido clorhídrico para lograr ELO con pasivación superficial y residuos mínimos posteriores al grabado y permiten la reutilización directa del sustrato de GaAs. También hay evidencia preliminar de que se podría usar el desconchado para quitar el sustrato para su reutilización. Un camino alternativo para reducir el costo del sustrato es usar materiales más baratos, aunque los materiales para esta aplicación no están actualmente disponibles comercialmente o desarrollados.

Otra consideración para reducir los costes de las células solares de GaAs podría ser la energía fotovoltaica de concentración. Los concentradores usan lentes o espejos parabólicos para enfocar la luz en una celda solar y, por lo tanto, se necesita una celda solar de GaAs más pequeña (y, por lo tanto, menos costosa) para lograr los mismos resultados. Los sistemas de concentración tienen la mayor eficiencia de los fotovoltaicos existentes.

Por lo tanto, las tecnologías como la fotovoltaica de concentración y los métodos en desarrollo para reducir el crecimiento epitaxial y los costos del sustrato podrían conducir a una reducción en el costo de las celdas solares de GaAs y forjar un camino para su uso en aplicaciones terrestres.

Dispositivos emisores de luz

GaAs se ha utilizado para producir diodos láser de infrarrojo cercano desde 1962. A menudo se utiliza en aleaciones con otros compuestos semiconductores para estas aplicaciones.

El GaAs de tipo N dopado con átomos donantes de silicio (en sitios Ga) y átomos aceptores de boro (en sitios As) responde a la radiación ionizante emitiendo fotones de centelleo. A temperaturas criogénicas, se encuentra entre los centelleadores más brillantes que se conocen y es un candidato prometedor para detectar excitaciones electrónicas raras de la materia oscura en interacción, debido a los siguientes seis factores esenciales:- Los electrones donantes de silicona en GaAs tienen una energía vinculante que está entre los más bajos de todos los conocidos n- semiconductores de tipo. Electrones libres arriba 8×1015 por cm3 no están “congelados” y permanecen deslocalizados a temperaturas criogénicas.

- El hierro y el galio son elementos del grupo III, por lo que el borón como impureza ocupa principalmente el sitio de galio. Sin embargo, un número suficiente ocupa el sitio arsénico y actúa como aceptadores que atrapan eficientemente agujeros de eventos de ionización de la banda de valence.

- Después de atrapar un agujero de evento de ionización de la banda de valence, los aceptadores de boro pueden combinar radiativamente con electrones donantes deslocalizados para producir fotones 0,2 eV debajo de la energía criogénica de banda-gap (1,52 eV). Este es un proceso radiativo eficiente que produce fotones de scintillation que no son absorbidos por el cristal GaAs.

- No hay afterglow, porque los electrones deslocalizados aniquilan rápidamente centros radiativos metástasis. Esto se evidencia por la falta de luminiscencia inducida térmicamente.

- N-tipo GaAs tiene un índice refractivo alto (~3.5) y el coeficiente de absorción de haz estrecho es proporcional a la densidad de electrones libre y típicamente varios por cm. Uno esperaría que casi todos los fotones de la scintillación deberían estar atrapados y absorbidos en el cristal, pero este no es el caso. Monte reciente Los cálculos de Carlo han demostrado que la alta luminosidad podría explicarse de la mayor parte de la absorción del haz estrecho es en realidad la dispersión óptica por los electrones de conducción con una sección de aproximadamente 10-17 cm2 que permite que los fotones de scintillation escapen a la reflexión interna total. Esta sección transversal es alrededor de 107 tiempos más grandes que la dispersión de Thomson pero comparable a la sección de la cruz óptica de los electrones de conducción en un espejo metálico. En el cuadro mecánico cuántico cuando un foton llega a un espejo de metal delgado sin pérdida, el resultado es una superposición de dos resultados: (1) el fotono pasa por el espejo sin pérdida de energía o (2) el foton pierde toda su energía por excitante todos los electrones de conducción disponibles que emiten entonces radiación eléctrica dipolo que combina por interferencia cuántica para producir un solo foton en una dirección que está de acuerdo con la ley de reflexión. La probabilidad de transmisión es dada por T = exp(–z/D), donde z es el espesor del espejo y D es la profundidad de penetración. La probabilidad de reflexión es dada por R = 1–b–z/D). La profundidad de penetración está relacionada con el coeficiente de extinción k (la parte imaginaria del índice refractivo) por D = λ/(4π kλ es la longitud de onda. El coeficiente de extinción para 1 μm fotones en oro es 6.47 y la profundidad de penetración es de 12.3 nm. En ese espesor hay 7.3×1016 electrones de conducción por cm2, que corresponde a una sección transversal de 1.4×10−17 cm2. Evidenciado por las secciones transversales similares, fotones en n-tipo GaAs aparentemente excitan los electrones de conducción por un proceso similar (aunque son más ampliamente distribuidos), pero la radiación dipole eléctrica produce fotones en direcciones aleatorias que aparecen como dispersión óptica. Tenga en cuenta que 1 μm fotones en oro pueden excitar oscilaciones plasmáticas (oscilaciones colectivas de los electrones de conducción) que contribuyen a su sección transversal. In n-tipo GaA medida que la densidad de electrones de conducción es mucho menor y las oscilaciones de plasma ocurren en el infrarrojo lejano.

- N-tipo GaAs(Si,B) se cultiva comercialmente como ingots de cristal de 10 kg y se corta en ollas finas como sustratos para circuitos electrónicos. El óxido de hierro se utiliza como un encapsulante para prevenir la pérdida de arsénico durante el crecimiento del cristal, pero también tiene el beneficio de proporcionar los aceptadores de borón para la escintillación.

Medición de temperatura de fibra óptica

Para este propósito, la punta de fibra óptica de un sensor de temperatura de fibra óptica está equipada con un cristal de arseniuro de galio. A partir de una longitud de onda de luz de 850 nm, el GaAs se vuelve ópticamente translúcido. Dado que la posición espectral de la banda prohibida depende de la temperatura, se desplaza alrededor de 0,4 nm/K. El dispositivo de medida contiene una fuente de luz y un dispositivo para la detección espectral de la banda prohibida. Con el cambio de la brecha de banda (0,4 nm/K), un algoritmo calcula la temperatura (todos los 250 ms).

Convertidores de espín-carga

El GaAs puede tener aplicaciones en espintrónica, ya que se puede usar en lugar del platino en convertidores de carga de espín y puede ser más ajustable.

Seguridad

Se han informado los aspectos ambientales, de salud y seguridad de las fuentes de arseniuro de galio (como el trimetilgalio y la arsina) y los estudios de monitoreo de higiene industrial de los precursores metalorgánicos. California enumera el arseniuro de galio como carcinógeno, al igual que IARC y ECA, y se considera un carcinógeno conocido en animales. Por otro lado, una revisión de 2013 (financiada por la industria) argumentó en contra de estas clasificaciones y dijo que cuando las ratas o los ratones inhalan polvos finos de GaAs (como en estudios anteriores), contraen cáncer debido a la irritación e inflamación pulmonar resultantes, en lugar de un efecto cancerígeno primario del propio GaAs y que, además, es poco probable que se creen polvos finos de GaAs en la producción o el uso de GaAs.

Fuentes citadas

- Haynes, William M., ed. (2011). CRC Handbook of Chemistry and Physics (92nd ed.). CRC Prensa. ISBN 978-1439855119.

Contenido relacionado

Hierro (III)

Grupo diedro

Agua pesada