Aleaciones de aluminio y silicio

Aleaciones de aluminio y silicio o Silumin es un nombre general para un grupo de aleaciones de aluminio ligeras y de alta resistencia basadas en un sistema de aluminio y silicio (AlSi) que consisten en predominantemente de aluminio, siendo el silicio el elemento de aleación cuantitativamente más importante. Las aleaciones puras de AlSi no se pueden endurecer, las aleaciones comúnmente utilizadas AlSiCu (con cobre) y AlSiMg (con magnesio) sí se pueden endurecer. El mecanismo de endurecimiento corresponde al de AlCu y AlMgSi. Las aleaciones forjadas poco utilizadas en la serie 4000 y las aleaciones fundidas predominantemente utilizadas están estandarizados en la serie 40000.

Las aleaciones de AlSi son, con diferencia, los más importantes de todos los materiales de fundición de aluminio. Son adecuados para todos los procesos de fundición y tienen excelentes propiedades de fundición. Áreas de aplicación importantes son las piezas de automóviles, incluidos bloques de motor y pistones. Además, actualmente se está centrando la atención en su uso como material funcional para el almacenamiento de calor de alta energía en vehículos eléctricos.

Elementos de aleación

Las aleaciones de aluminio y silicio suelen contener entre un 3% y un 25% de silicio. La fundición es el uso principal de las aleaciones de aluminio y silicio, pero también se pueden utilizar en procesos de solidificación rápida y pulvimetalurgia. Las aleaciones utilizadas en la pulvimetalurgia, en lugar de la fundición, pueden contener incluso más silicio, hasta un 50%. El silumin tiene una alta resistencia a la corrosión, lo que lo hace útil en ambientes húmedos.

La adición de silicio al aluminio también lo hace menos viscoso cuando está en forma líquida, lo que, junto con su bajo costo (ya que ambos elementos componentes son relativamente baratos de extraer), lo convierte en una aleación de fundición muy buena. La silumin con buena moldeabilidad puede dar un acabado más resistente que una aleación potencialmente más fuerte que es más difícil de moldear.

Todas las aleaciones de aluminio también contienen hierro como una mezcla. Es generalmente indeseable porque disminuye la fuerza y el alargamiento en el descanso. Junto con Al y Si forma la -fase AlFeSi, que está presente en la estructura en forma de pequeñas agujas. Sin embargo, el hierro también impide que las castings se adhieren a los moldes en fundición, de modo que las aleaciones especiales de fundición contienen una pequeña cantidad de hierro, mientras que el hierro se evita en la medida de lo posible en otras aleaciones.

El manganeso también reduce la tendencia a pegarse, pero afecta menos las propiedades mecánicas que el hierro. El manganeso forma una fase con otros elementos en forma de granos globulíticos (redondos).

El cobre se encuentra en casi todas las aleaciones técnicas, al menos como mezcla. A partir de un contenido de 0,05% Cu se reduce la resistencia a la corrosión. Se alean adiciones de aproximadamente 1% de Cu para aumentar la resistencia mediante el fortalecimiento con solución sólida. Esto también mejora la maquinabilidad. En las aleaciones AlSiCu también se añaden mayores proporciones de cobre, lo que permite endurecer los materiales (ver Aleación de aluminio y cobre).

Junto con el silicio, el magnesio forma la fase Mg2Si (siliciuro de magnesio), que es la base de la templabilidad, similar a las aleaciones de aluminio, magnesio y silicio (AlMgSi). En estos hay un exceso de Mg, por lo que la estructura está formada por cristales mixtos de aluminio con magnesio y Mg2Si. En las aleaciones de AlSiMg, por el contrario, hay un exceso de silicio y la estructura se compone de cristales mixtos de aluminio, silicio y Mg2Si.

Pequeñas adiciones de titanio y boro sirven para refinar el grano.

Aleaciones puras de aluminio y silicio

![Aluminum-silicon [[phase diagram]]](https://upload.wikimedia.org/wikipedia/commons/thumb/a/a7/Diagramme_binaire_al_si_fonderie.svg/324px-Diagramme_binaire_al_si_fonderie.svg.png)

El aluminio forma un eutéctico con el silicio, que se encuentra a 577 °C, con un contenido de Si del 12,5% o 12,6%. A esta temperatura se puede disolver hasta un 1,65% de Si en aluminio. Sin embargo, la solubilidad disminuye rápidamente con la temperatura. A 500 °C todavía hay 0,8% Si, a 400 °C 0,3% Si y a 250 °C sólo 0,05% Si. A temperatura ambiente, el silicio es prácticamente insoluble. El aluminio no se puede disolver en absoluto en silicio, ni siquiera a altas temperaturas. Sólo en estado fundido ambos son completamente solubles. Los aumentos de resistencia debidos al fortalecimiento de la solución sólida son insignificantes.

Las aleaciones puras de AlSi se funden a partir de aluminio primario, mientras que las aleaciones de AlSi con otros elementos normalmente se funden a partir de aluminio secundario. Las aleaciones puras de AlSi son de resistencia media, no endurecibles, pero resistentes a la corrosión, incluso en ambientes de agua salada.

Las propiedades exactas dependen de si la composición de la aleación está por encima, cerca o por debajo del punto eutéctico. La moldeabilidad aumenta al aumentar el contenido de Si y es mejor con alrededor del 17% de Si; las propiedades mecánicas son mejores con entre un 6% y un 12% de Si.

- La capacidad de llenado de moldes alcanza su máximo al 12% Si, pero también es buena con otros contenidos.

- La tendencia a formar cavidades es más baja de 6% a 8% Si y considerada baja en general.

- La tendencia a la grieta caliente es baja con menos del 6% Si.

Por lo demás, las aleaciones de AlSi generalmente tienen propiedades de fundición favorables: la contracción es sólo del 1,25% y la influencia del espesor de la pared es pequeña.

Las aleaciones hipereutécticas, con un contenido de silicio del 16 al 19 %, como Alusil, se pueden utilizar en aplicaciones de alto desgaste como pistones, camisas de cilindros y bloques de motores de combustión interna. El metal se ataca después de la fundición, exponiendo precipitados de silicio duros y resistentes al desgaste. El resto de la superficie se vuelve ligeramente porosa y retiene aceite. En general, esto lo convierte en una excelente superficie de apoyo y a un costo menor que los casquillos de bronce tradicionales.

Aleaciones hipoeutécticas

Las aleaciones hipoeutécticas (también hipoeutécticas) tienen un contenido de silicio inferior al 12%. Con ellos, el aluminio se solidifica primero. A medida que cae la temperatura y aumenta la proporción de aluminio solidificado, el contenido de silicio de la masa fundida residual aumenta hasta alcanzar el punto eutéctico. Luego toda la masa fundida residual se solidifica como eutéctico. Por lo tanto, la microestructura se caracteriza por el aluminio primario, que a menudo se presenta en forma de dendritas, y el eutéctico de la masa fundida residual que se encuentra entre ellas. Cuanto menor es el contenido de silicio, más grandes son las dendritas.

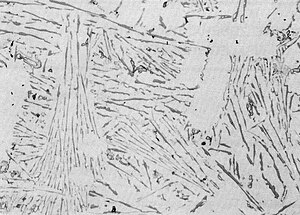

En puras aleaciones de AlSi, el eutectic es a menudo en forma degenerada. En lugar de la estructura fina que es típica de eutectics con sus buenas propiedades mecánicas, AlSi toma la forma de una estructura gruesa de enfriamiento lento, en la que el silicio forma placas grandes o agujas. Estos a veces se pueden ver con el ojo desnudo y hacer que el material sea frágil. Esto no es un problema en el casting frío, ya que las tasas de enfriamiento son lo suficientemente altas para evitar la degeneración.

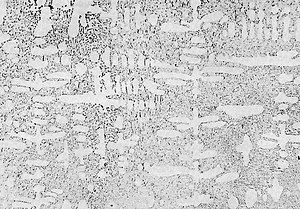

En particular, en la fundición en arena, con sus lentas velocidades de enfriamiento, se agregan elementos adicionales a la masa fundida para evitar la degeneración. Son adecuados el sodio, el estroncio y el antimonio. Estos elementos se añaden a la masa fundida entre 720 °C y 780 °C, lo que provoca un sobreenfriamiento que reduce la difusión del silicio, lo que da como resultado un eutéctico fino común, que da como resultado una mayor resistencia y alargamiento a la rotura.

Aleaciones eutécticas y casi eutécticas

Aleaciones con 11% Si a 13% Si se cuentan entre las aleaciones euteticas. Annealing mejora el alargamiento y la fuerza de fatiga. La solidificación es la concha -formando en aleaciones no tratadas y paredes lisas en aleaciones refinadas, lo que resulta en muy buena castabilidad. Sobre todo, la capacidad de llenado de caudales y moldes es muy buena, por lo que las aleaciones eutecticas son adecuadas para piezas de paredes delgadas.

Estructura, sin refinar

Estructura, refinado

Aleaciones hipereutécticas

Las aleaciones con más del 13 % de Si se denominan sobreeutéticas o hipereutécticas. El contenido de Si suele ser de hasta el 17%, aunque las aleaciones especiales para pistones también superan el 20%. Las aleaciones hipereutécticas tienen una expansión térmica muy baja y son muy resistentes al desgaste. A diferencia de muchas otras aleaciones, las aleaciones de AlSi no muestran su máxima fluidez cerca del eutéctico, sino entre un 14 y un 16 % de Si, y en caso de sobrecalentamiento entre un 17 y un 18 % de Si. La tendencia al craqueo en caliente es mínima en el intervalo del 10% al 14%. En el caso de aleaciones hipereutécticas, los cristales de silicio se solidifican primero en la masa fundida, hasta que la masa fundida restante se solidifica como eutéctico. Para el refinamiento del grano se utilizan aleaciones de cobre y fósforo. El silicio duro y quebradizo provoca un mayor desgaste de la herramienta durante el mecanizado posterior, razón por la cual a veces se utilizan herramientas de diamante (ver también Maquinabilidad).

Aleaciones aluminio-silicio-magnesio

Las aleaciones de AlSiMg con pequeñas adiciones de magnesio (por debajo de 0,3 a 0,6 % de Mg) se pueden endurecer tanto en frío como en caliente. La proporción de magnesio disminuye al aumentar el contenido de silicio, que se sitúa entre un 5 % de Si y un 10 % de Si. Están emparentadas con las aleaciones AlMgSi: ambas se basan en que precipita el siliciuro de magnesio Mg2Si, que se encuentra en el material en forma de partículas finamente divididas y, por tanto, aumenta la resistencia. Además, el magnesio aumenta el alargamiento de rotura. A diferencia del AlSiCu, que también puede endurecerse, estas aleaciones son resistentes a la corrosión y fáciles de fundir. Sin embargo, el cobre está presente como impureza en algunas aleaciones de AlSiMg, lo que reduce la resistencia a la corrosión. Esto se aplica sobre todo a materiales fundidos a partir de aluminio secundario.

Aleaciones aluminio-silicio-cobre

Las aleaciones de AlSiCu también son termoendurecibles y, además, de alta resistencia, pero susceptibles a la corrosión y menos moldeables, pero aún adecuadamente. A menudo se funde a partir de aluminio secundario. El endurecimiento se basa en el mismo mecanismo que las aleaciones de AlCu. El contenido de cobre es del 1% al 4%, el de silicio del 4% al 10%. Pequeñas adiciones de magnesio mejoran la resistencia.

Composiciones de variedades estandarizadas

Todos los datos están en porcentaje en masa. El resto es aluminio.

Aleaciones forjadas

| numérico | química | silicio | plancha | cobre | manganeso | magnesio |

|---|---|---|---|---|---|---|

| EN AW-4004 | AlSi10Mg1.5 | 9.0 a 10,5 | 0,8 | 0,25 | 0.10 | 1.0-2.0 |

| EN AW-4014 | AlSi2 | 1.4-2.2 | 0.7 | 0.20 | 0,355 | 0,30-0,8 |

Aleaciones fundidas

| numérico | química | silicio | plancha | cobre | manganeso | magnesio |

|---|---|---|---|---|---|---|

| EN AC-42000 | AlSi7Mg | 6.5-7.5 | 0.45 | 0.15 | 0,355 | 0,25-0,65 |

| EN AC-42200 | AlSi7Mg0.6 | 6.5-7.5 | 0.15 | 0,03 | 0.1 | 0,45-0,7 |

| EN AC-43400 | AlSi10Mg(Fe) | 9.0-11.0 | 1.0 | 0.10 | 0,001-0.4 | 0,2-0,5 |

| EN AC-45000 | AlSi6Cu4 | 5.0-7.0 | 1.0 | 3.0-5.0 | 0,20-0,65 | 0,555 |

| EN AC-47000 | AlSi12(Cu) | 10,5 a 13,5 | 0,8 | 1.0 | 0,05 | 0,355 |

Propiedades mecánicas de grados estandarizados y no estándar

| Productos químicos | Estado | Fuerza de tracción [MPa] | Fuerza de rendimiento [MPa] | Elongación en descanso [%] | La dureza del santuario [HB] |

|---|---|---|---|---|---|

| AlSi7Mg |

|

|

|

|

|

| AlSi7Mg0.6 | Elenco de arena, de edad artificial | 230 | 190 | 2 | 75 |

| AlSi10Mg(Fe) | Elenco fundido, condición de fundición | 240 | 140 | 1 | 70 |

| AlSi6Cu4 | casting de arena, condición de fundición | 150 | 90 | 1 | 60 |

| AlSi12(Cu) | casting de arena, condición de fundición | 150 | 70 | 6 | 45 |

| AlSi17Cu4Mg (A390) | Gravity die casting, casting condition | 200 | 200 | c) | 110 |

4000 series

La serie 4000 está aleada con silicio. Las variaciones de aleaciones de aluminio y silicio destinadas a la fundición (y, por tanto, no incluidas en la serie 4000) también se conocen como silumin.

| Aleación | Al contents | Aleación de elementos | Usos y refs |

|---|---|---|---|

| 4006 | 98.3 | Si 1.0; Fe 0.65 | Duradera o envejecida |

| 4007 | 96.3 | Si 1.4; Mn 1.2; Fe 0.7; Ni 0.3; Cr 0.1 | Reducción del trabajo |

| 4015 | 96.8 | Si 2.0; Mn 1.0; Mg 0.2 | Reducción del trabajo |

| 4032 | 85 | Si 12.2; Cu 0.9; Mg 1; Ni 0.9; | Forgings |

| 4043 | 94,8 | Si 5.2 | Rod |

| 4047 | 85,5 | Si 12.0; Fe 0.8; Cu 0.3; Zn 0.2; Mn 0.15; Mg 0.1 | Hoja, revestimiento, rellenos |

| 4543 | 93,7 | Si 6.0; Mg 0.3 | extrusiones arquitectónicas |

Aplicaciones

Dentro del sistema de designación numérica de la Asociación del Aluminio, Silumin corresponde a aleaciones de dos sistemas: 3xxx, aleaciones de aluminio y silicio que también contienen magnesio y/o cobre, y 4xx.x, aleaciones binarias de aluminio y silicio. El cobre aumenta la resistencia, pero reduce la resistencia a la corrosión.

En general, las aleaciones de AlSi se utilizan principalmente en fundiciones, especialmente para la construcción de vehículos. Las aleaciones forjadas son muy raras. Se utilizan como metal de aportación (alambre de soldadura) o como soldadura en soldadura fuerte. En algunos casos, también se fabrican pistones forjados de AlSi para la aviación.

Las aleaciones de fundición eutéctica AlSi se utilizan para piezas de máquinas, culatas, cárteres de cilindros, impulsores y cuerpos acanalados. Las aleaciones hipereutécticas (con alto contenido de silicio) se utilizan para piezas de motores debido a su baja expansión térmica y su alta resistencia al desgaste. Esto también incluye aleaciones especiales para pistones con aproximadamente un 25% de Si.

Las aleaciones con adiciones de magnesio (AlSiMg) pueden endurecerse mediante tratamiento térmico. Un ejemplo de caso de uso son las llantas producidas mediante fundición a baja presión debido a su buena resistencia, resistencia a la corrosión y alargamiento a la rotura. Las aleaciones con aproximadamente un 10% de Si se utilizan para culatas de cilindros, cajas de interruptores, colectores de admisión, tanques de transformadores, suspensiones de ruedas y cárteres de aceite. Las aleaciones con entre un 5% y un 7% de Si se utilizan para piezas de chasis y ruedas. En niveles del 9%, son adecuados para componentes estructurales y unidades de carrocería.

Las aleaciones AlSiCu que contienen cobre se utilizan para carcasas de engranajes, cárteres y culatas de cilindros debido a su resistencia al calor y templabilidad.

Además del uso de aleaciones de AlSi como material estructural, en el que las propiedades mecánicas son primordiales, otra área de aplicación es el almacenamiento de calor latente. En el cambio de fase de la aleación a 577 °C, se puede almacenar energía térmica en forma de entalpía de fusión. Por lo tanto, AlSi también se puede utilizar como material metálico de cambio de fase (mPCM). En comparación con otros materiales de cambio de fase, los metales se caracterizan por una alta densidad de energía específica combinada con una alta conductividad térmica. Esto último es importante para la rápida entrada y salida de calor en el material acumulador y, por tanto, aumenta el rendimiento de un sistema de almacenamiento de calor. Estas propiedades ventajosas de mPCM como AlSi son de particular importancia para aplicaciones en vehículos, ya que los objetivos principales son masas y volúmenes bajos, así como un alto rendimiento térmico. Mediante el uso de sistemas de almacenamiento basados en mPCM, se puede aumentar la autonomía de los coches eléctricos almacenando térmicamente la energía térmica necesaria para la calefacción en el mPCM en lugar de tomarla de la batería de tracción.

Las masas fundidas de AlSi casi eutécticas también se utilizan para la aluminización por inmersión en caliente. En el proceso de galvanización continua de bandas, las bandas de acero se recubren con una capa metálica resistente al calor de 10-25 µm de espesor. La chapa de acero aluminizada en caliente es un material económico para componentes sometidos a tensiones térmicas. A diferencia de los recubrimientos de zinc, el recubrimiento no proporciona protección catódica en condiciones atmosféricas.

Características

- Alta castabilidad, fluidez, resistencia a la corrosión, ductilidad y baja densidad.

- Utilizable para grandes castings, que pueden operar bajo condiciones de carga pesada.

- Considerado que no es una aleación tratable con calor, pero la adición de Mg & Cu puede permitir que sea tratada con calor, por ejemplo, aleaciones ALOG4.

- Fortalecido por el tratamiento de solución, por ejemplo, añadiendo 0,01% de sodio (en forma de fluoruro de sodio [NaF] y cloruro de sodio [NaCl]) a la fundición justo antes de fundirse.

- Una desventaja es una tendencia a la porosidad en el casting, es decir, el casting puede convertirse en espuma-como. Esto se puede evitar tirando bajo presión en autoclaves.

Contenido relacionado

Ley de Fick

Historia de la cámara

Miscibilidad