Motor a gasóleo

O motor diesel, batizado em homenagem a Rudolf Diesel, é um motor de combustão interna no qual a ignição do combustível é causada pela elevação da temperatura do ar no cilindro devido à compressão mecânica; assim, o motor a diesel é chamado de motor de ignição por compressão (motor CI). Isso contrasta com os motores que usam ignição por vela da mistura ar-combustível, como um motor a gasolina (motor a gasolina) ou um motor a gás (usando um combustível gasoso como gás natural ou gás liquefeito de petróleo).

Os motores a diesel funcionam comprimindo apenas ar ou ar mais gases de combustão residuais do escapamento (conhecido como recirculação dos gases de escapamento (EGR)). O ar é introduzido na câmara durante o curso de admissão e comprimido durante o curso de compressão. Isso aumenta a temperatura do ar dentro do cilindro a um grau tão alto que o combustível diesel atomizado injetado na câmara de combustão se inflama. Com o combustível sendo injetado no ar pouco antes da combustão, a dispersão do combustível é desigual; isso é chamado de mistura heterogênea de ar-combustível. O torque que um motor a diesel produz é controlado pela manipulação da relação ar-combustível (λ); em vez de limitar o ar de admissão, o motor a diesel depende da alteração da quantidade de combustível injetado, e a relação ar-combustível geralmente é alta.

O motor diesel tem a maior eficiência térmica (eficiência do motor) de qualquer motor de combustão interna ou externa prático devido à sua taxa de expansão muito alta e queima pobre inerente que permite a dissipação de calor pelo excesso de ar. Uma pequena perda de eficiência também é evitada em comparação com motores a gasolina sem injeção direta, uma vez que o combustível não queimado não está presente durante a sobreposição da válvula e, portanto, nenhum combustível vai diretamente da admissão/injeção para o escapamento. Os motores a diesel de baixa velocidade (como os usados em navios e outras aplicações em que o peso total do motor é relativamente sem importância) podem atingir eficiências efetivas de até 55%. A turbina a gás de ciclo combinado (ciclo Brayton e Rankin) é um motor de combustão mais eficiente que um motor a diesel, mas, devido à sua massa e dimensões, é inadequado para veículos, embarcações ou aeronaves. Os maiores motores a diesel do mundo colocados em serviço são motores a diesel marítimos de 14 cilindros e dois tempos; eles produzem uma potência de pico de quase 100 MW cada.

Os motores a diesel podem ser projetados como ciclos de dois ou quatro tempos. Eles foram originalmente usados como um substituto mais eficiente para motores a vapor estacionários. Desde a década de 1910, eles são usados em submarinos e navios. O uso em locomotivas, ônibus, caminhões, equipamentos pesados, equipamentos agrícolas e usinas de geração de eletricidade veio mais tarde. Na década de 1930, eles lentamente começaram a ser usados em alguns automóveis. Desde a crise de energia da década de 1970, a demanda por maior eficiência de combustível resultou na maioria das grandes montadoras, em algum momento, oferecendo modelos movidos a diesel, mesmo em carros muito pequenos. De acordo com Konrad Reif (2012), a média da UE para carros a diesel na época representava metade dos carros recém-matriculados. No entanto, as emissões de poluição do ar são mais difíceis de controlar em motores a diesel do que em motores a gasolina, de modo que o uso de motores a diesel nos Estados Unidos agora é amplamente relegado a veículos on-road e off-road maiores.

Embora a aviação tradicionalmente evite motores a diesel, os motores a diesel de aeronaves tornaram-se cada vez mais disponíveis no século XXI. Desde o final dos anos 1990, por várias razões – incluindo as vantagens normais do diesel sobre os motores a gasolina, mas também por questões recentes peculiares à aviação – o desenvolvimento e a produção de motores a diesel para aeronaves aumentaram, com mais de 5.000 desses motores entregues em todo o mundo entre 2002 e 2018, especialmente para aviões leves e veículos aéreos não tripulados.

História

Ideia do Diesel

Em 1878, Rudolf Diesel, que era aluno da "Polytechnikum" em Munique, assistiu às palestras de Carl von Linde. Linde explicou que as máquinas a vapor são capazes de converter apenas 6 a 10% da energia térmica em trabalho, mas que o ciclo de Carnot permite a conversão de muito mais energia térmica em trabalho por meio de mudança isotérmica na condição. De acordo com Diesel, isso deu início à ideia de criar um motor altamente eficiente que pudesse funcionar no ciclo de Carnot. Diesel também foi exposto a um pistão de fogo, um iniciador de fogo tradicional usando princípios de compressão adiabática rápida que Linde adquiriu do Sudeste Asiático. Após vários anos trabalhando em suas ideias, Diesel as publicou em 1893 no ensaio Teoria e Construção de um Motor Térmico Racional.

Diesel foi duramente criticado por seu ensaio, mas poucos perceberam o erro que ele cometeu; seu motor térmico racional deveria utilizar um ciclo de temperatura constante (com compressão isotérmica) que exigiria um nível de compressão muito maior do que o necessário para a ignição por compressão. A ideia de Diesel era comprimir o ar com tanta força que a temperatura do ar excederia a da combustão. No entanto, tal motor nunca poderia realizar qualquer trabalho utilizável. Em sua patente americana de 1892 (concedida em 1895) nº 542846, Diesel descreve a compressão necessária para sua bicicleta:

- ar atmosférico puro é comprimido, de acordo com a curva 1 2, a tal grau que, antes da ignição ou combustão ocorre, a mais alta pressão do diagrama e a mais alta temperatura são obtidos-ou seja, a temperatura em que a combustão subsequente tem de ocorrer, não o ponto de queima ou ignição. Para tornar isto mais claro, deixe-se assumir que a combustão subsequente terá lugar a uma temperatura de 700 °. Então, nesse caso, a pressão inicial deve ser de sessenta e quatro atmosferas, ou para 800 ° centigrado a pressão deve ser de noventa atmosferas, e assim por diante. No ar assim comprimido é então gradualmente introduzido a partir do exterior finamente dividido combustível, que inflama na introdução, uma vez que o ar está em uma temperatura muito acima do ponto de ignição do combustível. As características do ciclo de acordo com minha invenção atual são, portanto, o aumento da pressão e da temperatura até o máximo, não pela combustão, mas antes da combustão por compressão mecânica do ar, e lá sobre o desempenho subsequente do trabalho sem aumento da pressão e da temperatura pela combustão gradual durante uma parte prescrita do curso determinado pelo corte-óleo.

Em junho de 1893, Diesel percebeu que seu ciclo original não funcionaria e adotou o ciclo de pressão constante. Diesel descreve o ciclo em seu pedido de patente de 1895. Observe que não há mais menção de temperaturas de compressão superiores à temperatura de combustão. Agora é simplesmente afirmado que a compressão deve ser suficiente para acionar a ignição.

- 1. Em um motor de combustão interna, a combinação de um cilindro e pistão construído e disposto a comprimir o ar em um grau produzindo uma temperatura acima do ponto de ignição do combustível, um suprimento de ar comprimido ou gás; um combustível-supply; uma distribuição-válvula para o combustível, uma passagem do suprimento de ar para o cilindro em comunicação com a válvula de distribuição de combustível, uma entrada para o cilindro em comunicação com o combustível e corte substancialmente.

Em 1892, Diesel recebeu patentes na Alemanha, Suíça, Reino Unido e Estados Unidos para "Método e aparelho para converter calor em trabalho". Em 1894 e 1895, ele registrou patentes e adendos em vários países para seu motor; as primeiras patentes foram emitidas na Espanha (No. 16.654), França (No. 243.531) e Bélgica (No. 113.139) em dezembro de 1894, e na Alemanha (No. 86.633) em 1895 e nos Estados Unidos (No. 608.845) em 1898.

O diesel foi atacado e criticado por um período de vários anos. Os críticos afirmaram que Diesel nunca inventou um novo motor e que a invenção do motor a diesel é uma fraude. Otto Köhler e Emil Capitaine foram dois dos críticos mais proeminentes de Diesel tempo. Köhler publicou um ensaio em 1887, no qual descreve um motor semelhante ao motor que Diesel descreve em seu ensaio de 1893. Köhler imaginou que tal motor não poderia realizar nenhum trabalho. Emil Capitaine havia construído um motor a petróleo com ignição por tubo incandescente no início da década de 1890; ele alegou, contra seu próprio julgamento, que seu motor de ignição por tubo incandescente funcionava da mesma maneira que o motor de Diesel. Suas alegações eram infundadas e ele perdeu um processo de patente contra Diesel. Outros motores, como o motor Akroyd e o motor Brayton, também usam um ciclo operacional diferente do ciclo do motor a diesel. Friedrich Sass diz que o motor a diesel é o "trabalho próprio" da Diesel. e que qualquer "mito do diesel" é "falsificação da história".

O primeiro motor diesel

Diesel procurou empresas e fábricas que construíssem seu motor. Com a ajuda de Moritz Schröter e Max Gutermuth, ele conseguiu convencer tanto Krupp em Essen e a Maschinenfabrik Augsburg. Os contratos foram assinados em abril de 1893 e, no início do verão de 1893, o primeiro protótipo do motor Diesel foi construído em Augsburg. Em 10 de agosto de 1893, ocorreu a primeira ignição, o combustível utilizado foi a gasolina. No inverno de 1893/1894, Diesel redesenhou o motor existente e, em 18 de janeiro de 1894, seus mecânicos o converteram no segundo protótipo. Em janeiro daquele ano, um sistema de injeção de jato de ar foi adicionado ao cabeçote do motor e testado. Friedrich Sass argumenta que, pode-se presumir que Diesel copiou o conceito de injeção de jato de ar de George B. Brayton, embora Diesel tenha melhorado substancialmente o sistema. Em 17 de fevereiro de 1894, o motor redesenhado funcionou por 88 revoluções - um minuto; com esta notícia, as ações da Maschinenfabrik Augsburg aumentaram 30%, indicando as tremendas demandas antecipadas por um motor mais eficiente. Em 26 de junho de 1895, o motor atingiu uma eficiência efetiva de 16,6% e um consumo de combustível de 519 g·kW−1·h−1. No entanto, apesar de provar o conceito, o motor causou problemas e o Diesel não conseguiu nenhum progresso substancial. Portanto, a Krupp considerou rescindir o contrato que havia feito com a Diesel. Diesel foi forçado a melhorar o design de seu motor e correu para construir um terceiro protótipo de motor. Entre 8 de novembro e 20 de dezembro de 1895, o segundo protótipo cobriu com sucesso mais de 111 horas na bancada de testes. No relatório de janeiro de 1896, isso foi considerado um sucesso.

Em fevereiro de 1896, Diesel considerou sobrecarregar o terceiro protótipo. Imanuel Lauster, que recebeu a ordem de desenhar o terceiro protótipo "Motor 250/400", terminou os desenhos em 30 de abril de 1896. Durante o verão daquele ano, o motor foi construído e concluído em 6 de outubro de 1896. Testes foram conduzidos até o início de 1897. Os primeiros testes públicos começaram em 1º de fevereiro de 1897. O teste de Moritz Schröter em 17 de fevereiro de 1897 foi o principal teste do motor Diesel. O motor foi avaliado em 13,1 kW com um consumo específico de combustível de 324 g·kW−1·h−1, resultando em uma eficiência efetiva de 26,2%. Em 1898, Diesel havia se tornado um milionário.

Cronograma

Década de 1890

- 1893: Rudolf Diesel's ensaio intitulado Teoria e construção de um motor de calor racional aparece.

- 1893: 21 de fevereiro Diesel e Maschinenfabrik Augsburg assinam um contrato que permite à Diesel construir um protótipo de motor.

- 1893: 23 de fevereiro, Diesel obtém uma patente (RP 67207) intitulado "Sistemas de controle de acesso" (métodos de trabalho e técnicas para motores de combustão interna).

- 1893: 10 de abril, Diesel e Krupp assinam um contrato que permite à Diesel construir um protótipo de motor.

- 1893: 24 de abril, tanto Krupp como o Maschinenfabrik Augsburg decidem colaborar e construir apenas um protótipo em Augsburg.

- 1893: Julho, o primeiro protótipo está concluído.

- 1893: 10 de agosto, Diesel injeta combustível (petrol) pela primeira vez, resultando em combustão, destruindo o indicador.

- 1893: 30 de novembro, Diesel aplica-se a uma patente (RP 82168) para um processo de combustão modificado. Ele a obtém em 12 de julho de 1895.

- 1894: 18 de janeiro, após o primeiro protótipo ter sido modificado para se tornar o segundo protótipo, o teste com o segundo protótipo começa.

- 1894: 17 de fevereiro O segundo protótipo é executado pela primeira vez.

- 1895: 30 de março, Diesel aplica-se a uma patente (RP 86633) para um processo inicial com ar comprimido.

- 1895: 26 de junho, o segundo protótipo passa testes de freio pela primeira vez.

- 1895: Diesel aplica-se a uma segunda patente US Patent # 608845

- 1895: 8 de novembro - 20 de dezembro, uma série de testes com o segundo protótipo é realizado. No total, 111 horas de funcionamento são gravadas.

- 1896: 30 de abril, Imanuel Lauster completa os desenhos do terceiro e último protótipo.

- 1896: 6 de outubro, o terceiro e último protótipo do motor é concluído.

- 1897: 1 de fevereiro, o motor protótipo da Diesel está funcionando e finalmente pronto para testes de eficiência e produção.

- 1897: 9 de outubro, Adolphus Busch licencia direitos ao motor diesel para os EUA e Canadá.

- 1897: 29 de outubro, Rudolf Diesel obtém uma patente (DRP 95680) sobre a sobrecarga do motor diesel.

- 1898: 1 de fevereiro, o Diesel Motoren-Fabrik Actien-Gesellschaft está registrado.

- 1898: Março, o primeiro motor diesel comercial, avaliado 2×30 PS (2×22 kW), é instalado na fábrica de Kempten da Vereinigte Zündholzfabriken A.G.

- 1898: 17 de setembro, a Allgemeine Gesellschaft für Dieselmotoren A.-G. é fundada.

- 1899: O primeiro motor diesel de dois tempos, inventado por Hugo Güldner, é construído.

Década de 1900

- 1901: Imanuel Lauster projeta o primeiro motor diesel de pistão de tronco (DM 70).

- 1901: Em 1901, a MAN produziu 77 cilindros de motor diesel para uso comercial.

- 1903: Dois primeiros navios com motor diesel são lançados, tanto para operações de rios como de canais: O Vandal. tanque de nafta e o Sardenha.

- 1904: O francês lança o primeiro submarino diesel, o Aigrette.

- 1905: janeiro 14: Diesel aplica-se a uma patente sobre injecção unitária (L20510I/46a).

- 1905: Os primeiros turbocompressores e intercoolers do motor diesel são fabricados pela Büchi.

- 1906: A Diesel Motoren-Fabrik Actien-Gesellschaft é dissolvida.

- 1908: As patentes da Diesel expiram.

- 1908: O primeiro camião com motor diesel aparece.

- 1909: 14 de março, Prosper L'Orange aplica-se para uma patente sobre a injeção de câmara de pré-combustão. Mais tarde, ele constrói o primeiro motor diesel com este sistema.

Década de 1910

- 1910: A MAN começa a fazer motores diesel de dois tempos.

- 1910: 26 de novembro, James McKechnie se aplica a uma patente sobre a injeção de unidade. Ao contrário da Diesel, ele conseguiu construir com sucesso injetores de unidades de trabalho.

- 1911: 27 de novembro, a Allgemeine Gesellschaft für Dieselmotoren A.-G. é dissolvida.

- 1911: O estaleiro Germania em Kiel constrói 850 PS (625 kW) motores diesel para submarinos alemães. Estes motores são instalados em 1914.

- 1912: A MAN constrói o primeiro motor diesel de dois tempos de dupla ação.

- 1912: A primeira locomotiva com um motor diesel é usada na ferrovia Winterthur-Romanshorn Suíça.

- 1912: O Selandia é o primeiro navio com motores diesel.

- 1913: Os diesel NELSECO são instalados em navios comerciais e submarinos da Marinha dos EUA.

- 1913: 29 de setembro, Rudolf Diesel morre misteriosamente ao atravessar o Canal Inglês na SS Dresden.

- 1914: A MAN constrói 900 PS (662 kW) motores de dois tempos para submarinos holandeses.

- 1919: Prosper L'Orange obtém uma patente em uma câmara de pré-combustão que incorpora um bico de injeção de agulha. Primeiro motor diesel de Cummins.

Década de 1920

- 1923: Na exposição Königsberg DLG, é apresentado o primeiro trator agrícola com motor diesel, o protótipo Benz-Sendling S6,.

- 1923: 15 de dezembro, o primeiro camião com motor diesel injetado direto é testado pela MAN. No mesmo ano, Benz constrói um camião com uma câmara de pré-combustão injectada motor diesel.

- 1923: O primeiro motor diesel de dois tempos com contrafluxo scavenging aparece.

- 1924: Fairbanks-Morse introduz o Y-VA de dois tempos (mais tarde renomeado para Model 32).

- 1925: Envio inicia a produção em massa de um trator agrícola movido a diesel.

- 1927: A Bosch introduz a primeira bomba de injeção em linha para motores diesel de veículos a motor.

- 1929: O primeiro carro de passageiros com um motor diesel aparece. Seu motor é um motor Otto modificado para usar o princípio diesel e a bomba de injeção da Bosch. Vários outros protótipos de carro diesel seguem.

1930

- 1933: Junkers Motorenwerke na Alemanha iniciar a produção do motor diesel de aviação mais bem sucedido de todos os tempos, o Jumo 205. Pelo surto da Segunda Guerra Mundial, mais de 900 exemplos são produzidos. Sua potência de descolagem nominal é de 645 kW.

- 1933: A General Motors usa seu novo motor a diesel Winton 201A de dois tempos injetado por unidade para alimentar sua exposição de montagem automotiva na Chicago World's Fair (Um século de progresso). O motor é oferecido em várias versões, variando de 600 a 900 hp (447–671 kW).

- 1934: A Budd Company constrói o primeiro trem diesel-elétrico de passageiros nos EUA, o Pioneer Zephyr 9900, usando um motor Winton.

- 1935: O Citroën Rosalie é equipado com uma câmara giratória injetada motor diesel para fins de teste. Daimler-Benz começa a fabricar o Mercedes-Benz OM 138, o primeiro motor diesel produzido em massa para carros de passageiros, e um dos poucos motores diesel de carro de passageiros comercializáveis de seu tempo. Tem 45 PS (33 kW).

- 1936: 4 de março, a nave aérea LZ 129 Hindenburg, a maior aeronave já feita, decola pela primeira vez. Ela é alimentado por quatro motores diesel V16 Daimler-Benz LOF 6, classificados 1200 PS (883 kW) cada.

- 1936: A fabricação do primeiro carro de passageiros produzido em massa com um motor diesel (Mercedes-Benz 260 D) começa.

- 1937: Konstantin Fyodorovich Chelpan desenvolve o motor diesel V-2, mais tarde usado nos tanques T-34 soviéticos, amplamente considerado como o melhor chassis tanque da Segunda Guerra Mundial.

- 1938: A General Motors forma a GM Diesel Division, mais tarde para se tornar Detroit Diesel, e introduz o motor de dois tempos de alta velocidade da série 71, adequado para veículos rodoviários e uso marinho.

Década de 1940

- 1946: Clessie Cummins obtém uma patente sobre uma alimentação de combustível e aparelho de injeção para motores de queima de óleo que incorpora componentes separados para gerar pressão de injeção e tempo de injeção.

- 1946: Klöckner-Humboldt-Deutz (KHD) introduz um motor diesel de produção em massa refrigerado a ar para o mercado.

Década de 1950

- 1950s: KHD torna-se o motor diesel refrigerado a ar líder de mercado global.

- 1951: J. Siegfried Meurer obtém uma patente sobre o Sistema M, um projeto que incorpora uma câmara de combustão de esfera central no pistão (DBP 865683).

- 1953: Primeira câmara giratória produzida em massa injetada motor diesel automóvel de passageiros (Borgward/Fiat).

- 1954: Daimler-Benz apresenta o Mercedes-Benz OM 312 A, um motor diesel industrial de produção em linha reta-6 séries de 4,6 litros com turbocompressor, avaliado 115 PS (85 kW). Isso prova ser pouco confiável.

- 1954: A Volvo produz uma pequena série de 200 unidades de uma versão turbocompressora do motor TD 96. Este motor de 9,6 litros é classificado com 136 kW.

- 1955: Turbocharging para motores diesel marinhos de dois tempos MAN torna-se padrão.

- 1959: O Peugeot 403 se torna o primeiro sedan/saloon de passageiros produzido em massa fabricado fora da Alemanha Ocidental a ser oferecido com uma opção de motor diesel.

Década de 1960

- 1964: Verão, Daimler-Benz muda de injeção de câmara de pré-combustão para injeção direta controlada por hélice.

- 1962-65: Um sistema de travagem de compressão diesel, eventualmente para ser fabricado pela Jacobs Manufacturing Company e apelidado de "Jake Brake", é inventado e patenteado pela Clessie Cummins.

Década de 1970

- 1972: KHD introduz o sistema AD, Allstoff-Direkteinspritzung, (qualquer combustível de injeção direta), para seus motores diesel. AD-diesels pode operar em praticamente qualquer tipo de combustível líquido, mas eles são equipados com uma vela de faísca auxiliar que dispara se a qualidade de ignição do combustível é muito baixa.

- 1976: O desenvolvimento da injeção ferroviária comum começa no ETH Zürich.

- 1976: O Volkswagen Golf torna-se o primeiro sedan/saloon de passageiros compacto a ser oferecido com uma opção de motor diesel.

- 1978: Daimler-Benz produz o primeiro motor diesel de carro de passageiros com um turbocompressor (Mercedes-Benz OM 617).

- 1979: Primeiro protótipo de um motor cruzado de dois tempos de baixa velocidade com injeção ferroviária comum.

Década de 1980

- 1981/82: Uniflow para motores diesel marinhos de dois tempos torna-se padrão.

- 1985: Dezembro, realizam-se testes rodoviários de um sistema comum de injecção ferroviária para camiões com um motor modificado 6VD 12,5/12 GRF-E num IFA W50.

- 1986: O BMW E28 524td é o primeiro carro de passageiros do mundo equipado com uma bomba de injeção controlada eletronicamente (desenvolvida pela Bosch).

- 1987: Daimler-Benz introduz a bomba de injeção controlada eletronicamente para motores diesel de camião.

- 1988: O Croma Fiat torna-se o primeiro carro de passageiros produzido em massa no mundo a ter um motor diesel injetado direto.

- 1989: O Audi 100 é o primeiro carro de passageiros do mundo com um motor diesel turbocompressor, injetado direto e controlado eletronicamente.

1990

- 1992: 1 de Julho, a norma europeia de emissão entra em vigor.

- 1993: Primeiro motor diesel de carro de passageiros com quatro válvulas por cilindro, o Mercedes-Benz OM 604.

- 1994: Sistema de injetor de unidade pela Bosch para motores diesel de camião.

- 1996: Primeiro motor diesel com injeção direta e quatro válvulas por cilindro, usado no Opel Vectra.

- 1996: Primeira bomba de injeção de distribuidor de pistão radial da Bosch.

- 1997: Primeiro motor diesel ferroviário comum produzido em massa para um carro de passageiros, o Fiat 1.9 JTD.

- 1998: BMW ganha a corrida de 24 Horas Nürburgring com um BMW modificado E36. O carro, chamado 320d, é alimentado por um motor diesel de 2 litros, straight-four com injeção direta e uma bomba de injeção do distribuidor controlado por hélice (Bosch VP 44), produzindo 180 kW. O consumo de combustível é de 23 L/100 km, apenas metade do consumo de combustível de um carro semelhante alimentado por Otto.

- 1998: A Volkswagen introduz o motor VW EA188 Pumpe-Düse (1.9 TDI), com injetores de unidade controlados eletronicamente pela Bosch.

- 1999: Daimler-Chrysler apresenta o primeiro motor diesel de três cilindros ferroviário comum usado em um carro de passageiros (o Smart City Coupé).

Anos 2000

- 2000: Peugeot introduz o filtro de partículas diesel para carros de passageiros.

- 2002: Tecnologia de injeção piezoelétrica da Siemens.

- 2003: Tecnologia de injeção piezoelétrica por Bosch e Delphi.

- 2004: BMW introduz turbocompressor de duas fases com o motor BMW M57.

- 2006: O motor diesel mais poderoso do mundo, o Wärtsilä RT-flex96C, é produzido. É avaliado 80,080 kW.

- 2006: Audi R10 TDI, equipado com um motor V12-TDI de 5,5 litros, avaliado em 476 kW, vence as 24 Horas de Le Mans de 2006.

- 2006: Daimler-Chrysler lança o primeiro motor de automóveis de passageiros de produção de série com tratamento seletivo de gases de escape de redução catalítica, o Mercedes-Benz OM 642. Está totalmente em conformidade com o padrão de emissão Tier2Bin8.

- 2008: Volkswagen introduz o catalisador LNT para motores diesel de carro de passageiros com o motor VW 2.0 TDI.

- 2008: Volkswagen inicia a produção da série do maior motor diesel do carro de passageiros, o Audi 6-litre V12 TDI.

- 2008: Subaru introduz o primeiro motor diesel horizontalmente oposto a ser montado em um carro de passageiros. É um motor ferroviário comum de 2 litros, com uma pontuação de 110 kW.

2010

- 2010: Mitsubishi desenvolveu e começou a produção em massa de seu 4N13 1.8 L DOHC I4, o primeiro motor diesel de carro de passageiros do mundo que possui um sistema de temporização de válvula variável.

- 2012: BMW introduz turbocompressor de duas fases com três turbocompressores para o motor BMW N57.

- 2015: Sistemas ferroviários comuns que trabalham com pressões de 2.500 bar lançado.

- 2015: No escândalo de emissões da Volkswagen, a EPA dos EUA emitiu um aviso de violação da Lei de Ar Limpo ao Grupo Volkswagen depois de ter sido constatado que a Volkswagen tinha intencionalmente programado motores diesel de injeção direta turbocompressor (TDI) para ativar certos controles de emissões apenas durante o teste de emissões de laboratório.

Princípio operacional

Visão geral

As características de um motor diesel são

- Uso de ignição de compressão, em vez de um aparelho de ignição, como um plugue de faísca.

- Formação de mistura interna. Nos motores diesel, a mistura de ar e combustível só é formada dentro da câmara de combustão.

- Controle de torque de qualidade. A quantidade de torque que um motor diesel produz não é controlada através da aceleração do ar de entrada (ao contrário de um motor a gasolina de ignição de faísca tradicional, onde o fluxo de ar é reduzido para regular a saída de torque), em vez disso, o volume de ar que entra no motor é maximizado em todos os momentos, e a saída de torque é regulada exclusivamente controlando a quantidade de combustível injetado.

- Alta taxa de combustível. Os motores diesel rodam em rácios globais de ar-combustível significativamente mais magros do que a relação stoichiometric.

- Chama de difusão: Na combustão, o oxigênio primeiro tem de se espalhar para a chama, em vez de ter oxigênio e combustível já misturado antes da combustão, o que resultaria em uma chama premixed.

- Mistura de ar-combustível heterogêneo: Nos motores diesel, não há sequer dispersão de combustível e ar dentro do cilindro. Isso ocorre porque o processo de combustão começa no final da fase de injeção, antes que uma mistura homogênea de ar e combustível possa ser formada.

- Preferência para o combustível ter um alto desempenho de ignição (número de Cetona), em vez de uma alta resistência de batida (classificação octana) que é preferido para motores a gasolina.

Ciclo termodinâmico

O motor diesel de combustão interna difere do ciclo Otto movido a gasolina por usar ar quente altamente comprimido para acender o combustível em vez de usar uma vela de ignição (ignição por compressão em vez de ignição por faísca eu>).

No motor diesel, inicialmente apenas o ar é introduzido na câmara de combustão. O ar é então comprimido com uma taxa de compressão tipicamente entre 15:1 e 23:1. Essa alta compressão faz com que a temperatura do ar suba. Mais ou menos no topo do curso de compressão, o combustível é injetado diretamente no ar comprimido na câmara de combustão. Isso pode ocorrer em um vazio (normalmente toroidal) no topo do pistão ou em uma pré-câmara, dependendo do projeto do motor. O injetor de combustível garante que o combustível seja dividido em pequenas gotas e que o combustível seja distribuído uniformemente. O calor do ar comprimido vaporiza o combustível da superfície das gotículas. O vapor é então inflamado pelo calor do ar comprimido na câmara de combustão, as gotas continuam a vaporizar de suas superfícies e queimam, diminuindo, até que todo o combustível nas gotas tenha sido queimado. A combustão ocorre a uma pressão substancialmente constante durante a parte inicial do curso de potência. O início da vaporização causa um atraso antes da ignição e o som característico de detonação do diesel quando o vapor atinge a temperatura de ignição e causa um aumento abrupto da pressão acima do pistão (não mostrado no diagrama do indicador P-V). Quando a combustão está completa, os gases de combustão se expandem à medida que o pistão desce; a alta pressão no cilindro impulsiona o pistão para baixo, fornecendo energia ao virabrequim.

Além do alto nível de compressão que permite que a combustão ocorra sem um sistema de ignição separado, uma alta taxa de compressão aumenta muito a eficiência do motor. O aumento da taxa de compressão em um motor de ignição por centelha, onde o combustível e o ar são misturados antes da entrada no cilindro, é limitado pela necessidade de evitar a pré-ignição, o que causaria danos ao motor. Como apenas o ar é comprimido em um motor a diesel e o combustível não é introduzido no cilindro até pouco antes do ponto morto superior (TDC), a detonação prematura não é um problema e as taxas de compressão são muito maiores.

O diagrama de pressão-volume (pV) é uma representação simplificada e idealizada dos eventos envolvidos em um ciclo de motor a diesel, organizado para ilustrar a semelhança com um ciclo de Carnot. Começando em 1, o pistão está no ponto morto inferior e ambas as válvulas estão fechadas no início do curso de compressão; o cilindro contém ar à pressão atmosférica. Entre 1 e 2, o ar é comprimido adiabaticamente - isto é, sem transferência de calor para ou do ambiente - pelo pistão ascendente. (Isso é apenas aproximadamente verdadeiro, pois haverá alguma troca de calor com as paredes do cilindro.) Durante essa compressão, o volume é reduzido, a pressão e a temperatura aumentam. Em ou ligeiramente antes de 2 (TDC), o combustível é injetado e queima no ar quente comprimido. A energia química é liberada e isso constitui uma injeção de energia térmica (calor) no gás comprimido. A combustão e o aquecimento ocorrem entre 2 e 3. Nesse intervalo a pressão permanece constante, pois o pistão desce e o volume aumenta; a temperatura sobe como consequência da energia de combustão. Em 3, a injeção de combustível e a combustão estão completas, e o cilindro contém gás a uma temperatura mais alta que em 2. Entre 3 e 4, esse gás quente se expande, novamente aproximadamente adiabaticamente. O trabalho é feito no sistema ao qual o motor está conectado. Durante essa fase de expansão, o volume do gás aumenta e sua temperatura e pressão caem. Em 4, a válvula de escape se abre e a pressão cai abruptamente para a atmosférica (aproximadamente). Esta é uma expansão sem resistência e nenhum trabalho útil é feito por ela. Idealmente, a expansão adiabática deveria continuar, estendendo a linha 3-4 para a direita até que a pressão caia para a do ar circundante, mas a perda de eficiência causada por essa expansão sem resistência é justificada pelas dificuldades práticas envolvidas em recuperá-la (o motor teria que ser muito maior). Após a abertura da válvula de escape, segue-se o curso de escape, mas este (e o seguinte curso de indução) não são mostrados no diagrama. Se mostrados, eles seriam representados por um loop de baixa pressão na parte inferior do diagrama. Em 1, assume-se que os cursos de exaustão e indução foram concluídos e o cilindro é novamente preenchido com ar. O sistema pistão-cilindro absorve energia entre 1 e 2 – este é o trabalho necessário para comprimir o ar no cilindro e é fornecido pela energia cinética mecânica armazenada no volante do motor. A saída de trabalho é feita pela combinação pistão-cilindro entre 2 e 4. A diferença entre esses dois incrementos de trabalho é a saída de trabalho indicada por ciclo e é representada pela área delimitada pelo loop pV. A expansão adiabática está em uma faixa de pressão maior que a da compressão porque o gás no cilindro é mais quente durante a expansão do que durante a compressão. É por esta razão que o loop tem uma área finita e a produção líquida de trabalho durante um ciclo é positiva.

Eficiência

A eficiência de combustível dos motores a diesel é melhor do que a maioria dos outros tipos de motores de combustão, devido à sua alta taxa de compressão, alta taxa de equivalência ar-combustível (λ) e a falta de restrições de ar de admissão (ou seja, válvulas de aceleração). Teoricamente, a maior eficiência possível para um motor a diesel é de 75%. No entanto, na prática, a eficiência é muito menor, com eficiências de até 43% para motores de automóveis de passageiros, até 45% para grandes motores de caminhões e ônibus e até 55% para grandes motores marítimos de dois tempos. A eficiência média ao longo do ciclo de condução de um veículo motorizado é inferior à eficiência máxima do motor a diesel (por exemplo, uma eficiência média de 37% para um motor com eficiência máxima de 44%). Isso ocorre porque a eficiência de combustível de um motor a diesel cai em cargas mais baixas, no entanto, não cai tão rápido quanto a do motor Otto (ignição por faísca).

Emissões

Os motores a diesel são motores de combustão e, portanto, emitem produtos de combustão em seus gases de escape. Devido à combustão incompleta, os gases de escape do motor a diesel incluem monóxido de carbono, hidrocarbonetos, material particulado e poluentes de óxidos de nitrogênio. Cerca de 90 por cento dos poluentes podem ser removidos dos gases de escape usando a tecnologia de tratamento de gases de escape. Os motores diesel dos veículos rodoviários não emitem dióxido de enxofre, porque o combustível diesel dos veículos motorizados não contém enxofre desde 2003. Helmut Tschöke argumenta que o material particulado emitido pelos veículos motorizados tem impactos negativos na saúde humana.

O material particulado nas emissões de escapamento de diesel às vezes é classificado como cancerígeno ou "provável cancerígeno" e é conhecido por aumentar o risco de doenças cardíacas e respiratórias.

Sistema elétrico

Em princípio, um motor a diesel não requer nenhum tipo de sistema elétrico. No entanto, a maioria dos motores a diesel modernos está equipada com uma bomba de combustível elétrica e uma unidade de controle eletrônico do motor.

No entanto, não há sistema de ignição elétrica de alta tensão presente em um motor a diesel. Isso elimina uma fonte de emissões de radiofrequência (que pode interferir nos equipamentos de navegação e comunicação), razão pela qual apenas veículos movidos a diesel são permitidos em algumas partes da Zona de Silêncio de Rádio Nacional Americana.

Controle de torque

Para controlar a saída de torque a qualquer momento (ou seja, quando o motorista de um carro ajusta o pedal do acelerador), um governador ajusta a quantidade de combustível injetado no motor. Reguladores mecânicos foram usados no passado, porém reguladores eletrônicos são mais comuns em motores modernos. Os governadores mecânicos geralmente são acionados pela correia de acessórios do motor ou por um sistema de acionamento por engrenagem e usam uma combinação de molas e pesos para controlar o fornecimento de combustível em relação à carga e à velocidade. Motores controlados eletronicamente usam uma unidade de controle eletrônico (ECU) ou módulo de controle eletrônico (ECM) para controlar o fornecimento de combustível. O ECM/ECU usa vários sensores (como sinal de rotação do motor, pressão do coletor de admissão e temperatura do combustível) para determinar a quantidade de combustível injetado no motor.

Devido à quantidade de ar ser constante (para uma determinada RPM) enquanto a quantidade de combustível varia, proporções ar-combustível muito altas ("pobres") são usadas em situações em que é necessária uma saída mínima de torque. Isso difere de um motor a gasolina, onde um acelerador é usado para reduzir também a quantidade de ar de admissão como parte da regulação da saída de torque do motor. Controlar o tempo de início da injeção de combustível no cilindro é semelhante ao controle do ponto de ignição em um motor a gasolina. É, portanto, um fator chave no controle da potência, consumo de combustível e emissões de escape.

Classificação

Existem várias maneiras diferentes de categorizar os motores a diesel, conforme descrito nas seções a seguir.

Faixa operacional de RPM

Günter Mau classifica os motores a diesel por suas velocidades de rotação em três grupos:

- Motores de alta velocidade (> 1.000 rpm),

- Motores de média velocidade (300–1,000 rpm) e

- Motores de velocidade lenta (< 300 rpm).

- Motores diesel de alta velocidade

Os motores de alta velocidade são usados para mover caminhões (caminhões), ônibus, tratores, carros, iates, compressores, bombas e pequenos geradores elétricos. A partir de 2018, a maioria dos motores de alta velocidade tem injeção direta. Muitos motores modernos, especialmente em aplicações rodoviárias, possuem injeção direta common rail. Em navios maiores, os motores a diesel de alta velocidade costumam ser usados para alimentar geradores elétricos. A potência mais alta dos motores a diesel de alta velocidade é de aproximadamente 5 MW.

- Motores diesel de média velocidade

Os motores de velocidade média são usados em grandes geradores elétricos, locomotivas ferroviárias a diesel, propulsão naval e aplicações de acionamento mecânico, como grandes compressores ou bombas. Os motores a diesel de velocidade média operam com combustível diesel ou óleo combustível pesado por injeção direta da mesma maneira que os motores de baixa velocidade. Normalmente, são motores de quatro tempos com pistões tronco; uma exceção notável são os motores EMD 567, 645 e 710, que são todos de dois tempos.

A potência dos motores a diesel de velocidade média pode chegar a 21.870 kW, com a eficiência efetiva em torno de 47-48% (1982). A maioria dos motores maiores de velocidade média é iniciada com ar comprimido direto nos pistões, usando um distribuidor de ar, em oposição a um motor de partida pneumático atuando no volante, que tende a ser usado para motores menores.

Os motores de velocidade média destinados a aplicações marítimas são geralmente usados para alimentar balsas (ro-ro), navios de passageiros ou pequenos navios de carga. O uso de motores de velocidade média reduz o custo de navios menores e aumenta sua capacidade de transporte. Além disso, um único navio pode usar dois motores menores em vez de um grande motor, o que aumenta a segurança do navio.

- Motores diesel de baixa velocidade

Os motores a diesel de baixa velocidade geralmente são muito grandes e usados principalmente para alimentar navios. Existem dois tipos diferentes de motores de baixa rotação comumente usados: motores de dois tempos com cabeçote cruzado e motores de quatro tempos com um pistão de tronco regular. Os motores de dois tempos têm uma frequência rotacional limitada e sua troca de carga é mais difícil, o que significa que eles geralmente são maiores que os motores de quatro tempos e usados para alimentar diretamente a hélice de um navio.

Os motores de quatro tempos em navios geralmente são usados para alimentar um gerador elétrico. Um motor elétrico alimenta a hélice. Ambos os tipos são geralmente muito undersquare, o que significa que o furo é menor que o curso. Os motores a diesel de baixa velocidade (como os usados em navios e outras aplicações em que o peso total do motor é relativamente sem importância) geralmente têm uma eficiência efetiva de até 55%. Como os motores de velocidade média, os motores de baixa velocidade são acionados com ar comprimido e usam óleo pesado como combustível principal.

Ciclo de combustão

Os motores de quatro tempos usam o ciclo de combustão descrito anteriormente.

Os motores de dois tempos usam um ciclo de combustão que é concluído em dois tempos em vez de quatro tempos. Encher o cilindro com ar e comprimi-lo ocorre em um curso, e os cursos de potência e exaustão são combinados. A compressão em um motor a diesel de dois tempos é semelhante à compressão que ocorre em um motor a diesel de quatro tempos: quando o pistão passa pelo centro inferior e começa a subir, a compressão começa, culminando na injeção de combustível e na ignição. Em vez de um conjunto completo de válvulas, os motores a diesel de dois tempos têm portas de admissão simples e portas de escape (ou válvulas de escape). Quando o pistão se aproxima do ponto morto inferior, as portas de admissão e escape são "abertas", o que significa que há pressão atmosférica dentro do cilindro. Portanto, algum tipo de bomba é necessária para soprar o ar para dentro do cilindro e os gases de combustão para o escapamento. Este processo é chamado de limpeza. A pressão necessária é de aproximadamente 10-30 kPa.

Devido à falta de tempos discretos de exaustão e admissão, todos os motores a diesel de dois tempos usam um soprador de exaustão ou algum tipo de compressor para carregar os cilindros com ar e auxiliar na limpeza. Os supercompressores do tipo Roots foram usados para motores de navios até meados da década de 1950, mas desde 1955 eles foram amplamente substituídos por turbocompressores. Normalmente, um motor a diesel de navio de dois tempos possui um turbocompressor de estágio único com uma turbina que possui um fluxo axial de entrada e um fluxo radial de saída.

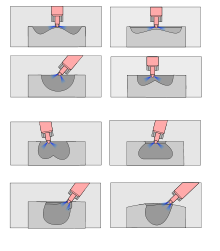

Scavenging em motores de dois tempos

Em geral, existem três tipos de eliminação possíveis:

- Uniflow scavenging

- Escavação de fluxo cruzado

- Medição de fluxo reverso

A eliminação de fluxo cruzado é incompleta e limita o curso, mas alguns fabricantes a usaram. A eliminação de fluxo reverso é uma maneira muito simples de eliminação e era popular entre os fabricantes até o início dos anos 80. A limpeza Uniflow é mais complicada de fazer, mas permite a maior eficiência de combustível; desde o início dos anos 80, fabricantes como MAN e Sulzer mudaram para este sistema. É padrão para motores diesel marítimos modernos de dois tempos.

Combustível usado

Os chamados motores diesel bicombustíveis ou motores diesel a gás queimam dois tipos diferentes de combustível simultaneamente, por exemplo, um combustível gasoso e combustível para motores a diesel. O combustível do motor diesel inflama-se automaticamente devido à ignição por compressão e, em seguida, inflama o combustível gasoso. Esses motores não requerem nenhum tipo de ignição por centelha e operam de maneira semelhante aos motores a diesel comuns.

Injeção de combustível

O combustível é injetado em alta pressão na câmara de combustão, na "câmara de redemoinho" ou a "pré-câmara" (ao contrário dos motores a gasolina mais antigos, em que o combustível é adicionado no coletor de admissão ou no carburador). Os motores onde o combustível é injetado na câmara de combustão principal são chamados de "injeção direta" (DI), enquanto os que utilizam câmara de redemoinho ou pré-câmara são chamados de "injeção indireta" (IDI) motores.

Injeção direta

A maioria dos motores diesel de injeção direta tem um copo de combustão no topo do pistão onde o combustível é pulverizado. Muitos métodos diferentes de injeção podem ser usados. Normalmente, um motor com injeção direta mecânica controlada por hélice possui uma bomba de injeção em linha ou distribuidora. Para cada cilindro do motor, o êmbolo correspondente na bomba de combustível mede a quantidade correta de combustível e determina o tempo de cada injeção. Esses motores usam injetores que são válvulas de mola muito precisas que abrem e fecham a uma pressão de combustível específica. Linhas de combustível de alta pressão separadas conectam a bomba de combustível a cada cilindro. O volume de combustível para cada combustão é controlado por uma ranhura inclinada no êmbolo que gira apenas alguns graus liberando a pressão e é controlada por um regulador mecânico, consistindo de pesos girando na velocidade do motor limitada por molas e uma alavanca. Os injetores são mantidos abertos pela pressão do combustível. Nos motores de alta velocidade, as bombas de êmbolo estão juntas em uma unidade. O comprimento das linhas de combustível da bomba para cada injetor é normalmente o mesmo para cada cilindro para obter o mesmo atraso de pressão. Os motores a diesel de injeção direta geralmente usam injetores de combustível do tipo orifício.

O controle eletrônico da injeção de combustível transformou o motor de injeção direta, permitindo um controle muito maior sobre a combustão.

- Trilhos comuns

Os sistemas de injeção direta Common Rail (CR) não possuem as funções de dosagem, aumento de pressão e entrega de combustível em uma única unidade, como no caso de uma bomba do tipo distribuidor Bosch, por exemplo. Uma bomba de alta pressão alimenta o CR. Os requisitos de cada injetor de cilindro são fornecidos a partir deste reservatório comum de combustível de alta pressão. Um Controle Eletrônico de Diesel (EDC) controla a pressão do trilho e as injeções, dependendo das condições de operação do motor. Os injetores dos sistemas CR mais antigos têm êmbolos acionados por solenóide para levantar a agulha de injeção, enquanto os injetores CR mais novos usam êmbolos acionados por atuadores piezoelétricos que têm menos massa móvel e, portanto, permitem ainda mais injeções em um período de tempo muito curto. Os primeiros sistemas ferroviários comuns eram controlados por meios mecânicos.

A pressão de injeção dos sistemas CR modernos varia de 140 MPa a 270 MPa.

Injeção indireta

Um motor de sistema de injeção indireta de diesel (IDI) fornece combustível para uma pequena câmara chamada de câmara de turbulência, câmara de pré-combustão, pré-câmara ou ante-câmara, que é conectada ao cilindro por uma passagem de ar estreita. Geralmente o objetivo da pré-câmara é criar maior turbulência para uma melhor mistura ar/combustível. Esse sistema também permite um funcionamento mais suave e silencioso do motor e, como a mistura do combustível é auxiliada pela turbulência, as pressões do injetor podem ser menores. A maioria dos sistemas IDI usa um único injetor de orifício. A pré-câmara tem a desvantagem de diminuir a eficiência devido ao aumento da perda de calor para o sistema de arrefecimento do motor, restringindo a queima da combustão, reduzindo assim a eficiência em 5–10%. Os motores IDI também são mais difíceis de dar partida e geralmente requerem o uso de velas incandescentes. Os mecanismos IDI podem ser mais baratos de construir, mas geralmente requerem uma taxa de compressão mais alta do que a contraparte DI. O IDI também facilita a produção de motores de funcionamento mais suave e silencioso com um sistema de injeção mecânica simples, já que o tempo exato de injeção não é tão crítico. A maioria dos motores automotivos modernos são DI, que têm os benefícios de maior eficiência e partida mais fácil; no entanto, os motores IDI ainda podem ser encontrados em muitos ATVs e pequenas aplicações a diesel. Os motores a diesel de injeção indireta usam injetores de combustível do tipo pino.

Injeção de jato de ar

Os primeiros motores a diesel injetavam combustível com a ajuda de ar comprimido, que atomizava o combustível e o forçava para dentro do motor por meio de um bocal (um princípio semelhante ao spray de aerossol). A abertura do bocal era fechada por uma válvula de pino acionada pelo eixo de comando de válvulas. Embora o motor também fosse obrigado a acionar um compressor de ar usado para injeção de jato de ar, a eficiência era, no entanto, melhor do que outros motores de combustão da época. No entanto, o sistema era pesado e lento para reagir às mudanças nas demandas de torque, tornando-o inadequado para veículos rodoviários.

Unidades injetoras

Um sistema de unidade injetora, também conhecido como "Pumpe-Düse" (pump-nozzle em alemão) combina o injetor e a bomba de combustível em um único componente, posicionado acima de cada cilindro. Isso elimina as linhas de combustível de alta pressão e consegue uma injeção mais consistente. Sob carga total, a pressão de injeção pode atingir até 220 MPa. As unidades injetoras são operadas por um came e a quantidade de combustível injetado é controlada mecanicamente (por uma cremalheira ou alavanca) ou eletronicamente.

Devido ao aumento dos requisitos de desempenho, as unidades injetoras foram amplamente substituídas por sistemas de injeção common-rail.

Particularidades do motor diesel

Massa

O motor a diesel médio tem uma relação potência/massa pior do que um motor a gasolina equivalente. As velocidades mais baixas do motor (RPM) dos motores a diesel típicos resultam em uma potência menor. Além disso, a massa de um motor a diesel costuma ser maior, pois a maior pressão de operação dentro da câmara de combustão aumenta as forças internas, o que requer peças mais fortes (e, portanto, mais pesadas) para suportar essas forças.

Ruído ("barulho do diesel")

O ruído característico de um motor diesel, particularmente em marcha lenta, é às vezes chamado de "barulho do diesel". Esse ruído é causado, em grande parte, pela ignição repentina do óleo diesel ao ser injetado na câmara de combustão, o que causa uma onda de pressão que soa como uma batida.

Os projetistas de motores podem reduzir o barulho do diesel por meio de: injeção indireta; piloto ou pré-injeção; tempo de injeção; taxa de injeção; taxa de compressão; turbo boost; e recirculação dos gases de escape (EGR). Os sistemas de injeção diesel common rail permitem múltiplos eventos de injeção como uma ajuda para a redução de ruído. Por meio de medidas como essas, o ruído do diesel é bastante reduzido nos motores modernos. Combustíveis diesel com um índice de cetano mais alto têm maior probabilidade de inflamar e, portanto, reduzir o barulho do diesel.

Tempo frio começando

Em climas mais quentes, os motores a diesel não requerem nenhum auxiliar de partida (além do motor de partida). No entanto, muitos motores a diesel incluem alguma forma de pré-aquecimento para a câmara de combustão, para auxiliar na partida em condições frias. Motores com deslocamento inferior a 1 litro por cilindro geralmente possuem velas de incandescência, enquanto motores pesados maiores possuem sistemas de ignição por chama. A temperatura mínima de partida que permite a partida sem pré-aquecimento é de 40 °C para motores de câmara de pré-combustão, 20 °C para motores de câmara de turbulência e 0 °C para motores de injeção direta.

No passado, uma ampla variedade de métodos de inicialização a frio era usada. Alguns motores, como os motores Detroit Diesel, usavam um sistema para introduzir pequenas quantidades de éter no coletor de admissão para iniciar a combustão. Em vez de velas incandescentes, alguns motores a diesel são equipados com sistemas auxiliares de partida que alteram o tempo das válvulas. A maneira mais simples de fazer isso é com uma alavanca de descompressão. Acionar a alavanca de descompressão trava as válvulas de saída em uma posição levemente abaixada, fazendo com que o motor não tenha nenhuma compressão e permitindo assim girar o virabrequim com resistência significativamente menor. Quando o virabrequim atinge uma velocidade mais alta, virar a alavanca de descompressão de volta à sua posição normal reativará abruptamente as válvulas de saída, resultando em compressão - o momento de inércia da massa do volante então liga o motor. Outros motores a diesel, como o motor de câmara de pré-combustão XII Jv 170/240 fabricado pela Ganz & Co., possui um sistema de troca de tempo de válvula que é operado ajustando o eixo de comando da válvula de admissão, movendo-o para uma posição ligeiramente "atrasada" posição. Isso fará com que as válvulas de admissão se abram com atraso, forçando o ar de admissão a aquecer ao entrar na câmara de combustão.

Supercarregamento & turboalimentação

A indução forçada, especialmente a turboalimentação, é comumente usada em motores a diesel porque aumenta muito a eficiência e a saída de torque. Os motores a diesel são adequados para configurações de indução forçada devido ao seu princípio de funcionamento, caracterizado por amplos limites de ignição e ausência de combustível durante o curso de compressão. Portanto, não pode ocorrer detonação, pré-ignição ou detonação, e uma mistura pobre causada pelo excesso de ar de sobrealimentação dentro da câmara de combustão não afeta negativamente a combustão.

Características de combustível e fluido

Os motores a diesel podem queimar uma grande variedade de combustíveis, incluindo vários óleos combustíveis que apresentam vantagens sobre combustíveis como a gasolina. Estas vantagens incluem:

- Baixo custo de combustível, como os óleos de combustível são relativamente baratos

- Boas propriedades de lubrificação

- Alta densidade de energia

- Baixo risco de pegar fogo, pois não formam um vapor inflamável

- Biodiesel é um combustível facilmente sintetizado, não-petroleum-baseado (através da transesterificação) que pode correr diretamente em muitos motores diesel, enquanto os motores a gasolina ou precisam de adaptação para executar combustíveis sintéticos ou então usá-los como um aditivo à gasolina (por exemplo, o etanol adicionado ao gasool).

Nos motores a diesel, um sistema de injetor mecânico atomiza o combustível diretamente na câmara de combustão (ao contrário de um jato Venturi em um carburador ou um injetor de combustível em um sistema de injeção de coletor que atomiza o combustível no coletor de admissão ou nos corredores de admissão, como em um motor a gasolina). Como apenas o ar é induzido no cilindro em um motor a diesel, a taxa de compressão pode ser muito maior, pois não há risco de pré-ignição, desde que o processo de injeção seja cronometrado com precisão. Isso significa que as temperaturas dos cilindros são muito mais altas em um motor a diesel do que em um motor a gasolina, permitindo o uso de combustíveis menos voláteis.

Portanto, os motores a diesel podem operar com uma grande variedade de combustíveis diferentes. Em geral, o combustível para motores a diesel deve ter uma viscosidade adequada, para que a bomba injetora possa bombear o combustível para os bicos injetores sem causar danos a si mesma ou corrosão na linha de combustível. Na injeção, o combustível deve formar um bom spray de combustível e não deve ter efeito de coque nos bicos injetores. Para garantir partida adequada do motor e operação suave, o combustível deve estar disposto a inflamar e, portanto, não causar um alto atraso na ignição (isso significa que o combustível deve ter um alto número de cetano). O combustível diesel também deve ter um poder de aquecimento alto e baixo.

As bombas injetoras mecânicas em linha geralmente toleram melhor os biocombustíveis ou de baixa qualidade do que as bombas do tipo distribuidor. Além disso, os motores de injeção indireta geralmente funcionam mais satisfatoriamente com combustíveis com um alto atraso de ignição (por exemplo, gasolina) do que os motores de injeção direta. Isso ocorre em parte porque um motor de injeção indireta tem um 'redemoinho' efeito, melhorando a vaporização e a combustão do combustível e porque (no caso de combustíveis do tipo óleo vegetal) os depósitos de lipídios podem condensar nas paredes do cilindro de um motor de injeção direta se as temperaturas de combustão forem muito baixas (como dar partida no motor a frio). Os motores de injeção direta com câmara de combustão de esfera central MAN dependem da condensação do combustível nas paredes da câmara de combustão. O combustível começa a vaporizar somente após o início da ignição e queima de forma relativamente suave. Portanto, esses motores também toleram combustíveis com características de retardo de ignição ruins e, em geral, podem operar com gasolina classificada como 86 RON.

Tipos de combustível

Em seu trabalho de 1893 Teoria e construção de um motor térmico racional, Rudolf Diesel considera o uso de pó de carvão como combustível para o motor a diesel. No entanto, a Diesel apenas considerou o uso de pó de carvão (além de combustíveis líquidos e gás); seu motor real foi projetado para operar com petróleo, que logo foi substituído por gasolina comum e querosene para fins de teste posterior, já que o petróleo provou ser muito viscoso. Além do querosene e da gasolina, o motor Diesel também poderia operar com ligroin.

Antes da padronização do combustível para motores a diesel, eram utilizados combustíveis como gasolina, querosene, gasóleo, óleo vegetal e óleo mineral, bem como misturas desses combustíveis. Combustíveis típicos especificamente destinados a serem usados em motores a diesel eram destilados de petróleo e destilados de alcatrão de carvão, como os seguintes; esses combustíveis têm valores de aquecimento específicos mais baixos de:

- Óleo diesel: 10 200 kcal.kg- Sim. (42.7 MJ·kg- Sim.) até 10.250 kcal- Sim. (42.9 MJ·kg- Sim.)

- Óleo de aquecimento: 10.000 kcal.kg- Sim. (41.8 MJK)- Sim.) até 10 200 kcal.- Sim. (42.7 MJ·kg- Sim.)

- Carvão-tar creosoto: 9.150 kcal.kg- Sim. (38.3 MJ·kg- Sim.) até 9.250 kcal- Sim. (38.7 MJ·kg- Sim.)

- Keroseno: até 10.400 kcal- Sim. (43.5 MJK)- Sim.)

Fonte:

Os primeiros padrões de combustível diesel foram o DIN 51601, o VTL 9140-001 e o NATO F 54, que surgiram após a Segunda Guerra Mundial. O moderno padrão europeu de combustível diesel EN 590 foi estabelecido em maio de 1993; a versão moderna do padrão F 54 da OTAN é praticamente idêntica a ele. A norma DIN 51628 para biodiesel tornou-se obsoleta com a versão 2009 da EN 590; O biodiesel FAME está em conformidade com a norma EN 14214. Os motores a diesel de embarcações geralmente operam com combustível de motor a diesel em conformidade com o padrão ISO 8217 (Bunker C). Além disso, alguns motores a diesel podem operar com gases (como o GNL).

Propriedades do combustível diesel moderno

| PT 590 (em 2009) | PT 14214 (em 2010) | |

|---|---|---|

| Desempenho de Ignição | ≥ 51 NC | ≥ 51 NC |

| Densidade a 15 °C | 820...845 kg-3 | 860...900 kg-3 |

| Conteúdo de enxofre | ≤10 mg/kg- Sim. | ≤10 mg/kg- Sim. |

| Conteúdo da água | ≤200 mg/kg- Sim. | ≤500 mg/kg- Sim. |

| Lubrio | 460 μm | 460 μm |

| Viscosidade a 40 °C | 2.0...4.5 mm2·- Sim. | 3.5...5.0 mm2·- Sim. |

| Conteúdo do jogo | ≤7.0% | ≥96,5% |

| Relação H/C | – | 1.6.9 |

| Valor de aquecimento mais baixo | – | 37.1 MJ·kg- Sim. |

Gelificação

O óleo diesel DIN 51601 era propenso a encerar ou gelificar em climas frios; ambos são termos para a solidificação do óleo diesel em um estado parcialmente cristalino. Os cristais se acumulam no sistema de combustível (especialmente nos filtros de combustível), eventualmente deixando o motor sem combustível e fazendo com que ele pare de funcionar. Aquecedores elétricos de baixa potência em tanques de combustível e em torno de linhas de combustível foram usados para resolver este problema. Além disso, a maioria dos motores possui um sistema de retorno de derramamento, pelo qual qualquer excesso de combustível da bomba injetora e dos injetores é devolvido ao tanque de combustível. Depois que o motor esquentar, o retorno do combustível quente evita a formação de cera no tanque. Antes dos motores a diesel de injeção direta, alguns fabricantes, como a BMW, recomendavam misturar até 30% de gasolina ao diesel ao abastecer carros a diesel com gasolina para evitar que o combustível gelificasse quando as temperaturas caíssem abaixo de -15°C.

Segurança

Inflamabilidade do combustível

O óleo diesel é menos inflamável que a gasolina, pois seu ponto de fulgor é de 55 °C, levando a um menor risco de incêndio causado pelo combustível em um veículo equipado com motor a diesel.

O combustível diesel pode criar uma mistura explosiva de ar/vapor sob as condições certas. No entanto, em comparação com a gasolina, é menos suscetível devido à sua menor pressão de vapor, que é uma indicação da taxa de evaporação. A Ficha de Dados de Segurança do Material para combustível diesel com enxofre ultrabaixo indica um risco de explosão de vapor para o combustível diesel em ambientes internos, externos ou em esgotos.

Câncer

O escapamento de diesel foi classificado como cancerígeno do Grupo 1 da IARC. Causa câncer de pulmão e está associado a um risco aumentado de câncer de bexiga.

Descontrole do motor (excesso de velocidade incontrolável)

Ver fuga do motor diesel.

Aplicativos

As características do diesel têm diferentes vantagens para diferentes aplicações.

Carros de passeio

Os motores a diesel são populares há muito tempo em carros maiores e têm sido usados em carros menores, como superminis, na Europa desde a década de 1980. Eles eram populares em carros maiores anteriormente, pois as penalidades de peso e custo eram menos perceptíveis. A operação suave, bem como o alto torque em baixa, são considerados importantes para carros de passeio e pequenos veículos comerciais. A introdução da injeção de combustível controlada eletronicamente melhorou significativamente a geração de torque suave e, a partir do início da década de 1990, os fabricantes de automóveis começaram a oferecer seus veículos de luxo com motores a diesel. Os motores a diesel de carros de passeio geralmente têm entre três e doze cilindros e um deslocamento que varia de 0,8 a 6,0 litros. Os motores modernos geralmente são turboalimentados e têm injeção direta.

Os motores a diesel não sofrem de estrangulamento do ar de admissão, resultando em um consumo de combustível muito baixo, especialmente em baixa carga parcial (por exemplo: dirigindo em velocidades urbanas). Um quinto de todos os automóveis de passageiros em todo o mundo têm motores a diesel, muitos deles na Europa, onde aproximadamente 47% de todos os automóveis de passageiros são movidos a diesel. A Daimler-Benz, em conjunto com a Robert Bosch GmbH, produziu carros de passageiros movidos a diesel a partir de 1936. A popularidade dos carros de passageiros movidos a diesel em mercados como Índia, Coreia do Sul e Japão está aumentando (em 2018).

Veículos comerciais e caminhões

Em 1893, Rudolf Diesel sugeriu que o motor a diesel poderia alimentar "vagões" (caminhões). Os primeiros caminhões com motores a diesel foram lançados no mercado em 1924.

Os modernos motores diesel para camiões têm de ser extremamente fiáveis e muito eficientes em termos de consumo de combustível. Injeção direta common-rail, turboalimentação e quatro válvulas por cilindro são padrão. Os deslocamentos variam de 4,5 a 15,5 litros, com relações potência-massa de 2,5–3,5 kg·kW−1 para serviço pesado e 2,0–3,0 kg·kW−1 para motores de serviço médio. Os motores V6 e V8 costumavam ser comuns, devido à massa relativamente baixa do motor que a configuração V fornece. Recentemente, a configuração V foi abandonada em favor de motores retos. Esses motores são geralmente 6 diretos para serviços pesados e médios e 4 diretos para serviços médios. Seu design quadrado causa velocidades gerais mais baixas do pistão, o que resulta em maior vida útil de até 1.200.000 quilômetros (750.000 mi). Em comparação com os motores a diesel dos anos 1970, a expectativa de vida útil dos motores a diesel de caminhões modernos mais que dobrou.

Material rodante ferroviário

Os motores a diesel para locomotivas são construídos para operação contínua entre reabastecimentos e podem precisar ser projetados para usar combustível de baixa qualidade em algumas circunstâncias. Algumas locomotivas usam motores diesel de dois tempos. Os motores a diesel substituíram os motores a vapor em todas as ferrovias não eletrificadas do mundo. As primeiras locomotivas a diesel apareceram em 1913, e unidades múltiplas a diesel logo depois. Quase todas as locomotivas a diesel modernas são mais corretamente conhecidas como locomotivas diesel-elétricas porque usam uma transmissão elétrica: o motor a diesel aciona um gerador elétrico que alimenta os motores elétricos de tração. Embora as locomotivas elétricas tenham substituído a locomotiva a diesel para serviços de passageiros em muitas áreas, a tração a diesel é amplamente utilizada para trens de carga de transporte de carga e em trilhos onde a eletrificação não é economicamente viável.

Na década de 1940, os motores diesel de veículos rodoviários com potência de 150–200 cavalos de potência métrica (110–150 kW; 150–200 hp) eram considerados razoáveis para DMUs. Comumente, foram usados motores de caminhão regulares. A altura desses motores tinha que ser inferior a 1 metro (3 ft 3 in) para permitir a instalação sob o piso. Normalmente, o motor era acoplado a uma caixa de câmbio mecânica operada pneumaticamente, devido ao baixo tamanho, massa e custos de produção desse projeto. Algumas DMUs usavam conversores de torque hidráulicos. A transmissão diesel-elétrica não era adequada para motores tão pequenos. Na década de 1930, o Deutsche Reichsbahn padronizou seu primeiro motor DMU. Era uma unidade boxer de 30,3 litros (1.850 cu in) de 12 cilindros, produzindo 275 cavalos de potência métrica (202 kW; 271 hp). Vários fabricantes alemães produziram motores de acordo com este padrão.

Embarcação

Os requisitos para motores a diesel marítimos variam, dependendo da aplicação. Para uso militar e barcos de tamanho médio, os motores a diesel de quatro tempos de velocidade média são os mais adequados. Esses motores geralmente têm até 24 cilindros e vêm com saídas de potência na região de um dígito Megawatt. Os barcos pequenos podem utilizar motores diesel de camião. Grandes navios usam motores diesel de dois tempos extremamente eficientes e de baixa velocidade. Eles podem atingir eficiências de até 55%. Ao contrário da maioria dos motores a diesel comuns, os motores de dois tempos para embarcações usam óleo combustível altamente viscoso. Os submarinos são geralmente diesel-elétricos.

Os primeiros motores a diesel para navios foram fabricados pela A. B. Diesels Motorer Stockholm em 1903. Esses motores eram unidades de três cilindros de 120 PS (88 kW) e unidades de quatro cilindros de 180 PS (132 kW) e usadas em navios russos. Na Primeira Guerra Mundial, especialmente o desenvolvimento de motores diesel submarinos avançou rapidamente. No final da Guerra, motores de dois tempos a pistão de dupla ação com até 12.200 PS (9 MW) foram fabricados para uso marítimo.

Aviação

Cedo

Motores a diesel eram usados em aeronaves antes da Segunda Guerra Mundial, por exemplo, no dirigível rígido LZ 129 Hindenburg, que era movido por quatro motores a diesel Daimler-Benz DB 602, ou em vários Junkers aeronave, que tinha motores Jumo 205 instalados.

Em 1929, nos Estados Unidos, a Packard Motor Company desenvolveu o primeiro motor diesel de avião da América, o Packard DR-980 - um motor radial de 9 cilindros refrigerado a ar. Eles o instalaram em várias aeronaves da época - algumas das quais foram usadas em distâncias ou voos de resistência recordes e na primeira demonstração bem-sucedida de comunicações por radiofone terra-ar (o rádio de voz era anteriormente ininteligível em aeronaves equipadas com motores de ignição por faísca, devido à interferência eletromagnética). As vantagens adicionais citadas na época incluíam um menor risco de incêndio pós-colisão e desempenho superior em grandes altitudes.

Em 6 de março de 1930, o motor recebeu um Certificado de Tipo Aprovado - o primeiro para um motor diesel de aeronave - do Departamento de Comércio dos EUA. No entanto, gases nocivos do escapamento, problemas de partida a frio e vibração, falhas estruturais do motor, a morte de seu desenvolvedor e a contração econômica industrial da Grande Depressão se combinaram para matar o programa.

Moderno

Desde então, até o final da década de 1970, não houve muitas aplicações do motor diesel em aeronaves. Em 1978, o co-designer da Piper Cherokee, Karl H. Bergey, argumentou que “a probabilidade de um diesel de aviação geral em um futuro próximo é remota”.

No entanto, com a crise energética e o movimento ambiental dos anos 1970, e as pressões resultantes por maior economia de combustível, redução de carbono e chumbo na atmosfera e outras questões, houve um ressurgimento do interesse em motores a diesel para aeronaves. Os motores de aeronaves de pistão de alta compressão que funcionam com gasolina de aviação ("avgas") geralmente requerem a adição de chumbo tetraetila tóxico ao avgas, para evitar a pré-ignição e a detonação do motor; mas os motores a diesel não requerem combustível com chumbo. Além disso, o biodiesel pode, teoricamente, fornecer uma redução líquida no carbono atmosférico em comparação com o avgas. Por essas razões, a comunidade da aviação geral começou a temer a possível proibição ou descontinuação do avgas com chumbo.

Além disso, o avgas é um combustível especial com demanda muito baixa (e em declínio), em comparação com outros combustíveis, e seus fabricantes são suscetíveis a processos judiciais dispendiosos de acidentes de aviação, reduzindo a demanda das refinarias. interesse em produzi-lo. Fora dos Estados Unidos, o avgas já se tornou cada vez mais difícil de encontrar nos aeroportos (e em geral), do que combustíveis menos caros compatíveis com diesel, como Jet-A e outros combustíveis para aviação.

No final dos anos 1990 / início dos anos 2000, os motores a diesel começaram a aparecer em aeronaves leves. Mais notavelmente, Frank Thielert e sua empresa austríaca de motores começaram a desenvolver motores a diesel para substituir os motores a gasolina/pistão de 100 cavalos (75 kW) a 350 cavalos (260 kW) em uso comum em aeronaves leves. A primeira aplicação bem-sucedida dos Theilerts para aeronaves de produção foi no gêmeo leve Diamond DA42 Twin Star, que exibiu uma eficiência de combustível excepcional, superando qualquer coisa em sua classe, e seu predecessor monoposto, o Diamond DA40 Diamond Star.

Nos anos subsequentes, várias outras empresas desenvolveram motores a diesel para aeronaves, ou começaram a fazê-lo - principalmente a Continental Aerospace Technologies que, em 2018, relatou ter vendido mais de 5.000 desses motores em todo o mundo.

Os Estados Unidos' A Federal Aviation Administration informou que "em 2007, várias aeronaves a pistão movidas a jato registraram mais de 600.000 horas de serviço". No início de 2019, a AOPA informou que um modelo de motor a diesel para aeronaves de aviação geral está “se aproximando da linha de chegada”. No final de 2022, a Continental estava relatando que seu "Jet-A" os motores movidos a combustível ultrapassaram "2.000... em operação hoje" com mais de "9 milhões de horas" e estavam sendo "especificados pelos principais OEMs" para aeronaves Cessna, Piper, Diamond, Mooney, Tecnam, Glasair e Robin.

Nos últimos anos (2016), os motores a diesel também encontraram uso em aeronaves não tripuladas (UAV), devido à sua confiabilidade, durabilidade e baixo consumo de combustível.

Motores a diesel fora de estrada

Os motores a diesel não rodoviários são comumente usados em equipamentos de construção e máquinas agrícolas. Eficiência de combustível, confiabilidade e facilidade de manutenção são muito importantes para esses motores, enquanto alta potência e operação silenciosa são insignificantes. Portanto, a injeção de combustível controlada mecanicamente e o resfriamento a ar ainda são muito comuns. As saídas de potência comuns dos motores a diesel não rodoviários variam muito, com as menores unidades começando em 3 kW e os motores mais potentes sendo os motores de caminhões pesados.

Motores a diesel estacionários

Os motores estacionários a diesel são comumente usados para geração de eletricidade, mas também para alimentar compressores de geladeira ou outros tipos de compressores ou bombas. Normalmente, esses motores funcionam continuamente com carga parcial ou intermitentemente com carga total. Motores a diesel estacionários que alimentam geradores elétricos que emitem uma corrente alternada, geralmente operam com carga alternada, mas com frequência rotacional fixa. Isso se deve à rede elétrica. frequência fixa de 50 Hz (Europa) ou 60 Hz (Estados Unidos). A frequência de rotação do virabrequim do motor é escolhida de forma que a rede elétrica esteja funcionando. frequência é um múltiplo dela. Por motivos práticos, isso resulta em frequências de rotação do virabrequim de 25 Hz (1.500 por minuto) ou 30 Hz (1.800 por minuto).

Motores de baixa rejeição de calor

Uma classe especial de protótipos de motores de pistão de combustão interna foi desenvolvida ao longo de várias décadas com o objetivo de melhorar a eficiência reduzindo a perda de calor. Esses motores são chamados de motores adiabáticos; devido à melhor aproximação da expansão adiabática; motores de baixa rejeição de calor ou motores de alta temperatura. Geralmente são motores a pistão com partes da câmara de combustão revestidas com revestimentos cerâmicos de barreira térmica. Alguns utilizam pistões e outras peças feitas de titânio, que possui baixa densidade e condutividade térmica. Alguns projetos são capazes de eliminar completamente o uso de um sistema de resfriamento e as perdas parasitas associadas. O desenvolvimento de lubrificantes capazes de suportar as altas temperaturas envolvidas tem sido uma grande barreira à comercialização.

Desenvolvimentos futuros

Na literatura de meados da década de 2010, os principais objetivos de desenvolvimento para futuros motores a diesel são descritos como melhorias nas emissões de escape, redução do consumo de combustível e aumento da vida útil (2014). Diz-se que o motor a diesel, especialmente o motor a diesel para veículos comerciais, continuará sendo o motor automotivo mais importante até meados da década de 2030. Os editores assumem que a complexidade do motor diesel aumentará ainda mais (2014). Alguns editores esperam uma convergência futura de motores diesel e Otto. princípios operacionais devido às etapas de desenvolvimento do motor Otto feitas para a ignição por compressão de carga homogênea (2017).

Contenido relacionado

Gustavo Eiffel

Bico de Bunsen

Burroughs Corporation