Forno

Um forno é uma câmara termicamente isolada, um tipo de forno, que produz temperaturas suficientes para completar algum processo, como endurecimento, secagem ou mudanças químicas. Os fornos são usados há milênios para transformar objetos feitos de barro em cerâmica, telhas e tijolos. Várias indústrias usam fornos rotativos para piroprocessamento (para calcinar minérios, como calcário em cal para cimento) e para transformar muitos outros materiais.

Pronúncia e etimologia

De acordo com o Oxford English Dictionary, kiln foi derivado das palavras cyline, cylene, cyln(e) em inglês antigo, por sua vez derivado do latim culina ("kitchen"). No inglês médio, a palavra é atestada como kulne, kyllne, kilne, kiln, kylle, kyll, kil, kill, keele, kiele. Por mais de 600 anos, o final "n" no forno ficou em silêncio.

Não foi até o final do século 20 que o "n" começou a ser pronunciado. Isso se deve a um fenômeno conhecido como pronúncia ortográfica, em que a pronúncia de uma palavra é presumida a partir de sua ortografia e difere de sua pronúncia real.

No livro English Words as Spoken and Written for Upper Grades de James A. Bowen (1915), ele se refere ao 'ln' em 'forno' como um dígrafo, uma combinação de duas letras que fazem um som e fez uma referência humorística a "matar" e "forno" como homófonos: "O dígrafo ln, n silencioso, ocorre em kiln. Uma queda no forno pode te matar."

Usos de fornos

A cerâmica cozida em fossa foi produzida por milhares de anos antes do primeiro forno conhecido, que data de cerca de 6000 aC, e foi encontrado no local de Yarim Tepe, no atual Iraque. Os fornos neolíticos eram capazes de produzir temperaturas superiores a 900 °C (1652 °F). Os usos incluem:

- Vidro de recozimento, fusão e deformação, ou fusing tintas de óxido metálico para a superfície de vidro

- Tratamento térmico para peças metálicas

- Cerâmica

- Tijolos

- Metal de fusão para fundição

- Calcinação de minério em um forno rotativo antes de fundição

- Pirólise de materiais químicos

- calcário de aquecimento com argila na fabricação de cimento Portland, o forno de cimento

- calcário de aquecimento para fazer caldo ou óxido de cálcio, o forno de cal

- Gesso de aquecimento para fazer gesso de Paris

- Para cremação (a alta temperatura)

- Secagem de folhas de tabaco

- Secagem de cevada maltizada para fabricação de cerveja e outras fermentações

- Secagem de lúpulos para cerveja (conhecido como uma forquilha de lúpulo ou casa de oásis)

- Secagem de milho (grão) antes de moagem ou armazenamento, às vezes chamado de forno de milho, forno de secagem de milho

- Secagem de madeira verde para que possa ser usado imediatamente

- Secagem de madeira para uso como lenha

- Aquecimento de madeira ao ponto de pirólise para produzir carvão vegetal

- extração de alcatrão de pinheiros ou raízes.

Fornos de cerâmica

Os fornos são uma parte essencial do fabrico de toda a cerâmica. A cerâmica requer altas temperaturas, de modo que reações químicas e físicas ocorrerão para alterar permanentemente o corpo não queimado. No caso da cerâmica, os materiais de argila são moldados, secos e depois queimados em um forno. As características finais são determinadas pela composição e preparação da massa de argila e pela temperatura à qual é cozida. Depois de uma primeira queima, podem ser usados esmaltes e a louça é queimada uma segunda vez para fundir o esmalte no corpo. Uma terceira queima a uma temperatura mais baixa pode ser necessária para fixar a decoração do overglaze. Os fornos modernos costumam ter sistemas de controle eletrônico sofisticados, embora também sejam usados dispositivos pirométricos.

A argila consiste em partículas de grão fino que são relativamente fracas e porosas. A argila é combinada com outros minerais para criar um corpo de argila viável. O processo de queima inclui sinterização. Isso aquece a argila até que as partículas se fundam parcialmente e fluam juntas, criando uma massa forte e única, composta por uma fase vítrea intercalada com poros e material cristalino. Através da queima, os poros são reduzidos de tamanho, fazendo com que o material encolha levemente.

Em termos mais amplos, existem dois tipos de fornos: os intermitentes e os contínuos, sendo ambos uma caixa isolada com temperatura interior e atmosfera controladas.

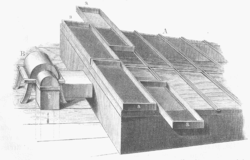

Um forno contínuo, às vezes chamado de forno de túnel, é longo com apenas a parte central aquecida diretamente. A partir da entrada fria, a louça é movida lentamente através do forno, e sua temperatura aumenta constantemente à medida que se aproxima da parte central e mais quente do forno. À medida que continua no forno, a temperatura é reduzida até que a mercadoria saia do forno quase à temperatura ambiente. Um forno contínuo é energeticamente eficiente, porque o calor liberado durante o resfriamento é reciclado para pré-aquecer a mercadoria recebida. Em alguns projetos, a louça é deixada em um lugar, enquanto a zona de aquecimento se move através dela. Fornos neste tipo incluem:

- Forno de Hoffmann

- forno de trincheira de Bull

- Habla (Zig-Zag) forno

- Forno de rolo: Um tipo especial de forno, comum na fabricação de utensílios de mesa e telha, é o forno de calor, em que as guerras colocadas em morcegos são transportadas através do forno em rolos.

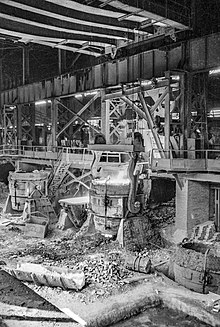

No forno intermitente, a mercadoria é colocada dentro do forno, o forno é fechado e a temperatura interna é aumentada de acordo com uma programação. Depois que a queima é concluída, tanto o forno quanto a mercadoria são resfriados. A louça é removida, o forno é limpo e o próximo ciclo começa. Fornos neste tipo incluem:

- Forno de fixação

- Máquina de corte

- Forno de escopo

- Botão para baixo

- fornos de transporte: este é um forno de fundo de carro com uma porta em uma ou ambas as extremidades. Os queimadores são posicionados superior e inferior em cada lado, criando um fluxo de ar circular turbulento. Este tipo de forno é geralmente um design multi-carro e é usado para processamento de whitewares, cerâmica técnica e refratários em lotes. Dependendo do tamanho do artigo, os fornos de transporte podem ser equipados com dispositivos de movimentação de carro para transferir o artigo demitido e não disparado dentro e fora do forno. Os fornos de transporte podem ser puxados ou para baixo. Um forno de transporte deriva seu nome do fato de que os carros de forno podem entrar em um forno de transporte de qualquer extremidade do forno, enquanto um forno de túnel tem fluxo em apenas uma direção.

A tecnologia dos fornos é muito antiga. Os fornos desenvolveram-se a partir de uma simples trincheira de terra cheia de panelas e queima de poços de combustível, para métodos modernos. Uma melhoria foi construir uma câmara de queima em torno de potes com defletores e um orifício para atiçar. Este calor conservado. Uma chaminé melhorou o fluxo de ar ou a extração do forno, queimando assim o combustível de forma mais completa.

A tecnologia dos fornos chineses sempre foi um fator chave no desenvolvimento da cerâmica chinesa, e até os últimos séculos era a mais avançada do mundo. Os chineses desenvolveram fornos capazes de queimar a cerca de 1.000 °C antes de 2.000 aC. Estes eram fornos de corrente ascendente, muitas vezes construídos abaixo do solo. Dois tipos principais de fornos foram desenvolvidos por volta de 200 DC e permaneceram em uso até os tempos modernos. Estes são o forno de dragão do sul montanhoso da China, geralmente alimentado por madeira, longo e fino e subindo uma encosta, e o forno de mantou em forma de ferradura das planícies do norte da China, menor e mais compacto. Ambos podem produzir de forma confiável as temperaturas de até 1300 °C ou mais necessárias para a porcelana. No final da dinastia Ming, o forno em forma de ovo ou zhenyao foi desenvolvido em Jingdezhen e usado principalmente lá. Isso era uma espécie de compromisso entre os outros tipos e oferecia locais na câmara de tiro com uma variedade de condições de tiro.

Tanto a cerâmica romana antiga quanto a cerâmica chinesa medieval podiam ser cozidas em quantidades industriais, com dezenas de milhares de peças em uma única queima. Os primeiros exemplos de fornos mais simples encontrados na Grã-Bretanha incluem aqueles que faziam telhas durante a ocupação romana. Esses fornos foram construídos ao lado de uma encosta, de modo que um fogo pudesse ser aceso no fundo e o calor subisse para o forno.

Fornos tradicionais incluem:

- Botão de dragão do sul da China: fino e longo, subindo uma encosta. Este tipo se espalhou para o resto da Ásia Oriental dando aos japoneses Máquina de embalagem, chegando via Coreia no século V. Este forno geralmente consiste em uma câmara de disparo longa, perfurada com pequenas portas de empilhamento de artigo de um lado, com uma caixa de fogo em uma extremidade e uma flauta no outro. O tempo de fiação pode variar de um dia para várias semanas. Os fornos de anagama tradicionais também são construídos em uma inclinação para permitir um melhor rascunho. Os japoneses Máquina de limpeza é uma evolução do design de anagama como um forno multi-câmara onde a madeira é empilhada a partir da caixa de fogo frontal no início, então apenas através dos furos laterais com o benefício de ter ar aquecido até 600 °C (1,112 °F) da caixa de fogo frontal, permitindo disparos mais eficientes.

- Khmer Kiln: bastante semelhante ao forno de anagama; no entanto, o tradicional Khmer Kilns tinha um telhado plano. Os fornos chineses, coreanos ou japoneses têm um telhado de arco. Estes tipos de forno variam em tamanho e podem medir nas dezenas de metros. O tempo de disparo também varia e pode durar vários dias.

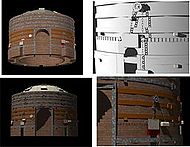

- Garrafa de forno: um tipo de forno intermitente, geralmente fodido a carvão, usado anteriormente no disparo de cerâmica; tal forno foi cercado por um chanfro de tijolo alto ou cone, de forma típica de garrafa. O utensílios de mesa foi fechado em saggars de bombeiros selados; como o calor e fumaça dos incêndios passou através do forno seria disparado a temperaturas de até 1.400 °C (2,552 °F).

- Forno de biscoito: O primeiro disparo teria lugar no forno de biscoitos.

- Forno de fecho: O bscuit-ware foi envidraçado e dado um segundo fogo de glost em fornos de glost.

- Forno de manto do norte da China, menor e mais compacto do que o forno de dragão

- Máquina de corte: Isto foi usado para disparar a decoração de sobre-glaze, a uma temperatura abaixo de 800 °C (1,472 °F). Nestes fornos frescos a fumaça dos fogos passou através de gripes fora do forno.

- Forno de arco catenário: Tipicamente usado para o disparo de cerâmica usando sal, estes por sua forma (um arco catenário) tendem a manter sua forma sobre os ciclos de aquecimento e resfriamento repetidos, enquanto outros tipos requerem suportes de metalurgia extensos.

- Linha de produção: inventado em Sèvres, França, gerou eficientemente altas temperaturas 1,240 °C (2,264 °F) para produzir corpos cerâmicos impermeáveis e esmaltes fáceis de obter. Possui um design down-draft que produz alta temperatura em menor tempo, mesmo com fibra de madeira.

- Caixa de papelão, semelhante ao anterior

Fornos modernos

Com a era industrial, os fornos foram projetados para usar eletricidade e combustíveis mais refinados, incluindo gás natural e propano. Muitos grandes fornos industriais de cerâmica usam gás natural, pois geralmente é limpo, eficiente e fácil de controlar. Os fornos modernos podem ser equipados com controles computadorizados que permitem ajustes finos durante a queima. Um usuário pode escolher controlar a taxa de aumento de temperatura ou rampa, manter ou absorver a temperatura em qualquer ponto, ou controlar a taxa de resfriamento. Fornos elétricos e a gás são comuns para produção em menor escala na indústria e artesanato, trabalho artesanal e escultural.

A temperatura de alguns fornos é controlada por cones pirométricos, dispositivos que começam a derreter em temperaturas específicas.

Os fornos modernos incluem:

- Forno de Retorção: um tipo de forno que pode atingir temperaturas em torno de 1.500 °C (2.732 °F) por períodos prolongados. Tipicamente, estes fornos são usados em fins industriais, e apresentam carros de carregamento móveis que compõem o fundo e a porta do forno.

- Fornos elétricos: os fornos operados pela eletricidade foram desenvolvidos no século XX, principalmente para uso em escala menor, como nas escolas, universidades e centros de passatempo. A atmosfera na maioria dos projetos de forno elétrico é rica em oxigênio, pois não há chama aberta para consumir moléculas de oxigênio. No entanto, a redução de condições pode ser criada com entrada de gás apropriada, ou usando saggars de uma forma particular.

- Forno de hélice: trouxe o design contemporâneo ao fogo de madeira, reutilizando o gás não queimado da chaminé para o ar de ingestão de calor antes de entrar na caixa de fogo. Isso leva a um ciclo de disparo ainda mais curto e menos consumo de madeira. Este design requer ventilação externa para evitar que o radiador na chaminé derrete, sendo tipicamente em metal. O resultado é um forno de madeira muito eficiente disparando um metro cúbico de cerâmica com um metro cúbico de madeira.

- Tiro assistido por microondas: esta técnica combina energia de microondas com fontes de energia mais convencionais, como gás radiante ou aquecimento elétrico, para processar materiais cerâmicos para as altas temperaturas necessárias. Disparo assistido por micro-ondas oferece benefícios econômicos significativos.

- Forno de microondas: Estes fornos pequenos são projetados para ser colocado dentro de um forno de microondas padrão. O corpo do forno é feito de um material cerâmico poroso forrado com um revestimento que absorve a energia do microondas. O forno de microondas é colocado dentro de um forno de microondas e aquecido à temperatura desejada. O processo de aquecimento é muito menos controlado do que a maioria dos fornos elétricos modernos, pois não há monitoramento de temperatura embutido. O usuário deve monitorar o processo de perto para alcançar os resultados desejados, ajustando o tempo e os níveis de potência programados no forno de microondas. Um pequeno buraco na tampa do forno pode ser usado para estimar a temperatura interior visualmente, como os materiais quentes vão brilhar. Os fornos de micro-ondas são projetados para alcançar temperaturas internas de mais de 1400°C, quente o suficiente para trabalhar alguns tipos de vidro, metais e cerâmica, enquanto o exterior do forno permanece fresco o suficiente para lidar com almofadas quentes ou pinças. Após o disparo, o forno deve ser removido do forno de microondas e colocado na superfície à prova de calor enquanto é permitido arrefecer. Os fornos de micro-ondas são limitados em tamanho, geralmente não mais do que 8 polegadas de diâmetro.

- Forno de alta pressão: um forno intermitente de um tipo às vezes usado para disparar cerâmica. O artigo é colocado em uma lareira refratária, ou plinto, sobre o qual uma capa em forma de caixa é baixada.

Forno de secagem de madeira

A madeira verde vinda diretamente da árvore derrubada tem um teor de umidade muito alto para ser comercialmente útil e pode apodrecer, empenar e rachar. Tanto as madeiras duras quanto as macias devem secar até que o teor de umidade esteja entre 18% e 8%. Isso pode ser um processo longo, a menos que seja acelerado pelo uso de um forno. Existe hoje uma variedade de tecnologias de forno: convencional, desumidificação, solar, vácuo e radiofrequência.

Fornos secos de madeira convencionais são do tipo pacote (carregador lateral) ou do tipo trilho (bonde). A maioria dos fornos de madeira serrada são fornos de carregamento lateral nos quais empilhadeiras são usadas para carregar pacotes de madeira no forno. A maioria dos fornos de madeira macia são tipos de esteira em que a madeira (EUA: "lumber") é carregada em fornos/carros de esteira para carregar o forno. Os fornos convencionais modernos de alta temperatura e alta velocidade do ar geralmente podem secar madeira verde de 25 mm de espessura em 10 horas até um teor de umidade de 18%. No entanto, o carvalho vermelho verde de 1 polegada de espessura requer cerca de 28 dias para secar até um teor de umidade de 8%.

O calor é normalmente introduzido por meio de vapor passando por trocadores de calor de aletas/tubos controlados por válvulas pneumáticas liga/desliga. A umidade é removida por um sistema de respiradouros, cujo layout específico geralmente é específico de um determinado fabricante. Em geral, o ar frio e seco é introduzido em uma extremidade do forno, enquanto o ar quente e úmido é expelido na outra. Os fornos convencionais de madeira dura também requerem a introdução de umidade por meio de spray de vapor ou sistemas de nebulização de água fria para evitar que a umidade relativa dentro do forno caia muito durante o ciclo de secagem. As direções do ventilador são normalmente invertidas periodicamente para garantir uma secagem uniforme de cargas de forno maiores.

A maioria dos fornos de madeira macia opera abaixo de 115 °C (239 °F) de temperatura. Os cronogramas de secagem em fornos de madeira dura normalmente mantêm a temperatura do bulbo seco abaixo de 80 °C (176 °F). Espécies difíceis de secar não podem exceder 60 °C (140 °F).

Fornos de desumidificação são semelhantes a outros fornos em construção básica e os tempos de secagem são geralmente comparáveis. O calor vem principalmente de uma unidade de desumidificação integral que também remove a umidade. O calor auxiliar é frequentemente fornecido no início da programação para complementar o desumidificador.

Fornos solares são fornos convencionais, normalmente construídos por amadores para manter baixos os custos de investimento inicial. O calor é fornecido através da radiação solar, enquanto a circulação interna do ar é tipicamente passiva.

Fornos a vácuo e de radiofrequência reduzem a pressão do ar para tentar acelerar o processo de secagem. Existe uma variedade dessas tecnologias de vácuo, variando principalmente no método de introdução de calor na carga de madeira. Os fornos a vácuo de pratos de água quente usam placas de aquecimento de alumínio com a água circulando como fonte de calor e normalmente operam com pressão absoluta significativamente reduzida. Descontínuo e SSV (vapor superaquecido) usam a pressão atmosférica para introduzir calor na carga do forno. Toda a carga do forno atinge a pressão atmosférica total, o ar na câmara é aquecido e, finalmente, um vácuo é puxado à medida que a carga esfria. O SSV funciona em atmosferas parciais, normalmente em torno de 1/3 da pressão atmosférica total, em um híbrido de vácuo e tecnologia de forno convencional (os fornos SSV são significativamente mais populares na Europa, onde a madeira colhida localmente é mais fácil de secar do que as madeiras norte-americanas.) Os fornos de RF/V (rádio frequência + vácuo) usam radiação de micro-ondas para aquecer a carga do forno e normalmente têm o custo operacional mais alto devido ao calor da vaporização ser fornecido pela eletricidade em vez de combustível fóssil local ou fontes de resíduos de madeira.

A economia de diferentes tecnologias de secagem de madeira é baseada nos custos totais de energia, capital, seguro/risco, impactos ambientais, mão de obra, manutenção e degradação do produto. Esses custos, que podem ser uma parte significativa dos custos da planta, envolvem o impacto diferencial da presença de equipamentos de secagem em uma planta específica. Cada peça do equipamento, desde o aparador verde até o sistema de alimentação na plaina, faz parte do "sistema de secagem". Os custos reais do sistema de secagem só podem ser determinados comparando os custos e riscos totais da planta com e sem secagem.

A lenha seca em estufa foi pioneira durante a década de 1980 e mais tarde foi amplamente adotada na Europa devido aos benefícios econômicos e práticos de vender madeira com menor teor de umidade (com níveis ideais de umidade abaixo de 20% sendo muito mais fáceis de alcançar).

As emissões atmosféricas totais (nocivas) produzidas pelos fornos de lenha, incluindo a sua fonte de calor, podem ser significativas. Normalmente, quanto maior a temperatura na qual o forno opera, maior a quantidade de emissões produzidas (por libra de água removida). Isso é especialmente verdadeiro na secagem de folheados finos e na secagem de madeiras macias em alta temperatura.

Galeria

Rice chaff sendo colocado em um forno de tijolos em Mekong delta

Contenido relacionado

Manivela

Telecomunicações no Camboja

Impressora braille