Aço

Aço é uma liga de ferro e carbono com maior resistência e resistência à fratura em comparação com outras formas de ferro. Muitos outros elementos podem estar presentes ou adicionados. Os aços inoxidáveis, que são resistentes à corrosão e oxidação, normalmente precisam de 11% adicionais de cromo. Devido à sua alta resistência à tração e baixo custo, o aço é usado em edifícios, infraestruturas, ferramentas, navios, trens, carros, bicicletas, máquinas, eletrodomésticos, móveis e armas.

O ferro é o metal base do aço. Dependendo da temperatura, pode assumir duas formas cristalinas (formas alotrópicas): cúbica de corpo centrado e cúbica de face centrada. A interação dos alótropos do ferro com os elementos de liga, principalmente o carbono, confere ao aço e ao ferro fundido uma gama de propriedades únicas. No ferro puro, a estrutura cristalina tem relativamente pouca resistência aos átomos de ferro que deslizam uns pelos outros e, portanto, o ferro puro é bastante dúctil, ou macio e facilmente formado. No aço, pequenas quantidades de carbono, outros elementos e inclusões no ferro atuam como agentes endurecedores que impedem o movimento das discordâncias.

O carbono em ligas de aço típicas pode contribuir com até 2,14% do seu peso. Variar a quantidade de carbono e muitos outros elementos de liga, bem como controlar sua composição química e física no aço final (seja como elementos solutos ou como fases precipitadas), impede o movimento das discordâncias que tornam o ferro puro dúctil e, portanto, controla e aprimora suas qualidades. Essas qualidades incluem a dureza, o comportamento de têmpera, a necessidade de recozimento, o comportamento de revenido, o limite de escoamento e a resistência à tração do aço resultante. O aumento da resistência do aço em comparação ao ferro puro só é possível reduzindo a ductilidade do ferro.

O aço foi produzido em fornos de floração durante milhares de anos, mas seu uso industrial em larga escala só começou depois que métodos de produção mais eficientes foram concebidos no século XVII, com a introdução do alto-forno e a produção de aço para cadinhos. Isto foi seguido pelo processo Bessemer na Inglaterra em meados do século 19, e depois pelo forno de lareira. Com a invenção do processo Bessemer, começou uma nova era de aço produzido em massa. O aço macio substituiu o ferro forjado. Os estados alemães testemunharam grandes proezas do aço na Europa no século XIX.

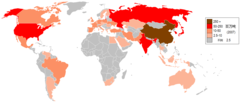

Outros refinamentos no processo, como a produção de aço com oxigênio básico (BOS), substituíram em grande parte os métodos anteriores, reduzindo ainda mais o custo de produção e aumentando a qualidade do produto final. Hoje, o aço é um dos materiais mais fabricados no mundo, com mais de 1,6 bilhão de toneladas produzidas anualmente. O aço moderno é geralmente identificado por vários graus definidos por diversas organizações de normalização. A indústria siderúrgica moderna é uma das maiores indústrias transformadoras do mundo, mas também uma das indústrias com maior intensidade energética e de emissões de gases com efeito de estufa, contribuindo com 8% das emissões globais. No entanto, o aço também é muito reutilizável: é um dos materiais mais reciclados do mundo, com uma taxa de reciclagem superior a 60% a nível mundial.

Definições e materiais relacionados

O substantivo aço origina-se do adjetivo proto-germânico stahliją ou stakhlijan 'feito de aço', que é relacionado a stahlaz ou stahliją 'firmemente firme'.

O teor de carbono do aço está entre 0,002% e 2,14% em peso para o aço carbono simples (ligas ferro-carbono). Muito pouco teor de carbono deixa o ferro (puro) bastante macio, dúctil e fraco. Teores de carbono superiores aos do aço formam uma liga frágil comumente chamada de ferro-gusa. O aço-liga é o aço ao qual outros elementos de liga foram adicionados intencionalmente para modificar as características do aço. Os elementos de liga comuns incluem: manganês, níquel, cromo, molibdênio, boro, titânio, vanádio, tungstênio, cobalto e nióbio. Elementos adicionais, mais frequentemente considerados indesejáveis, também são importantes no aço: fósforo, enxofre, silício e vestígios de oxigênio, nitrogênio e cobre.

Ligas simples de ferro-carbono com teor de carbono superior a 2,1% são conhecidas como ferro fundido. Com técnicas modernas de fabricação de aço, como a conformação de pó metálico, é possível fabricar aços com muito alto teor de carbono (e outros materiais de liga), mas isso não é comum. O ferro fundido não é maleável mesmo quando quente, mas pode ser formado por fundição, pois possui ponto de fusão inferior ao do aço e boas propriedades de fundibilidade. Certas composições de ferro fundido, embora mantenham as economias de fusão e fundição, podem ser tratadas termicamente após a fundição para produzir objetos de ferro maleável ou de ferro dúctil. O aço distingue-se do ferro forjado (agora em grande parte obsoleto), que pode conter uma pequena quantidade de carbono, mas grandes quantidades de escória.

Propriedades dos materiais

Origens e produção

O ferro é comumente encontrado na crosta terrestre na forma de um minério, geralmente um óxido de ferro, como magnetita ou hematita. O ferro é extraído do minério de ferro removendo o oxigênio por meio de sua combinação com um parceiro químico preferido, como o carbono, que é então perdido na atmosfera como dióxido de carbono. Este processo, conhecido como fundição, foi aplicado pela primeira vez a metais com pontos de fusão mais baixos, como o estanho, que funde a cerca de 250 °C (482 °F), e o cobre, que funde a cerca de 1.100 °C (2.010 °F), e a combinação, bronze, que tem ponto de fusão inferior a 1.083 °C (1.981 °F). Em comparação, o ferro fundido derrete a cerca de 1.375 °C (2.507 °F). Antigamente, pequenas quantidades de ferro eram fundidas, no estado sólido, aquecendo o minério em fogo de carvão e depois soldando os aglomerados com um martelo e, no processo, espremendo as impurezas. Com cuidado, o teor de carbono poderia ser controlado movendo-o no fogo. Ao contrário do cobre e do estanho, o ferro líquido ou sólido dissolve o carbono facilmente.

Todas essas temperaturas poderiam ser alcançadas com métodos antigos usados desde a Idade do Bronze. Como a taxa de oxidação do ferro aumenta rapidamente além de 800 °C (1.470 °F), é importante que a fundição ocorra em um ambiente com baixo teor de oxigênio. A fundição, que utiliza carbono para reduzir os óxidos de ferro, resulta em uma liga (ferro-gusa) que retém muito carbono para ser chamada de aço. O excesso de carbono e outras impurezas são removidos numa etapa subsequente.

Outros materiais são frequentemente adicionados à mistura ferro/carbono para produzir aço com as propriedades desejadas. O níquel e o manganês no aço aumentam sua resistência à tração e tornam a forma austenita da solução ferro-carbono mais estável, o cromo aumenta a dureza e a temperatura de fusão, e o vanádio também aumenta a dureza, ao mesmo tempo que o torna menos sujeito à fadiga do metal.

Para inibir a corrosão, pelo menos 11% de cromo pode ser adicionado ao aço para que um óxido duro se forme na superfície do metal; isso é conhecido como aço inoxidável. O tungstênio retarda a formação de cementita, mantendo o carbono na matriz de ferro e permitindo que a martensita se forme preferencialmente em taxas de têmpera mais lentas, resultando em aço rápido. A adição de chumbo e enxofre diminui o tamanho do grão, tornando o aço mais fácil de tornear, mas também mais quebradiço e sujeito à corrosão. No entanto, essas ligas são frequentemente utilizadas em componentes como porcas, parafusos e arruelas em aplicações onde a tenacidade e a resistência à corrosão não são fundamentais. Na maior parte, entretanto, os elementos do bloco p, como enxofre, nitrogênio, fósforo e chumbo, são considerados contaminantes que tornam o aço mais frágil e, portanto, são removidos do aço durante o processamento de fusão.

Propriedades

A densidade do aço varia com base nos constituintes da liga, mas geralmente varia entre 7.750 e 8.050 kg/m3 (484 e 503 lb/pés cúbicos), ou 7,75 e 8,05 g/cm3 (4,48 e 4,65 onças/pol. cúbicos).

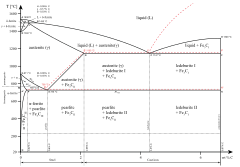

Mesmo em uma faixa estreita de concentrações de misturas de carbono e ferro que compõem o aço, podem se formar diversas estruturas metalúrgicas diferentes, com propriedades muito diferentes. Compreender essas propriedades é essencial para produzir aço de qualidade. À temperatura ambiente, a forma mais estável de ferro puro é a estrutura cúbica de corpo centrado (BCC) chamada ferro alfa ou ferro α. É um metal bastante macio que pode dissolver apenas uma pequena concentração de carbono, não mais que 0,005% a 0 °C (32 °F) e 0,021% em peso a 723 °C (1.333 °F). A inclusão de carbono no ferro alfa é chamada ferrita. A 910 °C, o ferro puro se transforma em uma estrutura cúbica de face centrada (FCC), chamada ferro gama ou ferro γ. A inclusão de carbono no ferro gama é chamada de austenita. A estrutura FCC mais aberta da austenita pode dissolver consideravelmente mais carbono, até 2,1% (38 vezes a da ferrita) carbono a 1.148 °C (2.098 °F), o que reflete o teor superior de carbono do aço, além do qual é fundido ferro. Quando o carbono sai da solução com o ferro, ele forma um material muito duro, mas quebradiço, chamado cementita (Fe3C).

Quando aços com exatamente 0,8% de carbono (conhecidos como aço eutetóide) são resfriados, a fase austenítica (FCC) da mistura tenta reverter para a fase ferrita (BCC). O carbono não cabe mais na estrutura da austenita FCC, resultando em excesso de carbono. Uma maneira de o carbono deixar a austenita é precipitar da solução como cementita, deixando para trás uma fase circundante de ferro BCC chamada ferrita com uma pequena porcentagem de carbono em solução. As duas, ferrita e cementita, precipitam simultaneamente produzindo uma estrutura em camadas chamada perlita, assim chamada por sua semelhança com a madrepérola. Em uma composição hipereutetóide (maior que 0,8% de carbono), o carbono irá primeiro precipitar como grandes inclusões de cementita nos limites dos grãos da austenita até que a porcentagem de carbono nos grãos diminua para a composição eutetóide (0,8% de carbono), na qual apontar as formas da estrutura perlita. Para aços que possuem menos de 0,8% de carbono (hipeutetóide), a ferrita se formará primeiro dentro dos grãos até que a composição restante aumente para 0,8% de carbono, momento em que a estrutura perlita se formará. Não se formarão grandes inclusões de cementita nos limites do aço hipoeuctóide. O exposto acima pressupõe que o processo de resfriamento é muito lento, permitindo tempo suficiente para a migração do carbono.

À medida que a taxa de resfriamento aumenta, o carbono terá menos tempo para migrar para formar carboneto nos contornos dos grãos, mas terá quantidades cada vez maiores de perlita de estrutura cada vez mais fina dentro dos grãos; portanto, o carboneto é mais amplamente disperso e atua evitando o deslizamento de defeitos nesses grãos, resultando no endurecimento do aço. Nas taxas de resfriamento muito altas produzidas pela têmpera, o carbono não tem tempo para migrar, mas fica preso na austenita de face centrada e forma a martensita. A martensita é uma forma supersaturada de carbono e ferro altamente deformada e estressada e é extremamente dura, mas quebradiça. Dependendo do teor de carbono, a fase martensítica assume diferentes formas. Abaixo de 0,2% de carbono, ele assume a forma de cristal BCC de ferrita, mas com maior teor de carbono assume uma estrutura tetragonal de corpo centrado (BCT). Não há energia de ativação térmica para a transformação de austenita em martensita. Não há mudança na composição, portanto os átomos geralmente mantêm os mesmos vizinhos.

A martensita tem densidade menor (expande durante o resfriamento) do que a austenita, de modo que a transformação entre elas resulta em uma mudança de volume. Neste caso, ocorre expansão. As tensões internas decorrentes desta expansão geralmente assumem a forma de compressão nos cristais de martensita e de tensão na ferrita restante, com uma boa quantidade de cisalhamento em ambos os constituintes. Se a têmpera for feita incorretamente, as tensões internas podem causar a quebra de uma peça à medida que esfria. No mínimo, eles causam endurecimento interno e outras imperfeições microscópicas. É comum a formação de fissuras de têmpera quando o aço é temperado com água, embora nem sempre sejam visíveis.

Tratamento térmico

Existem muitos tipos de processos de tratamento térmico disponíveis para o aço. Os mais comuns são recozimento, têmpera e revenido.

Recozimento é o processo de aquecimento do aço a uma temperatura suficientemente alta para aliviar tensões internas locais. Não cria um amolecimento geral do produto, mas apenas alivia localmente as tensões e tensões retidas no material. O recozimento passa por três fases: recuperação, recristalização e crescimento do grão. A temperatura necessária para recozer um determinado aço depende do tipo de recozimento a ser alcançado e dos constituintes da liga.

A têmpera envolve aquecer o aço para criar a fase austenita e depois temperá-la em água ou óleo. Este resfriamento rápido resulta em uma estrutura martensítica dura, mas quebradiça. O aço é então temperado, que é apenas um tipo especializado de recozimento, para reduzir a fragilidade. Nesta aplicação, o processo de recozimento (têmpera) transforma parte da martensita em cementita ou esferoidita e, portanto, reduz as tensões e defeitos internos. O resultado é um aço mais dúctil e resistente à fratura.

Produção

Quando o ferro é fundido a partir do seu minério, ele contém mais carbono do que o desejável. Para se tornar aço, ele deve ser reprocessado para reduzir o carbono à quantidade correta, momento em que outros elementos podem ser adicionados. No passado, as instalações siderúrgicas fundiam o produto de aço bruto em lingotes que seriam armazenados até serem utilizados em processos de refinamento adicionais que resultavam no produto acabado. Nas instalações modernas, o produto inicial está próximo da composição final e é continuamente moldado em longas placas, cortado e moldado em barras e extrusões e tratado termicamente para produzir um produto final. Hoje, aproximadamente 96% do aço é fundido continuamente, enquanto apenas 4% é produzido como lingotes.

Os lingotes são então aquecidos em um poço de imersão e laminados a quente em placas, tarugos ou blocos. As lajes são laminadas a quente ou a frio em chapas ou placas. Os tarugos são laminados a quente ou a frio em barras, vergalhões e fios. Os Blooms são laminados a quente ou a frio em aço estrutural, como vigas I e trilhos. Nas siderúrgicas modernas, esses processos geralmente ocorrem em uma linha de montagem, com a entrada do minério e a saída dos produtos siderúrgicos acabados. Às vezes, após a laminação final do aço, ele é tratado termicamente para aumentar a resistência; no entanto, isso é relativamente raro.

Histórico

Antigo

O aço era conhecido na antiguidade e era produzido em floreiras e cadinhos.

A produção mais antiga conhecida de aço é vista em peças de ferro escavadas em um sítio arqueológico na Anatólia (Kaman-Kalehöyük) e tem quase 4.000 anos, datando de 1.800 AC. Horácio identifica armas de aço como a falcata na Península Ibérica, enquanto o aço nórdico era usado pelos militares romanos.

A reputação do ferro sérico da Índia (aço wootz) cresceu consideravelmente no resto do mundo. As unidades de produção de metal no Sri Lanka empregavam fornos eólicos movidos pelos ventos das monções, capazes de produzir aço com alto teor de carbono. A produção de aço Wootz em grande escala na Índia usando cadinhos ocorreu no século VI aC, o precursor pioneiro da moderna produção de aço e metalurgia.

Os chineses do período dos Reinos Combatentes (403-221 AC) tinham aço temperado, enquanto os chineses da dinastia Han (202 AC-220 DC) criaram o aço fundindo ferro forjado com ferro fundido, produzindo assim um carbono -aço intermediário no século I dC.

Há evidências de que o aço carbono foi fabricado no oeste da Tanzânia pelos ancestrais do povo Haya há 2.000 anos, por meio de um processo complexo de "pré-aquecimento" permitindo que as temperaturas dentro de um forno atinjam 1300 a 1400 °C.

Wootz e Damasco

Evidências da produção mais antiga de aço com alto teor de carbono na Índia são encontradas em Kodumanal, em Tamil Nadu, na área de Golconda em Andhra Pradesh e Karnataka, e em Samanalawewa, Dehigaha Alakanda, áreas do Sri Lanka. Este veio a ser conhecido como aço Wootz, produzido no sul da Índia por volta do século VI a.C. e exportado globalmente. A tecnologia do aço existia antes de 326 aC na região, conforme mencionado na literatura de Sangam Tamil, árabe e latim como o melhor aço do mundo exportado para os mundos romano, egípcio, chinês e árabe da época - o que eles chamavam Ferro Sérico. Uma guilda comercial Tamil de 200 aC em Tissamaharama, no sudeste do Sri Lanka, trouxe consigo alguns dos mais antigos artefatos de ferro e aço e processos de produção do período clássico para a ilha. Os chineses e os habitantes locais de Anuradhapura, no Sri Lanka, também adotaram os métodos de produção de criação de aço Wootz dos tâmeis da dinastia Chera do sul da Índia, no século V dC. No Sri Lanka, esse método inicial de produção de aço empregava um forno eólico único, movido pelos ventos das monções, capaz de produzir aço com alto teor de carbono. Como a tecnologia foi adquirida dos tamilianos do sul da Índia, a origem da tecnologia siderúrgica na Índia pode ser estimada de forma conservadora em 400–500 AC.

A fabricação do que veio a ser chamado de Wootz, ou aço de Damasco, famoso por sua durabilidade e capacidade de segurar arestas, pode ter sido tomada pelos árabes da Pérsia, que o levaram da Índia. Foi originalmente criado a partir de vários materiais diferentes, incluindo vários oligoelementos, aparentemente a partir dos escritos de Zósimo de Panópolis. Em 327 AC, Alexandre, o Grande, foi recompensado pelo derrotado rei Porus, não com ouro ou prata, mas com 30 libras de aço. Um estudo recente especulou que nanotubos de carbono foram incluídos na sua estrutura, o que pode explicar algumas das suas qualidades lendárias, embora, dada a tecnologia da época, tais qualidades tenham sido produzidas por acaso e não por design. O vento natural foi utilizado onde o solo contendo ferro foi aquecido com o uso de madeira. Os antigos cingaleses conseguiram extrair uma tonelada de aço para cada 2 toneladas de solo, um feito notável na época. Uma dessas fornalhas foi encontrada em Samanalawewa e os arqueólogos conseguiram produzir aço como os antigos.

O cadinho de aço, formado pelo aquecimento e resfriamento lento de ferro e carbono puros (normalmente na forma de carvão) em um cadinho, foi produzido em Merv entre os séculos IX e X dC. No século XI, há evidências da produção de aço na China Song utilizando duas técnicas: uma "berganesca" método que produzia aço inferior e não homogêneo e um precursor do moderno processo Bessemer que usava descarbonetação parcial por meio de forjamento repetido sob jato de frio.

Moderno

Desde o século XVII, o primeiro passo na produção de aço na Europa tem sido a fundição de minério de ferro em ferro gusa num alto-forno. Utilizando originalmente carvão vegetal, os métodos modernos utilizam coque, que se mostrou mais econômico.

Processos a partir de barra de ferro

Nesses processos, o ferro-gusa era refinado (fino) em uma forja fina para produzir ferro em barra, que era então utilizado na fabricação de aço.

A produção de aço pelo processo de cimentação foi descrita em um tratado publicado em Praga em 1574 e estava em uso em Nuremberg desde 1601. Um processo semelhante para armaduras e limas de endurecimento foi descrito em um livro publicado em Nápoles em 1589. O processo foi introduzido na Inglaterra por volta de 1614 e usado para produzir esse aço por Sir Basil Brooke em Coalbrookdale durante a década de 1610.

A matéria-prima desse processo foram barras de ferro. Durante o século XVII, percebeu-se que o melhor aço vinha do minério de ferro de uma região ao norte de Estocolmo, na Suécia. Esta ainda era a fonte habitual de matéria-prima no século XIX, quase enquanto o processo foi utilizado.

O aço do cadinho é o aço que foi derretido em um cadinho em vez de ter sido forjado, tornando-o mais homogêneo. A maioria dos fornos anteriores não conseguia atingir temperaturas suficientemente altas para derreter o aço. A indústria moderna do aço para cadinho resultou da invenção de Benjamin Huntsman na década de 1740. O aço blister (feito como acima) foi derretido em um cadinho ou forno e fundido (geralmente) em lingotes.

Processos a partir de ferro-gusa

A era moderna na siderurgia começou com a introdução do processo de Henry Bessemer em 1855, cuja matéria-prima era o ferro-gusa. Seu método permitiu-lhe produzir aço em grandes quantidades e a baixo custo, de modo que o aço-carbono passou a ser usado para a maioria dos fins para os quais o ferro forjado era usado anteriormente. O processo Gilchrist-Thomas (ou processo Bessemer básico) foi uma melhoria no processo Bessemer, feito revestindo o conversor com um material básico para remover o fósforo.

Outro processo de produção de aço do século XIX foi o processo Siemens-Martin, que complementou o processo Bessemer. Consistia na co-fusão de barras de ferro (ou sucata de aço) com ferro-gusa.

Esses métodos de produção de aço se tornaram obsoletos pelo processo Linz-Donawitz de produção de aço com oxigênio básico (BOS), desenvolvido em 1952, e outros métodos de produção de aço com oxigênio. A produção de aço com oxigênio básico é superior aos métodos anteriores de fabricação de aço porque o oxigênio bombeado para o forno limitava as impurezas, principalmente nitrogênio, que anteriormente entravam no ar usado, e porque, com relação ao processo de soleira aberta, a mesma quantidade de aço de um BOS o processo é fabricado em um duodécimo do tempo. Hoje, os fornos elétricos a arco (EAF) são um método comum de reprocessamento de sucata para criar novo aço. Eles também podem ser usados para converter ferro-gusa em aço, mas utilizam muita energia elétrica (cerca de 440 kWh por tonelada métrica) e, portanto, geralmente só são econômicos quando há um fornecimento abundante de eletricidade barata.

Indústria

A indústria siderúrgica é frequentemente considerada um indicador de progresso económico, devido ao papel crítico desempenhado pelo aço no desenvolvimento infra-estrutural e económico global. Em 1980, havia mais de 500.000 metalúrgicos nos EUA. Em 2000, o número de metalúrgicos caiu para 224 mil.

O boom económico na China e na Índia causou um aumento maciço na procura de aço. Entre 2000 e 2005, a procura mundial de aço aumentou 6%. Desde 2000, várias empresas siderúrgicas indianas e chinesas ganharam destaque, como a Tata Steel (que comprou o Corus Group em 2007), o Baosteel Group e o Shagang Group. A partir de 2017, porém, a ArcelorMittal é a maior produtora de aço do mundo. Em 2005, o Serviço Geológico Britânico afirmou que a China era o maior produtor de aço, com cerca de um terço da participação mundial; Japão, Rússia e EUA seguiram respectivamente. A grande capacidade de produção de aço resulta também numa quantidade significativa de emissões de dióxido de carbono inerentes à principal rota de produção. Em 2021, estimou-se que cerca de 7% das emissões globais de gases com efeito de estufa resultaram da indústria siderúrgica. Espera-se que a redução destas emissões resulte de uma mudança na principal rota de produção que utiliza coque, de uma maior reciclagem do aço e da aplicação de tecnologia de captura e armazenamento de carbono ou de captura e utilização de carbono.

No final de 2008, a indústria siderúrgica enfrentou uma forte recessão que levou a muitos cortes.

Reciclagem

O aço é um dos materiais mais reciclados do mundo, com uma taxa de reciclagem superior a 60% globalmente; somente nos Estados Unidos, mais de 82 milhões de toneladas métricas (81 milhões de toneladas longas; 90 milhões de toneladas curtas) foram recicladas no ano de 2008, para uma taxa geral de reciclagem de 83%.

Como é produzido mais aço do que sucateado, a quantidade de matéria-prima reciclada é cerca de 40% do total de aço produzido - em 2016, 1.628.000.000 toneladas (1.602× 109 toneladas longas; 1,795×109 toneladas curtas) de aço bruto foi produzido globalmente, com 630 milhões de toneladas (620 milhões de toneladas longas; 690 milhões de toneladas curtas) recicladas.

Contemporâneo

Carbono

Os aços modernos são feitos com diversas combinações de ligas metálicas para atender a muitas finalidades. O aço carbono, composto simplesmente de ferro e carbono, responde por 90% da produção de aço. O aço de baixa liga é ligado a outros elementos, geralmente molibdênio, manganês, cromo ou níquel, em quantidades de até 10% em peso para melhorar a temperabilidade de seções espessas. O aço de alta resistência e baixa liga tem pequenas adições (geralmente < 2% em peso) de outros elementos, normalmente 1,5% de manganês, para fornecer resistência adicional para um aumento modesto de preço.

As recentes regulamentações corporativas de economia média de combustível (CAFE) deram origem a uma nova variedade de aço conhecida como aço avançado de alta resistência (AHSS). Este material é forte e dúctil para que as estruturas dos veículos possam manter os seus actuais níveis de segurança utilizando menos material. Existem vários tipos de AHSS comercialmente disponíveis, como o aço bifásico, que é tratado termicamente para conter uma microestrutura ferrítica e martensítica para produzir um aço moldável e de alta resistência. O aço com plasticidade induzida por transformação (TRIP) envolve ligas especiais e tratamentos térmicos para estabilizar quantidades de austenita à temperatura ambiente em aços ferríticos de baixa liga normalmente isentos de austenita. Ao aplicar deformação, a austenita sofre uma transição de fase para martensita sem adição de calor. O aço com plasticidade induzida por geminação (TWIP) usa um tipo específico de deformação para aumentar a eficácia do endurecimento por trabalho na liga.

Os aços carbono são frequentemente galvanizados, por imersão a quente ou galvanoplastia em zinco para proteção contra ferrugem.

Liga

Os aços inoxidáveis contêm no mínimo 11% de cromo, geralmente combinado com níquel, para resistir à corrosão. Alguns aços inoxidáveis, como os aços inoxidáveis ferríticos, são magnéticos, enquanto outros, como o austenítico, não são magnéticos. Os aços resistentes à corrosão são abreviados como CRES.

Os aços-liga são aços carbono simples aos quais foram adicionadas pequenas quantidades de elementos de liga, como cromo e vanádio. Alguns aços mais modernos incluem aços para ferramentas, que são ligados com grandes quantidades de tungstênio e cobalto ou outros elementos para maximizar o endurecimento por solução. Isso também permite o uso do endurecimento por precipitação e melhora a resistência à temperatura da liga. O aço para ferramentas é geralmente usado em machados, brocas e outros dispositivos que precisam de arestas de corte afiadas e duradouras. Outras ligas para fins especiais incluem aços resistentes a intempéries, como o Corten, que resistem ao adquirir uma superfície estável e enferrujada e, portanto, podem ser usados sem pintura. O aço Maraging é ligado com níquel e outros elementos, mas, diferentemente da maioria dos aços, contém pouco carbono (0,01%). Isso cria um aço muito forte, mas ainda maleável.

O aço Eglin usa uma combinação de mais de uma dúzia de elementos diferentes em quantidades variadas para criar um aço de custo relativamente baixo para uso em armas destruidoras de bunkers. O aço Hadfield (em homenagem a Sir Robert Hadfield) ou aço manganês contém 12–14% de manganês que, quando desgastado, endurece para formar uma película muito dura que resiste ao desgaste. Os exemplos incluem trilhas de tanques, bordas de lâminas de escavadeiras e lâminas de corte nas mandíbulas da vida.

Padrões

A maioria das ligas de aço mais comumente usadas são categorizadas em vários graus pelas organizações de padronização. Por exemplo, a Society of Automotive Engineers possui uma série de classes que definem muitos tipos de aço. A Sociedade Americana de Testes e Materiais possui um conjunto separado de padrões, que definem ligas como o aço A36, o aço estrutural mais comumente usado nos Estados Unidos. O JIS também define uma série de classes de aço que estão sendo amplamente utilizadas no Japão, bem como em países em desenvolvimento.

Usos

O ferro e o aço são amplamente utilizados na construção de estradas, ferrovias, outras infraestruturas, eletrodomésticos e edifícios. A maioria das grandes estruturas modernas, como estádios e arranha-céus, pontes e aeroportos, são sustentadas por uma estrutura de aço. Mesmo aqueles com estrutura de concreto utilizam aço para reforço. Ele é amplamente utilizado nos principais eletrodomésticos e carros. Apesar do crescimento da utilização do alumínio, o aço ainda é o principal material para carrocerias de automóveis. O aço é usado em uma variedade de outros materiais de construção, como cavilhas, pregos e parafusos e outros produtos domésticos e utensílios de cozinha.

Outras aplicações comuns incluem construção naval, oleodutos, mineração, construção offshore, aeroespacial, produtos da linha branca (por exemplo, máquinas de lavar), equipamentos pesados, como escavadeiras, móveis de escritório, lã de aço, ferramentas e armaduras na forma de coletes pessoais ou veículos. armadura (mais conhecida como armadura homogênea enrolada nesta função).

Histórico

Antes da introdução do processo Bessemer e de outras técnicas modernas de produção, o aço era caro e só era usado onde não existiam alternativas mais baratas, especialmente para o fio cortante de facas, navalhas, espadas e outros itens onde o fio era duro e afiado. foi necessário. Também foi usado para molas, inclusive aquelas usadas em relógios e relógios.

Com o advento de métodos de produção mais rápidos e econômicos, o aço tornou-se mais fácil de obter e muito mais barato. Ele substituiu o ferro forjado para uma infinidade de propósitos. No entanto, a disponibilidade de plásticos na última parte do século XX permitiu que estes materiais substituíssem o aço em algumas aplicações devido ao seu menor custo e peso de fabricação. A fibra de carbono está substituindo o aço em algumas aplicações insensíveis ao custo, como equipamentos esportivos e automóveis de última geração.

Longo

- Como barras de reforço e malha em betão armado

- Trilhas ferroviárias

- Aço estrutural em edifícios modernos e pontes

- Fios

- Input to reforging applications

Carbono plano

- Principais aparelhos

- Núcleos magnéticos

- O interior e fora do corpo de automóveis, trens e navios.

Intemperismo (COR-TEN)

- Recipientes intermodais

- Esculturas ao ar livre

- Arquitetura

- Carros de trem Highliner

Inox

- Cortador

- Governantes

- Instrumentos cirúrgicos

- Relógios

- Armas

- Veículos ferroviários de passageiros

- Comprimidos

- latas de lixo

- Bijuteria de perfuração de corpo

- Anéis inexpensivos

- Componentes de naves espaciais e estações espaciais

Fundo baixo

O aço fabricado após a Segunda Guerra Mundial foi contaminado com radionuclídeos em testes de armas nucleares. O aço de fundo baixo, aço fabricado antes de 1945, é usado para certas aplicações sensíveis à radiação, como contadores Geiger e proteção contra radiação.

Contenido relacionado

Computador Atanasoff-Berry

Computador analógico

Northrop Grumman B-2 Spirit

Bell Labs

Canhão