Turborreactor

El turborreactor es un motor a reacción que respira aire y que normalmente se utiliza en aviones. Consiste en una turbina de gas con una tobera propulsora. La turbina de gas tiene una entrada de aire que incluye álabes guía de entrada, un compresor, una cámara de combustión y una turbina (que impulsa el compresor). El aire comprimido del compresor se calienta quemando combustible en la cámara de combustión y luego se le permite expandirse a través de la turbina. El escape de la turbina luego se expande en la tobera propulsora donde se acelera a alta velocidad para proporcionar empuje. Dos ingenieros, Frank Whittle en el Reino Unido y Hans von Ohain en Alemania, desarrollaron el concepto de forma independiente en motores prácticos a fines de la década de 1930.

Los turborreactores tienen poca eficiencia a bajas velocidades del vehículo, lo que limita su utilidad en otros vehículos que no sean aviones. Los motores turborreactores se han utilizado en casos aislados para propulsar vehículos que no sean aviones, generalmente para intentar batir récords de velocidad en tierra. Cuando los vehículos son "propulsados por turbinas", esto es más comúnmente mediante el uso de un motor de turboeje, un desarrollo del motor de turbina de gas donde se usa una turbina adicional para impulsar un eje de salida giratorio. Estos son comunes en helicópteros y aerodeslizadores. Los turborreactores se utilizaron en el Concorde y en las versiones de mayor alcance del Tu-144, que debían pasar un largo período viajando supersónicamente. Los turborreactores siguen siendo comunes en los misiles de crucero de alcance medio, debido a su alta velocidad de escape, área frontal pequeña y relativa simplicidad. También se siguen utilizando en algunos cazas supersónicos como el MiG-25, pero la mayoría pasa poco tiempo viajando supersónicamente, por lo que emplea turboventiladores y dispositivos de poscombustión para aumentar la velocidad de escape para los sprints supersónicos.

Historia

La primera patente para usar una turbina de gas para propulsar un avión fue presentada en 1921 por el francés Maxime Guillaume. Su motor iba a ser un turborreactor de flujo axial, pero nunca se construyó, ya que habría requerido avances considerables sobre el estado del arte en compresores.

En 1928, el cadete británico de la RAF College Cranwell, Frank Whittle, presentó formalmente sus ideas para un turborreactor a sus superiores. En octubre de 1929 desarrolló aún más sus ideas. El 16 de enero de 1930 en Inglaterra, Whittle presentó su primera patente (concedida en 1932). La patente mostraba un compresor axial de dos etapas que alimentaba un compresor centrífugo de un solo lado. Los prácticos compresores axiales fueron posibles gracias a las ideas de A.A. Griffith en un artículo seminal en 1926 ("An Aerodynamic Theory of Turbine Design"). Más tarde, Whittle se concentró únicamente en el compresor centrífugo más simple, por una variedad de razones prácticas. Un motor Whittle fue el primer turborreactor en funcionar, el Power Jets WU, el 12 de abril de 1937. Era de combustible líquido. El equipo de Whittle casi entró en pánico durante los primeros intentos de arranque cuando el motor aceleró sin control a una velocidad relativamente alta a pesar de que se cortó el suministro de combustible. Posteriormente se descubrió que el combustible se había filtrado en la cámara de combustión durante las comprobaciones previas al arranque y se había acumulado en las piscinas, por lo que el motor no dejaba de acelerar hasta que todo el combustible filtrado se había quemado. Whittle no pudo interesar al gobierno en su invento y el desarrollo continuó a un ritmo lento.

En Alemania, Hans von Ohain patentó un motor similar en 1935. Su diseño, un motor de flujo axial, a diferencia del motor de flujo centrífugo de Whittle, finalmente fue adoptado por la mayoría de los fabricantes en la década de 1950..

El 27 de agosto de 1939, el Heinkel He 178, propulsado por el diseño de von Ohain, se convirtió en el primer avión del mundo en volar utilizando el empuje de un motor turborreactor. Fue volado por el piloto de pruebas Erich Warsitz. El Gloster E.28/39 (también conocido como "Gloster Whittle", "Gloster Pioneer" o "Gloster G.40") fabricó el primer Vuelo británico con motor a reacción en 1941. Fue diseñado para probar el motor a reacción Whittle en vuelo y condujo al desarrollo del Gloster Meteor.

Los dos primeros aviones turborreactores operativos, el Messerschmitt Me 262 y luego el Gloster Meteor, entraron en servicio en 1944, hacia el final de la Segunda Guerra Mundial. El Me 262 en abril y el Gloster Meteor en julio, por lo que el Meteor solo vio alrededor de 15 aviones entrar en acción en la Segunda Guerra Mundial, mientras que se produjeron hasta 1400 Me 262, con 300 entrando en combate, entregando los primeros ataques terrestres y victorias en combate aéreo de aviones a reacción.

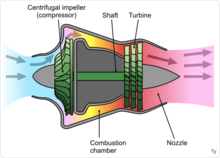

El aire ingresa al compresor giratorio a través de la admisión y se comprime a una presión más alta antes de ingresar a la cámara de combustión. El combustible se mezcla con el aire comprimido y se quema en la cámara de combustión. Los productos de la combustión salen de la cámara de combustión y se expanden a través de la turbina, donde se extrae energía para accionar el compresor. Los gases de salida de la turbina todavía contienen una energía considerable que se convierte en la tobera propulsora en un chorro de alta velocidad.

Los primeros turborreactores utilizaban un compresor centrífugo (como en el Heinkel HeS 3) o un compresor axial (como en el Junkers Jumo 004) que daban un motor de menor diámetro, aunque más largo. Al reemplazar la hélice utilizada en los motores de pistón con un chorro de escape de alta velocidad, se lograron velocidades de aeronave más altas.

Una de las últimas aplicaciones de un motor turborreactor fue el Concorde, que utilizó el motor Olympus 593. Sin embargo, los estudios conjuntos de Rolls-Royce y Snecma para un motor SST de segunda generación que utiliza el núcleo 593 se realizaron más de tres años antes de que el Concorde entrara en servicio. Evaluaron motores de derivación con relaciones de derivación entre 0,1 y 1,0 para mejorar el despegue y el rendimiento de crucero. Sin embargo, el 593 cumplió con todos los requisitos del programa Concorde. Las estimaciones realizadas en 1964 para el diseño del Concorde a Mach 2,2 mostraron que la penalización en el alcance del avión supersónico, en términos de millas por galón, en comparación con los aviones subsónicos a Mach 0,85 (Boeing 707, DC-8) era relativamente pequeña. Esto se debe a que el gran aumento en la resistencia se compensa en gran medida con un aumento en la eficiencia del motor (la eficiencia del motor aumenta con el aumento de la presión del ariete que se suma al aumento de la presión del compresor, la mayor velocidad de la aeronave se acerca a la velocidad del chorro de escape, lo que aumenta la eficiencia de propulsión).

Los motores turborreactores tuvieron un impacto significativo en la aviación comercial. Además de brindar velocidades de vuelo más rápidas, los turborreactores tenían una mayor confiabilidad que los motores de pistón, y algunos modelos demostraron una calificación de confiabilidad de despacho superior al 99,9%. Los aviones comerciales anteriores al jet se diseñaron con hasta cuatro motores en parte debido a la preocupación por las fallas en vuelo. Se trazaron rutas de vuelo en el extranjero para mantener a los aviones dentro de una hora de un campo de aterrizaje, alargando los vuelos. El aumento en la confiabilidad que vino con el turborreactor permitió diseños de tres y dos motores y más vuelos directos de larga distancia.

Las aleaciones de alta temperatura fueron un saliente inverso, una tecnología clave que arrastró el progreso de los motores a reacción. Los motores a reacción que no eran del Reino Unido construidos en las décadas de 1930 y 1940 debían revisarse cada 10 o 20 horas debido a fallas por deslizamiento y otros tipos de daños en las palas. Los motores británicos, sin embargo, utilizaron aleaciones Nimonic que permitieron un uso prolongado sin revisión, motores como el Rolls-Royce Welland y el Rolls-Royce Derwent, y en 1949 el de Havilland Goblin, siendo probados durante 500 horas sin mantenimiento. No fue hasta la década de 1950 que la tecnología de superaleaciones permitió a otros países producir motores económicamente prácticos.

Primeros diseños

Los primeros turborreactores alemanes tenían severas limitaciones en la cantidad de funcionamiento que podían hacer debido a la falta de materiales de alta temperatura adecuados para las turbinas. Los motores británicos, como el Rolls-Royce Welland, utilizaban mejores materiales para mejorar la durabilidad. El Welland recibió una certificación de tipo de 80 horas inicialmente, luego se extendió a 150 horas entre revisiones, como resultado de una ejecución extendida de 500 horas que se logró en las pruebas.

General Electric en los Estados Unidos estaba en una buena posición para ingresar al negocio de los motores a reacción debido a su experiencia con los materiales de alta temperatura utilizados en sus turbocompresores durante la Segunda Guerra Mundial.

La inyección de agua era un método común que se usaba para aumentar el empuje, generalmente durante el despegue, en los primeros turborreactores cuyo empuje estaba limitado por la temperatura de entrada permitida en la turbina. El agua aumentó el empuje en el límite de temperatura, pero impidió la combustión completa, a menudo dejando un rastro de humo muy visible.

Las temperaturas de entrada permitidas de la turbina han aumentado constantemente con el tiempo, tanto con la introducción de aleaciones y recubrimientos superiores, como con la introducción y la eficacia progresiva de los diseños de refrigeración de los álabes. En los primeros motores, el piloto tenía que controlar y evitar el límite de temperatura de la turbina, generalmente durante el arranque y en los ajustes de empuje máximo. Se introdujo la limitación automática de temperatura para reducir la carga de trabajo del piloto y reducir la probabilidad de daños en la turbina debido al exceso de temperatura.

Componentes

Toma de aire

Se necesita una entrada, o tubo, en la parte delantera del compresor para ayudar a dirigir el aire entrante suavemente hacia las paletas giratorias del compresor. Los motores más antiguos tenían paletas estacionarias frente a las palas móviles. Estas paletas también ayudaron a dirigir el aire hacia las aspas. El aire que entra en un motor turborreactor es siempre subsónico, independientemente de la velocidad de la propia aeronave.

La admisión tiene que suministrar aire al motor con una variación de presión aceptablemente pequeña (lo que se conoce como distorsión) y habiendo perdido la menor energía posible en el camino (lo que se conoce como recuperación de presión). El aumento de la presión del ariete en la admisión es la contribución de la admisión a la relación de presión general y la eficiencia térmica del sistema de propulsión.

La admisión gana protagonismo a altas velocidades cuando genera más compresión que la etapa del compresor. Ejemplos bien conocidos son los sistemas de propulsión Concorde y Lockheed SR-71 Blackbird, donde las contribuciones de admisión y del motor a la compresión total fueron del 63 %/8 % a Mach 2 y del 54 %/17 % a Mach 3+. Las ingestas han oscilado entre "longitud cero" en el Pratt & Instalación del turboventilador Whitney TF33 en el Lockheed C-141 Starlifter, a las tomas gemelas de 65 pies (20 m) de largo en el North American XB-70 Valkyrie, cada una de las cuales alimenta tres motores con un flujo de aire de admisión de aproximadamente 800 libras por segundo (360 kg /s).

Compresor

El compresor es accionado por la turbina. Gira a alta velocidad, agregando energía al flujo de aire y al mismo tiempo apretándolo (comprimiéndolo) en un espacio más pequeño. Al comprimir el aire aumenta su presión y temperatura. Cuanto más pequeño es el compresor, más rápido gira. En el extremo más grande del rango, el ventilador GE90-115B gira a unas 2500 RPM, mientras que un pequeño compresor con motor de helicóptero gira a unas 50 000 RPM.

Los turborreactores suministran aire sangrado desde el compresor a la aeronave para el funcionamiento de varios subsistemas. Los ejemplos incluyen el sistema de control ambiental, antihielo y presurización del tanque de combustible. El motor en sí necesita aire a varias presiones y caudales para mantenerlo en funcionamiento. Este aire proviene del compresor y, sin él, las turbinas se sobrecalentarían, el aceite lubricante se filtraría de las cavidades de los cojinetes, los cojinetes de empuje del rotor patinarían o se sobrecargarían y se formaría hielo en la nariz cónica. El aire del compresor, llamado aire secundario, se utiliza para enfriar la turbina, sellar la cavidad del cojinete, evitar la formación de hielo y garantizar que la carga axial del rotor en su cojinete de empuje no se desgaste prematuramente. Suministrar aire sangrado a la aeronave disminuye la eficiencia del motor porque ha sido comprimido, pero luego no contribuye a producir empuje.

Los tipos de compresores utilizados en los turborreactores solían ser axiales o centrífugos. Los primeros turborreactores tenían relaciones de baja presión de hasta aproximadamente 5:1. Las mejoras aerodinámicas, incluida la división del compresor en dos partes giratorias separadas, la incorporación de ángulos de pala variables para las paletas de guía de entrada y los estatores, y la purga de aire del compresor permitieron que los turborreactores posteriores tuvieran relaciones de presión generales de 15: 1 o más. A modo de comparación, los motores turboventiladores civiles modernos tienen relaciones de presión generales de 44:1 o más. Después de salir del compresor, el aire entra en la cámara de combustión.

Cámara de combustión

El proceso de combustión en la cámara de combustión es significativamente diferente al de un motor de pistón. En un motor de pistón, los gases que se queman se limitan a un volumen pequeño y, a medida que se quema el combustible, la presión aumenta. En un turborreactor, la mezcla de aire y combustible se quema en la cámara de combustión y pasa a través de la turbina en un proceso de flujo continuo sin acumulación de presión. En cambio, se produce una pequeña pérdida de presión en la cámara de combustión.

La mezcla de combustible y aire solo puede quemarse en aire de movimiento lento, por lo que las boquillas de combustible mantienen un área de flujo inverso para la combustión aproximadamente estequiométrica en la zona primaria. Se introduce más aire comprimido que completa el proceso de combustión y reduce la temperatura de los productos de combustión a un nivel que la turbina puede aceptar. Normalmente se utiliza menos del 25 % del aire para la combustión, ya que se requiere una mezcla pobre general para mantenerse dentro de los límites de temperatura de la turbina.

Turbina

Los gases calientes que salen de la cámara de combustión se expanden a través de la turbina. Los materiales típicos para turbinas incluyen inconel y Nimonic. Los álabes y álabes de turbina más calientes de un motor tienen conductos de refrigeración internos. El aire del compresor pasa a través de estos para mantener la temperatura del metal dentro de los límites. Las etapas restantes no necesitan refrigeración.

En la primera etapa, la turbina es en gran parte una turbina de impulso (similar a una rueda de Pelton) y gira debido al impacto de la corriente de gas caliente. Las etapas posteriores son conductos convergentes que aceleran el gas. La energía se transfiere al eje a través del intercambio de cantidad de movimiento de manera opuesta a la transferencia de energía en el compresor. La potencia desarrollada por la turbina impulsa el compresor y los accesorios, como bombas de combustible, aceite e hidráulicas que son impulsadas por la caja de cambios de accesorios.

Boquilla

Después de la turbina, los gases se expanden a través de la boquilla de escape produciendo un chorro de alta velocidad. En una tobera convergente, el conducto se estrecha progresivamente hasta formar una garganta. La relación de presión de la tobera en un turborreactor es lo suficientemente alta en configuraciones de empuje más altas para hacer que la tobera se ahogue.

Sin embargo, si se instala una tobera de Laval convergente-divergente, la sección divergente (área de flujo creciente) permite que los gases alcancen una velocidad supersónica dentro de la sección divergente. El empuje adicional es generado por la mayor velocidad de escape resultante.

Aumento de empuje

El empuje se incrementó más comúnmente en turborreactores con inyección de agua/metanol o postcombustión. Algunos motores usaban ambos al mismo tiempo.

La inyección de líquido se probó en los Power Jets W.1 en 1941, inicialmente usando amoníaco antes de cambiar a agua y luego a agua-metanol. Se ideó un sistema para probar la técnica en el Gloster E.28/39, pero nunca se instaló.

Poscombustión

Un dispositivo de postcombustión o "recalentador jetpipe" es una cámara de combustión añadida para recalentar los gases de escape de la turbina. El consumo de combustible es muy alto, típicamente cuatro veces mayor que el del motor principal. Los postquemadores se utilizan casi exclusivamente en aviones supersónicos, la mayoría de los cuales son aviones militares. Dos aviones de pasajeros supersónicos, el Concorde y el Tu-144, también utilizaron dispositivos de poscombustión, al igual que Scaled Composites White Knight, un avión de transporte para la nave espacial suborbital experimental SpaceShipOne.

Reheat se probó en vuelo en 1944 con los motores W.2/700 en un Gloster Meteor I.

Empuje neto

El empuje neto FN{displaystyle F_{N}; de un turbojet es dado por:

FN=()mÍ Í air+mÍ Í f)Vj− − mÍ Í airV{displaystyle F_{N}=({dot {m}_{air}+{dot {m}_{j} {m}_{air}V}

donde:

| mÍ Í air{displaystyle { dot {}_{air}} {fn} {fnMicrosoft}} | es la tasa de flujo de aire a través del motor |

| mÍ Í f{displaystyle { dot {}_{f}} | es la tasa de flujo de combustible que entra en el motor |

| Vj{displaystyle V_{j};} | es la velocidad del jet (el escape ciruela) y se supone que es menos que la velocidad sonora |

| V{displaystyle V;} | es la verdadera velocidad de aire del avión |

| ()mÍ Í air+mÍ Í f)Vj{displaystyle ({dot {}_{air}+{dot {m}_{f})V_{j} | representa el empuje bruto de la boquilla |

| mÍ Í airV{displaystyle { dot {}_{air}V} | representa el arrastre de carnero de la ingesta |

Si la velocidad del chorro es igual a la velocidad del sonido, se dice que la boquilla está "ahogada". Si la boquilla está obstruida, la presión en el plano de salida de la boquilla es mayor que la presión atmosférica y se deben agregar términos adicionales a la ecuación anterior para tener en cuenta el empuje de la presión.

La tasa de flujo de combustible que ingresa al motor es muy pequeña en comparación con la tasa de flujo de aire. Si se ignora la contribución del combustible al empuje bruto de la tobera, el empuje neto es:

FN=mÍ Í air()Vj− − V){displaystyle ¿Qué?

La velocidad del jet Vj{displaystyle V_{j};} debe superar la verdadera velocidad aérea de la aeronave V{displaystyle V;}si hay que ser una red de propulsión hacia el aire. La velocidad Vj{displaystyle V_{j};} se puede calcular termodinámicamente basado en la expansión adiabática.

Mejoras en el ciclo

El funcionamiento de un turborreactor se modela aproximadamente mediante el ciclo Brayton.

La eficiencia de una turbina de gas aumenta al aumentar la relación de presión general, lo que requiere materiales del compresor a mayor temperatura, y al aumentar la temperatura de entrada de la turbina, lo que requiere mejores materiales para la turbina y/o una mejor refrigeración de paletas/álabes. También se incrementa al reducir las pérdidas a medida que avanza el caudal desde la toma hasta la tobera de impulsión. Estas pérdidas se cuantifican mediante las eficiencias del compresor y la turbina y las pérdidas de presión de los conductos. Cuando se usa en una aplicación de turborreactor, donde la salida de la turbina de gas se usa en una tobera propulsora, el aumento de la temperatura de la turbina aumenta la velocidad del chorro. A velocidades subsónicas normales, esto reduce la eficiencia de propulsión, lo que genera una pérdida general, como se refleja en el mayor consumo de combustible o SFC. Sin embargo, para los aviones supersónicos esto puede ser beneficioso y es parte de la razón por la que el Concorde empleó turborreactores. Los sistemas de turborreactores son sistemas complejos, por lo tanto, para asegurar el funcionamiento óptimo de dicho sistema, existe un llamado a desarrollar modelos más nuevos para avanzar en sus sistemas de control para implementar los conocimientos más recientes de las áreas de automatización, para aumentar su seguridad y eficacia.

Contenido relacionado

Lista de aviones militares de Alemania por fabricante

Corriente continua de alto voltaje

Rayo guiado