Turbocompresor

En un motor de combustión interna, un turbocompresor (a menudo llamado turbo) es un dispositivo de inducción forzada que funciona con el flujo de gases de escape. Utiliza esta energía para comprimir el gas de admisión, lo que fuerza la entrada de más aire en el motor para producir más potencia para un desplazamiento determinado.

La categorización actual es que un turbocompresor funciona con la energía cinética de los gases de escape, mientras que un sobrealimentador funciona mecánicamente (normalmente con una correa del cigüeñal del motor). Sin embargo, hasta mediados del siglo XX, un turbocompresor se denominaba "turbosupercargador" y fue considerado un tipo de supercargador.

Historia

Antes de la invención del turbocompresor, la inducción forzada solo era posible con supercargadores accionados mecánicamente. El uso de sobrealimentadores comenzó en 1878, cuando se construyeron varios motores de gas de dos tiempos sobrealimentados utilizando un diseño del ingeniero escocés Dugald Clerk. Luego, en 1885, Gottlieb Daimler patentó la técnica de usar una bomba accionada por engranajes para forzar el aire en un motor de combustión interna.

La patente de 1905 de Alfred Büchi, un ingeniero suizo que trabajaba en Sulzer, a menudo se considera el nacimiento del turbocargador. Esta patente era para un motor radial compuesto con una turbina de flujo axial accionada por escape y un compresor montado en un eje común. El primer prototipo se terminó en 1915 con el objetivo de superar la pérdida de potencia que sufrían los motores de los aviones debido a la disminución de la densidad del aire a gran altura. Sin embargo, el prototipo no era fiable y no llegó a producción. Otra patente temprana para turbocompresores fue solicitada en 1916 por el inventor francés de turbinas de vapor Auguste Rateau, para su uso previsto en los motores Renault utilizados por los aviones de combate franceses. Por otra parte, las pruebas realizadas en 1917 por el Comité Asesor Nacional para la Aeronáutica (NACA) y Sanford Alexander Moss demostraron que un turbocompresor podría permitir que un motor evitara cualquier pérdida de potencia (en comparación con la potencia producida al nivel del mar) a una altitud de hasta 4250 m. (13,944 pies) sobre el nivel del mar. La prueba se realizó en Pikes Peak en los Estados Unidos utilizando el motor de avión Liberty L-12.

La primera aplicación comercial de un turbocompresor fue en 1925, cuando Alfred Büchi instaló con éxito turbocompresores en motores diésel de diez cilindros, aumentando la potencia de salida de 1300 a 1860 kilovatios (1750 a 2500 hp). Este motor fue utilizado por el Ministerio de Transporte alemán para dos grandes barcos de pasajeros llamados Preussen y Hansestadt Danzig. El diseño fue licenciado a varios fabricantes y los turbocompresores comenzaron a usarse en aplicaciones marinas, automotores y estacionarias grandes.

Los turbocompresores se usaron en varios motores de aviones durante la Segunda Guerra Mundial, comenzando con el Boeing B-17 Flying Fortress en 1938, que usaba turbocompresores producidos por General Electric. Otros primeros aviones turboalimentados incluyeron el Consolidated B-24 Liberator, Lockheed P-38 Lightning, Republic P-47 Thunderbolt y variantes experimentales del Focke-Wulf Fw 190.

La primera aplicación práctica para camiones la realizó la empresa suiza de fabricación de camiones Saurer en la década de 1930. Los motores BXD y BZD se fabricaron con turbocompresor opcional a partir de 1931. La industria suiza desempeñó un papel pionero con los motores turboalimentados, como lo atestiguan Sulzer, Saurer y Brown, Boveri & Cié.

Los fabricantes de automóviles comenzaron a investigar los motores turboalimentados durante la década de 1950, sin embargo, los problemas de "turbo lag" y el voluminoso tamaño del turbocompresor no se pudieron solucionar en su momento. Los primeros automóviles turboalimentados fueron el Chevrolet Corvair Monza y el Oldsmobile Jetfire, ambos de corta duración, ambos presentados en 1962. La mayor adopción de la turboalimentación en los automóviles de pasajeros comenzó en la década de 1980, como una forma de aumentar el rendimiento de los motores de menor cilindrada.

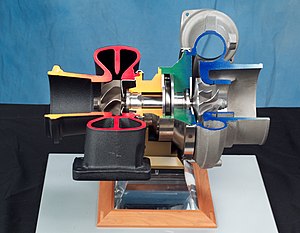

Diseño

Al igual que otros dispositivos de inducción forzada, un compresor en el turbocompresor presuriza el aire de admisión antes de que ingrese al colector de admisión. En el caso de un turbocargador, el compresor es alimentado por la energía cinética de los gases de escape del motor, la cual es extraída por la turbina del turbocargador.

Los componentes principales del turbocompresor son:

- Turbina – generalmente un diseño de turbina radial

- Compresor – generalmente un compresor centrífugo

- Centro de alojamiento de montaje giratorio

Turbina

La sección de la turbina (también llamada "lado caliente" o "lado de escape" del turbo) es donde se produce la fuerza de rotación para alimentar el compresor (a través de un eje giratorio a través del centro de un turbo Después de que el escape ha hecho girar la turbina, continúa hacia el escape y sale del vehículo.

La turbina utiliza una serie de álabes para convertir la energía cinética del flujo de gases de escape en energía mecánica de un eje giratorio (que se utiliza para impulsar la sección del compresor). Las carcasas de la turbina dirigen el flujo de gas a través de la sección de la turbina y la propia turbina puede girar a velocidades de hasta 250 000 rpm. Algunos diseños de turbocargadores están disponibles con múltiples opciones de carcasa de turbina, lo que permite seleccionar una carcasa que se adapte mejor a las características del motor y los requisitos de rendimiento.

El rendimiento de un turbocompresor está estrechamente relacionado con su tamaño y los tamaños relativos de la rueda de la turbina y la rueda del compresor. Las turbinas grandes generalmente requieren tasas de flujo de gas de escape más altas, lo que aumenta el retraso del turbo y aumenta el umbral de impulso. Las turbinas pequeñas pueden producir impulso rápidamente y con caudales más bajos, pero pueden ser un factor limitante en la potencia máxima producida por el motor. Varias tecnologías, como se describe en las siguientes secciones, a menudo tienen como objetivo combinar los beneficios de las turbinas pequeñas y grandes.

Los motores diésel grandes suelen utilizar una turbina de entrada axial de una sola etapa en lugar de una turbina radial.

Doble desplazamiento

Un turbocompresor de doble entrada utiliza dos entradas de gases de escape separadas para aprovechar los pulsos en el flujo de los gases de escape de cada cilindro. En un turbocompresor estándar (single-scroll), los gases de escape de todos los cilindros se combinan y entran en el turbocompresor a través de una entrada única, lo que hace que los pulsos de gas de cada cilindro interfieran entre sí. Para un turbocompresor de doble entrada, los cilindros se dividen en dos grupos para maximizar los pulsos. El colector de escape mantiene separados estos dos grupos de cilindros, luego viajan a través de dos cámaras en espiral separadas ("desplazamientos") antes de ingresar a la carcasa de la turbina a través de dos boquillas separadas. El efecto de barrido de estos pulsos de gas recupera más energía de los gases de escape, minimiza las pérdidas parásitas y mejora la capacidad de respuesta a bajas velocidades del motor.

Otra característica común de los turbocargadores twin-scroll es que las dos boquillas son de diferentes tamaños: la boquilla más pequeña está instalada en un ángulo más pronunciado y se usa para una respuesta a bajas revoluciones, mientras que la boquilla más grande tiene menos ángulo y está optimizada para momentos en los que se requieren altos rendimientos.

Geometría variable

Los turbocompresores de geometría variable (también conocidos como turbocompresores de boquilla variable) se utilizan para alterar la relación de aspecto efectiva del turbocompresor a medida que cambian las condiciones de funcionamiento. Esto se hace con el uso de paletas ajustables ubicadas dentro de la carcasa de la turbina entre la entrada y la turbina, estas paletas afectan el flujo de gases hacia la turbina. Algunos turbocargadores de geometría variable usan un actuador eléctrico giratorio para abrir y cerrar las paletas, mientras que otros usan un actuador neumático.

Si la relación de aspecto de la turbina es demasiado grande, el turbo no generará impulso a bajas velocidades; si la relación de aspecto es demasiado pequeña, el turbo ahogará el motor a altas velocidades, lo que provocará altas presiones en el colector de escape, altas pérdidas de bombeo y, en última instancia, una menor potencia de salida. Al alterar la geometría de la carcasa de la turbina a medida que el motor acelera, la relación de aspecto del turbo se puede mantener en su punto óptimo. Debido a esto, los turbocompresores de geometría variable a menudo tienen un retraso reducido, un umbral de impulso más bajo y una mayor eficiencia a velocidades del motor más altas. El beneficio de los turbocompresores de geometría variable es que la relación de aspecto óptima a bajas velocidades del motor es muy diferente a la de las altas velocidades del motor.

Turbocompresores asistidos eléctricamente

Un turbocompresor asistido eléctricamente combina una turbina alimentada por escape tradicional con un motor eléctrico para reducir el retardo del turbo. Esto difiere de un sobrealimentador eléctrico, que utiliza únicamente un motor eléctrico para alimentar el compresor.

Compresor

El compresor aspira aire exterior a través del sistema de admisión del motor, lo presuriza y luego lo alimenta a las cámaras de combustión (a través del colector de admisión). La sección del compresor del turbocompresor consta de un impulsor, un difusor y una carcasa de voluta. Las características de funcionamiento de un compresor se describen en el mapa del compresor.

Revestimiento con puerto

Algunos turbocompresores utilizan una "cubierta con orificios", mediante la cual un anillo de orificios o ranuras circulares permite que el aire se filtre alrededor de las paletas del compresor. Los diseños de cubiertas con orificios pueden tener una mayor resistencia al sobrevoltaje del compresor y pueden mejorar la eficiencia de la rueda del compresor.

Conjunto giratorio del cubo central

El conjunto giratorio del cubo central (CHRA) alberga el eje que conecta la turbina al compresor. Un eje más ligero puede ayudar a reducir el retraso del turbo. El CHRA también contiene un cojinete para permitir que este eje gire a altas velocidades con una fricción mínima.

Algunos CHRA se enfrían con agua y tienen tuberías para que fluya el refrigerante del motor. Una razón para el enfriamiento por agua es proteger el aceite lubricante del turbocompresor contra el sobrecalentamiento.

Componentes de apoyo

El tipo más simple de turbocompresor es el turbocompresor de flotación libre. Este sistema sería capaz de lograr el impulso máximo a las revoluciones máximas del motor y el acelerador a fondo, sin embargo, se necesitan componentes adicionales para producir un motor que se pueda conducir en un rango de condiciones de carga y rpm.

Los componentes adicionales que se usan comúnmente junto con los turbocompresores son:

- Intercooler - un radiador utilizado para enfriar el aire de toma después de que ha sido presurizado por el turbocharger

- Inyección de agua - rociando agua en la cámara de combustión, para enfriar el aire de ingesta

- Wastegate - muchos turbocargadores son capaces de producir presiones de impulso en algunas circunstancias que son superiores a lo que el motor puede soportar de forma segura, por lo tanto, un desperdicio se utiliza a menudo para limitar la cantidad de gases de escape que entra en la turbina

- Válvula de desagüe - para prevenir compresor stall cuando el acelerador está cerrado

Umbral de turbo lag y boost

Retraso del turbo se refiere a la demora, cuando las rpm del motor están dentro del rango operativo del turbocompresor, que ocurre entre que se presiona el acelerador y el turbocompresor se pone en marcha para proporcionar presión de sobrealimentación. Este retraso se debe al aumento del flujo de gases de escape (después de que se abre repentinamente el acelerador) que toma tiempo para hacer girar la turbina a velocidades en las que se produce impulso. El efecto del retraso del turbo es una respuesta reducida del acelerador, en forma de un retraso en la entrega de potencia. Los supercargadores no sufren de turbo lag, porque el mecanismo del compresor es accionado directamente por el motor.

Los métodos para reducir el turbo lag incluyen:

- Bajando la inercia rotatoria del turbocompresor utilizando partes radiales inferiores y materiales cerámicos y otros materiales más ligeros

- Cambiar la turbina relación

- Aumento de la presión de aire de alta cubierta (despido de presión) y mejora de la respuesta de las desperdiciadoras

- Reducción de las pérdidas de fricción de rodamientos, por ejemplo, utilizando un cojinete de aluminio en lugar de un cojinete de aceite convencional

- Utilizando turbocargas de tobera variable o de doble ranura

- Disminución del volumen de la tubería de cubierta superior

- Utilizando varios turbocargadores secuencialmente o en paralelo

- Usando un sistema antilag

- Utilizando una válvula de carretilla turbocompresora para aumentar la velocidad de flujo de gas de escape a la turbina (twin-scroll)

- Usando una válvula de mariposa para forzar el gas de escape a través de un pasaje más pequeño en la entrada de turbo

- Turbocompresores eléctricos y turbocompresores híbridos.

Un fenómeno similar que a menudo se confunde con el retraso del turbo es el umbral de impulso. Aquí es donde la velocidad del motor (rpm) está actualmente por debajo del rango operativo del sistema del turbocompresor, por lo tanto, el motor no puede producir un impulso significativo. A bajas revoluciones, el caudal de los gases de escape no puede hacer girar suficientemente la turbina.

El umbral de sobrealimentación provoca retrasos en la entrega de potencia a bajas revoluciones (ya que el motor sin potenciar debe acelerar el vehículo para aumentar las rpm por encima del umbral de sobrealimentación), mientras que el retraso del turbo provoca retrasos en la entrega de potencia con PRM más altas.

Uso de múltiples turbocompresores

Algunos motores utilizan varios turbocompresores, por lo general para reducir el retraso del turbo, aumentar el rango de rpm donde se produce el impulso o simplificar el diseño del sistema de admisión/escape. La disposición más común son los turbocompresores gemelos, sin embargo, las disposiciones de triple turbo o quad-turbo se han utilizado ocasionalmente en automóviles de producción.

Turboalimentación frente a sobrealimentación

La diferencia clave entre un turbocompresor y un supercargador es que un supercargador es accionado mecánicamente por el motor (a menudo a través de una correa conectada al cigüeñal), mientras que un turbocompresor funciona con la energía cinética de los gases de escape del motor.. Un turbocompresor no impone una carga mecánica directa sobre el motor, aunque los turbocompresores ejercen una contrapresión de escape sobre los motores, lo que aumenta las pérdidas por bombeo.

Los motores sobrealimentados son comunes en aplicaciones donde la respuesta del acelerador es una preocupación clave, y es menos probable que los motores sobrealimentados absorban el aire de admisión.

Carga doble

La combinación de un turbocargador impulsado por el escape y un sobrealimentador impulsado por el motor puede mitigar las debilidades de ambos. Esta técnica se llama carga gemela.

Aplicaciones

Los turbocompresores se han utilizado en las siguientes aplicaciones:

- Motores de automóviles accionados por gasolina

- Motores de automóviles y furgonetas propulsados por diesel

- Motores de moto (muy raramente)

- Motores de camiones con motor diesel, comenzando con un camión Saurer en 1938

- Motores diesel de autobuses y autobuses

- Motores de pistón de aeronaves

- Motores marinos

- Motores de unidades múltiples de locomotora y diesel para trenes

- Motores estacionarios/industriales

En 2017, el 27 % de los vehículos vendidos en EE. UU. tenían turbocompresor. En Europa, el 67 % de todos los vehículos tenían turbocompresor en 2014. Históricamente, más del 90 % de los turbocompresores eran diésel; sin embargo, la adopción en los motores de gasolina está aumentando. Las empresas que más turbocompresores fabrican en Europa y Estados Unidos son Garrett Motion (anteriormente Honeywell), BorgWarner y Mitsubishi Turbocharger.

Seguridad

Las fallas del turbocompresor y las altas temperaturas de escape resultantes se encuentran entre las causas de los incendios de automóviles.

La falla de los sellos hará que se filtre aceite en los cilindros y se produzca un humo gris azulado. En los motores diésel, esto puede provocar un exceso de velocidad, una condición conocida como embalamiento del motor diésel.

Contenido relacionado

Modulación de amplitud de cuadratura

SKF

Interestatal 76