Tereftalato de polietileno

Tereftalato de polietileno (o poli(tereftalato de etileno), PET, PETE, o el obsoleto PETP o PET-P), es la resina polimérica termoplástica más común de la familia de los poliésteres y se utiliza en fibras para prendas de vestir, envases para líquidos y alimentos, y termoformado para la fabricación, y en combinación con fibra de vidrio para resinas de ingeniería.

En 2016, la producción anual de PET fue de 56 millones de toneladas. La mayor aplicación es en fibras (más del 60 %), y la producción de botellas representa alrededor del 30 % de la demanda mundial. En el contexto de las aplicaciones textiles, se hace referencia al PET por su nombre común, poliéster, mientras que el acrónimo PET se utiliza generalmente en relación con el embalaje. El poliéster representa alrededor del 18 % de la producción mundial de polímeros y es el cuarto polímero más producido después del polietileno (PE), el polipropileno (PP) y el cloruro de polivinilo (PVC).

PET consiste en unidades repetidas (C10H8O4). El PET se recicla comúnmente y tiene el dígito 1 (♳) como su código de identificación de resina (RIC). La Asociación Nacional de Recursos de Contenedores de PET (NAPCOR) define al PET como: "Los artículos de tereftalato de polietileno a los que se hace referencia se derivan del ácido tereftálico (o tereftalato de dimetilo) y monoetilenglicol, donde la suma de ácido tereftálico (o tereftalato de dimetilo) y mono el etilenglicol reaccionado constituye al menos el 90 por ciento de la masa de monómero reaccionado para formar el polímero, y debe exhibir una temperatura máxima de fusión entre 225 °C y 255 °C, como se identifica durante la segunda exploración térmica en el procedimiento 10.1 en ASTM D3418, cuando calentando la muestra a una velocidad de 10 °C/minuto."

Dependiendo de su procesamiento y su historial térmico, el tereftalato de polietileno puede existir tanto como polímero amorfo (transparente) como semicristalino. El material semicristalino puede parecer transparente (tamaño de partícula inferior a 500 nm) u opaco y blanco (tamaño de partícula de hasta unos pocos micrómetros) según su estructura cristalina y tamaño de partícula.

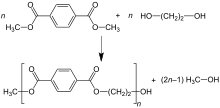

Un proceso para fabricar PET utiliza tereftalato de bis(2-hidroxietilo), que se puede sintetizar mediante la reacción de esterificación entre el ácido tereftálico y el etilenglicol con agua como subproducto (esto también se conoce como reacción de condensación) o mediante la transesterificación. reacción entre etilenglicol y tereftalato de dimetilo (DMT) con metanol como subproducto. La polimerización se realiza mediante una reacción de policondensación de los monómeros (realizada inmediatamente después de la esterificación/transesterificación) con agua como subproducto.

| El módulo de Young, E | 2800-3100 MPa |

| Fuerza de tracción, σt | 55–75 MPa |

| Límite elástico | 50–150% |

| Prueba de detección | 3.6 kJ/m2 |

| Temperatura de transición de vidrio, Tg | 67–81 °C |

| Vicat B | 82 °C |

| Coeficiente de expansión lineal, α | 7×10; 5 -K−1 |

| Absorción de agua (ASTM) | 0.16 |

| Fuente | |

|---|---|

Usos

Textiles

Las fibras de poliéster son muy utilizadas en la industria textil. La invención de la fibra de poliéster se atribuye a J. R. Whinfield. Fue comercializado por primera vez en la década de 1940 por ICI, bajo la marca 'Terylene'. Posteriormente, E. I. DuPont lanzó la marca 'Dacron'. A partir de 2022, hay muchas marcas en todo el mundo, en su mayoría asiáticas.

Las fibras de poliéster se utilizan en prendas de moda, a menudo mezcladas con algodón, como capas de aislamiento térmico en ropa térmica, ropa deportiva y de trabajo, y tapicería de automóviles.

Embalaje rígido

Las botellas de plástico hechas de PET son ampliamente utilizadas para refrescos, tanto sin gas como con gas. Para las bebidas que se degradan con el oxígeno, como la cerveza, se utiliza una estructura multicapa. El PET intercala una capa adicional de alcohol polivinílico (PVOH) o poliamida (PA) para reducir aún más su permeabilidad al oxígeno.

La lámina de PET no orientada se puede termoformar para fabricar bandejas de embalaje y blisters. El PET cristalizable soporta temperaturas de congelación y horneado. Tanto el PET amorfo como el BoPET son transparentes a simple vista. Los tintes que confieren color se pueden formular fácilmente en láminas de PET.

El PET es permeable al oxígeno y al dióxido de carbono y esto impone limitaciones en la vida útil de los contenidos envasados en PET.

Embalaje flexible

La película de PET biorientado (BOPET) (a menudo conocida por uno de sus nombres comerciales, "Mylar") puede aluminizarse evaporando una película delgada de metal sobre ella para reducir su permeabilidad y hacerla reflectante y opaco (MPET). Estas propiedades son útiles en muchas aplicaciones, incluido el envasado flexible de alimentos y el aislamiento térmico (como mantas espaciales).

Módulos fotovoltaicos

BOPET se utiliza en la lámina posterior de los módulos fotovoltaicos. La mayoría de las láminas traseras consisten en una capa de BOPET laminada con un fluoropolímero o una capa de BOPET estabilizado contra los rayos UV.

PET también se utiliza como sustrato en células solares de película delgada.

Resinas termoplásticas

El PET se puede combinar con fibra de vidrio y aceleradores de cristalización para fabricar resinas termoplásticas. Estos se pueden moldear por inyección en piezas como carcasas, cubiertas, componentes de electrodomésticos y elementos del sistema de encendido.

Otras aplicaciones

- Una barrera impermeable en cables submarinos.

- Como base de cine.

- Como fibra, rociada en las tapas de la cuerda de campana para ayudar a prevenir el desgaste en las cuerdas mientras pasan por el techo.

- Desde finales de 2014 como material de revestimiento en cilindros compuestos de gas de alta presión tipo IV. PET funciona como una barrera mucho mejor al oxígeno que el usado anteriormente (LD)PE.

- Como filamento de impresión 3D, así como en el PETG plástico de impresión 3D.

- Como una de las tres capas para la creación de brillo; actuando como un núcleo plástico recubierto con aluminio y rematado con plástico para crear una superficie reflectante ligera, aunque a partir de 2021 muchas compañías de fabricación de brillo han comenzado a eliminar el uso de PET después de llamadas de organizadores de festivales para crear alternativas de brillo bio-friendly.

- Película para aplicaciones de cinta, como el portador para cinta magnética o respaldo para cintas adhesivas sensibles a la presión. La digitalización ha causado la desaprobación virtual de la aplicación de audio y vídeo magnéticos.

- Papel resistente al agua.

Preforma PET para el moldeo por soplado de estiramiento de inyección de una botella

Una botella de PET terminada

Una botella PET que ha sido calentada por una vela y ha recrystallized, lo que lo hace opaco.

Embalaje de almejas PET, usado para vender fruta, hardware, etc.

hilo de poliéster

Toallas de microfibra y telas de limpieza

Globos de Mylar iluminados llenos de helio

Historia

El PET fue patentado en 1941 por John Rex Whinfield, James Tennant Dickson y su empleador Calico Printers' Asociación de Manchester, Inglaterra. E. I. DuPont de Nemours en Delaware, Estados Unidos, utilizó por primera vez la marca registrada Mylar en junio de 1951 y recibió su registro en 1952. Todavía es el nombre más conocido para la película de poliéster. El propietario actual de la marca es DuPont Teijin Films.

En la Unión Soviética, el PET se fabricó por primera vez en los laboratorios del Instituto de Compuestos de Alto Molecular de la Academia de Ciencias de la URSS en 1949, y su nombre "Lavsan" es un acrónimo del mismo (лаборатории Института высокомолекулярных соединений Академии н аук СССР).

La botella de PET fue inventada en 1973 por Nathaniel Wyeth y patentada por DuPont.

Propiedades físicas

El PET en su estado más estable es una resina semicristalina incolora. Sin embargo, su cristalización es intrínsecamente lenta en comparación con otros polímeros semicristalinos. Dependiendo de las condiciones de procesamiento, se puede formar en artículos amorfos o cristalinos. Su adaptabilidad al estirado hace que el PET sea útil en aplicaciones de fibra y película. Como la mayoría de los polímeros aromáticos, tiene mejores propiedades de barrera que los polímeros alifáticos. Es fuerte y resistente a los impactos. El PET es higroscópico.

Alrededor del 60 % de cristalización es el límite superior para los productos comerciales, con la excepción de las fibras de poliéster. Los productos transparentes se pueden producir enfriando rápidamente el polímero fundido por debajo de la temperatura de transición vítrea Tg para formar un sólido amorfo. Al igual que el vidrio, el PET amorfo se forma cuando a sus moléculas no se les da suficiente tiempo para organizarse de manera ordenada y cristalina a medida que se enfría la masa fundida. A temperatura ambiente, las moléculas se congelan en su lugar, pero, si se les devuelve suficiente energía térmica calentándolas por encima de Tg, comienzan a moverse nuevamente, permitiendo que los cristales se nuclearen y crezcan. Este procedimiento se conoce como cristalización en estado sólido.

Cuando se deja enfriar lentamente, el polímero fundido forma un material más cristalino. Este material tiene esferulitas que contienen muchos cristalitos pequeños cuando se cristaliza a partir de un sólido amorfo, en lugar de formar un solo cristal grande. La luz tiende a dispersarse cuando cruza los límites entre los cristalitos y las regiones amorfas entre ellos, lo que hace que el sólido resultante sea translúcido.

La orientación también hace que los polímeros sean más transparentes. Esta es la razón por la cual la película y las botellas de BOPET son cristalinas hasta cierto punto y transparentes.

El PET amorfo cristaliza y se vuelve opaco cuando se expone a disolventes como el cloroformo o el tolueno.

PET es estequiométricamente una mezcla de carbono y H2O y, por lo tanto, se ha utilizado en un experimento que involucra la compresión de choque impulsada por láser que creó nanodiamantes y agua superiónica. Esta podría ser una forma posible de producir nanodiamantes comercialmente.

Absorción/descamación

El PET tiene afinidad por los sabores hidrófobos y, a veces, las bebidas deben formularse con dosis más altas en comparación con el vidrio para compensar el sabor que absorbe el envase. Las botellas de PET de gran calibre a veces son retornables para su reutilización y se practica en algunos países de la UE, sin embargo, la propensión del PET a absorber sabores hace que sea necesario realizar un "olfateador" prueba en botellas devueltas para evitar la contaminación cruzada.

Viscosidad intrínseca

Diferentes aplicaciones de PET requieren diferentes grados de polimerización, que se pueden obtener modificando las condiciones del proceso. El peso molecular del PET se mide por la viscosidad de la solución. El método preferido es la viscosidad intrínseca (IV).

IV es una medida adimensional. Se encuentra extrapolando la viscosidad relativa (medida en (dℓ/g)) a concentración cero.

A continuación se muestran las gamas IV para las principales aplicaciones:

- Fibras

- 0,40–0,70: textil

- 0.72–0.98: cordón de neumáticos por ejemplo técnico

- Films

- 0.60–0.70: película PET biaxial

- 0.70–1.00: grado de hoja para el termoformado

- Botellas

- 0,70–0,78 botellas de propósito general

- 0,78–0,85: botellas para bebidas carbonatadas

- Monofilamentos, plásticos de ingeniería

- 1.00-2.00

Copolímeros

El PET se copolimeriza con otros dioles o diácidos para optimizar las propiedades para aplicaciones particulares.

Por ejemplo, se puede agregar ciclohexanodimetanol (CHDM) al esqueleto del polímero en lugar de etilenglicol. Dado que este bloque de construcción es mucho más grande (seis átomos de carbono adicionales) que la unidad de etilenglicol que reemplaza, no encaja con las cadenas vecinas como lo haría una unidad de etilenglicol. Esto interfiere con la cristalización y reduce la temperatura de fusión del polímero. En general, dicho PET se conoce como PETG o PET-G (tereftalato de polietileno modificado con glicol). Es un termoplástico amorfo transparente que se puede moldear por inyección, extruir en láminas o extruir como filamento para impresión 3D. El PETG se puede colorear durante el procesamiento.

Otro modificador común es el ácido isoftálico, que reemplaza algunas de las unidades de tereftalato con enlaces 1,4-(para-). El enlace 1,2-(orto-) o 1,3-(meta-) produce un ángulo en la cadena, que también perturba la cristalinidad.

Estos copolímeros son ventajosos para determinadas aplicaciones de moldeo, como el termoformado, que se utiliza, por ejemplo, para fabricar envases en bandeja o blíster a partir de una película de co-PET, una lámina de PET amorfo (A-PET/PETA) o una lámina de PETG. Por otro lado, la cristalización es importante en otras aplicaciones donde la estabilidad mecánica y dimensional son importantes, como los cinturones de seguridad. Para las botellas de PET, puede ser útil el uso de pequeñas cantidades de ácido isoftálico, CHDM, dietilenglicol (DEG) u otros comonómeros: si solo se usan pequeñas cantidades de comonómeros, la cristalización se ralentiza pero no se evita por completo. Como resultado, las botellas se pueden obtener mediante moldeo por estirado y soplado ("SBM"), que son lo suficientemente transparentes y cristalinas para ser una barrera adecuada para los aromas e incluso los gases, como el dióxido de carbono en las bebidas carbonatadas.

Producción

El tereftalato de polietileno se produce a partir de etilenglicol (generalmente conocido en el comercio como "MEG", por monoetilenglicol) y tereftalato de dimetilo (DMT) (C6H4(CO2CH3)2), pero principalmente ácido tereftálico (conocido en el comercio como "PTA& #34;, para ácido tereftálico purificado). A partir de 2022, el etilenglicol está hecho de eteno que se encuentra en el gas natural, mientras que el ácido tereftálico proviene del p-xileno obtenido del petróleo crudo. Por lo general, se usa un compuesto de antimonio o titanio como catalizador, se agrega un fosfito como estabilizador y se agrega un agente azulado como la sal de cobalto para enmascarar cualquier coloración amarillenta.

Proceso de tereftalato de dimetilo (DMT)

En el proceso de tereftalato de dimetilo (DMT), el DMT y el exceso de MEG se transesterifican en estado fundido a 150-200 °C con un catalizador básico. El metanol (CH3OH) se elimina por destilación para impulsar la reacción. El exceso de MEG se elimina por destilación a temperatura más alta con la ayuda de vacío. El segundo paso de transesterificación se realiza a 270–280 °C, con destilación continua de MEG también.

Las reacciones se pueden resumir de la siguiente manera:

- Primer paso

- C6H4(CO2CH3)2 + 2 HOCH2CH2OH → C6H4(CO2CH2CH2OH)2 + 2 CH3Oh.

- Segundo paso

- n C6H4(CO2CH2CH2OH)2 → [(CO)C6H4(CO2CH2CH2O)]n + n HOCH2CH2Oh.

Proceso de ácido tereftálico (PTA)

En el proceso del ácido tereftálico, el MEG y el PTA se esterifican directamente a presión moderada (2,7–5,5 bar) y temperatura alta (220–260 °C). El agua se elimina en la reacción, y también se elimina continuamente por destilación:

- n C6H4(CO2H)2 + n HOCH2CH2OH → [(CO)C6H4(CO2CH2CH2O)]n + 2n H2O

Bio-PET

Bio-PET es el equivalente biológico del PET. Esencialmente en Bio-PET, el MEG se fabrica a partir de etileno derivado del etanol de caña de azúcar. Se ha propuesto un mejor proceso basado en la oxidación del etanol, y también es técnicamente posible hacer PTA a partir de furfural de base biológica fácilmente disponible.

Degradación

El PET está sujeto a degradación durante el procesamiento. Si el nivel de humedad es demasiado alto, la hidrólisis reducirá el peso molecular por escisión de la cadena, lo que resultará en fragilidad.

Si el tiempo de residencia o la temperatura de fusión son demasiado altos, se producirá una degradación térmica o una degradación termooxidativa que dará como resultado:

- discoloración

- reducido peso molecular

- formación de acetaldehído,

- cross-linking ("gel" o "fish-eye" formación).

Las medidas de mitigación incluyen

- copolymerisation. Comonomers tales como CHDM o ácido isofálico bajan el punto de fusión y por lo tanto la temperatura de fusión de la resina (copolímeros, arriba).

- La adición de estabilizadores de polímero como fósfitos.

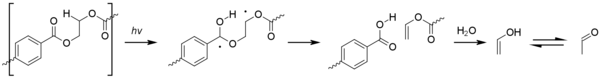

Acetaldehído

El acetaldehído es una sustancia incolora y volátil con olor afrutado. Aunque se forma naturalmente en algunas frutas, puede causar un mal sabor en el agua embotellada. El acetaldehído se forma por la degradación del PET por el mal manejo del material. Las altas temperaturas (el PET se descompone por encima de los 300 °C o 570 °F), las altas presiones, las velocidades del extrusor (el flujo de cizallamiento excesivo aumenta la temperatura) y los largos tiempos de residencia en el barril contribuyen a la producción de acetaldehído. La fotooxidación también puede causar la formación gradual de acetaldehído durante la vida útil del objeto. Esto procede a través de una reacción de Norrish Tipo II.

Cuando se produce acetaldehído, una parte queda disuelta en las paredes de un recipiente y luego se difunde en el producto almacenado en el interior, alterando el sabor y el aroma. Esto no es un problema para los no consumibles (como el champú), para los jugos de frutas (que ya contienen acetaldehído) o para bebidas de sabor fuerte como los refrescos. Para el agua embotellada, sin embargo, el bajo contenido de acetaldehído es muy importante porque, si nada enmascara el aroma, incluso concentraciones extremadamente bajas (10 a 20 partes por mil millones en el agua) de acetaldehído pueden producir un mal sabor.

Biodegradación

Al menos una especie de bacteria del género Nocardia puede degradar el PET con una enzima esterasa. Las esterasas son enzimas capaces de romper el enlace éster. Además, la degradación inicial del PET puede ser esterasas expresadas por Bacillus y Nocardia.

Científicos japoneses han aislado una bacteria Ideonella sakaiensis que posee dos enzimas que pueden descomponer el PET en piezas más pequeñas que la bacteria puede digerir. Una colonia de I. sakaiensis puede desintegrar una película de plástico en unas seis semanas.

La Universidad de Texas en Austin diseñó una enzima basada en una PET-asa natural con la ayuda de un algoritmo de aprendizaje automático para poder tolerar los cambios de pH y temperatura. Se descubrió que la PET-ase podía degradar varios productos y podía descomponerlos en tan solo 24 horas.

Preocupaciones ambientales

Agotamiento de recursos

Sin embargo, en comparación con el uso de petróleo como combustible, la cantidad de petróleo crudo procesado en PET es muy pequeña. La capacidad de producción total de PET es de alrededor de 30 millones de toneladas, en comparación con los 4.200 millones de toneladas de producción de petróleo crudo, por lo que alrededor del 0,7 % del petróleo crudo se procesa en PET.

Fin de vida

Reciclar

Las botellas de PET se prestan bien al reciclaje (ver más abajo). En muchos países, las botellas de PET se reciclan en gran medida, por ejemplo, alrededor del 75 % en Suiza. El término rPET se usa comúnmente para describir el material reciclado, aunque también se le conoce como R-PET o PET posconsumo (POSTC-PET).

Recuperación de energía

El PET es un combustible deseable para las plantas de conversión de residuos en energía, ya que tiene un alto poder calorífico que ayuda a reducir el uso de recursos primarios para la generación de energía.

Tirar basura

Sin embargo, tirar basura se ha convertido en un tema destacado en la opinión pública y las botellas de PET son una parte visible de ello.

Dumping de ropa

Una cantidad considerable de residuos posconsumo de la industria textil termina en vertederos en países en desarrollo como Chile y en países de África Occidental como Ghana. Al ser el PET un componente sustancial de la ropa, estos desechos en los vertederos contienen mucho PET.

Microfibras de prendas de vestir y microplásticos

La ropa arroja microfibras en uso, durante el lavado y secado a máquina. La arena plástica forma lentamente pequeñas partículas. Los microplásticos que están presentes en el fondo del río o del fondo del mar pueden ser ingeridos por la pequeña vida marina, ingresando así en la cadena alimentaria. Como el PET tiene una densidad más alta que el agua, una cantidad significativa de micropartículas de PET pueden precipitarse en las plantas de tratamiento de aguas residuales. Las microfibras de PET generadas por el uso de la ropa, el lavado o el secado a máquina pueden transportarse por el aire y dispersarse en los campos, donde son ingeridas por el ganado o las plantas y terminan en el suministro de alimentos humanos. SAPEA ha declarado que tales partículas 'no representan un riesgo generalizado'. Se sabe que el PET se degrada cuando se expone a la luz solar y al oxígeno. A partir de 2016, existe escasa información sobre el tiempo de vida de los polímeros sintéticos en el medio ambiente.

Seguridad

El comentario publicado en Environmental Health Perspectives en abril de 2010 sugirió que la PET podría producir disruptores endocrinos en condiciones de uso común y recomendó investigación sobre este tema. Los mecanismos propuestos incluyen la lixiviación de ftalatos así como la lixiviación de antimonio. Un artículo publicado en Journal of Environmental Monitoring en abril de 2012 concluye que la concentración de antimonio en el agua desionizada almacenada en botellas de PET se mantiene dentro del límite aceptable de la UE incluso si se almacena brevemente a temperaturas de hasta 60 °C (140 °F), mientras que el contenido embotellado (agua o refrescos) puede exceder ocasionalmente el límite de la UE después de menos de un año de almacenamiento a temperatura ambiente.

Antimonio

El antimonio (Sb) es un elemento metaloide que se utiliza como catalizador en forma de compuestos como el trióxido de antimonio (Sb2O3) o el triacetato de antimonio en la producción de PET. Después de la fabricación, se puede encontrar una cantidad detectable de antimonio en la superficie del producto. Este residuo se puede eliminar con el lavado. El antimonio también permanece en el material mismo y, por lo tanto, puede migrar a alimentos y bebidas. La exposición del PET a la ebullición o al microondas puede aumentar significativamente los niveles de antimonio, posiblemente por encima de los niveles máximos de contaminación de la EPA de EE. UU. El límite de agua potable evaluado por la OMS es de 20 partes por mil millones (OMS, 2003), y el límite de agua potable en los Estados Unidos es de 6 partes por mil millones. Aunque el trióxido de antimonio es de baja toxicidad cuando se toma por vía oral, su presencia sigue siendo motivo de preocupación. La Oficina Federal de Salud Pública de Suiza investigó la cantidad de migración de antimonio, comparando aguas embotelladas en PET y vidrio: las concentraciones de antimonio del agua en botellas de PET eran más altas, pero todavía muy por debajo de la concentración máxima permitida. La Oficina Federal de Salud Pública de Suiza concluyó que pequeñas cantidades de antimonio migran del PET al agua embotellada, pero que el riesgo para la salud de las bajas concentraciones resultantes es insignificante (1 % de la "ingesta diaria tolerable" determinada por La OMS). Un estudio posterior (2006), pero más publicitado, encontró cantidades similares de antimonio en el agua de las botellas de PET. La OMS ha publicado una evaluación de riesgos del antimonio en el agua potable.

Sin embargo, se encontró que los concentrados de jugo de frutas (para los cuales no se establecieron pautas), que fueron producidos y embotellados en PET en el Reino Unido, contenían hasta 44,7 μg/L de antimonio, muy por encima de los límites de la UE para el agua del grifo de 5 µg/L.

Equipo de procesamiento de botellas

Existen dos métodos básicos de moldeado para botellas de PET, uno y dos pasos. En el moldeo en dos pasos, se utilizan dos máquinas separadas. La primera máquina moldea por inyección la preforma, que se parece a un tubo de ensayo, con las roscas de las tapas de las botellas ya moldeadas en su lugar. El cuerpo del tubo es significativamente más grueso, ya que se inflará en su forma final en el segundo paso mediante moldeo por estirado y soplado.

En el segundo paso, las preformas se calientan rápidamente y luego se inflan contra un molde de dos partes para darles la forma final de la botella. Las preformas (botellas desinfladas) ahora también se utilizan como contenedores únicos y robustos; además de dulces novedosos, algunos capítulos de la Cruz Roja los distribuyen como parte del programa Vial of Life a los propietarios de viviendas para almacenar el historial médico para los servicios de emergencia.

En las máquinas de un solo paso, todo el proceso, desde la materia prima hasta el envase terminado, se lleva a cabo en una sola máquina, lo que la hace especialmente adecuada para moldear formas no estándar (moldeo personalizado), incluidos frascos, formas ovaladas planas, matraces, etc. Su mayor mérito es la reducción del espacio, el manejo del producto y la energía, y una calidad visual mucho mayor que la que se puede lograr con el sistema de dos pasos.

Industria del reciclaje de poliéster

En todo el mundo, se fabricaron 480 000 millones de botellas de plástico para beber en 2016 (y menos de la mitad se reciclaron).

Si bien la mayoría de los termoplásticos pueden, en principio, reciclarse, el reciclaje de botellas de PET es más práctico que muchas otras aplicaciones de plástico debido al alto valor de la resina y al uso casi exclusivo de PET para el embotellado de agua y refrescos carbonatados de uso generalizado. Los principales usos del PET reciclado son la fibra de poliéster, los flejes y los envases no alimentarios.

Debido a la capacidad de reciclaje del PET y la relativa abundancia de desechos posconsumo en forma de botellas, el PET está ganando rápidamente participación de mercado como fibra para alfombras. Mohawk Industries lanzó everSTRAND en 1999, una fibra de PET con contenido 100 % reciclado posconsumo. Desde entonces, más de 17 mil millones de botellas se han reciclado en fibra para alfombras. Pharr Yarns, un proveedor de numerosos fabricantes de alfombras, incluidos Looptex, Dobbs Mills y Berkshire Flooring, produce una fibra de alfombra PET BCF (filamento continuo a granel) que contiene un mínimo de 25 % de contenido reciclado posconsumo.

El PET, como muchos plásticos, también es un excelente candidato para la eliminación térmica (incineración), ya que está compuesto de carbono, hidrógeno y oxígeno, con solo pequeñas cantidades de elementos catalizadores (pero sin azufre).

A la hora de reciclar tereftalato de polietileno o PET o poliéster, en general hay que diferenciar tres formas:

- El reciclaje químico de vuelta a las materias primas iniciales ácido tereftaico purificado (PTA) o terephtalato de dimetil (DMT) y etileno glucocol (EG) donde la estructura de polímero se destruye completamente, o en proceso intermedios como bis(2-hidroxietil) terephtalato

- El reciclaje mecánico donde se mantienen o reconstituyen las propiedades de polímero originales.

- El reciclaje químico en el que se realiza la transesterificación y se añaden otros glicoles/polioles o glicerol para fabricar un poliol que pueda ser utilizado de otras maneras como la producción de poliuretano o la producción de espuma PU Además, PET puede incluso ser reciclado químicamente en productos basados en epoxy, incluyendo pinturas.

El reciclaje químico de PET será rentable solo aplicando líneas de reciclaje de alta capacidad de más de 50.000 toneladas/año. Tales líneas solo podían verse, si acaso, dentro de los sitios de producción de grandes productores de poliéster. En el pasado se han realizado varios intentos de magnitud industrial para establecer tales plantas de reciclaje químico, pero sin un éxito rotundo. Incluso el prometedor reciclaje químico en Japón no se ha convertido hasta ahora en un gran avance industrial. Las dos razones de esto son: en primer lugar, la dificultad del abastecimiento constante y continuo de botellas de desecho en una cantidad tan grande en un solo sitio y, en segundo lugar, el aumento constante de los precios y la volatilidad de los precios de las botellas recolectadas. Los precios de las botellas embaladas aumentaron, por ejemplo, entre los años 2000 y 2008 desde unos 50 euros/tonelada a más de 500 euros/tonelada en 2008.

El reciclaje mecánico o circulación directa de PET en estado polimérico se opera en las variantes más diversas hoy en día. Este tipo de procesos son propios de la pequeña y mediana industria. Ya se puede lograr la rentabilidad con capacidades de planta dentro de un rango de 5000 a 20 000 toneladas/año. En este caso, casi todos los tipos de retroalimentación de material reciclado en la circulación de material son posibles hoy en día. Estos diversos procesos de reciclaje se discuten a continuación en detalle.

Además de los contaminantes químicos y los productos de degradación generados durante el primer procesamiento y uso, las impurezas mecánicas representan la parte principal de las impurezas que deterioran la calidad en el flujo de reciclaje. Los materiales reciclados se introducen cada vez más en los procesos de fabricación, que originalmente se diseñaron solo para materiales nuevos. Por lo tanto, los procesos eficientes de clasificación, separación y limpieza se vuelven más importantes para el poliéster reciclado de alta calidad.

Cuando hablamos de la industria del reciclaje de poliéster, nos concentramos principalmente en el reciclaje de botellas de PET, que mientras tanto se utilizan para todo tipo de envases de líquidos como agua, refrescos carbonatados, jugos, cerveza, salsas, detergentes, productos químicos domésticos, etc.. Las botellas son fáciles de distinguir debido a su forma y consistencia y se separan de los flujos de plástico de desecho mediante procesos de clasificación automáticos o manuales. La industria de reciclaje de poliéster establecida consta de tres secciones principales:

- Recopilación de botellas PET y separación de desechos: logística de desechos

- Producción de copos de botellas limpias: producción de flake

- Conversión de copos PET a productos finales: procesamiento de flake

El producto intermedio de la primera sección son residuos de botellas embaladas con un contenido de PET superior al 90 %. La forma de comercialización más común es el fardo, pero también son comunes en el mercado las botellas precortadas en forma de ladrillo o incluso sueltas. En la segunda sección, las botellas recolectadas se convierten en escamas de botellas de PET limpias. Este paso puede ser más o menos complejo y complicado dependiendo de la calidad final de las escamas requerida. Durante el tercer paso, las escamas de botellas de PET se procesan en cualquier tipo de productos como películas, botellas, fibras, filamentos, flejes o productos intermedios como gránulos para su posterior procesamiento y plásticos de ingeniería.

Además de este reciclaje externo (posconsumo) de botellas de poliéster, existen varios procesos de reciclaje internos (preconsumo), en los que el material polimérico desperdiciado no sale del sitio de producción hacia el mercado libre, sino que se reutiliza en el mismo circuito de producción. De esta manera, los desechos de fibra se reutilizan directamente para producir fibra, los desechos de preformas se reutilizan directamente para producir preformas y los desechos de películas se reutilizan directamente para producir películas.

Reciclaje de botellas de PET

La única forma de PET que se recicla ampliamente en 2022 es la botella. Estos se reciclan mediante 'reciclaje mecánico' cada vez más a las botellas, pero aún a otras formas como la película o la fibra. Otras formas de poliéster no se recolectan (a partir de 2022) en cantidades significativas.

Se anunciaron importantes inversiones en 2021 y 2022 para el reciclaje químico de PET por glucólisis, metanólisis y reciclaje enzimático para recuperar monómeros. Inicialmente, estos también utilizarán botellas como materia prima, pero se espera que las fibras también se reciclen de esta manera en el futuro.

Contenido relacionado

Energía libre de gibbs

Fase binaria

Roberto Curl