Soldadura por electroescoria

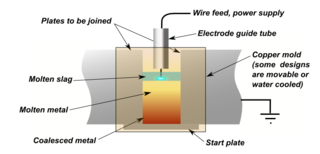

La Soldadura por electroescoria (ESW) es un proceso de soldadura altamente productivo y de una sola pasada para materiales gruesos (de más de 25 mm hasta aproximadamente 300 mm) en posición vertical o estrecha. a posición vertical. (ESW) es similar a la soldadura por electrogas, pero la principal diferencia es que el arco comienza en un lugar diferente. Inicialmente se genera un arco eléctrico con un alambre que se introduce en la ubicación de soldadura deseada y luego se agrega fundente. Se agrega fundente adicional hasta que la escoria fundida, al llegar a la punta del electrodo, extingue el arco. Luego, el alambre se alimenta continuamente a través de un tubo guía consumible (puede oscilar si se desea) hacia las superficies de las piezas de trabajo metálicas y luego el metal de aportación se funde utilizando la resistencia eléctrica de la escoria fundida para provocar la coalescencia. Luego, el alambre y el tubo se mueven hacia arriba a lo largo de la pieza de trabajo mientras se usa una zapata de retención de cobre que se colocó antes de comenzar (puede enfriarse con agua si se desea) para mantener la soldadura entre las placas que se están soldando. La soldadura por electroescoria se utiliza principalmente para unir placas y/o perfiles de acero bajo en carbono de gran espesor. También se puede utilizar en acero estructural si se observan ciertas precauciones y en barras colectoras de aluminio de gran sección. Este proceso utiliza un voltaje de corriente continua (CC) que generalmente oscila entre 600 A y 40-50 V; se necesitan corrientes más altas para materiales más gruesos. Debido a que el arco se extingue, éste no es un proceso de arco.

Historia

El proceso fue patentado por Robert K Hopkins en los Estados Unidos en febrero de 1940 (patente 2191481) y desarrollado y perfeccionado en el Instituto Paton, Kiev, URSS, durante la década de 1940. El método Paton fue lanzado al oeste en la Feria Comercial de Bruselas de 1950. El primer uso generalizado en los EE. UU. fue en 1959, por la División Electromotriz de General Motors, Chicago, para la fabricación de bastidores de motores de tracción. En 1968, Hobart Brothers de Troy, Ohio, lanzó una gama de máquinas para su uso en las industrias de construcción naval, construcción de puentes y fabricación de grandes estructuras. Entre finales de los años 1960 y finales de los años 1980, se estima que sólo en California se soldaron más de un millón de refuerzos con el proceso de soldadura por electroescoria. Se soldaron dos de los edificios más altos de California mediante el proceso de soldadura por electroescoria: el edificio del Bank of America en San Francisco y las torres gemelas de Security Pacific en Los Ángeles. El terremoto de Northridge y los terremotos de Loma Prieta proporcionaron un "mundo real" Prueba para comparar todos los procesos de soldadura. Después del terremoto de Northridge, se necesitaron mil millones de dólares para reparar grietas de soldadura propagadas en soldaduras realizadas con el proceso de alambre con núcleo fundente sin gas, mientras que no se iniciaron fallas ni propagación de grietas en ninguno de los cientos de miles de soldaduras realizadas en placas de continuidad soldadas con el Proceso de soldadura por electroescoria.

Sin embargo, la Administración Federal de Carreteras (FHWA) supervisó el nuevo proceso y descubrió que la soldadura con electroescoria, debido a las grandes cantidades de calor confinado utilizado, producía una soldadura de grano grueso y quebradizo y en 1977 prohibió el uso del proceso para muchas aplicaciones. La FHWA encargó una investigación a universidades e industrias y, como reemplazo, se desarrolló la Soldadura por electroescoria mejorada con espacios estrechos (NGI-ESW). La moratoria de la FHWA fue rescindida en 2000.

Beneficios

Los beneficios del proceso incluyen sus altas tasas de deposición de metal (puede depositar metal a una velocidad de entre 15 y 20 kg por hora (35 y 45 lb/h) por electrodo) y su capacidad para soldar materiales gruesos. Muchos procesos de soldadura requieren más de una pasada para soldar piezas gruesas, pero a menudo una sola pasada es suficiente para la soldadura por electroescoria. El proceso también es muy eficiente, ya que la preparación de juntas y el manejo de materiales se minimizan mientras que la utilización del metal de aportación es alta. El proceso también es seguro y limpio, sin arco eléctrico y con bajas salpicaduras o distorsiones de soldadura. La soldadura por electroescoria se presta fácilmente a la mecanización, lo que reduce la necesidad de soldadores manuales cualificados.

Un electrodo se usa comúnmente para realizar soldaduras en materiales con un espesor de 25 a 75 mm (1 a 3 pulgadas), y las piezas más gruesas generalmente requieren más electrodos. El espesor máximo de pieza de trabajo que jamás se haya soldado con éxito fue una pieza de 0,91 m (36 pulgadas) que requirió el uso simultáneo de seis electrodos para completarse.