Soldadura de punto

soldadura por puntos (o soldadura por puntos de resistencia) es un tipo de soldadura por resistencia eléctrica que se utiliza para soldar varios productos de chapa, a través de un proceso en el que los puntos de contacto de la superficie metálica se unido por el calor obtenido de la resistencia a la corriente eléctrica.

El proceso utiliza dos electrodos de aleación de cobre con forma para concentrar la corriente de soldadura en un pequeño "punto" y sujetar simultáneamente las láminas juntas. Las piezas de trabajo se mantienen unidas bajo la presión ejercida por electrodos. Por lo general, las láminas tienen un rango de espesor de 0,5 a 3 mm (0,020 a 0,118 pulgadas). Forzar una gran corriente a través del punto derretirá el metal y formará la soldadura. La característica atractiva de la soldadura por puntos es que se puede entregar una gran cantidad de energía al punto en muy poco tiempo (aproximadamente 10 a 100 milisegundos). Esto permite que se produzca la soldadura sin un calentamiento excesivo del resto de la hoja.

La cantidad de calor (energía) entregada al punto está determinada por la resistencia entre los electrodos y la magnitud y duración de la corriente. La cantidad de energía se elige para que coincida con las propiedades del material de la hoja, su grosor y el tipo de electrodos. Aplicar muy poca energía no derretirá el metal o hará una soldadura deficiente. Aplicar demasiada energía derretirá demasiado metal, expulsará material fundido y hará un agujero en lugar de una soldadura. Otra característica de la soldadura por puntos es que la energía entregada al punto se puede controlar para producir soldaduras confiables.

Proceso y equipo

La soldadura por puntos consta de tres etapas; el primero de los cuales implica que los electrodos se lleven a la superficie del metal y se aplique una ligera presión. Luego, la corriente de los electrodos se aplica brevemente, después de lo cual se elimina la corriente, pero los electrodos permanecen en su lugar para que el material se enfríe. Los tiempos de soldadura oscilan entre 0,01 s y 0,63 s, según el grosor del metal, la fuerza del electrodo y el diámetro de los electrodos.

El equipo utilizado en el proceso de soldadura por puntos consta de portaherramientas y electrodos. Los portaherramientas funcionan como un mecanismo para sostener los electrodos firmemente en su lugar y también soportan mangueras de agua opcionales que enfrían los electrodos durante la soldadura. Los métodos de sujeción de herramientas incluyen tipo paleta, trabajo liviano, universal y compensación regular. Los electrodos generalmente están hechos de una aleación de baja resistencia, generalmente cobre, y están diseñados en muchas formas y tamaños diferentes según la aplicación necesaria.

Los dos materiales que se sueldan se conocen como piezas de trabajo y deben conducir electricidad. El ancho de las piezas de trabajo está limitado por la longitud de la garganta del aparato de soldadura y varía típicamente de 5 a 50 pulgadas (13 a 130 cm). El grosor de la pieza de trabajo puede oscilar entre 0,008 y 1,25 pulgadas (0,20 y 32 mm).

Después de eliminar la corriente de la pieza de trabajo, se enfría a través de los orificios de refrigeración en el centro de los electrodos. Tanto el agua como una solución de salmuera se pueden usar como refrigerantes en los mecanismos de soldadura por puntos.

En el caso de la soldadura por puntos por resistencia, existen dos partes principales del sistema de utillaje, cuyas características influyen fundamentalmente en todo el proceso: la pistola y su tipo, y el tamaño y forma del electrodo. En tal aplicación, donde el diseño de la pistola debe ser lo más rígido posible debido a las altas fuerzas aplicadas (p. ej., soldadura de materiales gruesos), la pistola tipo C es ampliamente utilizada. Además de la alta rigidez resultante, esta disposición conduce a una gran flexibilidad de herramientas, ya que el movimiento de los electrodos es colineal. A diferencia del tipo C, la disposición denominada tipo X proporciona menos rigidez, aunque el espacio de trabajo accesible es mucho más grande que con el tipo C, por lo que este diseño es muy común, donde se procesan objetos delgados y planos (p. de piso o panel de techo). Sin embargo, ofrece menos flexibilidad en términos de herramientas, porque las trayectorias de los electrodos en movimiento no son colineales (como las puntas de una tijera), por lo que se debe usar una punta de electrodo en forma de cúpula.

Los electrodos utilizados en la soldadura por puntos pueden variar mucho según las diferentes aplicaciones. Cada estilo de herramienta tiene un propósito diferente. Los electrodos de estilo radial se utilizan para aplicaciones de alta temperatura, electrodos con punta truncada para alta presión, electrodos excéntricos para soldar esquinas, puntas excéntricas compensadas para llegar a esquinas y espacios pequeños y, finalmente, electrodos truncados compensados para alcanzar la pieza de trabajo.

Características

El proceso de soldadura por puntos tiende a endurecer el material, lo que hace que se deforme. Esto reduce la resistencia a la fatiga del material y puede estirar el material y recocerlo. Los efectos físicos de la soldadura por puntos incluyen grietas internas, grietas en la superficie y una mala apariencia. La fisura alrededor de la pepita de soldadura se extenderá bajo una carga externa o fatiga para producir un tipo diferente de falla. Las propiedades químicas afectadas incluyen la resistencia interna del metal y sus propiedades corrosivas.

Los tiempos de soldadura suelen ser muy cortos, lo que puede causar problemas con los electrodos: no pueden moverse lo suficientemente rápido para mantener el material sujeto. Los controladores de soldadura utilizarán un pulso doble para solucionar este problema. Durante el primer pulso, es posible que el contacto del electrodo no pueda realizar una buena soldadura. El primer pulso ablandará el metal. Durante la pausa entre los dos pulsos, los electrodos se acercarán y harán mejor contacto.

Durante la soldadura por puntos, la gran corriente eléctrica induce un gran campo magnético, y la corriente eléctrica y el campo magnético interactúan entre sí para producir también un gran campo de fuerza magnética, que hace que el metal fundido se mueva muy rápido a una velocidad mayor. a 0,5 m/s. Como tal, la distribución de la energía térmica en la soldadura por puntos podría cambiar drásticamente por el rápido movimiento del metal fundido. El movimiento rápido en la soldadura por puntos se puede observar con fotografías de alta velocidad.

La soldadora por puntos básica consta de una fuente de alimentación, una unidad de almacenamiento de energía (por ejemplo, un banco de condensadores), un interruptor, un transformador de soldadura y los electrodos de soldadura. El elemento de almacenamiento de energía permite que la soldadora entregue altos niveles de potencia instantáneos. Si las demandas de energía no son altas, entonces no se necesita el elemento de almacenamiento de energía. El interruptor hace que la energía almacenada se descargue en el transformador de soldadura. El transformador de soldadura reduce el voltaje y aumenta la corriente. Una característica importante del transformador es que reduce el nivel de corriente que debe manejar el interruptor. Los electrodos de soldadura forman parte del circuito secundario del transformador. También hay una caja de control que gestiona el interruptor y puede monitorear el voltaje o la corriente del electrodo de soldadura.

La resistencia que presenta el soldador es complicada. Está la resistencia del devanado secundario, los cables y los electrodos de soldadura. También existe la resistencia de contacto entre los electrodos de soldadura y la pieza de trabajo. Existe la resistencia de las piezas de trabajo y la resistencia de contacto entre las piezas de trabajo.

Al comienzo de la soldadura, las resistencias de contacto suelen ser altas, por lo que la mayor parte de la energía inicial se disipará allí. Ese calor y la fuerza de sujeción ablandarán y suavizarán el material en la interfaz electrodo-material y harán un mejor contacto (es decir, reducirán la resistencia de contacto). En consecuencia, entrará más energía eléctrica en la pieza de trabajo y en la resistencia de unión de las dos piezas de trabajo. A medida que se entrega energía eléctrica a la soldadura y hace que aumente la temperatura, los electrodos y la pieza de trabajo están alejando ese calor. El objetivo es aplicar suficiente energía para que una parte del material dentro del punto se derrita sin que se derrita todo el punto. El perímetro del lugar conducirá mucho calor y mantendrá el perímetro a una temperatura más baja. El interior de la mancha tiene menos calor conducido, por lo que se derrite primero. Si la corriente de soldadura se aplica demasiado tiempo, todo el punto se derrite, el material se acaba o falla y la "soldadura" se convierte en un agujero.

El voltaje necesario para soldar depende de la resistencia del material a soldar, el espesor de la lámina y el tamaño deseado de la pepita. Cuando se suelda una combinación común como chapa de acero de 1,0 + 1,0 mm, el voltaje entre los electrodos es de solo 1,5 V al comienzo de la soldadura, pero puede caer hasta 1 V al final de la soldadura. Esta disminución en el voltaje resulta de la reducción en la resistencia causada por la fusión de la pieza de trabajo. El voltaje de circuito abierto del transformador es más alto que esto, típicamente en el rango de 5 a 22 voltios.

La resistencia del punto de soldadura cambia a medida que fluye y se licua. Los equipos de soldadura modernos pueden monitorear y ajustar la soldadura en tiempo real para garantizar una soldadura consistente. El equipo puede buscar controlar diferentes variables durante la soldadura, tales como corriente, voltaje, potencia o energía.

Los tamaños de las soldadoras varían de 5 a 500 kVA. Los microsoldadores por puntos, utilizados en una variedad de industrias, pueden bajar a 1,5 kVA o menos para las necesidades de soldadura de precisión.

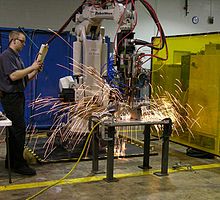

Es común que se expulse un chorro de gotas de metal fundido (chispas) del área de la soldadura durante el proceso.

La soldadura por puntos de resistencia no genera un arco brillante, por lo que no se requiere protección UV. OSHA requiere protectores faciales transparentes o gafas protectoras para la protección contra salpicaduras, pero no requiere lentes de filtro.

Aplicaciones

La soldadura por puntos se usa normalmente cuando se sueldan tipos particulares de láminas de metal, mallas de alambre soldadas o mallas de alambre. El material más grueso es más difícil de soldar por puntos porque el calor fluye hacia el metal circundante más fácilmente. La soldadura por puntos se puede identificar fácilmente en muchos productos de chapa, como cubos de metal. Las aleaciones de aluminio se pueden soldar por puntos, pero su conductividad térmica y eléctrica mucho más alta requiere corrientes de soldadura más altas. Esto requiere transformadores de soldadura más grandes, más potentes y más caros.

Quizás la aplicación más común de la soldadura por puntos sea en la industria de fabricación de automóviles, donde se usa casi universalmente para soldar la lámina de metal para formar un automóvil. Los soldadores por puntos también se pueden automatizar por completo, y muchos de los robots industriales que se encuentran en las líneas de montaje son soldadores por puntos (el otro uso principal de los robots es la pintura).

La soldadura por puntos también se usa en la clínica del ortodoncista, donde se usa un equipo de soldadura por puntos a pequeña escala para cambiar el tamaño de las "bandas molares" utilizado en ortodoncia.

Otra aplicación es la soldadura por puntos de correas a celdas de baterías de níquel-cadmio, níquel-hidruro metálico o iones de litio para fabricar baterías. Las celdas se unen mediante soldadura por puntos de correas delgadas de níquel a los terminales de la batería. La soldadura por puntos puede evitar que la batería se caliente demasiado, como podría suceder si se hiciera una soldadura convencional.

Las buenas prácticas de diseño siempre deben permitir una accesibilidad adecuada. Las superficies de conexión deben estar libres de contaminantes tales como incrustaciones, aceite y suciedad, para garantizar soldaduras de calidad. El espesor del metal generalmente no es un factor para determinar buenas soldaduras.

Modificaciones

La soldadura por proyección es una modificación de la soldadura por puntos en la que la soldadura se localiza mediante secciones elevadas, o proyecciones, en una o ambas piezas a unir. El calor se concentra en las proyecciones, lo que permite la soldadura de secciones más pesadas o el menor espaciamiento de las soldaduras. Las proyecciones también pueden servir como un medio para posicionar las piezas de trabajo. La soldadura por proyección se utiliza a menudo para soldar espárragos, tuercas y otras piezas roscadas de máquinas a placas de metal. También se utiliza con frecuencia para unir alambres y barras cruzadas. Este es otro proceso de alta producción, y se pueden organizar múltiples soldaduras de proyección mediante un diseño y ajuste adecuados.