Resistor

Un resistor es un componente eléctrico pasivo de dos terminales que implementa resistencia eléctrica como elemento de circuito. En los circuitos electrónicos, las resistencias se utilizan para reducir el flujo de corriente, ajustar los niveles de señal, dividir voltajes, polarizar elementos activos y terminar líneas de transmisión, entre otros usos. Las resistencias de alta potencia que pueden disipar muchos vatios de energía eléctrica en forma de calor pueden usarse como parte de controles de motores, en sistemas de distribución de energía o como cargas de prueba para generadores. Las resistencias fijas tienen resistencias que solo cambian ligeramente con la temperatura, el tiempo o el voltaje de operación. Las resistencias variables se pueden usar para ajustar los elementos del circuito (como un control de volumen o un atenuador de lámpara), o como dispositivos de detección de calor, luz, humedad, fuerza o actividad química.

Los resistores son elementos comunes de las redes eléctricas y los circuitos electrónicos y son omnipresentes en los equipos electrónicos. Las resistencias prácticas como componentes discretos pueden estar compuestas de varios compuestos y formas. Las resistencias también se implementan dentro de los circuitos integrados.

La función eléctrica de una resistencia se especifica por su resistencia: las resistencias comerciales comunes se fabrican en un rango de más de nueve órdenes de magnitud. El valor nominal de la resistencia está dentro de la tolerancia de fabricación, indicada en el componente.

Símbolos electrónicos y notación

Dos símbolos de diagramas esquemáticos típicos son los siguientes:

La notación para indicar el valor de una resistencia en un diagrama de circuito varía.

Un esquema común es el código RKM que sigue a IEC 60062. En lugar de usar un separador decimal, esta notación usa una letra vagamente asociada con los prefijos SI correspondientes a la resistencia de la pieza. Por ejemplo, 8K2 como código de marcado de pieza, en un diagrama de circuito o en una lista de materiales (BOM) indica un valor de resistencia de 8,2 kΩ. Los ceros adicionales implican una tolerancia más estricta, por ejemplo, 15M0 para tres dígitos significativos. Cuando el valor se puede expresar sin la necesidad de un prefijo (es decir, el multiplicador 1), una "R" se utiliza en lugar del separador decimal. Por ejemplo, 1R2 indica 1,2 Ω y 18R indica 18 Ω.

Teoría de funcionamiento

Ley de Ohm

La ley de Ohm describe el comportamiento de una resistencia ideal:

La ley de Ohm declara que el voltaje () en un resistor es proporcional a la corriente () pasando por ella, donde la constante de proporcionalidad es la resistencia (). Por ejemplo, si un resistor de 300-ohm está conectado a través de los terminales de una batería de 12 voltios, entonces una corriente de 12 / 300 = 0,04 amperios fluye a través de ese resistor.

El ohmio (símbolo: Ω) es la unidad SI de resistencia eléctrica, llamada así por Georg Simon Ohm. Un ohmio equivale a un voltio por amperio. Dado que las resistencias se especifican y fabrican en un rango muy amplio de valores, las unidades derivadas de miliohmios (1 mΩ = 10−3 Ω), kilohmios (1 kΩ = 103 Ω) y megaohmios (1 MΩ = 106 Ω) también son de uso común.

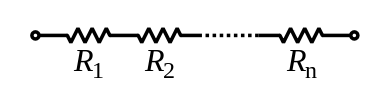

Resistencias en serie y en paralelo

La resistencia total de las resistencias conectadas en serie es la suma de sus valores de resistencia individuales.

La resistencia total de los resistores conectados en paralelo es el recíproco de la suma de los recíprocos de los resistores individuales.

Por ejemplo, una resistencia de 10 ohmios conectada en paralelo con una resistencia de 5 ohmios y una resistencia de 15 ohmios produce 1/1/10 + 1/5 + 1/15 ohmios de resistencia, o 30/11< /span> = 2,727 ohmios.

Una red de resistencias que es una combinación de conexiones en serie y en paralelo se puede dividir en partes más pequeñas que son una u otra. Algunas redes complejas de resistencias no se pueden resolver de esta manera, lo que requiere un análisis de circuito más sofisticado. En general, la transformada Y-Δ o los métodos matriciales se pueden utilizar para resolver tales problemas.

Disipación de energía

En cualquier instante, la potencia P (vatios) consumida por una resistencia de resistencia R (ohmios) se calcula como:

Las resistencias se clasifican según su máxima disipación de potencia. Las resistencias discretas en los sistemas electrónicos de estado sólido generalmente se clasifican como 1⁄10, 1⁄8, o 1⁄4 vatio. Por lo general, absorben mucho menos de un vatio de energía eléctrica y requieren poca atención a su potencia nominal.

Las resistencias de potencia son necesarias para disipar cantidades sustanciales de potencia y, por lo general, se utilizan en fuentes de alimentación, circuitos de conversión de potencia y amplificadores de potencia; esta designación se aplica libremente a las resistencias con potencias nominales de 1 vatio o más. Las resistencias de potencia son físicamente más grandes y es posible que no usen los valores preferidos, los códigos de color y los paquetes externos que se describen a continuación.

Si la potencia promedio disipada por una resistencia es mayor que su clasificación de potencia, se puede dañar la resistencia, alterando permanentemente su resistencia; esto es distinto del cambio reversible en la resistencia debido a su coeficiente de temperatura cuando se calienta. La disipación de energía excesiva puede elevar la temperatura de la resistencia hasta un punto en el que puede quemar la placa de circuito o los componentes adyacentes, o incluso provocar un incendio. Hay resistencias a prueba de llamas que no producirán llamas con ninguna sobrecarga de ninguna duración.

Las resistencias se pueden especificar con una disipación nominal más alta que la experimentada en servicio para tener en cuenta la circulación de aire deficiente, la gran altitud o la temperatura de funcionamiento alta.

Todas las resistencias tienen una clasificación de voltaje máxima; esto puede limitar la disipación de energía para valores de resistencia más altos. Por ejemplo, entre 1⁄4 resistencias de vatios (un tipo muy común de resistencia con plomo) se enumera una con una resistencia de 100 MΩ y un voltaje nominal máximo de 750 V. Sin embargo, incluso colocar 750 V en una resistencia de 100 MΩ de forma continua solo daría como resultado una disipación de energía de menos de 6 mW, lo que hace que la clasificación de vatios nominal 1⁄4 sin sentido.

Propiedades no ideales

Las resistencias prácticas tienen una inductancia en serie y una pequeña capacitancia en paralelo; estas especificaciones pueden ser importantes en aplicaciones de alta frecuencia. En un amplificador o preamplificador de bajo ruido, las características de ruido de una resistencia pueden ser un problema.

En algunas aplicaciones de precisión, el coeficiente de temperatura de la resistencia también puede ser motivo de preocupación.

La inductancia no deseada, el exceso de ruido y el coeficiente de temperatura dependen principalmente de la tecnología utilizada en la fabricación de la resistencia. Normalmente no se especifican individualmente para una familia particular de resistencias fabricadas con una tecnología particular. Una familia de resistencias discretas también se puede caracterizar según su factor de forma, es decir, el tamaño del dispositivo y la posición de sus conductores (o terminales). Esto es relevante en la fabricación práctica de circuitos que puedan utilizarlos.

También se especifica que las resistencias prácticas tienen una potencia nominal máxima que debe exceder la disipación de potencia anticipada de esa resistencia en un circuito en particular: esto es principalmente de interés en aplicaciones de electrónica de potencia. Los resistores con clasificaciones de potencia más altas son físicamente más grandes y pueden requerir disipadores de calor. En un circuito de alto voltaje, a veces se debe prestar atención al voltaje de trabajo máximo nominal de la resistencia. Si bien no existe un voltaje de trabajo mínimo para una resistencia determinada, si no se tiene en cuenta la clasificación máxima de una resistencia, es posible que la resistencia se incinere cuando pasa corriente a través de ella.

Resistencias fijas

Acuerdos de liderazgo

Los componentes de orificio pasante suelen tener "conductores" (pronunciado) saliendo del cuerpo "axialmente", es decir, en una línea paralela al eje más largo de la pieza. A otros se les salen los cables del cuerpo "radialmente" en cambio. Otros componentes pueden ser SMT (tecnología de montaje en superficie), mientras que las resistencias de alta potencia pueden tener uno de sus cables diseñado en el disipador de calor.

Composición del carbono

Las resistencias de composición de carbono (CCR) constan de un elemento resistivo cilíndrico sólido con cables conductores incrustados o tapas de metal en los extremos a los que se unen los cables conductores. El cuerpo de la resistencia está protegido con pintura o plástico. Las resistencias de composición de carbono de principios del siglo XX tenían cuerpos sin aislamiento; los hilos conductores se envolvieron alrededor de los extremos de la varilla del elemento de resistencia y se soldaron. La resistencia completa se pintó para codificar por colores su valor.

El elemento resistivo de las resistencias de composición de carbono está hecho de una mezcla de carbono finamente pulverizado y un material aislante, generalmente cerámica. Una resina mantiene unida la mezcla. La resistencia está determinada por la relación entre el material de relleno (la cerámica en polvo) y el carbono. Las concentraciones más altas de carbono, que es un buen conductor, dan como resultado resistencias más bajas. Las resistencias de composición de carbono se usaban comúnmente en la década de 1960 y antes, pero ahora no son populares para uso general ya que otros tipos tienen mejores especificaciones, como tolerancia, dependencia del voltaje y estrés. Las resistencias de composición de carbono cambian de valor cuando se someten a sobretensiones. Además, si el contenido de humedad interna, como la exposición durante un período prolongado a un ambiente húmedo, es significativo, el calor de soldadura crea un cambio irreversible en el valor de la resistencia. Las resistencias de composición de carbono tienen poca estabilidad con el tiempo y, en consecuencia, se clasificaron en fábrica, en el mejor de los casos, con una tolerancia de solo el 5 %. Estas resistencias no son inductivas, lo que brinda beneficios cuando se usan en aplicaciones de protección contra sobretensiones y reducción de pulsos de voltaje. Las resistencias de composición de carbono tienen una mayor capacidad para soportar sobrecargas en relación con el tamaño del componente.

Las resistencias de composición de carbono todavía están disponibles, pero son relativamente caras. Los valores variaron desde fracciones de un ohmio hasta 22 megaohmios. Debido a su alto precio, estas resistencias ya no se usan en la mayoría de las aplicaciones. Sin embargo, se utilizan en fuentes de alimentación y controles de soldadura. También tienen demanda para la reparación de equipos electrónicos antiguos donde la autenticidad es un factor.

Pila de carbón

Una resistencia de pila de carbono está hecha de una pila de discos de carbono comprimidos entre dos placas de contacto de metal. El ajuste de la presión de sujeción cambia la resistencia entre las placas. Estas resistencias se utilizan cuando se requiere una carga ajustable, como en la prueba de baterías de automóviles o transmisores de radio. Una resistencia de pila de carbón también se puede usar como control de velocidad para motores pequeños en electrodomésticos (máquinas de coser, batidoras de mano) con clasificaciones de hasta unos pocos cientos de vatios. Se puede incorporar una resistencia de pila de carbón en los reguladores automáticos de voltaje para generadores, donde la pila de carbón controla la corriente de campo para mantener un voltaje relativamente constante. Este principio también se aplica en el micrófono de carbono.

Película de carbono

En la fabricación de resistencias de película de carbono, se deposita una película de carbono sobre un sustrato aislante y se corta una hélice para crear una ruta resistiva larga y estrecha. Las diferentes formas, junto con la resistividad del carbono amorfo (que oscila entre 500 y 800 μΩ m), pueden proporcionar una amplia gama de valores de resistencia. Las resistencias de película de carbono presentan un ruido más bajo en comparación con las resistencias de composición de carbono debido a la distribución precisa del grafito puro sin unión. Las resistencias de película de carbono cuentan con un rango de potencia nominal de 0,125 W a 5 W a 70 °C. Las resistencias disponibles van desde 1 ohm hasta 10 megaohm. La resistencia de película de carbono tiene un rango de temperatura de funcionamiento de −55 °C a 155 °C. Tiene un rango de voltaje máximo de trabajo de 200 a 600 voltios. Las resistencias especiales de película de carbono se utilizan en aplicaciones que requieren una alta estabilidad de pulso.

Resistencias de carbón impresas

Las resistencias de composición de carbono se pueden imprimir directamente en sustratos de placa de circuito impreso (PCB) como parte del proceso de fabricación de PCB. Aunque esta técnica es más común en módulos de PCB híbridos, también se puede usar en PCB de fibra de vidrio estándar. Las tolerancias suelen ser bastante grandes y pueden ser del orden del 30%. Una aplicación típica serían las resistencias pull-up no críticas.

Película gruesa y delgada

Las resistencias de película gruesa se hicieron populares durante la década de 1970 y, en la actualidad, la mayoría de las resistencias SMD (dispositivo de montaje en superficie) son de este tipo. El elemento resistivo de las películas gruesas es 1000 veces más grueso que el de las películas delgadas, pero la principal diferencia es cómo se aplica la película al cilindro (resistencias axiales) o a la superficie (resistencias SMD).

Las resistencias de película delgada se fabrican pulverizando (un método de deposición al vacío) el material resistivo sobre un sustrato aislante. Luego, la película se graba de manera similar al antiguo proceso (sustractivo) para hacer placas de circuito impreso; es decir, la superficie se recubre con un material fotosensible, se cubre con una película patrón, se irradia con luz ultravioleta y luego se revela el recubrimiento fotosensible expuesto y se elimina la película delgada subyacente.

Las resistencias de película gruesa se fabrican mediante procesos de serigrafía y estarcido.

Debido a que se puede controlar el tiempo durante el cual se realiza la pulverización, el grosor de la película delgada se puede controlar con precisión. El tipo de material también varía y consta de uno o más conductores cerámicos (cermet) como el nitruro de tantalio (TaN), el óxido de rutenio (RuO

2 ), óxido de plomo (PbO), rutenato de bismuto (Bi

2Ru

2 O

7), níquel cromo (NiCr) o iridato de bismuto (Bi

2Ir

2O< span style="display:inline-block;margin-bottom:-0.3em;vertical-align:-0.4em;line-height:1em;font-size:80%;text-align:left">

7).

La resistencia de las resistencias de película delgada y gruesa después de la fabricación no es muy precisa; por lo general, se recortan a un valor preciso mediante un recorte abrasivo o láser. Las resistencias de película delgada generalmente se especifican con tolerancias de 1% y 5% y con coeficientes de temperatura de 5 a 50 ppm/K. También tienen niveles de ruido mucho más bajos, en el nivel de 10 a 100 veces menos que las resistencias de película gruesa. Las resistencias de película gruesa pueden usar la misma cerámica conductora, pero se mezclan con vidrio sinterizado (en polvo) y un líquido portador para que el compuesto se pueda serigrafiar. Este material compuesto de vidrio y cerámica conductora (cermet) luego se funde (hornea) en un horno a aproximadamente 850 °C.

Cuando se fabricaron por primera vez, las resistencias de película gruesa tenían tolerancias del 5 %, pero las tolerancias estándar han mejorado al 2 % o al 1 % en las últimas décadas. Los coeficientes de temperatura de las resistencias de película gruesa suelen ser de ±200 o ±250 ppm/K; un cambio de temperatura de 40 Kelvin (70 °F) puede cambiar la resistencia en un 1 %.

Las resistencias de película fina suelen ser mucho más caras que las resistencias de película gruesa. Por ejemplo, las resistencias de película delgada SMD, con tolerancias del 0,5 % y coeficientes de temperatura de 25 ppm/K, cuando se compran en rollos de tamaño completo, cuestan aproximadamente el doble que las resistencias de película gruesa de 1 % y 250 ppm/K.

Película metálica

Un tipo común de resistencia con conductores axiales en la actualidad es la resistencia de película metálica. Las resistencias MELF (Metal Electrode Leadless Face) suelen utilizar la misma tecnología.

Las resistencias de película metálica generalmente están recubiertas con níquel cromo (NiCr), pero pueden estar recubiertas con cualquiera de los materiales cermet enumerados anteriormente para resistencias de película delgada. A diferencia de las resistencias de película delgada, el material se puede aplicar utilizando técnicas diferentes a la pulverización (aunque esta es una técnica utilizada). El valor de la resistencia se determina cortando una hélice a través del revestimiento en lugar de grabarlo, de forma similar a como se fabrican las resistencias de carbono. El resultado es una tolerancia razonable (0,5 %, 1 % o 2 %) y un coeficiente de temperatura generalmente entre 50 y 100 ppm/K. Las resistencias de película metálica poseen buenas características de ruido y baja no linealidad debido a un bajo coeficiente de voltaje. También son beneficiosos debido a la estabilidad a largo plazo.

Película de óxido metálico

Las resistencias de película de óxido metálico están hechas de óxidos metálicos, lo que da como resultado una temperatura de funcionamiento más alta y una mayor estabilidad y confiabilidad que la película metálica. Se utilizan en aplicaciones con altas demandas de resistencia.

Alambre enrollado

Las resistencias bobinadas suelen fabricarse enrollando un cable de metal, generalmente de nicromo, alrededor de un núcleo de cerámica, plástico o fibra de vidrio. Los extremos del cable están soldados o soldados a dos casquillos o anillos, unidos a los extremos del núcleo. El conjunto se protege con una capa de pintura, plástico moldeado o una capa de esmalte horneado a alta temperatura. Estas resistencias están diseñadas para soportar temperaturas inusualmente altas de hasta 450 °C. Los cables conductores de las resistencias bobinadas de baja potencia suelen tener entre 0,6 y 0,8 mm de diámetro y están estañados para facilitar la soldadura. Para resistencias bobinadas de mayor potencia, se utiliza una carcasa exterior de cerámica o una carcasa exterior de aluminio encima de una capa aislante. Si la carcasa exterior es de cerámica, estas resistencias a veces se describen como "cemento" resistencias, aunque en realidad no contienen ningún cemento tradicional. Los tipos con carcasa de aluminio están diseñados para conectarse a un disipador de calor para disipar el calor; la potencia nominal depende de que se utilice con un disipador de calor adecuado; por ejemplo, una resistencia de potencia nominal de 50 W se sobrecalienta a una fracción de la disipación de potencia si no se utiliza con un disipador de calor. Las resistencias bobinadas grandes pueden tener una capacidad nominal de 1000 vatios o más.

Debido a que las resistencias bobinadas son bobinas, tienen una inductancia más indeseable que otros tipos de resistencia. Sin embargo, enrollar el cable en secciones con dirección inversa alternativa puede minimizar la inductancia. Otras técnicas emplean bobinado bifilar o un formador plano y delgado (para reducir el área de la sección transversal de la bobina). Para los circuitos más exigentes se utilizan resistencias con devanado Ayrton-Perry.

Las aplicaciones de las resistencias bobinadas son similares a las de las resistencias de composición, con la excepción de las aplicaciones de alta frecuencia. La respuesta de alta frecuencia de las resistencias bobinadas es sustancialmente peor que la de una resistencia de composición.

Resistencia de lámina metálica

En 1960, Felix Zandman y Sidney J. Stein presentaron un desarrollo de película de resistencia de muy alta estabilidad.

El elemento de resistencia principal de una resistencia de lámina es una lámina de aleación de cromo-níquel de varios micrómetros de espesor. Las aleaciones de cromo-níquel se caracterizan por tener una gran resistencia eléctrica (unas 58 veces la del cobre), un pequeño coeficiente de temperatura y una alta resistencia a la oxidación. Ejemplos son Chromel A y Nichrome V, cuya composición típica es 80 Ni y 20 Cr, con un punto de fusión de 1420 °C. Cuando se agrega hierro, la aleación de cromo-níquel se vuelve más dúctil. El Nichrome y Chromel C son ejemplos de una aleación que contiene hierro. La composición típica de Nichrome es 60 Ni, 12 Cr, 26 Fe, 2 Mn y Chromel C, 64 Ni, 11 Cr, Fe 25. La temperatura de fusión de estas aleaciones es 1350 °C y 1390 °C, respectivamente.

Desde su introducción en la década de 1960, las resistencias de lámina han tenido la mejor precisión y estabilidad de todas las resistencias disponibles. Uno de los parámetros importantes de estabilidad es el coeficiente de temperatura de resistencia (TCR). El TCR de las resistencias de lámina es extremadamente bajo y se ha mejorado aún más a lo largo de los años. Una gama de resistencias de lámina de ultraprecisión ofrece un TCR de 0,14 ppm/°C, tolerancia de ±0,005 %, estabilidad a largo plazo (1 año) 25 ppm, (3 años) 50 ppm (mejorado 5 veces por sellado hermético), estabilidad bajo carga (2000 horas) 0,03 %, FEM térmica 0,1 μV/°C, ruido −42 dB, coeficiente de tensión 0,1 ppm/V, inductancia 0,08 μH, capacitancia 0,5 pF.

La estabilidad térmica de este tipo de resistencia también tiene que ver con los efectos opuestos de la resistencia eléctrica del metal que aumenta con la temperatura y se reduce por la expansión térmica, lo que lleva a un aumento en el espesor de la lámina, cuyo otro las dimensiones están limitadas por un sustrato cerámico.

Amperímetros de derivación

Una derivación de amperímetro es un tipo especial de resistencia de detección de corriente que tiene cuatro terminales y un valor en miliohmios o incluso microohmios. Los instrumentos de medición de corriente, por sí mismos, generalmente solo pueden aceptar corrientes limitadas. Para medir corrientes altas, la corriente pasa a través de la derivación a través de la cual se mide la caída de tensión y se interpreta como corriente. Una derivación típica consta de dos bloques de metal sólido, a veces de latón, montados sobre una base aislante. Entre los bloques, y soldadas o soldadas a ellos, hay una o más tiras de aleación de manganina con coeficiente de resistencia a baja temperatura (TCR). Grandes pernos enroscados en los bloques hacen las conexiones de corriente, mientras que tornillos mucho más pequeños proporcionan conexiones de voltímetro. Las derivaciones se clasifican por corriente de escala completa y, a menudo, tienen una caída de voltaje de 50 mV a la corriente nominal. Dichos medidores se adaptan a la clasificación de corriente completa de derivación mediante el uso de una carátula marcada apropiadamente; no es necesario realizar ningún cambio en las otras partes del medidor.

Resistencia de rejilla

En aplicaciones industriales de alta corriente de servicio pesado, una resistencia de rejilla es una gran red enfriada por convección de tiras de aleación de metal estampadas conectadas en filas entre dos electrodos. Estas resistencias de grado industrial pueden ser tan grandes como un refrigerador; algunos diseños pueden manejar más de 500 amperios de corriente, con un rango de resistencias que se extiende por debajo de los 0,04 ohmios. Se utilizan en aplicaciones como frenado dinámico y banco de carga para locomotoras y tranvías, puesta a tierra neutra para distribución industrial de CA, control de cargas para grúas y equipos pesados, prueba de carga de generadores y filtrado de armónicos para subestaciones eléctricas.

El término resistencia de rejilla se usa a veces para describir una resistencia de cualquier tipo conectada a la rejilla de control de un tubo de vacío. Esta no es una tecnología de resistencia; es una topología de circuito electrónico.

Variedades especiales

- Cermet

- Fenólica

- Tantalum

- Resistencia al agua

Resistencias variables

Resistencias ajustables

Una resistencia puede tener uno o más puntos de derivación fijos para que la resistencia se pueda cambiar moviendo los cables de conexión a diferentes terminales. Algunas resistencias de potencia bobinadas tienen un punto de derivación que puede deslizarse a lo largo del elemento de resistencia, lo que permite utilizar una parte mayor o menor de la resistencia.

Cuando se requiere un ajuste continuo del valor de la resistencia durante el funcionamiento del equipo, la llave de resistencia deslizante se puede conectar a una perilla accesible para un operador. Tal dispositivo se llama reóstato y tiene dos terminales.

Potenciómetros

Un potenciómetro (coloquialmente, pot) es una resistencia de tres terminales con un punto de toma continuamente ajustable controlado por la rotación de un eje o perilla o por un control deslizante lineal. El nombre potenciómetro proviene de su función como divisor de voltaje ajustable para proporcionar un potencial variable en el terminal conectado al punto de derivación. El control de volumen en un dispositivo de audio es una aplicación común de un potenciómetro. Un potenciómetro típico de baja potencia (ver dibujo) está construido con un elemento de resistencia plano (B) de carbono composición, película de metal o plástico conductor, con un contacto de limpiaparabrisas de bronce fosforoso elástico (C) que se mueve a lo largo de la superficie. Una construcción alternativa es un alambre de resistencia enrollado en una forma, con el limpiador deslizándose axialmente a lo largo de la bobina. Estos tienen menor resolución, ya que a medida que el limpiaparabrisas se mueve, la resistencia cambia en pasos iguales a la resistencia de un solo giro.

Los potenciómetros multivuelta de alta resolución se utilizan en aplicaciones de precisión. Éstos tienen elementos de resistencia de bobinado de alambre típicamente enrollados en un mandril helicoidal, con el limpiador moviéndose en una pista helicoidal a medida que se gira el control, haciendo contacto continuo con el alambre. Algunos incluyen un revestimiento de resistencia de plástico conductor sobre el cable para mejorar la resolución. Estos suelen ofrecer diez vueltas de sus ejes para cubrir su rango completo. Por lo general, se configuran con diales que incluyen un contador de giros simple y un dial graduado, y normalmente pueden alcanzar una resolución de tres dígitos. Los ordenadores electrónicos analógicos los utilizaban en cantidad para fijar coeficientes y los osciloscopios de barrido retardado de las últimas décadas incluían uno en sus paneles.

Cajas de décadas de resistencia

Una caja de décadas de resistencia o caja de sustitución de resistencias es una unidad que contiene resistencias de muchos valores, con uno o más interruptores mecánicos que permiten marcar cualquiera de las varias resistencias discretas que ofrece la caja. Por lo general, la resistencia tiene una precisión alta precisión, que va desde una precisión de grado de calibración/laboratorio de 20 partes por millón, hasta un grado de campo del 1 %. También hay disponibles cajas económicas con menor precisión. Todos los tipos ofrecen una forma conveniente de seleccionar y cambiar rápidamente una resistencia en trabajos de laboratorio, experimentales y de desarrollo sin necesidad de conectar resistencias una por una, o incluso almacenar cada valor. El rango de resistencia proporcionado, la resolución máxima y la precisión caracterizan la caja. Por ejemplo, una caja ofrece resistencias de 0 a 100 megaohmios, resolución máxima de 0,1 ohmios, precisión de 0,1%.

Dispositivos especiales

Hay varios dispositivos cuya resistencia cambia con varias cantidades. La resistencia de los termistores NTC exhibe un fuerte coeficiente de temperatura negativo, lo que los hace útiles para medir temperaturas. Dado que su resistencia puede ser grande hasta que se les permite calentarse debido al paso de la corriente, también se usan comúnmente para evitar picos de corriente excesivos cuando el equipo está encendido. De manera similar, la resistencia de un humistor varía con la humedad. Un tipo de fotodetector, el fotorresistor, tiene una resistencia que varía con la iluminación.

La galga extensiométrica, inventada por Edward E. Simmons y Arthur C. Ruge en 1938, es un tipo de resistencia que cambia de valor con la tensión aplicada. Se puede usar una sola resistencia, o un par (medio puente), o cuatro resistencias conectadas en una configuración de puente de Wheatstone. La resistencia de deformación está unida con adhesivo a un objeto que está sujeto a deformación mecánica. Con el medidor de tensión y un filtro, un amplificador y un convertidor analógico/digital, se puede medir la tensión en un objeto.

Una invención relacionada, pero más reciente, utiliza un Quantum Tunneling Composite para detectar el estrés mecánico. Pasa una corriente cuya magnitud puede variar en un factor de 1012 en respuesta a cambios en la presión aplicada.

Medición

El valor de una resistencia se puede medir con un ohmímetro, que puede ser una función de un multímetro. Por lo general, las sondas en los extremos de los cables de prueba se conectan a la resistencia. Un óhmetro simple puede aplicar un voltaje de una batería a través de la resistencia desconocida (con una resistencia interna de un valor conocido en serie) produciendo una corriente que impulsa el movimiento del medidor. La corriente, de acuerdo con la ley de Ohm, es inversamente proporcional a la suma de la resistencia interna y la resistencia que se está probando, lo que da como resultado una escala de medidor analógico que es muy no lineal, calibrada desde infinito hasta 0 ohmios. En cambio, un multímetro digital, que usa electrónica activa, puede pasar una corriente específica a través de la resistencia de prueba. El voltaje generado a través de la resistencia de prueba en ese caso es linealmente proporcional a su resistencia, que se mide y se muestra. En cualquier caso, los rangos de baja resistencia del medidor pasan mucha más corriente a través de los cables de prueba que los rangos de alta resistencia. Esto permite que los voltajes presentes estén en niveles razonables (generalmente por debajo de 10 voltios) pero aún medibles.

La medición de resistencias de bajo valor, como las resistencias de ohmios fraccionarios, con una precisión aceptable requiere conexiones de cuatro terminales. Un par de terminales aplica una corriente calibrada conocida a la resistencia, mientras que el otro par detecta la caída de voltaje en la resistencia. Algunos ohmímetros, miliohmímetros de calidad de laboratorio e incluso algunos de los mejores multímetros digitales detectan el uso de cuatro terminales de entrada para este propósito, que pueden usarse con cables de prueba especiales llamados clips Kelvin. Cada uno de los dos clips tiene un par de mordazas aisladas entre sí. Un lado de cada clip aplica la corriente de medición, mientras que las otras conexiones son solo para detectar la caída de voltaje. La resistencia se calcula nuevamente usando la Ley de Ohm como el voltaje medido dividido por la corriente aplicada.

Estándares

Resistencias de producción

Las características de las resistencias se cuantifican y notifican utilizando varios estándares nacionales. En los EE. UU., MIL-STD-202 contiene los métodos de prueba relevantes a los que se refieren otros estándares.

Existen varios estándares que especifican las propiedades de las resistencias para su uso en equipos:

- IEC 60062 (IEC 62) / DIN 40825 / BS 1852 / IS 8186 / JIS C 5062 etc. (Resistor color code, RKM code, date code)

- EIA RS-279 / DIN 41429 (Código de color del Resistor)

- IEC 60063 (IEC 63) / JIS C 5063 (valores de la serie E estándar)

- MIL-PRF-26

- MIL-PRF-39007 (Poder fijo, fiabilidad establecida)

- MIL-PRF-55342 (múscula superficial gruesa y fina película)

- MIL-PRF-914

- MIL-R-11 Standard Cancelado

- MIL-R-39017 (Fixed, General Purpose, Established Reliability)

- MIL-PRF-32159

- UL 1412 (resistencias limitadas a temperatura y humedad)

Existen otros estándares MIL-R- de adquisiciones militares de los Estados Unidos.

Estándares de resistencia

El estándar principal para la resistencia, el "ohmio de mercurio" se definió inicialmente en 1884 como una columna de mercurio de 106,3 cm de largo y 1 milímetro cuadrado de sección transversal, a 0 grados Celsius. Las dificultades para medir con precisión las constantes físicas para replicar este estándar dan como resultado variaciones de hasta 30 ppm. A partir de 1900, el ohmio de mercurio fue reemplazado por una placa de manganina mecanizada con precisión. Desde 1990, el estándar de resistencia internacional se ha basado en el efecto Hall cuantizado descubierto por Klaus von Klitzing, por el cual ganó el Premio Nobel de Física en 1985.

Se fabrican resistencias de altísima precisión para calibración y uso en laboratorio. Pueden tener cuatro terminales, usando un par para transportar una corriente de operación y el otro par para medir la caída de voltaje; esto elimina errores causados por caídas de voltaje a través de las resistencias de los conductores, porque no fluye carga a través de los conductores de detección de voltaje. Es importante en resistencias de valor pequeño (100–0,0001 ohmios) donde la resistencia del conductor es significativa o incluso comparable con respecto al valor estándar de resistencia.

Marcado de resistencia

Resistencias axiales' los casos suelen ser de color canela, marrón, azul o verde (aunque ocasionalmente también se encuentran otros colores, como el rojo oscuro o el gris oscuro), y muestran de 3 a 6 franjas de colores que indican resistencia (y por extensión, tolerancia), y pueden incluir bandas para indicar el coeficiente de temperatura y la clase de fiabilidad. En las resistencias de cuatro franjas, las dos primeras franjas representan los dos primeros dígitos de la resistencia en ohmios, la tercera representa un multiplicador y la cuarta la tolerancia (que, si está ausente, denota ±20%). Para resistencias de cinco y seis bandas, la tercera banda es el tercer dígito, la cuarta es el multiplicador y la quinta es la tolerancia; una sexta franja representa el coeficiente de temperatura. La potencia nominal de la resistencia generalmente no está marcada y se deduce de su tamaño.

Las resistencias de montaje en superficie están marcadas numéricamente.

Las resistencias de principios del siglo XX, esencialmente sin aislamiento, se sumergieron en pintura para cubrir todo su cuerpo para la codificación por colores. Este color base representaba el primer dígito. Se aplicó un segundo color de pintura a un extremo del elemento para representar un segundo dígito, y un punto (o banda) de color en el medio proporcionó el tercer dígito. La regla era "cuerpo, punta, punto", proporcionando dos dígitos significativos para el valor y el multiplicador decimal, en esa secuencia. La tolerancia por defecto fue de ±20%. Las resistencias de tolerancia más estrecha tenían pintura plateada (±10%) o dorada (±5%) en el otro extremo.

Valores preferidos

Las primeras resistencias se fabricaban en números redondos más o menos arbitrarios; una serie puede tener 100, 125, 150, 200, 300, etc. Las primeras resistencias bobinadas de potencia, como los tipos de esmalte vítreo marrón, se fabricaban con un sistema de valores preferidos como algunos de los que se mencionan aquí. Los resistores fabricados están sujetos a un cierto porcentaje de tolerancia, y tiene sentido fabricar valores que se correlacionen con la tolerancia, de modo que el valor real de un resistor se superponga ligeramente con sus vecinos. Un espacio más amplio deja huecos; un espacio más estrecho aumenta los costos de fabricación e inventario para proporcionar resistencias que son más o menos intercambiables.

Un esquema lógico es producir resistores en una gama de valores que aumentan en una progresión geométrica, de modo que cada valor es mayor que su predecesor por un multiplicador fijo o porcentaje, elegido para igualar la tolerancia del rango. Por ejemplo, para una tolerancia de ±20% tiene sentido tener cada resistor alrededor de 1,5 veces su predecesor, cubriendo una década en 6 valores. Más precisamente, el factor utilizado es 1.4678 Ω , dando valores de 1.47, 2.15, 3.16, 4.64, 6.81, 10 para la década de 1 a 10 (una década es un rango creciente por un factor de 10; 0.1–1 y 10–100 son otros ejemplos); estos son redondeados en la práctica a 1.5, 2.2, 3.3, 4.7, 6.8, 10; seguido de 15, 22, 33,... y precedidos por... 0.47, 0.68, 1. También hay E12, E24, E48, E96 y E192 serie para componentes de resolución progresivamente más fina, con 12, 24, 48, 96 y 192 valores diferentes en cada década. Los valores reales utilizados están en las listas IEC 60063 de números preferidos.

Se esperaría que una resistencia de 100 ohmios ±20 % tuviera un valor entre 80 y 120 ohmios; sus vecinos E6 son 68 (54–82) y 150 (120–180) ohmios. Se utiliza un espaciado sensato, E6 para componentes de ±20%; E12 para ±10%; E24 para ±5%; E48 para ±2%, E96 para ±1%; E192 para ±0.5% o mejor. Los resistores se fabrican en valores que van desde unos pocos miliohmios hasta alrededor de un gigaohmio en rangos IEC60063 apropiados para su tolerancia. Los fabricantes pueden clasificar las resistencias en clases de tolerancia según la medición. En consecuencia, una selección de resistencias de 100 ohmios con una tolerancia de ±10 % podría no estar alrededor de los 100 ohmios (pero no más del 10 % de descuento) como cabría esperar (una curva de campana), sino estar en dos grupos: ya sea entre 5 y 10 % demasiado alto o entre 5 y 10 % demasiado bajo (pero no más cerca de 100 ohm que eso) porque cualquier resistencia que la fábrica hubiera medido con menos del 5 % de descuento habría sido marcada y vendida como resistencia con solo ± 5% de tolerancia o mejor. Al diseñar un circuito, esto puede convertirse en una consideración. Este proceso de clasificación de piezas en función de la medición posterior a la producción se conoce como "binning" y se puede aplicar a otros componentes además de las resistencias (como los grados de velocidad de las CPU).

Resistencias SMT

Las resistencias montadas en superficie de tamaños más grandes (métricas 1608 y superiores) están impresas con valores numéricos en un código relacionado con el que se usa en las resistencias axiales. Los resistores de tecnología de montaje superficial (SMT) de tolerancia estándar están marcados con un código de tres dígitos, en el que los dos primeros dígitos son los dos primeros dígitos significativos del valor y el tercer dígito es la potencia de diez (el número de ceros). Por ejemplo:

- 334 = 33 × 104 Ω = 330 kΩ

- 222 = 22 × 102 Ω = 2.2 kΩ

- 473 = 47 × 103 Ω = 47 kΩ

- 105 = 10 × 105 Ω = 1 MΩ

Las resistencias inferiores a 100 Ω se escriben: 100, 220, 470. El cero final representa diez elevado a cero, que es 1. Por ejemplo:

- 100 = 10 × 100 Ω = 10 Ω

- 220 = 22 × 100 Ω = 22 Ω

A veces, estos valores se marcan como 10 o 22 para evitar errores.

Las resistencias inferiores a 10 Ω tienen 'R' para indicar la posición del punto decimal (punto base). Por ejemplo:

- 4R7 = 4,7 Ω

- R300 = 0,30 Ω

- 0R22 = 0.22 Ω

- 0R01 = 0,01 Ω

000 y 0000 a veces aparecen como valores en enlaces de cero ohmios de montaje en superficie, ya que estos tienen (aproximadamente) resistencia cero.

Las resistencias de montaje en superficie más recientes son demasiado pequeñas, físicamente, para permitir la aplicación de marcas prácticas.

Marcas de resistencia de precisión

Muchas resistencias de precisión, incluidas las de montaje en superficie y de conductores axiales, están marcadas con un código de cuatro dígitos. Los tres primeros dígitos son las cifras significativas y el cuarto es la potencia de diez. Por ejemplo:

- 1001 = 100 × 101 Ω = 1,00 kΩ

- 4992 = 499 × 102 Ω = 49,9 kΩ

- 1000 = 100 × 100 Ω = 100 Ω

Las resistencias de precisión de conductores axiales suelen utilizar bandas de códigos de colores para representar este código de cuatro dígitos.

Marcado EIA-96

El antiguo sistema de marcado EIA-96 ahora incluido en IEC 60062:2016 es un sistema de marcado más compacto diseñado para resistencias de alta precisión físicamente pequeñas. Utiliza un código de dos dígitos más una letra (un total de tres caracteres alfanuméricos) para indicar valores de resistencia del 1% a tres dígitos significativos. Los dos dígitos (de "01" a "96") son un código que indica una de las 96 "posiciones" en la serie E96 estándar de valores de resistencia del 1%. La letra mayúscula es un código que indica una potencia de multiplicador de diez. Por ejemplo, la marca "01C" representa 10 kOhm; "10C" representa 12,4 kOhm; "96C" representa 97,6 kOhm.

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Designación de tipo industrial

| Escribe no. | Poder Valoración (watts) | MIL-R-11 estilo | MIL-R-39008 estilo |

|---|---|---|---|

| BB | 1.8 | RC05 | RCR05 |

| CB | 1.4 | RC07 | RCR07 |

| EB | 1.2 | RC20 | RCR20 |

| GB | 1 | RC32 | RCR32 |

| HB | 2 | RC42 | RCR42 |

| MM | 3 | - | - |

| HM | 4 | - | - |

| Designación de tipo industrial | Tolerancia | Matrícula |

|---|---|---|

| 5 | ±5% | J |

| 2 | ±20% | M |

| 1 | ±10% | K |

| - | ±2% | G |

| - | ±1% | F |

| - | ±0,5% | D |

| - | ±0,25% | C |

| - | ±0,1% | B |

Pasos para averiguar los valores de resistencia o capacitancia:

- Las dos primeras letras dan la capacidad de disipación de energía.

- Los tres dígitos siguientes dan el valor de resistencia.

- Los dos primeros dígitos son los valores significativos

- El tercer dígito es el multiplicador.

- El dígito final da la tolerancia.

Si se codifica una resistencia:

- EB1041: capacidad de disipación de potencia = 1/2 vatios, valor de resistencia = 10×104±10% = entre 9×104 Ohms 11×104 Ohms.

- CB3932: capacidad de disipación de potencia = 1/4 vatios, valor de resistencia = 39×103±20% = entre 31.2×103 y 46.8×103 Ohms.

Ruido eléctrico y térmico

Al amplificar señales débiles, a menudo es necesario minimizar el ruido electrónico, especialmente en la primera etapa de amplificación. Como elemento disipador, incluso una resistencia ideal produce de forma natural un voltaje, o ruido, que fluctúa aleatoriamente entre sus terminales. Este ruido de Johnson-Nyquist es una fuente de ruido fundamental que depende únicamente de la temperatura y la resistencia del resistor, y se predice mediante el teorema de fluctuación-disipación. El uso de un valor mayor de resistencia produce un ruido de voltaje mayor, mientras que un valor menor de resistencia genera más ruido de corriente, a una temperatura dada.

El ruido térmico de una resistencia práctica también puede ser mayor que la predicción teórica y ese aumento suele depender de la frecuencia. El exceso de ruido de una resistencia práctica se observa solo cuando la corriente fluye a través de ella. Esto se especifica en unidades de μV/V/década: μV de ruido por voltio aplicado a través de la resistencia por década de frecuencia. El valor de μV/V/década se suele dar en dB, por lo que una resistencia con un índice de ruido de 0 dB exhibe 1 μV (rms) de exceso de ruido por cada voltio a través de la resistencia en cada década de frecuencia. El exceso de ruido es, por tanto, un ejemplo de ruido 1/f. Las resistencias de película gruesa y de composición de carbono generan más exceso de ruido que otros tipos a bajas frecuencias. Las resistencias de alambre bobinado y de película delgada se utilizan a menudo por sus mejores características de ruido. Las resistencias de composición de carbono pueden exhibir un índice de ruido de 0 dB, mientras que las resistencias de lámina metálica a granel pueden tener un índice de ruido de −40 dB, lo que generalmente hace que el exceso de ruido de las resistencias de lámina metálica sea insignificante. Las resistencias de montaje en superficie de película delgada suelen tener un ruido más bajo y mejor estabilidad térmica que las resistencias de montaje en superficie de película gruesa. El exceso de ruido también depende del tamaño: en general, el exceso de ruido se reduce a medida que aumenta el tamaño físico de una resistencia (o se usan múltiples resistencias en paralelo), ya que las resistencias que fluctúan independientemente de los componentes más pequeños tienden a promediarse.

Aunque no es un ejemplo de "ruido" per se, una resistencia puede actuar como un termopar, produciendo un pequeño diferencial de voltaje de CC debido al efecto termoeléctrico si sus extremos están a diferentes temperaturas. Este voltaje de CC inducido puede degradar la precisión de los amplificadores de instrumentación en particular. Dichos voltajes aparecen en las uniones de los cables de la resistencia con la placa de circuito y con el cuerpo de la resistencia. Las resistencias de película metálica comunes muestran tal efecto a una magnitud de alrededor de 20 μV/°C. Algunas resistencias de composición de carbono pueden exhibir compensaciones termoeléctricas de hasta 400 μV/°C, mientras que las resistencias construidas especialmente pueden reducir este número a 0,05 μV/°C. En aplicaciones donde el efecto termoeléctrico puede volverse importante, se debe tener cuidado de montar las resistencias horizontalmente para evitar gradientes de temperatura y cuidar el flujo de aire sobre el tablero.

Modos de falla

La tasa de fallas de las resistencias en un circuito diseñado correctamente es baja en comparación con otros componentes electrónicos, como semiconductores y capacitores electrolíticos. El daño a las resistencias ocurre con mayor frecuencia debido al sobrecalentamiento cuando la potencia promedio que se les entrega excede en gran medida su capacidad para disipar el calor (especificada por la potencia nominal de la resistencia). Esto puede deberse a una falla externa al circuito, pero con frecuencia es causado por la falla de otro componente (como un transistor que se cortocircuita) en el circuito conectado a la resistencia. Operar una resistencia demasiado cerca de su potencia nominal puede limitar la vida útil de la resistencia o causar un cambio significativo en su resistencia. Un diseño seguro generalmente usa resistencias sobrevaloradas en aplicaciones de energía para evitar este peligro.

Las resistencias de película delgada de baja potencia pueden dañarse por estrés de alto voltaje a largo plazo, incluso por debajo del voltaje máximo especificado y por debajo de la clasificación de potencia máxima. Este suele ser el caso de las resistencias de arranque que alimentan un circuito integrado de fuente de alimentación conmutada.

Cuando se sobrecalientan, las resistencias de película de carbón pueden disminuir o aumentar su resistencia. Las resistencias de película y composición de carbono pueden fallar (circuito abierto) si funcionan cerca de su disipación máxima. Esto también es posible pero menos probable con resistencias de película metálica y bobinadas.

También puede haber fallas en las resistencias debido a estrés mecánico y factores ambientales adversos, incluida la humedad. Si no está encerrado, las resistencias bobinadas pueden corroerse.

Se sabe que las resistencias de montaje en superficie fallan debido a la entrada de azufre en la composición interna de la resistencia. Este azufre reacciona químicamente con la capa de plata para producir sulfuro de plata no conductor. La impedancia de la resistencia tiende a infinito. Las resistencias resistentes al azufre y anticorrosivas se venden en aplicaciones automotrices, industriales y militares. ASTM B809 es un estándar de la industria que prueba la susceptibilidad de una pieza al azufre.

Se puede encontrar un modo de falla alternativo cuando se usan resistencias de gran valor (cientos de kilohmios y más). Las resistencias no solo se especifican con una disipación de potencia máxima, sino también con una caída de voltaje máxima. Exceder este voltaje hace que la resistencia se degrade lentamente reduciendo la resistencia. La caída de tensión en las resistencias de gran valor se puede superar antes de que la disipación de potencia alcance su valor límite. Dado que el voltaje máximo especificado para las resistencias comúnmente encontradas es de unos pocos cientos de voltios, esto es un problema solo en aplicaciones donde se encuentran estos voltajes.

Las resistencias variables también pueden degradarse de manera diferente, lo que generalmente implica un contacto deficiente entre el limpiador y el cuerpo de la resistencia. Esto puede deberse a la suciedad o la corrosión y, por lo general, se percibe como un "chisporroteo" a medida que fluctúa la resistencia de contacto; esto se nota especialmente a medida que se ajusta el dispositivo. Esto es similar al crujido causado por un mal contacto en los interruptores y, al igual que los interruptores, los potenciómetros se autolimpian hasta cierto punto: pasar el limpiaparabrisas por la resistencia puede mejorar el contacto. Los potenciómetros que rara vez se ajustan, especialmente en ambientes sucios o hostiles, tienen más probabilidades de desarrollar este problema. Cuando la autolimpieza del contacto es insuficiente, generalmente se puede obtener una mejora mediante el uso de un limpiador de contacto (también conocido como "limpiador de sintonizador") en aerosol. El crujido asociado con girar el eje de un potenciómetro sucio en un circuito de audio (como el control de volumen) se acentúa mucho cuando hay presente un voltaje de CC no deseado, lo que a menudo indica la falla de un capacitor de bloqueo de CC en el circuito.

Contenido relacionado

3Com

Ratón de computadora

Computadora multitarea