Resistencia de materiales

El campo de la resistencia de los materiales (también llamado mecánica de los materiales) generalmente se refiere a varios métodos para calcular las tensiones y deformaciones en elementos estructurales, como vigas, columnas y ejes.. Los métodos empleados para predecir la respuesta de una estructura bajo carga y su susceptibilidad a varios modos de falla tienen en cuenta las propiedades de los materiales, como su límite elástico, resistencia máxima, módulo de Young y relación de Poisson.. Además, se consideran las propiedades macroscópicas del elemento mecánico (propiedades geométricas), como su longitud, ancho, espesor, restricciones de contorno y cambios abruptos en la geometría, como agujeros.

La teoría comenzó con la consideración del comportamiento de miembros de estructuras unidimensionales y bidimensionales, cuyos estados de tensión pueden aproximarse como bidimensionales, y luego se generalizó a tres dimensiones para desarrollar una teoría más completa de la elasticidad y la plástica. comportamiento de los materiales. Un importante pionero fundador en mecánica de materiales fue Stephen Timoshenko.

Definición

En la mecánica de materiales, la resistencia de un material es su capacidad para resistir una carga aplicada sin fallar ni deformarse plásticamente. El campo de la resistencia de los materiales se ocupa de las fuerzas y deformaciones que resultan de su actuación sobre un material. Una carga aplicada a un miembro mecánico inducirá fuerzas internas dentro del miembro llamadas tensiones cuando esas fuerzas se expresan en unidades. Las tensiones que actúan sobre el material provocan la deformación del material de varias maneras, incluida la rotura por completo. La deformación del material se llama tensión cuando esas deformaciones también se colocan en una base unitaria.

Las tensiones y deformaciones que se desarrollan dentro de un miembro mecánico deben calcularse para evaluar la capacidad de carga de ese miembro. Esto requiere una descripción completa de la geometría del miembro, sus restricciones, las cargas aplicadas al miembro y las propiedades del material del que está compuesto el miembro. Las cargas aplicadas pueden ser axiales (tracción o compresión) o rotacionales (resistencia al corte). Con una descripción completa de la carga y la geometría del miembro, se puede calcular el estado de tensión y el estado de deformación en cualquier punto dentro del miembro. Una vez que se conoce el estado de tensión y deformación dentro del miembro, se puede calcular la resistencia (capacidad de carga) de ese miembro, sus deformaciones (cualidades de rigidez) y su estabilidad (capacidad para mantener su configuración original).

Las tensiones calculadas pueden luego compararse con alguna medida de la resistencia del miembro, como la fluencia del material o la resistencia última. La deflexión calculada del miembro se puede comparar con los criterios de deflexión que se basan en el uso del miembro. La carga de pandeo calculada del miembro puede compararse con la carga aplicada. La rigidez calculada y la distribución de masa del miembro se pueden usar para calcular la respuesta dinámica del miembro y luego compararlas con el entorno acústico en el que se usará.

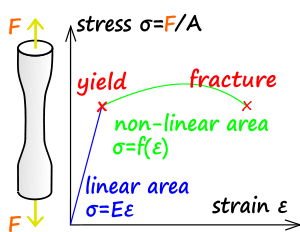

La resistencia del material se refiere al punto en la curva de esfuerzo-deformación de ingeniería (esfuerzo de fluencia) más allá del cual el material experimenta deformaciones que no se revertirán por completo al retirar la carga y, como resultado, el miembro tendrá una deflexión permanente. La resistencia última del material se refiere al valor máximo de tensión alcanzado. La resistencia a la fractura es el valor de tensión en la fractura (el último valor de tensión registrado).

Tipos de cargas

- Cargas transversales – Fuerzas aplicadas perpendicularmente al eje longitudinal de un miembro. La carga transversal hace que el miembro se doble y desvíe de su posición original, con cepas de tracción y compresión internas que acompañan el cambio de curvatura del miembro. La carga transversal también induce fuerzas de esquila que causan la deformación del material y aumentan la deflexión transversal del miembro.

- Carga axial – Las fuerzas aplicadas son colineales con el eje longitudinal del miembro. Las fuerzas hacen que el miembro se estira o acorta.

- Carga torsional – Acción de dosificación causada por un par de parejas de fuerza aplicadas externamente igual y dirigida opuestamente que actúan en planos paralelos o por una sola pareja externa aplicada a un miembro que tiene un extremo fijo contra la rotación.

Términos de estrés

La tensión uniaxial se expresa mediante

- σ σ =FA{displaystyle sigma ={frac {F}{A}}

donde F es la fuerza [N] que actúa sobre un área A [m2]. El área puede ser el área no deformada o el área deformada, dependiendo de si interesa la tensión de ingeniería o la tensión real.

- Estreses compresivos (o compresión) es el estado de estrés causado por una carga aplicada que actúa para reducir la longitud del material (miembro de la compresión) a lo largo del eje de la carga aplicada, es, en otras palabras, un estado de estrés que causa un apretado del material. Un simple caso de compresión es la compresión uniaxial inducida por la acción del opuesto, empujando fuerzas. La fuerza de compresión para los materiales es generalmente más alta que su fuerza de tracción. Sin embargo, las estructuras cargadas de compresión están sujetas a modos de falla adicionales, como el alboroto, que dependen de la geometría del miembro.

- Estreso por tracción es el estado de estrés causado por una carga aplicada que tiende a elongar el material a lo largo del eje de la carga aplicada, en otras palabras, el estrés causado por Tirando el material. La fuerza de las estructuras de igual área transversal cargada en tensión es independiente de la forma de la sección transversal. Los materiales cargados de tensión son susceptibles a concentraciones de estrés como defectos materiales o cambios abruptos en la geometría. Sin embargo, los materiales que exhiben comportamiento dúctil (la mayoría de los metales por ejemplo) pueden tolerar algunos defectos mientras que los materiales frágiles (como la cerámica) pueden fallar muy por debajo de su fuerza material final.

- Estrés es el estado de estrés causado por la energía combinada de un par de fuerzas opuestas actuando en líneas paralelas de acción a través del material, en otras palabras, el estrés causado por las caras del material deslizamiento relativo a uno al otro. Un ejemplo es cortar papel con tijeras o tensiones debido a la carga torsional.

Parámetros de tensión para resistencia

La resistencia del material se puede expresar en varios parámetros de tensión mecánica. El término resistencia del material se utiliza cuando se hace referencia a los parámetros de esfuerzo mecánico. Son magnitudes físicas de dimensión homogénea a presión y fuerza por unidad de superficie. Por lo tanto, la unidad de medida tradicional para la fuerza es MPa en el Sistema Internacional de Unidades y el psi entre las unidades habituales de los Estados Unidos. Los parámetros de resistencia incluyen: límite elástico, resistencia a la tracción, resistencia a la fatiga, resistencia al agrietamiento y otros parámetros.

- Fuerza de rendimiento es el estrés más bajo que produce una deformación permanente en un material. En algunos materiales, como las aleaciones de aluminio, el punto de rendimiento es difícil de identificar, por lo que generalmente se define como el estrés requerido para causar cepa de plástico 0,2%. Esto se llama estrés de prueba de 0,2%.

- Fuerza de compresión es un estado límite de estrés compresivo que conduce al fracaso en un material de la manera de falla dúctil (rendimiento teórico infinito) o fracaso frágil (ruptura como resultado de la propagación de grietas, o deslizarse a lo largo de un plano débil – ver fuerza de llano).

- Fuerza de tracción o máxima fuerza de tracción es un estado límite de tensión tensil que conduce a la falla tensil en la forma de fracaso dúctil (yield como la primera etapa de ese fracaso, algunos endurecimiento en la segunda etapa y rotura después de una posible "neck" formación) o falla de hervidor (quebrada en dos o más piezas en un estado de baja tensión). La fuerza tensil se puede citar como estrés verdadero o estrés de ingeniería, pero el estrés de ingeniería es el más comúnmente utilizado.

- Fuerza de fatiga es una medida más compleja de la fuerza de un material que considera varios episodios de carga en el período de servicio de un objeto, y es generalmente más difícil de evaluar que las medidas de fuerza estática. La fuerza de fatiga se cita aquí como un rango simple (Δ Δ σ σ =σ σ max− − σ σ min{displaystyle Delta sigma =sigma _{mathrm {max}-sigma _{mathrm {min}}}). En el caso de la carga cíclica se puede expresar apropiadamente como una amplitud generalmente a cero estrés medio, junto con el número de ciclos al fracaso bajo esa condición de estrés.

- Fuerza de impacto es la capacidad del material para soportar una carga repentinamente aplicada y se expresa en términos de energía. A menudo medido con la prueba de impacto de Izod o la prueba de impacto de Charpy, ambos de los cuales miden la energía de impacto necesaria para fracturar una muestra. El volumen, el módulo de elasticidad, la distribución de fuerzas y la fuerza de rendimiento afectan la fuerza de impacto de un material. Para que un material o objeto tenga una fuerza de alto impacto, las tensiones deben ser distribuidas uniformemente en todo el objeto. También debe tener un gran volumen con un bajo módulo de elasticidad y una alta resistencia al rendimiento del material.

Parámetros de deformación para resistencia

- Deformación del material es el cambio en la geometría creada cuando se aplica el estrés (como resultado de las fuerzas aplicadas, campos gravitacionales, aceleraciones, expansión térmica, etc.). La deformación se expresa por el campo de desplazamiento del material.

- Strain o reducción de la deformación es un término matemático que expresa la tendencia del cambio de deformación entre el campo material. El estrado es la deformación por longitud de unidad. En el caso de carga uniaxial el desplazamiento de un espécimen (por ejemplo, un elemento bar) conduce a un cálculo de la cepa expresado como el cociente del desplazamiento y la longitud original del espécimen. Para los campos de desplazamiento 3D se expresa como derivados de las funciones de desplazamiento en términos de un tensor de segundo orden (con 6 elementos independientes).

- Deflexión es un término para describir la magnitud a la que se desplaza un elemento estructural cuando está sujeto a una carga aplicada.

Relaciones tensión-deformación

- Elasticidad es la capacidad de un material para volver a su forma anterior después de que el estrés sea liberado. En muchos materiales, la relación entre el estrés aplicado es directamente proporcional a la cepa resultante (hasta cierto límite), y un gráfico que representa esas dos cantidades es una línea recta.

La pendiente de esta línea se conoce como módulo de Young o "módulo de elasticidad". El módulo de elasticidad se puede utilizar para determinar la relación tensión-deformación en la porción lineal elástica de la curva tensión-deformación. La región lineal elástica está por debajo del punto de fluencia, o si un punto de fluencia no se identifica fácilmente en el diagrama de tensión-deformación, se define entre 0 y 0,2 % de deformación, y se define como la región de deformación en la que no se produce la fluencia (deformación permanente).

- Plástico o la deformación plástica es lo opuesto a la deformación elástica y se define como cepa irrecuperable. La deformación plástica se mantiene después de la liberación del estrés aplicado. La mayoría de los materiales en la categoría lineal-elástica son generalmente capaces de deformación plástica. Los materiales frágiles, como la cerámica, no experimentan ninguna deformación plástica y se fracturarán bajo cepa relativamente baja, mientras que los materiales dútiles como metalicos, plomo o polímeros se deformarán plásticamente mucho más antes de la iniciación de la fractura.

Considere la diferencia entre una zanahoria y un chicle masticado. La zanahoria se estirará muy poco antes de romperse. El chicle masticado, por otro lado, se deformará plásticamente enormemente antes de finalmente romperse.

Términos de diseño

La resistencia máxima es un atributo relacionado con un material, en lugar de solo una muestra específica hecha del material, y como tal se cita como la fuerza por unidad de área de sección transversal (N/m2). La resistencia máxima es la tensión máxima que un material puede soportar antes de romperse o debilitarse. Por ejemplo, la resistencia máxima a la tracción (UTS) del acero AISI 1018 es de 440 MPa. En unidades imperiales, la unidad de tensión se da como lbf/in² o libras-fuerza por pulgada cuadrada. Esta unidad a menudo se abrevia como psi. Mil psi se abrevia ksi.

Un factor de seguridad es un criterio de diseño que un componente o estructura diseñado debe lograr. FS=UTS/R{displaystyle FS=UTS/R}, donde FS: el factor de seguridad, R: El estrés aplicado y UTS: el estrés final (psi o N/m2)

El margen de seguridad también se utiliza a veces como criterio de diseño. Se define MS = Carga de Falla/(Factor de Seguridad × Carga Pronosticada) − 1.

Por ejemplo, para lograr un factor de seguridad de 4, el estrés permitido en un componente de acero AISI 1018 se puede calcular para ser R=UTS/FS{displaystyle R=UTS/FS} = 440/4 = 110 MPa, o R{displaystyle R. = 110×106 N/m2. Tales tensiones permitidas también se conocen como "estrezas de diseño" o "estrezas de trabajo".

Los esfuerzos de diseño que se han determinado a partir de los valores últimos o del punto de fluencia de los materiales brindan resultados seguros y confiables solo para el caso de carga estática. Muchas partes de la máquina fallan cuando se someten a cargas no constantes y que varían continuamente, aunque las tensiones desarrolladas estén por debajo del límite elástico. Tales fallas se denominan fallas por fatiga. La falla es por una fractura que parece ser frágil con poca o ninguna evidencia visible de fluencia. Sin embargo, cuando el estrés se mantiene por debajo del "esfuerzo de fatiga" o "esfuerzo límite de resistencia", la pieza resistirá indefinidamente. Una tensión puramente inversa o cíclica es aquella que alterna entre tensiones máximas positivas y negativas iguales durante cada ciclo de operación. En un estrés puramente cíclico, el estrés promedio es cero. Cuando una pieza se somete a una tensión cíclica, también conocida como rango de tensión (Sr), se ha observado que la falla de la pieza se produce después de una serie de inversiones de tensión (N), incluso si la magnitud del rango de tensión está por debajo del límite elástico del material. En general, cuanto mayor sea la tensión de rango, menor será el número de inversiones necesarias para la falla.

Teorías de falla

Hay cuatro teorías de fallas: teoría del esfuerzo cortante máximo, teoría del esfuerzo normal máximo, teoría de la energía de deformación máxima y teoría de la energía de distorsión máxima. De estas cuatro teorías de falla, la teoría del esfuerzo normal máximo solo es aplicable para materiales frágiles, y las tres teorías restantes son aplicables para materiales dúctiles. De los últimos tres, la teoría de la energía de distorsión proporciona los resultados más precisos en la mayoría de las condiciones de tensión. La teoría de la energía de deformación necesita el valor de la relación de Poisson del material de la pieza, que a menudo no está fácilmente disponible. La teoría del esfuerzo cortante máximo es conservadora. Para tensiones normales unidireccionales simples, todas las teorías son equivalentes, lo que significa que todas las teorías darán el mismo resultado.

- Maximum Shear Stress Teoría – Esta teoría postula que el fracaso ocurrirá si la magnitud de la tensión máxima en la parte supera la fuerza jerárquica del material determinado a partir de pruebas uniaxiales.

- Teoría de estrés normal – Esta teoría postula que el fracaso ocurrirá si el máximo estrés normal en la parte supera el máximo estrés tensil del material determinado a partir de pruebas uniaxiales. Esta teoría trata sólo con materiales frágiles. El máximo estrés tensivo debe ser inferior o igual al máximo estrés tensil dividido por factor de seguridad. La magnitud del estrés máximo compresivo debe ser inferior al estrés máximo compresivo dividido por factor de seguridad.

- Teoría de energía de Strain – Esta teoría postula que el fracaso ocurrirá cuando la energía de la tensión por volumen de unidad debido a las tensiones aplicadas en una parte iguala la energía de la tensión por volumen de unidad en el punto de rendimiento en pruebas uniaxiales.

- Teoría de energía de distorsión máxima – Esta teoría también se conoce como teoría de la energía o teoría de von Mises-Hencky. Esta teoría postula que el fracaso ocurrirá cuando la energía de distorsión por volumen de unidad debido a las tensiones aplicadas en una parte equivale a la energía de distorsión por volumen de unidad en el punto de rendimiento en pruebas uniaxiales. La energía elástica total debida a la tensión se puede dividir en dos partes: una parte causa cambio en volumen, y la otra causa cambio en forma. La energía de la distorsión es la cantidad de energía que se necesita para cambiar la forma.

- La mecánica de fractura fue establecida por Alan Arnold Griffith y George Rankine Irwin. Esta importante teoría también se conoce como conversión numérica de la dureza del material en el caso de la existencia de crack.

La resistencia de un material depende de su microestructura. Los procesos de ingeniería a los que se somete un material pueden alterar esta microestructura. La variedad de mecanismos de fortalecimiento que alteran la resistencia de un material incluye el endurecimiento por trabajo, el endurecimiento por solución sólida, el endurecimiento por precipitación y el endurecimiento por límite de grano, y pueden explicarse cuantitativa y cualitativamente. Los mecanismos de fortalecimiento van acompañados de la advertencia de que algunas otras propiedades mecánicas del material pueden degenerar en un intento de fortalecer el material. Por ejemplo, en el fortalecimiento de los límites de grano, aunque el límite elástico se maximiza al disminuir el tamaño de grano, en última instancia, los tamaños de grano muy pequeños hacen que el material se vuelva quebradizo. En general, el límite elástico de un material es un indicador adecuado de la resistencia mecánica del material. Considerado junto con el hecho de que el límite elástico es el parámetro que predice la deformación plástica en el material, se pueden tomar decisiones informadas sobre cómo aumentar la resistencia de un material según sus propiedades microestructurales y el efecto final deseado. La resistencia se expresa en términos de los valores límite del esfuerzo de compresión, el esfuerzo de tracción y el esfuerzo cortante que provocarían la falla. Los efectos de la carga dinámica son probablemente la consideración práctica más importante de la resistencia de los materiales, especialmente el problema de la fatiga. La carga repetida a menudo inicia grietas frágiles, que crecen hasta que se produce la falla. Las grietas siempre comienzan con concentraciones de tensión, especialmente cambios en la sección transversal del producto, cerca de agujeros y esquinas a niveles de tensión nominales mucho más bajos que los indicados para la resistencia del material.

Contenido relacionado

Ver Sr. mago

Nicolás Ager

Trisomía del cromosoma 15q