Protección catódica

La protección catódica (CP;) es una técnica utilizada para controlar la corrosión de una superficie metálica convirtiéndola en el cátodo de una celda electroquímica. Un método simple de protección conecta el metal a proteger con un "metal de sacrificio" que se corroe más fácilmente. actuar como ánodo. El metal sacrificado luego se corroe en lugar del metal protegido. Para estructuras como tuberías largas, donde la protección catódica galvánica pasiva no es adecuada, se utiliza una fuente de alimentación eléctrica de CC externa para proporcionar suficiente corriente.

Los sistemas de protección catódica protegen una amplia gama de estructuras metálicas en diversos entornos. Las aplicaciones comunes son: tuberías de agua o combustible de acero y tanques de almacenamiento de acero, como calentadores de agua domésticos; pilotes de muelle de acero; cascos de barcos y embarcaciones; plataformas petroleras en alta mar y revestimientos de pozos de petróleo en tierra; cimentaciones de parques eólicos marinos y barras de refuerzo metálicas en edificios y estructuras de hormigón. Otra aplicación común es en acero galvanizado, en el que una capa de sacrificio de zinc en las piezas de acero las protege de la oxidación.

La protección catódica puede, en algunos casos, prevenir el agrietamiento por corrosión bajo tensión.

Historia

La protección catódica fue descrita por primera vez por Sir Humphry Davy en una serie de documentos presentados a la Royal Society de Londres en 1824. La primera aplicación fue para el HMS Samarang en 1824. Los ánodos de sacrificio están hechos de hierro unidos a la cubierta de cobre del casco. por debajo de la línea de flotación redujo drásticamente la tasa de corrosión del cobre. Sin embargo, un efecto secundario de la protección catódica fue el aumento del crecimiento marino. Por lo general, el cobre, cuando se corroe, libera iones de cobre que tienen un efecto antiincrustante. Dado que el crecimiento marino excesivo afectó el rendimiento del barco, la Royal Navy decidió que era mejor permitir que el cobre se corroyera y tener el beneficio de un crecimiento marino reducido, por lo que no se utilizó más la protección catódica.

Davy fue asistido en sus experimentos por su alumno Michael Faraday, quien continuó su investigación después de la muerte de Davy. En 1834, Faraday descubrió la conexión cuantitativa entre la pérdida de peso por corrosión y la corriente eléctrica y sentó las bases para la futura aplicación de la protección catódica.

Thomas Edison experimentó con protección catódica de corriente impresa en barcos en 1890, pero no tuvo éxito debido a la falta de una fuente de corriente adecuada y materiales anódicos. Pasarían 100 años después del experimento de Davy antes de que la protección catódica se usara ampliamente en los oleoductos de los Estados Unidos; la protección catódica se aplicó a los gasoductos de acero a partir de 1928 y más ampliamente en la década de 1930.

Tipos

Galvánica

(feminine)En la aplicación de protección catódica pasiva, un ánodo galvánico, una pieza de un electroquímico más "activo" metal (potencial de electrodo más negativo), se une a la superficie metálica vulnerable donde se expone a un electrolito. Los ánodos galvánicos se seleccionan porque tienen una función más "activa" voltaje que el metal de la estructura objetivo (típicamente acero).

El hormigón tiene un pH de alrededor de 13. En este entorno, el refuerzo de acero tiene una capa protectora pasiva y se mantiene estable en gran medida. Los sistemas galvánicos son de "potencial constante" sistemas que tienen como objetivo restaurar el entorno protector natural del hormigón proporcionando una alta corriente inicial para restaurar la pasividad. Luego vuelve a una corriente de sacrificio más baja mientras que los iones de cloruro negativos dañinos migran lejos del acero y hacia el ánodo positivo. Los ánodos permanecen reactivos a lo largo de su vida útil (10-20 años típicamente) aumentando la corriente cuando la resistividad disminuye debido a riesgos de corrosión como lluvia, aumentos de temperatura o inundaciones. La naturaleza reactiva de estos ánodos los convierte en una opción eficiente.

A diferencia de los sistemas de protección catódica de corriente impresa (ICCP), la polarización constante del acero no es el objetivo, sino la restauración del medio ambiente. La polarización de la estructura objetivo es causada por el flujo de electrones del ánodo al cátodo, por lo que los dos metales deben tener un buen contacto eléctricamente conductor. La fuerza impulsora de la corriente de protección catódica es la diferencia de potencial de electrodo entre el ánodo y el cátodo. Durante la fase inicial de alta corriente, el potencial de la superficie de acero se polariza (empuja) más negativamente protegiendo el acero, cuya generación de iones de hidróxido en la superficie de acero y la migración iónica restauran el entorno del hormigón.

Con el tiempo, el ánodo galvánico continúa corroyéndose, consumiendo el material del ánodo hasta que eventualmente debe ser reemplazado.

Los ánodos galvánicos o de sacrificio se fabrican en varias formas y tamaños utilizando aleaciones de zinc, magnesio y aluminio. ASTM International publica normas sobre la composición y fabricación de ánodos galvánicos.

Para que funcione la protección catódica galvánica, el ánodo debe poseer un potencial de electrodo más bajo (es decir, más negativo) que el del cátodo (la estructura objetivo que se va a proteger). La siguiente tabla muestra una serie galvánica simplificada que se utiliza para seleccionar el metal del ánodo. El ánodo debe elegirse de un material que esté más abajo en la lista que el material a proteger.

| Metal | Potencial con respecto a un Cu:CuSO4 electrodo de referencia en ambiente neutra de pH (voltios) |

|---|---|

| Carbon, Graphite, Coke | +0.3 |

| Platino | 0 a 0.1 |

| Escala de molinos en acero | −0.2 |

| Alta hierro fundido de silicona | −0.2 |

| Cobre, bronce, bronce | −0.2 |

| Acero ligero en hormigón | −0.2 |

| Lead | −0,5 |

| hierro fundido (no grafitizado) | −0,5 |

| Acero de la leche (ruido) | −0.2 a 0,5 |

| Acero ligero (limpio) | −0,5 a 0,8 |

| aluminio comercialmente puro | −0.8 |

| Aleación de aluminio (5% de zinc) | −1.05 |

| Zinc | −1.1 |

| Aleación de magnesio (6% Al, 3% Zn, 0,15% Mn) | −1.6 |

| Magnesio pura comercial | −1.75 |

Protección catódica por corriente impresa (ICCP)

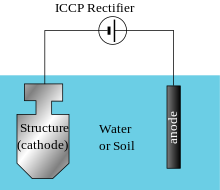

En algunos casos se utilizan sistemas de protección catódica por corriente impresa (ICCP). Estos consisten en ánodos conectados a una fuente de alimentación de CC, a menudo un transformador-rectificador conectado a la alimentación de CA. En ausencia de un suministro de CA, se pueden utilizar fuentes de energía alternativas, como paneles solares, energía eólica o generadores termoeléctricos a gas.

Los ánodos para sistemas ICCP están disponibles en una variedad de formas y tamaños. Los ánodos comunes son formas de varilla sólida y tubular o cintas continuas de diversos materiales. Estos incluyen alto contenido de silicio, hierro fundido, grafito, óxido de metal mixto (MMO), alambre recubierto de platino y niobio y otros materiales.

Para las tuberías, los ánodos se colocan en lechos de tierra, ya sea distribuidos o en un orificio vertical profundo, según varios factores de diseño y condiciones del campo, incluidos los requisitos de distribución actuales.

Las unidades transformadoras-rectificadoras de protección catódica a menudo se fabrican a la medida y están equipadas con una variedad de características, que incluyen monitoreo y control remotos, interruptores de corriente integrales y varios tipos de gabinetes eléctricos. El terminal negativo de salida DC se conecta a la estructura a proteger por el sistema de protección catódica. El cable positivo de CC de salida del rectificador está conectado a los ánodos. El cable de alimentación de CA está conectado a los terminales de entrada del rectificador.

La salida del sistema ICCP debe optimizarse para proporcionar suficiente corriente para brindar protección a la estructura objetivo. Algunas unidades transformadoras-rectificadoras de protección catódica están diseñadas con derivaciones en los devanados del transformador y terminales de puente para seleccionar la salida de voltaje del sistema ICCP. Las unidades transformadoras-rectificadoras de protección catódica para tanques de agua y utilizadas en otras aplicaciones están fabricadas con circuitos de estado sólido para ajustar automáticamente el voltaje de operación para mantener la salida de corriente óptima o el potencial de estructura a electrolito. Con frecuencia, se instalan medidores analógicos o digitales para mostrar los voltajes operativos (CC y, a veces, CA) y la salida de corriente. Para las estructuras costeras y otras estructuras objetivo grandes y complejas, los sistemas ICCP a menudo se diseñan con múltiples zonas independientes de ánodos con circuitos transformadores-rectificadores de protección catódica separados.

Sistemas híbridos

Los sistemas híbridos se han utilizado durante más de una década e incorporan la coordinación, el control y el alto flujo de corriente de restauración de los sistemas ICCP con los ánodos galvánicos reactivos, de menor costo y más fáciles de mantener.

El sistema se compone de ánodos galvánicos cableados en conjuntos separados normalmente por 400 milímetros (16 pulgadas), que luego reciben energía inicialmente durante un período breve para restaurar el hormigón y potenciar la migración iónica. Luego se quita la fuente de alimentación y los ánodos simplemente se unen al acero como un sistema galvánico. Se pueden administrar más fases potenciadas si es necesario. Al igual que los sistemas galvánicos, el monitoreo de la tasa de corrosión de las pruebas de polarización y el mapeo de potencial de media celda se pueden usar para medir la corrosión. La polarización no es el objetivo para la vida del sistema.

Aplicaciones

Tanque de agua caliente / Calentador de agua

Esta tecnología también se utiliza para proteger los calentadores de agua. De hecho, los electrones enviados por el ánodo de corriente impuesto (compuesto de titanio y cubierto con MMO) evitan que el interior del tanque se oxide.

Para ser reconocidos como efectivos, estos ánodos deben cumplir con ciertos estándares: Un sistema de protección catódica se considera eficiente cuando su potencial alcanza o excede los límites establecidos por los criterios de protección catódica. Los criterios de protección catódica utilizados provienen de la norma NACE SP0388-2007 (anteriormente RP0388-2001) de la NACE National Association of Corrosion Engineers.

Tuberías

Las tuberías de productos peligrosos se protegen habitualmente con un revestimiento complementado con protección catódica. Un sistema de protección catódica de corriente impresa (ICCP) para una tubería consta de una fuente de alimentación de CC, a menudo un transformador rectificador alimentado por CA y un ánodo, o conjunto de ánodos enterrados en el suelo (el lecho de tierra del ánodo).

La fuente de alimentación de CC suele tener una salida de CC de hasta 50 amperios y 50 voltios, pero esto depende de varios factores, como el tamaño de la tubería y la calidad del revestimiento. El terminal positivo de salida de CC se conectaría a través de cables a la matriz de ánodos, mientras que otro cable conectaría el terminal negativo del rectificador a la tubería, preferiblemente a través de cajas de conexiones para permitir que se tomen medidas.

Los ánodos se pueden instalar en un lecho de tierra que consta de un orificio vertical relleno con coque conductor (un material que mejora el rendimiento y la vida útil de los ánodos) o se pueden colocar en una zanja preparada, rodeada de coque conductor y relleno. La elección del tipo y tamaño de lecho de tierra depende de la aplicación, la ubicación y la resistividad del suelo.

Luego, la corriente de protección catódica de CC se ajusta al nivel óptimo después de realizar varias pruebas, incluidas mediciones de potenciales de tubería a suelo o de electrodos.

A veces es económicamente más viable proteger una tubería usando ánodos galvánicos (de sacrificio). Este suele ser el caso en tuberías de menor diámetro y longitud limitada. Los ánodos galvánicos se basan en los potenciales de la serie galvánica de los metales para impulsar la corriente de protección catódica desde el ánodo hasta la estructura protegida.

Las tuberías de agua de varios materiales también cuentan con protección catódica cuando los propietarios determinan que el costo es razonable para la extensión esperada de la vida útil de la tubería atribuida a la aplicación de protección catódica.

Barcos y barcos

La protección catódica en los barcos a menudo se implementa mediante ánodos galvánicos adheridos al casco e ICCP para barcos más grandes. Dado que los barcos se sacan regularmente del agua para realizar inspecciones y mantenimiento, es una tarea sencilla reemplazar los ánodos galvánicos.

Los ánodos galvánicos generalmente tienen una forma que reduce la resistencia al agua y se colocan al ras del casco para intentar minimizar la resistencia.

Las embarcaciones más pequeñas, con cascos no metálicos, como los yates, están equipadas con ánodos galvánicos para proteger áreas como los motores fuera de borda. Como toda protección catódica galvánica, esta aplicación se basa en una conexión eléctrica sólida entre el ánodo y el elemento a proteger.

Para ICCP en barcos, los ánodos generalmente se construyen con un material relativamente inerte como el titanio platinado. Se proporciona una fuente de alimentación de CC dentro del barco y los ánodos se montan en el exterior del casco. Los cables del ánodo se introducen en el barco a través de un accesorio de sello de compresión y se enrutan a la fuente de alimentación de CC. El cable negativo de la fuente de alimentación simplemente se conecta al casco para completar el circuito. Los ánodos ICCP para barcos se montan al ras, lo que minimiza los efectos de arrastre en el barco, y se ubican a un mínimo de 5 pies por debajo de la línea de carga ligera en un área para evitar daños mecánicos. La densidad de corriente necesaria para la protección es una función de la velocidad y se tiene en cuenta al seleccionar la capacidad de corriente y la ubicación de la ubicación del ánodo en el casco.

Algunos barcos pueden requerir un tratamiento especializado, por ejemplo, los cascos de aluminio con accesorios de acero crearán una celda electroquímica donde el casco de aluminio puede actuar como un ánodo galvánico y se mejora la corrosión. En casos como este, se pueden usar ánodos galvánicos de aluminio o zinc para compensar la diferencia de potencial entre el casco de aluminio y el accesorio de acero. Si los accesorios de acero son grandes, es posible que se requieran varios ánodos galvánicos o incluso un pequeño sistema ICCP.

Marina

La protección catódica marina cubre muchas áreas, muelles, puertos, estructuras en alta mar. La variedad de diferentes tipos de estructuras conduce a una variedad de sistemas para brindar protección. Se prefieren los ánodos galvánicos, pero a menudo también se puede usar ICCP. Debido a la amplia variedad de geometría, composición y arquitectura de las estructuras, a menudo se requieren firmas especializadas para diseñar sistemas de protección catódica específicos de la estructura. A veces, las estructuras marinas requieren una modificación retroactiva para ser protegidas de manera efectiva.

Acero en hormigón

La aplicación al refuerzo de hormigón es ligeramente diferente, ya que los ánodos y los electrodos de referencia suelen estar incrustados en el hormigón en el momento de la construcción cuando se vierte el hormigón. La técnica habitual para edificios, puentes y estructuras similares de hormigón es utilizar ICCP, pero también hay sistemas disponibles que utilizan el principio de protección catódica galvánica, aunque al menos en el Reino Unido, el uso de ánodos galvánicos para estructuras de hormigón armado expuestas a la atmósfera se considera experimental.

Para ICCP, el principio es el mismo que para cualquier otro sistema ICCP. Sin embargo, en una estructura de hormigón expuesta a la atmósfera típica, como un puente, habrá muchos más ánodos distribuidos a través de la estructura en comparación con una matriz de ánodos como se usa en una tubería. Esto hace que el sistema sea más complicado y, por lo general, se usa una fuente de alimentación de CC controlada automáticamente, posiblemente con una opción para monitoreo y operación remota. Para estructuras enterradas o sumergidas, el tratamiento es similar al de cualquier otra estructura enterrada o sumergida.

Los sistemas galvánicos ofrecen la ventaja de ser más fáciles de actualizar y no necesitan ningún sistema de control como lo hace ICCP.

Para las tuberías construidas con tubería cilíndrica de hormigón pretensado (PCCP), las técnicas utilizadas para la protección catódica son generalmente las mismas que para las tuberías de acero, excepto que el potencial aplicado debe limitarse para evitar daños al alambre de pretensado.

El cable de acero en una tubería de PCCP está sometido a tanta tensión que cualquier corrosión del cable puede provocar fallas. Un problema adicional es que cualquier exceso de iones de hidrógeno como resultado de un potencial excesivamente negativo puede causar la fragilización por hidrógeno del alambre, lo que también da como resultado una falla. La falla de demasiados cables resultará en una falla catastrófica del PCCP. Por lo tanto, implementar ICCP requiere un control muy cuidadoso para garantizar una protección satisfactoria. Una opción más sencilla es utilizar ánodos galvánicos, que son autolimitantes y no necesitan control.

Protección catódica interna

Los buques, tuberías y tanques (incluidos los tanques de lastre) que se utilizan para almacenar o transportar líquidos también pueden protegerse contra la corrosión en sus superficies internas mediante el uso de protección catódica. Se pueden utilizar sistemas ICCP y galvánicos. Una aplicación común de la protección catódica interna son los tanques de almacenamiento de agua y los intercambiadores de calor de carcasa y tubos de centrales eléctricas.

Acero galvanizado

La galvanización generalmente se refiere a la galvanización por inmersión en caliente, que es una forma de recubrir el acero con una capa de zinc o estaño metálico. A menudo se añade plomo o antimonio al baño de zinc fundido y también se han estudiado otros metales. Los recubrimientos galvanizados son bastante duraderos en la mayoría de los entornos porque combinan las propiedades de barrera de un recubrimiento con algunos de los beneficios de la protección catódica. Si el revestimiento de zinc está rayado o dañado localmente y el acero queda expuesto, las áreas circundantes del revestimiento de zinc forman una celda galvánica con el acero expuesto y lo protegen de la corrosión. Esta es una forma de protección catódica localizada: el zinc actúa como un ánodo de sacrificio.

La galvanización, si bien utiliza el principio electroquímico de protección catódica, no es en realidad protección catódica sino de sacrificio. En el caso del galvanizado, sólo se protegen las zonas muy próximas al zinc. Por lo tanto, un área más grande de acero desnudo solo estaría protegida alrededor de los bordes.

Automóviles

Varias empresas comercializan dispositivos electrónicos que afirman mitigar la corrosión en automóviles y camiones. Los profesionales del control de la corrosión descubren que no funcionan. No hay pruebas y validaciones científicas revisadas por pares que respalden el uso de los dispositivos. En 1996, la FTC ordenó a David McCready, una persona que vendía dispositivos que afirmaban proteger los automóviles contra la corrosión, que pagara una restitución y prohibió los nombres "Rust Buster" y "Rust Evader".

En virtud de la sección 74.01(1) (b) de la Ley de Competencia de Canadá, no se pueden realizar afirmaciones sobre el rendimiento de un producto o su eficacia a menos que se pueda probar que se basan en una información adecuada y apropiada. pruebas La Oficina de Competencia de Canadá procedió a investigar varias empresas que vendían dispositivos electrónicos contra la corrosión en Canadá. Algunos se vieron obligados a retirar su producto del mercado porque no podían respaldar científicamente sus afirmaciones. Sin embargo, al menos dos empresas bajo investigación pudieron convencer a la Oficina de Competencia de que sus afirmaciones de proteger los vehículos contra la corrosión se basaron en pruebas adecuadas y adecuadas según la sección 74.01 (1) (b) de la Ley de Competencia .

En respuesta a la investigación de la Oficina de competencia sobre su distribución del módulo de protección catódica de corriente impresa en el mercado canadiense, Auto Saver Systems, Inc. sometió su módulo a pruebas de laboratorio en un laboratorio con certificación ISO. La metodología de prueba consistió en la Práctica estándar para el funcionamiento de aparatos de niebla salina (Niebla) de ASTM B117 que un experto en corrosión, contratado por la Oficina de competencia, adaptó para replicar el entorno operativo de un automóvil. La prueba difería de la norma ASTM B117 en la medida en que los paneles de acero galvanizado para automóviles no estaban completamente expuestos a la niebla salina. En cambio, solo el acero desnudo expuesto por un rasguño de 12 pulgadas en un extremo del panel se expuso al rocío de sal mientras que el resto del panel se mantuvo completamente seco.

Los resultados de la prueba, según lo informado y validado por la Oficina de competencia, demostraron que el módulo Auto Saver que se estaba probando pudo causar un cambio, en la dirección negativa, en el potencial de corrosión electroquímica del hierro en los paneles de acero, demostrando la consecución de la protección catódica y la consecuente ralentización del proceso de oxidación del hierro (formación de herrumbre). Una inspección visual de los paneles de prueba galvanizados y no galvanizados mostró una reducción significativa en la aparición de óxido en comparación con los paneles de control (no conectados al módulo de protección), en consonancia con el cambio catódico observado en las mediciones de potencial electroquímico obtenidas en los paneles. durante las pruebas.

Una segunda empresa, Canadian Auto Preservation Inc., también pudo satisfacer a la Oficina de competencia demostrando que la prueba de su Tecnología de control de corrosión inducida electromagnéticamente (EICCT) fue adecuada y correcta. La prueba de ese módulo, que se basó en una metodología muy similar a la utilizada por Auto Saver, también produjo un cambio, en la dirección negativa, en el potencial de corrosión electroquímica de los paneles de acero automotor de hierro galvanizado, consistente con el logro de la protección catódica.. En 2017 se publicó un artículo de revisión por pares que aludía a la eficacia de la tecnología Final Coat para inhibir la corrosión en automóviles.

Los resultados logrados por estos dos dispositivos electrónicos inhibidores de la corrosión apuntan a la necesidad de más investigación y pruebas para comprender mejor cómo estos dispositivos pueden generar un cambio en el potencial de los paneles metálicos, es decir, un efecto catódico, en ausencia de un camino electrolítico continuo requerido para cerrar el circuito eléctrico entre los polos positivo y negativo, de acuerdo con los principios aceptados de protección catódica.

Pruebas

El potencial del electrodo se mide con electrodos de referencia. Los electrodos de cobre-sulfato de cobre se utilizan para estructuras en contacto con suelo o agua dulce. Los electrodos de plata/cloruro de plata/agua de mar o los electrodos de zinc puro se utilizan para aplicaciones de agua de mar. Los métodos se describen en EN 13509:2003 y NACE TM0497 junto con las fuentes de error en el voltaje que aparece en la pantalla del medidor. La interpretación de las mediciones de potencial de electrodo para determinar el potencial en la interfaz entre el ánodo de la celda de corrosión y el electrolito requiere capacitación y no se puede esperar que coincida con la precisión de las mediciones realizadas en el trabajo de laboratorio.

Problemas

Producción de hidrógeno

Un efecto secundario de la protección catódica aplicada incorrectamente es la producción de hidrógeno atómico, lo que provoca su absorción en el metal protegido y la posterior fragilización por hidrógeno de soldaduras y materiales con alta dureza. En condiciones normales, el hidrógeno atómico se combinará en la superficie del metal para crear gas de hidrógeno, que no puede penetrar el metal. Los átomos de hidrógeno, sin embargo, son lo suficientemente pequeños para atravesar la estructura de acero cristalino y, en algunos casos, pueden provocar la fragilización por hidrógeno.

Desunión catódica

Este es un proceso de desprendimiento de las capas protectoras de la estructura protegida (cátodo) debido a la formación de iones de hidrógeno sobre la superficie del material protegido (cátodo). El desprendimiento puede verse exacerbado por un aumento de los iones alcalinos y un aumento de la polarización catódica. El grado de desprendimiento también depende del tipo de recubrimiento, ya que algunos recubrimientos se ven más afectados que otros. Los sistemas de protección catódica deben operarse de manera que la estructura no se polarice excesivamente, ya que esto también promueve el desprendimiento debido a potenciales demasiado negativos. La desunión catódica ocurre rápidamente en tuberías que contienen fluidos calientes porque el flujo de calor acelera el proceso.

Blindaje catódico

La eficacia de los sistemas de protección catódica (CP) en tuberías de acero puede verse afectada por el uso de revestimientos dieléctricos con respaldo de película sólida, como cintas de polietileno, manguitos de tubería retráctiles y revestimientos de película sólida simples o múltiples aplicados en fábrica. Este fenómeno ocurre debido a la alta resistividad eléctrica de estos soportes de película. La corriente eléctrica de protección del sistema de protección catódica está bloqueada o protegida para que no alcance el metal subyacente por el respaldo de película altamente resistivo. El blindaje catódico se definió por primera vez en la década de 1980 como un problema, y desde entonces se han publicado periódicamente artículos técnicos sobre el tema.

Un informe de 1999 sobre un derrame de 20 600 bbl (3280 m3) de una línea de petróleo crudo de Saskatchewan contiene una excelente definición del problema del blindaje catódico:

- "La triple situación de desbono del recubrimiento (corrosión), la naturaleza dieléctrica del recubrimiento y el entorno electroquímico único establecido bajo el revestimiento exterior, que actúa como escudo a la corriente eléctrica CP, se conoce como protección CP. La combinación de tentación y desbono permite un ambiente corrosivo alrededor de la parte exterior de la tubería para entrar en el vacío entre el revestimiento exterior y la superficie de la tubería. Con el desarrollo de este fenómeno de protección CP, la corriente impresionada del sistema CP no puede acceder al metal expuesto bajo el revestimiento exterior para proteger la superficie de la tubería de las consecuencias de un entorno corrosivo agresivo. El fenómeno de protección de PC induce cambios en el potencial gradiente del sistema CP a través del revestimiento exterior, que se pronuncian más adelante en áreas de corriente CP insuficiente o sub-estándar que emanan del sistema CP del oleoducto. Esto produce un área en el oleoducto de insuficiente defensa CP contra la pérdida de metal agravada por un entorno corrosivo exterior."

El blindaje catódico se menciona en varios de los estándares que se enumeran a continuación. El nuevo reglamento del USDOT, Título 49 CFR 192.112, en la sección de Requisitos de diseño adicionales para tuberías de acero que utilizan una presión operativa máxima admisible alternativa requiere que "La tubería debe estar protegida contra la corrosión externa por un revestimiento de protección" (ver sección de recubrimientos en estándar). Además, la norma NACE SP0169:2007 define el blindaje en la sección 2, advierte contra el uso de materiales que crean blindaje eléctrico en la sección 4.2.3, advierte contra el uso de revestimientos externos que crean blindaje eléctrico en la sección 5.1.2.3 e instruye a los lectores a tomar 'medidas apropiadas' cuando se detectan los efectos del blindaje eléctrico de la corriente de protección catódica en una tubería en operación en la sección 10.9.

Estándares

- 49 CFR 192.451 - Requisitos para el Control de la Corrosión - Transporte de gas natural y de otro tipo por tubería: normas mínimas de seguridad federales

- 49 CFR 195.551 - Requisitos para el Control de Corrosión - Transporte de líquidos peligrosos por tuberías: Normas mínimas de seguridad federales

- AS 2832 - Australian Standards for Cathodic Protection

- ASME B31Q 0001-0191

- ASTM G 8, G 42 - Evaluando la resistencia al desbono catódico

- DNV-RP-B401 - Diseño de Protección Cathodic - Det Norske Veritas

- EN 12068:1999 - Protección catódica. Recubrimientos orgánicos externos para la protección de la corrosión de tuberías de acero enterrados o inmersos utilizados conjuntamente con protección catódica. Grifos y materiales encogibles

- EN 12473:2000 - Principios generales de protección catódica en agua de mar

- EN 12474:2001 - Protección catódica para tuberías submarinos

- EN 12495:2000 - Protección catódica para estructuras offshore de acero fijo

- EN 12499:2003 - Protección catódica interna de estructuras metálicas

- EN 12696:2012 - Protección catódica de acero en hormigón

- EN 12954:2001 - Protección catódica de estructuras metálicas enterradas o inmersas. Principios generales y aplicación de oleoductos

- EN 13173:2001 - Protección catódica para estructuras flotantes offshore de acero

- EN 13174:2001 - Protección catódica para "Instalaciones de Harbour".

- EN 13509:2003 - Técnicas de medición de protección catódica

- EN 13636:2004 - Protección catódica de tanques metálicos enterrados y tuberías relacionadas

- EN 14505:2005 - Protección catódica de estructuras complejas

- EN 15112:2006 - Protección catódica externa de casquillo

- EN 15280-2013 - Evaluación de la probabilidad de corrosión de tuberías enterradas

- EN 50162:2004 - Protección contra la corrosión por corriente perdida de sistemas de corriente directa

- BS 7361-1:1991 - Protección catódica

- NACE SP0169:2013 - Control de la Corrosión Externa en Sistemas de tuberías metálicas subterráneos o sumergidos

- NACE TM 0497 - Técnicas de medición relacionadas con criterios de protección catódica en sistemas de tuberías metálicas subterráneos o sumergidos

Publicaciones y lecturas adicionales

- A.W. Peabody, Peabody's Control of Pipeline Corrosion, 2nd Ed., 2001, NACE International. ISBN 1-57590-092-0

- Davy, H., Phil. Trans. Roy. Soc., 114.151,242 y 328 (1824)

- Ashworth V., Corrosion Vol. 2, 3rd Ed., 1994, ISBN 0-7506-1077-8

- Baeckmann, Schwenck & Prinz, Handbook of Cathodic Corrosion Protection, 3rd Edition 1997. ISBN 0-88415-056-9

- Schererer, L. F., Oil and Gas Journal, (1939)

- ASTM B843 - 07 Especificación estándar para Anodos de aleación de magnesio para protección catódica

- ASTM B418 - 09 Especificación estándar para ánodos de zinc galvánicos fundidos y envueltos

- Roberge, Pierre R, Handbook of Corrosion Engineering 1999 ISBN 0-07-076516-2

- NACE International Paper 09043 Coatings Usados en Conjunción con Protección Cathodic - Escudo vs Coatings no blindados

- NACE International TM0497-2002, Técnicas de Medición relacionadas con criterios para la protección catódica en sistemas de tuberías metálicas subterráneos o sumergidos

- Transport Safety Board of Canada, Report Number P99H0021, 1999 [2]

- Covino, Bernard S, et al., Performance of Zinc Anodes for Cathodic Protection of Reinforced Concrete Bridges, Oregon Dept of Transport & Federal Highway Administration, marzo 2002

- UK Highways Agency BA 83/02; Design Manual for Roads and Bridges, Vol.3, Sect.3, Parte 3, Cathodic Protection For Use In Reinforced Concrete Highway Structures. [3] Archivado 2015-09-24 en la máquina Wayback (Retrieved 2011-01-04)

- Daily, Steven F, Usando Protección Cathodic para Controlar la Corrosión de Estructuras Concretas Reforzadas en Medios Marinos (publicadas en Port Technology International)

- Gummow, RA, Corrosion Control of Municipal Infrastructure Usando Cathodic Protection. NACE Conference Oct 1999, NACE Materials Performance Feb 2000

- EN 12473:2000 - Principios generales de protección catódica en agua de mar

- EN 12499:2003 - Protección catódica interna de estructuras metálicas

- NACE RP0100-2000 Cathodic Protection of Prestressed Concrete Cylinder Pipelines

- BS 7361-1:1991 - Protección catódica

- SAE International Paper No. 912270 Robert Baboian, State of the Art in Automobile Cathodic Protection, Proceedings of the 5th Automotive Corrosion and Prevention Conference, P-250, Warrendale, PA, USA, August 1991

- US Army Corps of Engineers, Engineering manual 1110-2-2704, 12 July 2004