Politetrafluoroetileno

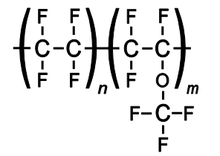

El politetrafluoroetileno (PTFE) es un fluoropolímero sintético de tetrafluoroetileno que tiene numerosas aplicaciones. Es uno de los PFAS más conocidos y ampliamente aplicados. El nombre comercial comúnmente conocido de la composición a base de PTFE es Teflon de Chemours, una empresa derivada de DuPont, que descubrió originalmente el compuesto en 1938.

El politetrafluoroetileno es un sólido de fluorocarbono, ya que es un polímero de alto peso molecular que consiste completamente en carbono y flúor. El PTFE es hidrofóbico: ni el agua ni las sustancias que contienen agua mojan el PTFE, ya que los fluorocarbonos exhiben solo pequeñas fuerzas de dispersión de London debido a la baja polarizabilidad eléctrica del flúor. El PTFE tiene uno de los coeficientes de fricción más bajos de cualquier sólido.

El politetrafluoroetileno se utiliza como revestimiento antiadherente para sartenes y otros utensilios de cocina. No es reactivo, en parte debido a la fuerza de los enlaces carbono-flúor, por lo que a menudo se usa en contenedores y tuberías para productos químicos reactivos y corrosivos. Cuando se usa como lubricante, el PTFE reduce la fricción, el desgaste y el consumo de energía de la maquinaria. Se utiliza como material de injerto en cirugía y como revestimiento de catéteres.

Historia

El politetrafluoroetileno fue descubierto accidentalmente en 1938 por Roy J. Plunkett mientras trabajaba en Nueva Jersey para DuPont. Cuando Plunkett intentaba fabricar un nuevo refrigerante de clorofluorocarbono, el gas tetrafluoroetileno en su botella a presión dejó de fluir antes de que el peso de la botella cayera al punto que indicaba que estaba "vacío". Dado que Plunkett estaba midiendo la cantidad de gas utilizada al pesar la botella, sintió curiosidad por saber de dónde provenía el peso y finalmente recurrió a cortar la botella. Encontró el interior de la botella cubierto con un material blanco ceroso que era extrañamente resbaladizo. Los análisis mostraron que se trataba de perfluoroetileno polimerizado, habiendo actuado el hierro del interior del recipiente como catalizador a alta presión. Kinetic Chemicals patentó el nuevo plástico fluorado (análogo al ya conocido polietileno) en 1941 y registró la marca Teflón en 1945.

En 1948, DuPont, que fundó Kinetic Chemicals en asociación con General Motors, producía más de dos millones de libras (900 toneladas) de politetrafluoroetileno de la marca Teflon al año en Parkersburg, Virginia Occidental. Uno de los primeros usos fue en el Proyecto Manhattan como material para recubrir válvulas y sellos en las tuberías que contienen hexafluoruro de uranio altamente reactivo en la gran planta de enriquecimiento de uranio K-25 en Oak Ridge, Tennessee.

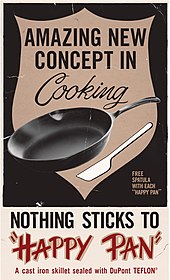

En 1954, Colette Grégoire, la esposa del ingeniero francés Marc Grégoire, lo instó a probar el material que había estado usando en los aparejos de pesca en sus sartenes. Posteriormente, creó las primeras sartenes antiadherentes recubiertas de PTFE bajo la marca Tefal (combinando "Tef" de "Teflon" y "al" de aluminio). En los Estados Unidos, Marion A. Trozzolo, que había estado usando la sustancia en utensilios científicos, comercializó la primera sartén recubierta de PTFE fabricada en los EE. UU., "The Happy Pan", en 1961. Los utensilios de cocina antiadherentes han desde que se convirtió en un producto doméstico común, ahora ofrecido por cientos de fabricantes en todo el mundo.

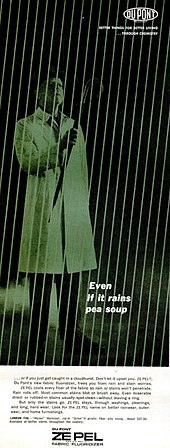

La marca Zepel se usó para promover su resistencia a las manchas y al agua cuando se aplicaba a las telas.

En la década de 1990, se descubrió que el PTFE podía reticularse por radiación por encima de su punto de fusión en un entorno libre de oxígeno. El procesamiento por haz de electrones es un ejemplo de procesamiento por radiación. El politetrafluoroetileno reticulado ha mejorado las propiedades mecánicas a alta temperatura y la estabilidad a la radiación. Esto fue significativo porque, durante muchos años, la irradiación en condiciones ambientales se ha utilizado para descomponer el politetrafluoroetileno para su reciclaje. Esta escisión de cadena inducida por radiación permite que se vuelva a triturar y reutilizar más fácilmente.

Se ha informado sobre el tratamiento de descarga de corona de la superficie para aumentar la energía y mejorar la adhesión.

Producción

El PTFE se produce por polimerización de radicales libres de tetrafluoroetileno. La ecuación neta es

- n F2C=CF2 → −F2C−CF2)n−

Debido a que el tetrafluoroetileno puede descomponerse explosivamente en tetrafluorometano (CF4) y carbono, se requiere un aparato especial para la polimerización a fin de evitar puntos calientes que podrían iniciar esta peligrosa reacción secundaria. El proceso generalmente se inicia con persulfato, que se homoliza para generar radicales sulfato:

- [O3SOOS−O3]2 - 2 ⇌ 2 SO• –

4

El polímero resultante se termina con grupos de éster de sulfato, que se pueden hidrolizar para dar grupos terminales OH.

El PTFE granular se produce mediante polimerización en suspensión, donde el PTFE se suspende en un medio acuoso principalmente mediante agitación y, a veces, con el uso de un tensioactivo como el ácido perfluorooctanosulfónico (PFOS) o FRD-903 (GenX). El PTFE también se sintetiza a través de la polimerización en emulsión, donde un tensioactivo es el medio principal para mantener el PTFE en un medio acuoso.

Propiedades

PTFE es un polímero termoplástico, que es un sólido blanco a temperatura ambiente, con una densidad de aproximadamente 2200 kg/m3 y un punto de fusión de 600 K (327 °C; 620 °F). Mantiene alta resistencia, tenacidad y autolubricación a bajas temperaturas de hasta 5 K (−268,15 °C; −450,67 °F) y buena flexibilidad a temperaturas superiores a 194 K (−79 °C; −110 °F). El PTFE obtiene sus propiedades del efecto agregado de los enlaces carbono-flúor, al igual que todos los fluorocarbonos. Los únicos productos químicos conocidos que afectan estos enlaces carbono-flúor son los metales altamente reactivos como los metales alcalinos y, a temperaturas más altas, también metales como el aluminio y el magnesio, y agentes fluorantes como el difluoruro de xenón y el fluoruro de cobalto (III). A temperaturas superiores a 650–700 °C (1200–1290 °F), el PTFE se despolimeriza.

| Propiedad | Valor |

|---|---|

| Temperatura de vidrio | 114.85 °C (238.73 °F; 388.00 K) |

| Ampliación térmica | 112–125×10−6K−1 |

| Difusividad térmica | 0.124 mm2/s |

| El módulo de Young | 0,5 GPa |

| Fuerza de rendimiento | 23 MPa |

| Coeficiente de fricción | 0,05–0,10 |

| Constante dieléctrico | ε = 2.1, tan(δ) ■ 5×10−2 |

| constante dieléctrica (60 Hz) | ε = 2.1, tan(δ) 2×10−2 |

| Fuerza eléctrica (1 MHz) | 60 MV/m |

| Susceptibilidad magnética (SI, 22 °C) | −10.28×10−6 |

El coeficiente de fricción de los plásticos generalmente se mide contra el acero pulido. El coeficiente de fricción del PTFE es de 0,05 a 0,10, que es el tercero más bajo de cualquier material sólido conocido (el boruro de aluminio y magnesio (BAM) es el primero, con un coeficiente de fricción de 0,02; el carbono tipo diamante es el segundo). más bajo en 0.05). La resistencia del PTFE a las fuerzas de van der Waals significa que es la única superficie conocida a la que no se puede adherir un gecko. De hecho, el PTFE se puede usar para evitar que los insectos trepen por las superficies pintadas con el material. El PTFE es tan resbaladizo que los insectos no pueden agarrarlo y tienden a caerse. Por ejemplo, el PTFE se usa para evitar que las hormigas salgan de la formicaria.

Debido a sus propiedades químicas y térmicas superiores, el PTFE se usa a menudo como material de juntas en industrias que requieren resistencia a productos químicos agresivos, como los productos farmacéuticos o el procesamiento químico. Sin embargo, hasta la década de 1990, no se sabía que el PTFE se reticulara como un elastómero, debido a su inercia química. Por lo tanto, no tiene "memoria" y está sujeto a la fluencia. Debido a la propensión a la fluencia, el rendimiento a largo plazo de dichos sellos es peor que el de los elastómeros que presentan niveles de fluencia nulos o casi nulos. En aplicaciones críticas, las arandelas Belleville se utilizan a menudo para aplicar una fuerza continua a las juntas de PTFE, lo que garantiza una pérdida mínima de rendimiento durante la vida útil de la junta.

PTFE es un polímero transparente ultravioleta (UV). Sin embargo, cuando se expone a un rayo láser excimer, se degrada severamente debido al efecto fototérmico heterogéneo.

Procesamiento

El procesamiento de PTFE puede ser difícil y costoso porque la alta temperatura de fusión, 327 °C (621 °F), está por encima de la temperatura de descomposición inicial, 200 °C (392 °F). Incluso cuando está fundido, el PTFE no fluye debido a su viscosidad de fusión extremadamente alta. La viscosidad y el punto de fusión se pueden reducir mediante la inclusión de una pequeña cantidad de comonómeros como perfluoro (éter de propilvinilo) y hexafluoropropileno (HFP). Estos hacen que la cadena de PTFE, que de otro modo sería perfectamente lineal, se ramifique, reduciendo su cristalinidad.

Algunas piezas de PTFE se fabrican mediante moldeo en frío, una forma de moldeo por compresión. Aquí, el PTFE en polvo fino se introduce en un molde a alta presión (10–100 MPa). Después de un período de asentamiento, que dura de minutos a días, el molde se calienta de 360 a 380 °C (680 a 716 °F), lo que permite que las partículas finas se fusionen (sintericen) en una sola masa.

Aplicaciones y usos

Aislamiento de cables, electrónica

La principal aplicación de PTFE, que consume alrededor del 50 % de la producción, es para el aislamiento de cableado en aplicaciones informáticas y aeroespaciales (por ejemplo, cables de conexión, cables coaxiales). Esta aplicación aprovecha el hecho de que el PTFE tiene excelentes propiedades dieléctricas, específicamente baja dispersión de velocidad de grupo, especialmente a altas frecuencias de radio, lo que lo hace adecuado para su uso como un excelente aislante en conjuntos de conectores y cables, y en placas de circuito impreso utilizadas en frecuencias de microondas. Combinado con su alta temperatura de fusión, esto lo convierte en el material de elección como un sustituto de alto rendimiento para el polietileno más débil, de mayor dispersión y de menor punto de fusión que se usa comúnmente en aplicaciones de bajo costo.

Sellos de rodamientos

En aplicaciones industriales, debido a su baja fricción, el PTFE se utiliza para cojinetes lisos, engranajes, placas deslizantes, sellos, juntas, casquillos y más aplicaciones con acción deslizante de piezas, donde supera al acetal y al nailon.

Electrets

Su resistividad aparente extremadamente alta lo convierte en un material ideal para fabricar electretos de larga duración, los análogos electrostáticos de los imanes permanentes.

Compuestos

La película de PTFE también se usa ampliamente en la producción de compuestos de fibra de carbono y compuestos de fibra de vidrio, especialmente en la industria aeroespacial. La película de PTFE se utiliza como barrera entre la pieza de carbono o fibra de vidrio que se está construyendo, y los materiales de ventilación y de ensacado que se utilizan para encapsular la unión durante la reducción de volumen (eliminación por vacío del aire entre las capas de capas de material colocadas) y cuando se cura el compuesto. normalmente en autoclave. El PTFE, utilizado aquí como película, evita que los materiales que no son de producción se adhieran a la pieza que se está construyendo, que es pegajosa debido a que las capas de carbono-grafito o fibra de vidrio están preimpregnadas con resina de bismaleimida. Los materiales que no son de producción, como el teflón, Airweave Breather y la bolsa en sí, se considerarían F.O.D. (residuos de objetos extraños/daños) si se deja en el depósito.

Gore-Tex es una marca de PTFE expandido (ePTFE), un material que incorpora una membrana de fluoropolímero con microporos. El techo del Hubert H. Humphrey Metrodome en Minneapolis, EE. UU., fue una de las mayores aplicaciones de recubrimientos de PTFE. Se utilizaron 20 acres (81 000 m2) del material en la creación de la cúpula blanca de fibra de vidrio recubierta de PTFE de doble capa.

Revestimientos químicamente inertes

Debido a su extrema no reactividad y clasificación de alta temperatura, el PTFE se usa a menudo como revestimiento en conjuntos de mangueras, juntas de expansión y tuberías industriales, particularmente en aplicaciones que usan ácidos, álcalis u otros productos químicos. Sus cualidades sin fricción permiten un flujo mejorado de líquidos altamente viscosos y para usos en aplicaciones como mangueras de freno.

Instrumentos musicales

El PTFE se encuentra a menudo en los productos de lubricación de instrumentos musicales; más comúnmente, aceite de válvula.

Lubricantes

El PTFE se usa en algunos aerosoles lubricantes, incluso en forma micronizada y polarizada. Se destaca por su coeficiente de fricción extremadamente bajo, su hidrofobia (que sirve para inhibir la oxidación) y por la película seca que forma después de la aplicación, lo que le permite resistir la acumulación de partículas que de otro modo podrían formar una pasta abrasiva. Las marcas incluyen GT85.

Utensilios de cocina

El PTFE es mejor conocido por su uso en el revestimiento de sartenes antiadherentes y otros utensilios de cocina, ya que es hidrofóbico y posee una resistencia al calor bastante alta.

Las suelas de algunas planchas de ropa están recubiertas con PTFE.

Otros

Otras aplicaciones de nicho incluyen:

- A menudo se encuentra en las fijaciones de esquí como un AFD no mecánico (dispositivo antifricción)

- Se puede estirar para contener pequeños poros de diferentes tamaños y luego se coloca entre capas de tela para hacer un tejido impermeable y transpirable en prendas exteriores.

- Se utiliza ampliamente como protector de tela para repeler las manchas en la ropa escolar formal, como los blazers uniformes.

- Con frecuencia se utiliza como lubricante para evitar que escapen insectos cautivos y otros artrópodos.

- Se utiliza como recubrimiento para aplicaciones médicas y sanitarias formuladas para proporcionar resistencia y resistencia al calor a dispositivos quirúrgicos y otros equipos médicos.

- Se utiliza como parche de interfaz de película para deportes y aplicaciones médicas, con un respaldo adhesivo sensible a la presión, que se instala en áreas estratégicas de alta fricción de calzado, plantillas, ortosis de pies tobillos y otros dispositivos médicos para prevenir y aliviar ampollas inducidas por fricción, callos y úlcera de pies.

- Las membranas PTFE ampliadas se han utilizado en ensayos para ayudar a la cirugía trabeculectomía a tratar glaucoma.

- PTFE en polvo se utiliza en composiciones pirotécnicas como óxido con metales en polvo como aluminio y magnesio. Al encenderse, estas mezclas forman hollín carbónico y el fluoruro metálico correspondiente, y liberan grandes cantidades de calor. Se utilizan en bengalas de decoy infrarrojos y como encendidores para propulsantes de cohetes de combustible sólido. El aluminio y PTFE también se utilizan en algunas composiciones de combustible termobárico.

- Powdered PTFE se utiliza en una suspensión con una mezcla azeotrópica de éteres de siloxano para crear un lubricante para su uso en rompecabezas retorcidos.

- En la radiometría óptica, las hojas de PTFE se utilizan como cabezales de medición en espectroradiometros y radiometros de banda ancha (por ejemplo, medidores de iluminancia y radiometros UV) debido a la capacidad de PTFE para difundir una luz de transmisión casi perfectamente. Además, las propiedades ópticas de PTFE permanecen constantes sobre una amplia gama de longitudes de onda, desde UV hasta cerca de infrarrojos. En esta región, la proporción de su transmisión regular a la transmisión difusa es insignificante, por lo que la luz transmitida a través de un difusor (sábana TPTFE) irradia como la ley cosina de Lambert. Así, PTFE permite una respuesta angular cosinusoidal para un detector que mide la potencia de la radiación óptica en una superficie, por ejemplo en mediciones de radiación solar.

- Las balas cubiertas con teflón se recubren con PTFE para reducir el desgaste en el enjuague de las armas de fuego que causarían proyectiles no refrigerados. PTFE en sí no da a un proyectil una propiedad armadura-piercing.

- Su alta resistencia a la corrosión hace que PTFE sea útil en ambientes de laboratorio, donde se utiliza para contenedores de forro, como un recubrimiento para agitadores magnéticos, y como tubo para sustancias químicas altamente corrosivas como el ácido hidrofluorico, que disolverán los contenedores de vidrio. Se utiliza en contenedores para almacenar ácido fluoroantimónico, un superácido.

- Los tubos PTFE se utilizan en intercambiadores de calor gas-gas en la limpieza de gas de incineradores de residuos. La capacidad de energía unitaria es típicamente varias megavatios.

- PTFE es ampliamente utilizado como una cinta de sello de hilo en aplicaciones de plomería, en gran parte reemplazando la droga de rosca de pasta.

- Los filtros de membrana PTFE están entre los filtros de aire industrial más eficientes. Los filtros recubiertos de PTFE se utilizan a menudo en sistemas de recolección de polvo para recoger partículas de flujos de aire en aplicaciones que implican altas temperaturas y cargas de partículas como centrales eléctricas de carbón, producción de cemento y fundiciones de acero.

- Los injertos PTFE se pueden utilizar para evitar las arterias estenóticas en la enfermedad vascular periférica si no se dispone de un injerto de vena adecuado.

- Muchos lubricantes de bicicletas y grasas contienen PTFE y se utilizan en cadenas y otras partes móviles sujetas a fuerzas friccionales (como rodamientos de puntos).

- PTFE se utiliza para algunos tipos de hilo dental.

- PTFE también se puede utilizar al colocar rellenos dentales, para aislar los contactos del diente adyacente para que los materiales restaurativos no se adhieran al diente adyacente.

- Las hojas PTFE se utilizan en la producción de aceite de hachís butano debido a sus propiedades no-adherentes y resistencia a disolventes no polares.

- PTFE, asociado con un laminado ligeramente texturado, hace el sistema de rodamiento plano de un telescopio Dobsonian.

- PTFE es ampliamente utilizado como un revestimiento antiadherente para el equipo de procesamiento de alimentos; tolvas de masa, cuencos de mezcla, sistemas de transporte, rodillos y chutes. PTFE también se puede reforzar donde está presente la abrasión, por ejemplo, para el procesamiento de equipos de masa semilla o granada.

- PTFE ha sido experimentada para el encofrado sin electrones.

- El tubo PTFE se utiliza para tubos Bowden en impresoras 3D porque su baja fricción permite que el motor escalón extrusor empuje el filamento a través de él más fácilmente.

- PTFE se utiliza comúnmente en los pies de ratón de postmercado para los ratones de juego para reducir la fricción del ratón contra la almohadilla del ratón, lo que resulta en un deslizamiento más suave.

- Los foils PTFE se utilizan comúnmente con laserprinters en todas partes, en su unidad de fusibles, envueltos alrededor del elemento de calentador y también en el rodillo de presión opuesto para prevenir cualquier tipo de adherencia a él (ni el papel impreso ni el desperdicio de toner)

- PTFE también se utiliza para fabricar joyería corporal, ya que es mucho más seguro usar en comparación con materiales como el acrílico, que liberan tóxicos en el cuerpo a 26.6°C, a diferencia de PTFE a 650–700° C.

- PTFE se utiliza para fabricar herramientas de librería para plegar, anotar y separar hojas de papel. Estas se denominan típicamente carpetas óseas de Teflon.

Seguridad

Si bien el PTFE es estable y no tóxico a temperaturas más bajas, comienza a deteriorarse a temperaturas de aproximadamente 260 °C (500 °F), se descompone por encima de los 350 °C (662 °F) y la pirólisis se produce a temperaturas superiores a los 400 ° C (752 °F). Los principales productos de descomposición son los gases fluorocarbonados y un sublimado, incluidos los radicales tetrafluoroetileno (TFE) y difluorocarbeno (RCF2).

Un estudio en animales realizado en 1955 concluyó que es poco probable que estos productos se generen en cantidades significativas para la salud a temperaturas inferiores a 250 °C (482 °F). Por encima de esas temperaturas, los subproductos de la degradación pueden ser letales para las aves y pueden causar síntomas parecidos a los de la gripe en los humanos (fiebre por humos de polímeros), aunque en los humanos esos síntomas desaparecen en uno o dos días después de haber sido trasladados al aire libre.

La mayoría de los casos de fiebre por vapores de polímeros en humanos se producen por fumar tabaco contaminado con PTFE, aunque se han producido casos en personas que han soldado cerca de componentes de PTFE o han calentado utensilios de cocina recubiertos de PTFE a 390 °C (734 °F) durante al menos 4 horas. Es poco probable que los utensilios de cocina recubiertos de teflón alcancen temperaturas peligrosas con el uso normal, ya que la carne generalmente se fríe entre 204 y 232 °C (399 y 450 °F) y la mayoría de los aceites de cocina (excepto los aceites refinados de cártamo y aguacate) comienzan a humear antes de una cocción. se alcanza una temperatura de 260 °C (500 °F). Un estudio de 1973 realizado por el Laboratorio Haskell de DuPont encontró que una exposición de 4 horas a los vapores emitidos por los utensilios de cocina de teflón calentados a 280 °C (536 °F) era letal para los periquitos, aunque esa era una temperatura más alta que los 260 ° C (500 °F) requerida para que los vapores de la mantequilla pirolizada sean letales para las aves.

El ácido perfluorooctanoico (PFOA), una sustancia química que anteriormente se usaba en la fabricación de productos de PTFE, como utensilios de cocina con revestimiento antiadherente, puede ser cancerígeno para las personas expuestas a él (consulte Ecotoxicidad). Se han encontrado niveles preocupantes de PFOA en la sangre de personas que trabajan o viven cerca de fábricas donde se usa el químico, y en personas expuestas regularmente a productos que contienen PFOA, como algunas ceras para esquí y revestimientos de telas resistentes a las manchas, pero no No se encontró que los utensilios de cocina en barra fueran fuentes importantes de exposición, ya que el PFOA se quema durante el proceso de fabricación y no está presente en el producto terminado. Los utensilios de cocina con recubrimiento antiadherente no se fabrican con PFOA desde 2013 y ya no se fabrica PFOA en los Estados Unidos.

Ecotoxicidad

Trifluoroacetato

El trifluoroacetato de sodio y el compuesto similar clorodifluoroacetato pueden generarse cuando el PTFE se somete a termólisis, además de producir ácidos carboxílicos polifluoro- y/o policlorofluoro- (C3-C14) de cadena más larga que pueden ser igualmente persistentes. Estos productos pueden acumularse en humedales evaporativos y se han encontrado en las raíces y semillas de especies de plantas de humedales, pero no se ha observado que tengan un impacto adverso en la salud de las plantas o el éxito de la germinación.

PFOA

El ácido perfluorooctanoico (PFOA o C8) se ha utilizado como tensioactivo en la polimerización en emulsión de PTFE, aunque varios fabricantes han dejado de utilizarlo por completo.

El PFOA persiste indefinidamente en el medio ambiente. Se ha detectado PFOA en la sangre de muchas personas de la población general de los EE. UU. en el rango bajo y de subpartes por mil millones, y los niveles son más altos en los empleados de plantas químicas y las subpoblaciones circundantes. Se ha estimado que el PFOA y el ácido perfluorooctanosulfónico (PFOS) se encuentran en el torrente sanguíneo de cada estadounidense en el rango de partes por billón, aunque esas concentraciones han disminuido en un 70 % para el PFOA y en un 84 % para el PFOS entre 1999 y 2014, lo que coincide con el final de la producción y eliminación de PFOA y PFOS en EE.UU. La población en general ha estado expuesta al PFOA a través del vertido masivo de desechos C8 en el océano y cerca del valle del río Ohio. Se ha detectado PFOA en desechos industriales, alfombras resistentes a las manchas, líquidos para limpiar alfombras, polvo doméstico, bolsas de palomitas de maíz para microondas, agua, alimentos y utensilios de cocina de PTFE.

Como resultado de una demanda colectiva y un acuerdo comunitario con DuPont, tres epidemiólogos realizaron estudios en la población que rodeaba una planta química que estuvo expuesta a niveles de PFOA superiores a los de la población general. Los estudios concluyeron que había una asociación entre la exposición al PFOA y seis resultados de salud: cáncer de riñón, cáncer testicular, colitis ulcerosa, enfermedad de la tiroides, hipercolesterolemia (colesterol alto) e hipertensión inducida por el embarazo.

En general, los utensilios de cocina de PTFE se consideran una vía de exposición menor al PFOA.

GeneraciónX

Como resultado de las demandas relacionadas con la demanda colectiva de PFOA, DuPont comenzó a utilizar GenX, un compuesto fluorado similar, como reemplazo del ácido perfluorooctanoico en la fabricación de fluoropolímeros, como el PTFE de la marca Teflon. Sin embargo, en pruebas de laboratorio con ratas, se ha demostrado que GenX causa muchos de los mismos problemas de salud que el PFOA.

Los productos químicos son fabricados por Chemours, una empresa derivada de DuPont, en Fayetteville, Carolina del Norte. Si bien el PFOA se eliminó gradualmente en 2014, ya se descubrió que Chemours estaba vertiendo GenX en el río Cape Fear en 2017, y el Departamento de Calidad Ambiental de Carolina del Norte (NCDEQ) ordenó a Chemours que detuviera las descargas de todos los compuestos fluorados el 5 de septiembre de 2017.

Polímeros similares

El nombre comercial Teflon también se utiliza para otros polímeros con composiciones similares:

- Perfluoroalkoxy alkane (PFA)

- Etileno fluorado (FEP)

Estos conservan las útiles propiedades del PTFE de baja fricción y no reactividad, pero también son más fáciles de moldear. Por ejemplo, el FEP es más blando que el PTFE y se funde a 533 K (260 °C; 500 °F); también es muy transparente y resistente a la luz solar.

Contenido relacionado

Tetromino

VAX

Penetrador de energía cinética