Polietileno

El polietileno (abreviado PE; nombre IUPAC polietileno o poli(metileno)) es el plástico más comúnmente producido. Es un polímero, utilizado principalmente para envases (bolsas de plástico, películas de plástico, geomembranas y contenedores, incluidas botellas, etc.). A partir de 2017, se producen anualmente más de 100 millones de toneladas de resinas de polietileno, lo que representa el 34 % del mercado total de plásticos.

Se conocen muchos tipos de polietileno, y la mayoría tiene la fórmula química (C 2 H 4) n. El PE suele ser una mezcla de polímeros similares de etileno, con varios valores de n. Puede ser de baja o alta densidad: el polietileno de baja densidad se extruye a alta presión (1000–5000 atm) y alta temperatura (520 kelvin), mientras que el polietileno de alta densidad se extruye a baja presión (6–7 atm) y baja temperatura (333–343 K). El polietileno suele ser termoplástico, pero puede modificarse para convertirse en termoestable, por ejemplo, en polietileno reticulado.

Historia

El polietileno fue sintetizado por primera vez por el químico alemán Hans von Pechmann, quien lo preparó por accidente en 1898 mientras investigaba el diazometano. Cuando sus colegas Eugen Bamberger y Friedrich Tschirner caracterizaron la sustancia cerosa blanca que él había creado, reconocieron que contenía largas cadenas de −CH 2 − y la denominaron polimetileno.

La primera síntesis de polietileno industrialmente práctica (el diazometano es una sustancia notoriamente inestable que generalmente se evita en la aplicación industrial) fue nuevamente descubierta accidentalmente en 1933 por Eric Fawcett y Reginald Gibson en la planta de Imperial Chemical Industries (ICI) en Northwich, Inglaterra.Al aplicar una presión extremadamente alta (varios cientos de atmósferas) a una mezcla de etileno y benzaldehído, nuevamente produjeron un material ceroso blanco. Debido a que la reacción había sido iniciada por trazas de oxígeno en su aparato, el experimento fue difícil de reproducir al principio. No fue sino hasta 1935 que otro químico de ICI, Michael Perrin, desarrolló este accidente en una síntesis de alta presión reproducible para polietileno que se convirtió en la base para la producción industrial de polietileno de baja densidad (LDPE) a partir de 1939. Debido a que se descubrió que el polietileno tiene propiedades de baja pérdida en ondas de radio de muy alta frecuencia, la distribución comercial en Gran Bretaña se suspendió al estallar la Segunda Guerra Mundial, se impuso el secreto y el nuevo proceso se utilizó para producir aislamiento para cables coaxiales UHF y SHF de equipos de radar.

El avance histórico en la producción comercial de polietileno comenzó con el desarrollo de catalizadores que promovían la polimerización a temperaturas y presiones moderadas. El primero de ellos fue un catalizador basado en trióxido de cromo descubierto en 1951 por Robert Banks y J. Paul Hogan en Phillips Petroleum.En 1953, el químico alemán Karl Ziegler desarrolló un sistema catalítico basado en haluros de titanio y compuestos de organoaluminio que funcionaba en condiciones aún más suaves que el catalizador de Phillips. Sin embargo, el catalizador Phillips es menos costoso y más fácil de trabajar, y ambos métodos se utilizan mucho en la industria. A fines de la década de 1950, los catalizadores de tipo Phillips y Ziegler se usaban para la producción de polietileno de alta densidad (HDPE). En la década de 1970, el sistema Ziegler se mejoró con la incorporación de cloruro de magnesio. Los sistemas catalíticos basados en catalizadores solubles, los metalocenos, fueron informados en 1976 por Walter Kaminsky y Hansjörg Sinn. Las familias de catalizadores basados en Ziegler y metaloceno han demostrado ser muy flexibles en la copolimerización de etileno con otras olefinas y se han convertido en la base de la amplia gama de resinas de polietileno disponibles en la actualidad, incluido el polietileno de muy baja densidad y el polietileno lineal de baja densidad. Estas resinas, en forma de fibras UHMWPE, comenzaron (a partir de 2005) a reemplazar a las aramidas en muchas aplicaciones de alta resistencia.

Propiedades

Las propiedades del polietileno se pueden dividir en propiedades mecánicas, químicas, eléctricas, ópticas y térmicas.

Mecánico

El polietileno es de baja resistencia, dureza y rigidez, pero tiene una alta ductilidad y resistencia al impacto, así como baja fricción. Muestra una fuerte fluencia bajo una fuerza persistente, que puede reducirse mediante la adición de fibras cortas. Se siente ceroso cuando se toca.

Térmico

La aplicabilidad comercial del polietileno está limitada por su bajo punto de fusión en comparación con otros termoplásticos. Para los grados comerciales comunes de polietileno de densidad media y alta, el punto de fusión suele estar en el rango de 120 a 130 °C (248 a 266 °F). El punto de fusión para el polietileno de baja densidad comercial promedio es típicamente de 105 a 115 °C (221 a 239 °F). Estas temperaturas varían mucho según el tipo de polietileno, pero se informa que el límite superior teórico de fusión del polietileno es de 144 a 146 °C (291 a 295 °F). La combustión generalmente ocurre por encima de los 349 ° C (660 ° F).

Químico

El polietileno consiste en hidrocarburos no polares, saturados y de alto peso molecular. Por tanto, su comportamiento químico es similar al de la parafina. Las macromoléculas individuales no están unidas covalentemente. Debido a su estructura molecular simétrica, tienden a cristalizar; el polietileno en general es parcialmente cristalino. Una mayor cristalinidad aumenta la densidad y la estabilidad mecánica y química.

El método estándar para probar la densidad plástica es ISO 1183 parte 2 (columnas de gradiente), alternativamente ISO 1183 parte 1 (analizador de densidad MVS2PRO).

La mayoría de los grados de LDPE, MDPE y HDPE tienen una excelente resistencia química, lo que significa que no son atacados por ácidos fuertes o bases fuertes y son resistentes a oxidantes suaves y agentes reductores. Las muestras cristalinas no se disuelven a temperatura ambiente. El polietileno (que no sea el polietileno reticulado) normalmente se puede disolver a temperaturas elevadas en hidrocarburos aromáticos como el tolueno o el xileno, o en disolventes clorados como el tricloroetano o el triclorobenceno.

El polietileno casi no absorbe agua; la permeabilidad al gas y al vapor de agua (sólo gases polares) es inferior a la de la mayoría de los plásticos. El oxígeno, el dióxido de carbono y los saborizantes, por otro lado, pueden pasarlo fácilmente.

El PE puede volverse quebradizo cuando se expone a la luz solar, el negro de carbón se usa generalmente como estabilizador UV.

El polietileno arde lentamente con una llama azul que tiene una punta amarilla y desprende un olor a parafina (similar a la llama de una vela). El material continúa ardiendo al retirar la fuente de llama y produce un goteo.

El polietileno no se puede imprimir ni unir con adhesivos sin tratamiento previo. Las uniones de alta resistencia se logran fácilmente con soldadura de plástico.

Eléctrico

El polietileno es un buen aislante eléctrico. Ofrece buena resistencia a la formación de árboles eléctricos; sin embargo, se carga electrostáticamente fácilmente (lo que puede reducirse mediante la adición de grafito, negro de humo o agentes antiestáticos). Cuando es puro, la constante dieléctrica está en el rango de 2,2 a 2,4 dependiendo de la densidad y la tangente de pérdida es muy baja, lo que lo convierte en un buen dieléctrico para un capacitor.

Óptico

Según el historial térmico y el espesor de la película, el PE puede variar entre casi transparente (transparente), opaco lechoso (translúcido) y opaco. LDPE tiene la mayor, LLDPE un poco menos y HDPE la menor transparencia. Los cristalitos reducen la transparencia si son más grandes que la longitud de onda de la luz visible.

Proceso de manufactura

Monómero

El ingrediente o monómero es etileno (nombre IUPAC eteno), un hidrocarburo gaseoso con la fórmula C 2 H 4, que puede verse como un par de grupos metileno (− CH2−) conectados entre sí. Las especificaciones típicas para la pureza del PE son <5 ppm para contenido de agua, oxígeno y otros alquenos. Los contaminantes aceptables incluyen N 2, etano (precursor común del etileno) y metano. El etileno generalmente se produce a partir de fuentes petroquímicas, pero también se genera por deshidratación de etanol.

Polimerización

La polimerización de etileno a polietileno se describe mediante la siguiente ecuación química:n CH2=CH2(gas) → [−CH2−CH2− ]norte(sólido) Δ H / n = −25,71 ± 0,59 kcal/mol (−107,6 ± 2,5 kJ/mol)

El etileno es una molécula estable que polimeriza solo al contacto con catalizadores. La conversión es altamente exotérmica. La polimerización por coordinación es la tecnología más generalizada, lo que significa que se utilizan cloruros metálicos u óxidos metálicos. Los catalizadores más comunes consisten en cloruro de titanio (III), los llamados catalizadores Ziegler-Natta. Otro catalizador común es el catalizador Phillips, preparado depositando óxido de cromo (VI) sobre sílice. El polietileno se puede producir a través de la polimerización por radicales, pero esta ruta solo tiene una utilidad limitada y generalmente requiere un aparato de alta presión.

Unión

Los métodos comúnmente utilizados para unir piezas de polietileno incluyen:

- Soldadura

- Soldadura con gas caliente

- soldadura infrarroja

- Soldadura por láser

- Soldadura ultrasónica

- Termosellado

- Fusión de calor

- Fijación

- Adhesivos

- Adhesivo sensible a la presión (PSA)

- Dispersión de PSA de tipo solvente

- Adhesivos de contacto de poliuretano

- Poliuretano bicomponente

- Adhesivos epoxi

- Adhesivos termofusibles

- Adhesivo sensible a la presión (PSA)

Rara vez se utilizan adhesivos y disolventes porque el polietileno no es polar y tiene una alta resistencia a los disolventes. Los adhesivos sensibles a la presión (PSA) son factibles si la química de la superficie o la carga se modifican con activación de plasma, tratamiento con llama o tratamiento corona.

Clasificación

El polietileno se clasifica por su densidad y ramificación. Sus propiedades mecánicas dependen significativamente de variables como el grado y tipo de ramificación, la estructura cristalina y el peso molecular. Hay varios tipos de polietileno:

- Polietileno de ultra alto peso molecular (UHMWPE)

- Polietileno de ultra bajo peso molecular (ULMWPE o PE-WAX)

- Polietileno de alto peso molecular (HMWPE)

- Polietileno de alta densidad (HDPE)

- Polietileno reticulado de alta densidad (HDXLPE)

- Polietileno reticulado (PEX o XLPE)

- Polietileno de densidad media (MDPE)

- Polietileno lineal de baja densidad (LLDPE)

- Polietileno de baja densidad (LDPE)

- Polietileno de muy baja densidad (VLDPE)

- Polietileno clorado (CPE)

Con respecto a los volúmenes vendidos, los grados de polietileno más importantes son HDPE, LLDPE y LDPE.

Peso molecular ultraalto (UHMWPE)

El UHMWPE es polietileno con un peso molecular de millones, normalmente entre 3,5 y 7,5 millones de uma. El alto peso molecular lo convierte en un material muy resistente, pero da como resultado un empaquetamiento menos eficiente de las cadenas en la estructura cristalina, como lo demuestran las densidades inferiores a las del polietileno de alta densidad (por ejemplo, 0,930–0,935 g/cm). El UHMWPE puede fabricarse mediante cualquier tecnología de catalizadores, aunque los catalizadores Ziegler son los más comunes. Debido a su extraordinaria tenacidad y su excelente resistencia al corte, al desgaste y a los productos químicos, el UHMWPE se utiliza en una amplia gama de aplicaciones. Estos incluyen piezas de máquinas manipuladoras de latas y botellas, piezas móviles de máquinas de tejer, cojinetes, engranajes, juntas artificiales, protección de bordes en pistas de hielo, reemplazos de cables de acero en barcos y tablas de cortar de carnicería. Se usa comúnmente para la construcción de porciones articulares de implantes utilizados para reemplazos de cadera y rodilla. Como fibra, compite con la aramida en los chalecos antibalas.

Alta densidad (HDPE)

El HDPE se define por una densidad mayor o igual a 0,941 g/cm. HDPE tiene un bajo grado de ramificación. Las moléculas en su mayoría lineales se empaquetan bien, por lo que las fuerzas intermoleculares son más fuertes que en los polímeros altamente ramificados. El HDPE se puede producir con catalizadores de cromo/sílice, catalizadores de Ziegler-Natta o catalizadores de metaloceno; eligiendo catalizadores y condiciones de reacción, se puede controlar la pequeña cantidad de ramificación que se produce. Estos catalizadores prefieren la formación de radicales libres en los extremos de las moléculas de polietileno en crecimiento. Hacen que se agreguen nuevos monómeros de etileno a los extremos de las moléculas, en lugar de a lo largo del medio, lo que provoca el crecimiento de una cadena lineal.

HDPE tiene alta resistencia a la tracción. Se utiliza en productos y envases como jarras de leche, botellas de detergente, botes de mantequilla, contenedores de basura y tuberías de agua. Un tercio de todos los juguetes se fabrican con HDPE. En 2007, el consumo mundial de HDPE alcanzó un volumen de más de 30 millones de toneladas.

Reticulado (PEX o XLPE)

PEX es un polietileno de densidad media a alta que contiene enlaces cruzados introducidos en la estructura del polímero, cambiando el termoplástico a un termoestable. Se mejoran las propiedades a alta temperatura del polímero, se reduce su fluidez y se mejora su resistencia química. PEX se usa en algunos sistemas de plomería de agua potable porque los tubos hechos de este material se pueden expandir para encajar sobre un niple de metal y lentamente volverán a su forma original, formando una conexión permanente y hermética.

Densidad media (MDPE)

MDPE se define por un rango de densidad de 0,926–0,940 g/cm. El MDPE se puede producir con catalizadores de cromo/sílice, catalizadores de Ziegler-Natta o catalizadores de metaloceno. MDPE tiene buenas propiedades de resistencia a golpes y caídas. También es menos sensible a las muescas que el HDPE; la resistencia al agrietamiento por tensión es mejor que el HDPE. El MDPE se usa típicamente en tuberías y accesorios de gas, sacos, películas retráctiles, películas de embalaje, bolsas de transporte y cierres de rosca.

Baja densidad lineal (LLDPE)

El LLDPE se define por un rango de densidad de 0,915 a 0,925 g/cm. El LLDPE es un polímero sustancialmente lineal con un número significativo de ramificaciones cortas, comúnmente producido por copolimerización de etileno con alfa-olefinas de cadena corta (por ejemplo, 1-buteno, 1-hexeno y 1-octeno). El LLDPE tiene una mayor resistencia a la tracción que el LDPE y exhibe una mayor resistencia al impacto y a las perforaciones que el LDPE. Las películas de menor espesor (calibre) se pueden soplar, en comparación con el LDPE, con una mejor resistencia al agrietamiento por estrés ambiental, pero no son tan fáciles de procesar. El LLDPE se usa en empaques, particularmente películas para bolsas y láminas. Se puede utilizar un espesor menor en comparación con el LDPE. Se utiliza para cubiertas de cables, juguetes, tapas, cubos, contenedores y tuberías. Si bien hay otras aplicaciones disponibles, el LLDPE se usa predominantemente en aplicaciones de películas debido a su dureza, flexibilidad y relativa transparencia. Los ejemplos de productos van desde películas agrícolas, envoltura Saran y plástico de burbujas hasta películas multicapa y compuestas. En 2013, el mercado mundial de LLDPE alcanzó un volumen de 40 000 millones de USD.

Baja densidad (LDPE)

El LDPE se define por un rango de densidad de 0,910 a 0,940 g/cm. El LDPE tiene un alto grado de ramificación de cadena corta y larga, lo que significa que las cadenas tampoco se empaquetan en la estructura cristalina. Tiene, por lo tanto, fuerzas intermoleculares menos fuertes ya que la atracción del dipolo inducido por el dipolo instantáneo es menor. Esto da como resultado una menor resistencia a la tracción y una mayor ductilidad. El LDPE se crea mediante polimerización por radicales libres. El alto grado de ramificación con cadenas largas le da al LDPE fundido propiedades de flujo únicas y deseables. El LDPE se utiliza tanto para envases rígidos como para aplicaciones de películas de plástico, como bolsas de plástico y películas para envolver. En 2013, el mercado global de LDPE tenía un volumen de casi US$33 mil millones.

El proceso de polimerización por radicales utilizado para fabricar LDPE no incluye un catalizador que "supervise" los sitios de radicales en las cadenas de PE en crecimiento. (En la síntesis de HDPE, los sitios de radicales están en los extremos de las cadenas de PE, porque el catalizador estabiliza su formación en los extremos). Los radicales secundarios (en el medio de una cadena) son más estables que los radicales primarios (al final de la cadena). cadena) y los radicales terciarios (en un punto de ramificación) son aún más estables. Cada vez que se agrega un monómero de etileno, se crea un radical primario, pero a menudo estos se reorganizan para formar radicales secundarios o terciarios más estables. La adición de monómeros de etileno a los sitios secundarios o terciarios crea ramificaciones.

Muy baja densidad (VLDPE)

El VLDPE se define por un rango de densidad de 0,880 a 0,915 g/cm. El VLDPE es un polímero sustancialmente lineal con altos niveles de ramificaciones de cadena corta, comúnmente producido por copolimerización de etileno con alfa-olefinas de cadena corta (por ejemplo, 1-buteno, 1-hexeno y 1-octeno). El VLDPE se produce más comúnmente utilizando catalizadores de metaloceno debido a la mayor incorporación de comonómeros que presentan estos catalizadores. Los VLDPE se utilizan para mangueras y tubos, bolsas para hielo y alimentos congelados, empaques para alimentos y envolturas elásticas, así como modificadores de impacto cuando se mezclan con otros polímeros.

Recientemente, gran parte de la actividad de investigación se ha centrado en la naturaleza y distribución de las ramificaciones de cadena larga en el polietileno. En el HDPE, un número relativamente pequeño de estas ramificaciones, quizás una entre 100 o 1000 ramificaciones por carbono de la columna vertebral, puede afectar significativamente las propiedades reológicas del polímero.

Copolímeros

Además de la copolimerización con alfa-olefinas, el etileno se puede copolimerizar con una amplia gama de otros monómeros y una composición iónica que crea radicales libres ionizados. Los ejemplos comunes incluyen acetato de vinilo (el producto resultante es un copolímero de etileno-acetato de vinilo, o EVA, ampliamente utilizado en espumas para suelas de calzado deportivo) y una variedad de acrilatos. Las aplicaciones del copolímero acrílico incluyen empaques y artículos deportivos, y superplastificantes, utilizados en la producción de cemento.

Tipos de polietilenos

Las propiedades materiales particulares del "polietileno" dependen de su estructura molecular. El peso molecular y la cristalinidad son los factores más significativos; la cristalinidad a su vez depende del peso molecular y del grado de ramificación. Cuanto menos ramificadas estén las cadenas poliméricas y cuanto menor sea el peso molecular, mayor será la cristalinidad del polietileno. La cristalinidad varía del 35 % (PE-LD/PE-LLD) al 80 % (PE-HD). El polietileno tiene una densidad de 1,0 g/cm en las regiones cristalinas y de 0,86 g/cm en las regiones amorfas. Existe una relación casi lineal entre la densidad y la cristalinidad.

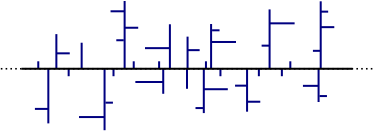

El grado de ramificación de los diferentes tipos de polietileno se puede representar esquemáticamente de la siguiente manera:

| PE-HD | |

| PE-LLD | |

| PE-LD |  |

La figura muestra columnas vertebrales de polietileno, ramas de cadena corta y ramas de cadena lateral. Las cadenas poliméricas se representan linealmente.

Ramas de cadena

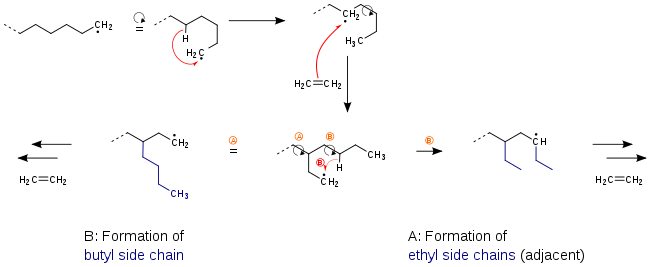

Las propiedades del polietileno dependen en gran medida del tipo y número de ramificaciones de la cadena. Las ramas de la cadena, a su vez, dependen del proceso utilizado: ya sea el proceso de alta presión (solo PE-LD) o el proceso de baja presión (todos los demás grados de PE). El polietileno de baja densidad se produce mediante el proceso de alta presión mediante polimerización por radicales, por lo que se forman numerosas ramificaciones de cadena corta así como ramificaciones de cadena larga. Las ramificaciones de cadena corta se forman por reacciones de transferencia de cadena intramolecular, siempre son ramificaciones de cadena de butilo o etilo porque la reacción procede después del siguiente mecanismo:

Cuestiones ambientales

El polietileno se produce a partir del etileno y, aunque el etileno se puede producir a partir de recursos renovables, se obtiene principalmente del petróleo o del gas natural.

Además, el uso generalizado del polietileno plantea dificultades para la gestión de residuos si no se recicla. El polietileno, como otros plásticos sintéticos, no es fácilmente biodegradable y, por lo tanto, se acumula en los vertederos. El reciclaje se facilita si se marca con un código de reciclaje o un código de identificación de resina. Puede leerse "PE" o "02" ("plástico número 2") para PE-HD y "04" ("plástico número 4") para PE-LD.

En Japón, deshacerse de los plásticos de una manera respetuosa con el medio ambiente fue el principal problema discutido hasta que el desastre nuclear de Fukushima en 2011 se convirtió en un problema mayor. Fue catalogado como un mercado de soluciones de US $ 90 mil millones. Desde 2008, Japón ha aumentado rápidamente el reciclaje de plásticos, pero todavía tiene una gran cantidad de envolturas de plástico que se desperdician.

En 2010, un investigador japonés, Akinori Ito, lanzó el prototipo de una máquina que crea aceite a partir de polietileno mediante un pequeño proceso de destilación de vapor autónomo.

Biodegradabilidad

El polietileno, como otros plásticos sintéticos, no es fácilmente biodegradable y, por lo tanto, se acumula en los vertederos. Sin embargo, hay una serie de especies de bacterias y animales que pueden degradar el polietileno.

En mayo de 2008, Daniel Burd, un canadiense de 16 años, ganó la Feria de Ciencias de Canadá en Ottawa después de descubrir que Pseudomonas fluorescens, con la ayuda de Sphingomonas, puede degradar más del 40% del peso de las bolsas de plástico en seis semanas.. Más tarde supuso que desaparecería después de seis semanas más.

La bacteria termófila Brevibacillus borstelensis (cepa 707) se aisló de una muestra de suelo y se descubrió que usaba polietileno de baja densidad como única fuente de carbono cuando se incubaban juntas a 50 °C. La biodegradación aumentó con el tiempo de exposición a la radiación ultravioleta.

Acinetobacter sp. 351 puede degradar oligómeros de PE de bajo peso molecular. Cuando el PE se somete a termooxidación y fotooxidación, se liberan productos que incluyen alcanos, alquenos, cetonas, aldehídos, alcoholes, ácido carboxílico, cetoácidos, ácidos dicarboxílicos, lactonas y ésteres.

En 2014, un investigador chino llamado Jun Yang descubrió que las larvas de la polilla india podían metabolizar el polietileno al observar que las bolsas de plástico en su casa tenían pequeños agujeros. Deduciendo que las larvas hambrientas deben haber digerido el plástico de alguna manera, él y su equipo analizaron sus bacterias intestinales y encontraron algunas que podrían usar el plástico como su única fuente de carbono. Las bacterias de las entrañas de las larvas de la polilla Plodia interpunctella no solo pudieron metabolizar el polietileno, sino que lo degradaron significativamente, reduciendo su resistencia a la tracción en un 50 %, su masa en un 10 % y los pesos moleculares de sus cadenas poliméricas en un 13 %.

En 2017, los investigadores informaron que la oruga de Galleria mellonella come basura plástica como el polietileno.

Cambio climático

Cuando se expone a la radiación solar ambiental, el plástico produce dos gases de efecto invernadero, metano y etileno. De particular preocupación es el tipo de plástico que libera gases a la tasa más alta: polietileno de baja densidad (o LDPE). Debido a sus propiedades de baja densidad, se descompone más fácilmente con el tiempo, lo que genera áreas de superficie más altas. La producción de estos gases traza a partir de LDPE virgen aumenta con el área superficial/tiempo, con tasas al final de una incubación de 212 días de 5,8 nmol g-1 d-1 de metano, 14,5 nmol g-1 d-1 de etileno, 3,9 nmol g-1 d-1 de etano y 9,7 nmol g-1 d-1 de propileno. Cuando se incuba en el aire, el LDPE emite gases a tasas ~2 veces y ~76 veces más altas en comparación con el agua para el metano y el etileno, respectivamente.

Polietileno modificado químicamente

El polietileno puede modificarse en la polimerización mediante comonómeros polares o no polares o después de la polimerización mediante reacciones análogas a los polímeros. Las reacciones análogas a polímeros comunes son en el caso de reticulación de polietileno, cloración y sulfocloración.

Copolímeros de etileno no polares

α-olefinas

En el proceso de baja presión se pueden añadir α-olefinas (p. ej., 1-buteno o 1-hexeno), que se incorporan a la cadena polimérica durante la polimerización. Estos copolímeros introducen cadenas laterales cortas, por lo que se reducen la cristalinidad y la densidad. Como se explicó anteriormente, las propiedades mecánicas y térmicas se modifican por ello. En particular, PE-LLD se produce de esta manera.

Polietileno metaloceno (PE-MC)

El polietileno de metaloceno (PE-M) se prepara mediante catalizadores de metaloceno, que generalmente incluyen copolímeros (z. B. eteno / hexeno). El polietileno de metaloceno tiene una distribución de peso molecular relativamente estrecha, una tenacidad excepcionalmente alta, excelentes propiedades ópticas y un contenido de comonómero uniforme. Debido a la estrecha distribución de pesos moleculares, se comporta menos pseudoplástico (especialmente a velocidades de cizallamiento mayores). El polietileno metaloceno tiene una baja proporción de componentes de bajo peso molecular (extraíbles) y una baja temperatura de soldadura y sellado. Por lo tanto, es particularmente adecuado para la industria alimentaria.

Polietileno con distribución de peso molecular multimodal

El polietileno con distribución de peso molecular multimodal consta de varias fracciones de polímeros, que se mezclan homogéneamente. Dichos tipos de polietileno ofrecen una rigidez, tenacidad, resistencia, resistencia al agrietamiento por tensión y una mayor resistencia a la propagación del agrietamiento extremadamente altas. Consisten en proporciones iguales de fracciones de polímeros de mayor y menor peso molecular. Las unidades de menor peso molecular cristalizan más fácilmente y se relajan más rápido. Las fracciones de mayor peso molecular forman moléculas de enlace entre los cristalitos, lo que aumenta la tenacidad y la resistencia al agrietamiento por tensión. El polietileno con distribución de peso molecular multimodal se puede preparar en reactores de dos etapas, mediante catalizadores con dos centros activos en un soporte o mediante mezcla en extrusoras.

Copolímeros olefínicos cíclicos (COC)

Los copolímeros de olefinas cíclicas se preparan mediante la copolimerización de eteno y cicloolefinas (generalmente norborneno) producidas mediante el uso de catalizadores de metaloceno. Los polímeros resultantes son polímeros amorfos y particularmente transparentes y resistentes al calor.

Copolímeros de etileno polares

Los compuestos básicos utilizados como comonómeros polares son el alcohol vinílico (Etenol, un alcohol insaturado), el ácido acrílico (ácido propenoico, un ácido insaturado) y los ésteres que contienen uno de los dos compuestos.

Copolímeros de etileno con alcoholes insaturados

El copolímero de etileno/alcohol vinílico (EVOH) es (formalmente) un copolímero de PE y alcohol vinílico (etenol), que se prepara por hidrólisis (parcial) del copolímero de etileno-acetato de vinilo (ya que el alcohol vinílico en sí no es estable). Sin embargo, típicamente el EVOH tiene un contenido de comonómero más alto que el VAC comúnmente utilizado.

El EVOH se utiliza en películas multicapa para embalaje como capa barrera (plástico barrera). Como el EVOH es higroscópico (atrayente de agua), absorbe agua del ambiente, por lo que pierde su efecto barrera. Por lo tanto, debe utilizarse como capa central rodeada de otros plásticos (como LDPE, PP, PA o PET). El EVOH también se utiliza como agente de recubrimiento contra la corrosión en farolas, postes de semáforos y paredes de protección contra el ruido.

Copolímeros de etileno/ácido acrílico (EAA)

Los copolímeros de etileno y ácidos carboxílicos insaturados (como el ácido acrílico) se caracterizan por una buena adherencia a diversos materiales, resistencia al agrietamiento por tensión y alta flexibilidad. Sin embargo, son más sensibles al calor y la oxidación que los homopolímeros de etileno. Los copolímeros de etileno/ácido acrílico se utilizan como promotores de la adhesión.

Si las sales de un ácido carboxílico insaturado están presentes en el polímero, se forman redes de iones termorreversibles, se denominan ionómeros. Los ionómeros son termoplásticos altamente transparentes que se caracterizan por una alta adherencia a los metales, alta resistencia a la abrasión y alta absorción de agua.

Copolímeros de etileno con ésteres insaturados

Si los ésteres insaturados se copolimerizan con etileno, la fracción alcohol puede estar en el esqueleto del polímero (como es el caso del copolímero de etileno-acetato de vinilo) o la fracción ácida (p. ej., en el copolímero de etileno-acrilato de etilo). Los copolímeros de etileno-acetato de vinilo se preparan de manera similar al LD-PE mediante polimerización a alta presión. La proporción de comonómero tiene una influencia decisiva en el comportamiento del polímero.

La densidad disminuye hasta una proporción de comonómero del 10% debido a la formación de cristales perturbados. Con proporciones superiores se acerca a la del acetato de polivinilo (1,17 g/cm). Debido a la disminución de la cristalinidad, los copolímeros de etileno acetato de vinilo se vuelven más suaves con el aumento del contenido de comonómero. Los grupos laterales polares cambian significativamente las propiedades químicas (en comparación con el polietileno): la resistencia a la intemperie, la adhesividad y la soldabilidad aumentan con el contenido de comonómero, mientras que la resistencia química disminuye. También se modifican las propiedades mecánicas: resistencia al agrietamiento por tensión y tenacidad en frío, mientras que el límite elástico y la resistencia al calor disminuyen. Con una proporción muy alta de comonómeros (alrededor del 50%) se producen termoplásticos gomosos (elastómeros termoplásticos).

Los copolímeros de etileno-acrilato de etilo se comportan de manera similar a los copolímeros de etileno-acetato de vinilo.

Reticulación

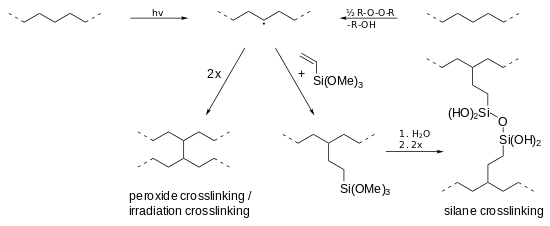

Se hace una distinción básica entre reticulación con peróxido (PE-Xa), reticulación con silano (PE-Xb), reticulación con haz de electrones (PE-Xc) y reticulación con azo (PE-Xd).

Se muestran el peróxido, el silano y la reticulación por irradiación. En cada método, se genera un radical en la cadena de polietileno (centro superior), ya sea por radiación (h·ν) o por peróxidos (ROOR). Entonces, dos cadenas de radicales pueden entrecruzarse directamente (abajo a la izquierda) o indirectamente por compuestos de silano (abajo a la derecha).

- Reticulación con peróxido (PE-Xa): La reticulación del polietileno utilizando peróxidos (por ejemplo, peróxido de dicumilo o di-terc-butilo) sigue siendo de gran importancia. En el llamado proceso Engel, una mezcla de HDPE y peróxido al 2 % se mezcla primero a bajas temperaturas en una extrusora y luego se reticula a altas temperaturas (entre 200 y 250 °C). El peróxido se descompone en radicales de peróxido (RO•), que extraen (eliminan) átomos de hidrógeno de la cadena del polímero, lo que genera radicales. Cuando estos se combinan, se forma una red reticulada. La red de polímero resultante es uniforme, de baja tensión y alta flexibilidad, por lo que es más blanda y más resistente que el PE-Xc (irradiado).

- Reticulación con silano (PE-Xb): en presencia de silanos (p. ej., trimetoxivinilsilano), el polietileno puede funcionalizarse inicialmente con Si por irradiación o por una pequeña cantidad de peróxido. Posteriormente se pueden formar grupos Si-OH en un baño de agua por hidrólisis, que luego se condensan y reticulan el PE mediante la formación de puentes Si-O-Si. [16] Los catalizadores como el dilaurato de dibutilestaño pueden acelerar la reacción.

- Reticulación por irradiación (PE-Xc): la reticulación del polietileno también es posible mediante una fuente de radiación aguas abajo (generalmente un acelerador de electrones, ocasionalmente un radiador isotópico). Los productos de PE se reticulan por debajo del punto de fusión cristalino mediante la separación de átomos de hidrógeno. La radiación β posee una profundidad de penetración de 10 mm, la radiación ɣ de 100 mm. De ese modo, el interior o áreas específicas pueden excluirse de la reticulación. Sin embargo, debido a los altos costos de capital y operación, la reticulación por radiación juega solo un papel menor en comparación con la reticulación por peróxido. A diferencia de la reticulación con peróxido, el proceso se lleva a cabo en estado sólido. De este modo, la reticulación tiene lugar principalmente en las regiones amorfas, mientras que la cristalinidad permanece prácticamente intacta.

- Reticulación azoica (PE-Xd): en el llamado proceso Lubonyl, el polietileno se reticula con compuestos azoicos preañadidos después de la extrusión en un baño de sal caliente.

Cloración y sulfocloración

El polietileno clorado (PE-C) es un material económico que tiene un contenido de cloro del 34 al 44%. Se utiliza en mezclas con PVC porque el cloropolietileno suave y gomoso está incrustado en la matriz de PVC, lo que aumenta la resistencia al impacto. También aumenta la resistencia a la intemperie. Además, se utiliza para ablandar láminas de PVC, sin riesgo de migración de plastificantes. El polietileno clorado se puede reticular peroxídicamente para formar un elastómero que se utiliza en la industria del cable y del caucho. Cuando se agrega polietileno clorado a otras poliolefinas, se reduce la inflamabilidad.

El PE clorosulfonado (CSM) se utiliza como material de partida para el caucho sintético resistente al ozono.

Polietileno de base biológica

Braskem y Toyota Tsusho Corporation iniciaron actividades conjuntas de comercialización para producir polietileno a partir de caña de azúcar. Braskem construirá una nueva planta en su unidad industrial existente en Triunfo, Rio Grande do Sul, Brasil, con una capacidad de producción anual de 200 000 toneladas cortas (180 000 000 kg), y producirá polietileno de alta y baja densidad a partir de bioetanol derivado de la caña de azúcar.

El polietileno también se puede fabricar a partir de otras materias primas, incluidos el grano de trigo y la remolacha azucarera. Estos desarrollos están utilizando recursos renovables en lugar de combustibles fósiles, aunque el problema de la fuente de plástico es actualmente insignificante a raíz de los desechos plásticos y, en particular, los desechos de polietileno, como se muestra arriba.

Nomenclatura y descripción general del proceso

El nombre polietileno proviene del ingrediente y no del compuesto químico resultante, que no contiene dobles enlaces. El nombre científico polietileno se deriva sistemáticamente del nombre científico del monómero. El monómero de alqueno se convierte en un alcano largo, a veces muy largo, en el proceso de polimerización. En determinadas circunstancias, es útil utilizar una nomenclatura basada en la estructura; en tales casos, la IUPAC recomienda el poli(metileno) (el poli(metanodiilo) es una alternativa no preferida). La diferencia de nombres entre los dos sistemas se debe a la apertura del doble enlace del monómero tras la polimerización. El nombre se abrevia PE. De manera similar, polipropileno y poliestireno se reducen a PP y PS, respectivamente. En el Reino Unido y la India, el polímero se denomina comúnmente polietileno, del nombre comercial ICI, aunque esto no se reconoce científicamente.

Contenido relacionado

Jaula de Faraday

Intel 4040

Laboratorio Nacional Lawrence Berkeley