Poliéster

El poliéster es una categoría de polímeros que contienen el grupo funcional éster en cada unidad repetida de su cadena principal. Como material específico, se refiere más comúnmente a un tipo llamado tereftalato de polietileno (PET). Los poliésteres incluyen productos químicos naturales, como en plantas e insectos, así como sintéticos como el polibutirato. Los poliésteres naturales y algunos sintéticos son biodegradables, pero la mayoría de los poliésteres sintéticos no lo son. Los poliésteres sintéticos se usan mucho en la ropa.

Las fibras de poliéster a veces se hilan junto con fibras naturales para producir una tela con propiedades combinadas. Las mezclas de algodón y poliéster pueden ser fuertes, resistentes a las arrugas y al desgarro, y reducen el encogimiento. Las fibras sintéticas que utilizan poliéster tienen una alta resistencia al agua, al viento y al medio ambiente en comparación con las fibras derivadas de plantas. Son menos resistentes al fuego y pueden derretirse cuando se encienden.

Los poliésteres cristalinos líquidos se encuentran entre los primeros polímeros de cristal líquido utilizados industrialmente. Se utilizan por sus propiedades mecánicas y su resistencia al calor. Estas características también son importantes en su aplicación como sello abrasivo en motores a reacción.

Tipos

Los poliésteres son una de las clases de polímeros económicamente más importantes, impulsada especialmente por el PET, que se cuenta entre los plásticos básicos; en el año 2000 se produjeron alrededor de 30 millones de toneladas en todo el mundo. Existe una gran variedad de estructuras y propiedades en la familia del poliéster, según la naturaleza variable del grupo R (ver la primera figura con el grupo éster azul).

Natural

Los poliésteres que se encuentran en la naturaleza incluyen el componente de cutina de las cutículas de las plantas, que consta de omega hidroxiácidos y sus derivados, interconectados a través de enlaces éster, formando polímeros de poliéster de tamaño indeterminado. Los poliésteres también son producidos por abejas del género Colletes, que secretan un revestimiento de poliéster similar al celofán para sus celdas de cría subterráneas, lo que les valió el apodo de "abejas de poliéster".

Sintético

La familia de los poliésteres sintéticos comprende

- Los poliésteres alifáticos lineales de alto peso molecular (M n >10 000) son polímeros semicristalinos de bajo punto de fusión (pf 40 – 80 °C) y exhiben propiedades mecánicas relativamente pobres. Su degradabilidad inherente, como resultado de su inestabilidad hidrolítica, los hace adecuados para aplicaciones donde un posible impacto ambiental es una preocupación, por ejemplo, empaques, artículos desechables o películas de mantillo agrícola o en aplicaciones biomédicas y farmacéuticas.

- Los poliésteres alifáticos lineales de baja masa molar (Mn < 10.000) terminados en hidroxi se utilizan como macromonómeros para la producción de poliuretanos.

- los poliésteres hiperramificados se utilizan como modificadores de la reología en termoplásticos o como reticulantes en recubrimientos debido a su viscosidad particularmente baja, buena solubilidad y alta funcionalidad

- Los poliésteres alifático-aromáticos, incluidos el poli(tereftalato de etileno) y el poli(tereftalato de butileno), son materiales semicristalinos de alto punto de fusión (pf 160–280 °C) que han encontrado uso como termoplásticos, fibras y películas de ingeniería.

- Los copoliésteres lineales totalmente aromáticos presentan propiedades mecánicas superiores y resistencia al calor y se utilizan en una serie de aplicaciones de alto rendimiento.

- Los poliésteres insaturados se producen a partir de alcoholes multifuncionales y ácidos dibásicos insaturados y luego se reticulan; se utilizan como matrices en materiales compuestos. Las resinas alquídicas están hechas de alcoholes polifuncionales y ácidos grasos y se utilizan ampliamente en las industrias de recubrimientos y compuestos, ya que pueden reticularse en presencia de oxígeno. También existen poliésteres similares al caucho, llamados elastómeros de poliéster termoplástico (éster TPE). Los poliésteres insaturados (UPR) son resinas termoendurecibles. Se utilizan en estado líquido como materiales de fundición, en compuestos de moldeo de láminas, como resinas de laminación de fibra de vidrio y en rellenos no metálicos para carrocerías de automóviles. También se utilizan como matriz de polímero termoestable en preimpregnados. Los poliésteres insaturados reforzados con fibra de vidrio encuentran una amplia aplicación en carrocerías de yates y como partes de la carrocería de automóviles.

Dependiendo de la estructura química, el poliéster puede ser termoplástico o termoestable. También existen resinas de poliéster curadas con endurecedores; sin embargo, los poliésteres más comunes son los termoplásticos. El grupo OH se hace reaccionar con un compuesto funcional de isocianato en un sistema de 2 componentes que produce recubrimientos que pueden pigmentarse opcionalmente. Los poliésteres como termoplásticos pueden cambiar de forma después de la aplicación de calor. Si bien son combustibles a altas temperaturas, los poliésteres tienden a encogerse lejos de las llamas y se autoextinguen al encenderse. Las fibras de poliéster tienen una alta tenacidad y un módulo E, así como una baja absorción de agua y una contracción mínima en comparación con otras fibras industriales.

El aumento de las partes aromáticas de los poliésteres aumenta su temperatura de transición vítrea, temperatura de fusión, estabilidad térmica, estabilidad química y resistencia a los disolventes.

Los poliésteres también pueden ser oligómeros telequélicos como el policaprolactona diol (PCL) y el polietilen adipato diol (PEA). Luego se utilizan como prepolímeros.

Polímeros alifáticos vs aromáticos

Los polímeros térmicamente estables, que generalmente tienen una alta proporción de estructuras aromáticas, también se denominan plásticos de alto rendimiento. Esta clasificación orientada a la aplicación compara dichos polímeros con plásticos de ingeniería y plásticos básicos. La temperatura de servicio continuo de los plásticos de alto rendimiento generalmente se establece como superior a 150 °C, mientras que los plásticos de ingeniería (como la poliamida o el policarbonato) a menudo se definen como termoplásticos que conservan sus propiedades por encima de los 100 °C. Los plásticos básicos (como el polietileno o el polipropileno) tienen a este respecto limitaciones aún mayores, pero se fabrican en grandes cantidades a bajo coste.

Las poli(imidas de éster) contienen un grupo imida aromático en la unidad repetida, los polímeros basados en imida tienen una alta proporción de estructuras aromáticas en la cadena principal y pertenecen a la clase de polímeros térmicamente estables. Dichos polímeros contienen estructuras que imparten altas temperaturas de fusión, resistencia a la degradación oxidativa y estabilidad a la radiación ya los reactivos químicos. Entre los polímeros térmicamente estables con relevancia comercial se encuentran las poliimidas, polisulfonas, polietercetonas y polibencimidazoles. De estos, las poliimidas son las que se aplican más ampliamente. Las estructuras de los polímeros también dan como resultado malas características de procesamiento, en particular un alto punto de fusión y baja solubilidad. Las propiedades mencionadas se basan en particular en un alto porcentaje de carbonos aromáticos en la cadena principal del polímero que produce una cierta rigidez. Los enfoques para mejorar la procesabilidad incluyen la incorporación de espaciadores flexibles en la columna vertebral, la unión de grupos colgantes estables o la incorporación de estructuras no simétricas. Los espaciadores flexibles incluyen, por ejemplo, grupos éter o hexafluoroisopropilideno, carbonilo o alifáticos como isopropilideno; estos grupos permiten la rotación de enlaces entre anillos aromáticos. Las estructuras menos simétricas, por ejemplo, basadas en monómeros enlazados en meta u orto, introducen un desorden estructural y, por lo tanto, disminuyen la cristalinidad.

La procesabilidad generalmente deficiente de los polímeros aromáticos (por ejemplo, un punto de fusión alto y una solubilidad baja) también limita las opciones disponibles para la síntesis y puede requerir fuertes codisolventes donantes de electrones como HFIP o TFA para el análisis (por ejemplo, espectroscopia H NMR) que pueden introducir limitaciones prácticas adicionales.

Usos y aplicaciones

Las telas tejidas o tejidas a partir de hilo o hilo de poliéster se utilizan ampliamente en prendas de vestir y muebles para el hogar, desde camisas y pantalones hasta chaquetas y sombreros, sábanas, mantas, muebles tapizados y alfombrillas para ratones de ordenador. Las fibras, hilos y cuerdas de poliéster industrial se utilizan en refuerzos de neumáticos de automóviles, tejidos para cintas transportadoras, cinturones de seguridad, tejidos revestidos y refuerzos plásticos con alta absorción de energía. La fibra de poliéster se utiliza como material de amortiguación y aislamiento en almohadas, edredones y rellenos de tapicería. Los tejidos de poliéster son muy resistentes a las manchas, ya que el poliéster es un material hidrofóbico, lo que dificulta la absorción de líquidos. La única clase de tintes que se puede usar para alterar el color de la tela de poliéster son los conocidos como tintes dispersos.

Los poliésteres también se utilizan para fabricar botellas, películas, lonas, velas (Dacron), canoas, pantallas de cristal líquido, hologramas, filtros, películas dieléctricas para condensadores, películas aislantes para cables y cintas aislantes. Los poliésteres se utilizan ampliamente como acabado en productos de madera de alta calidad, como guitarras, pianos e interiores de vehículos/yates. Las propiedades tixotrópicas de los poliésteres aplicables por aspersión los hacen ideales para su uso en maderas de grano abierto, ya que pueden rellenar rápidamente el grano de madera, con un espesor de película de alto espesor por capa. Puede usarse para vestidos de moda, pero es más admirado por su capacidad para resistir las arrugas y el encogimiento mientras se lava el producto. Su dureza lo convierte en una opción frecuente para la ropa de los niños. El poliéster a menudo se mezcla con otras fibras como el algodón para obtener lo mejor de ambos mundos.

Producción

Lo esencial

El tereftalato de polietileno, el poliéster con mayor cuota de mercado, es un polímero sintético compuesto por ácido tereftálico purificado (PTA) o su éster dimetílico tereftalato de dimetilo (DMT) y monoetilenglicol (MEG). Con una participación de mercado del 18 % de todos los materiales plásticos producidos, ocupa el tercer lugar después del polietileno (33,5 %) y el polipropileno (19,5 %) y se cuenta como plástico comercial.

Hay varias razones para la importancia del tereftalato de polietileno:

- Las materias primas relativamente accesibles PTA o DMT y MEG

- El proceso químico simple muy bien entendido y descrito de su síntesis.

- El bajo nivel de toxicidad de todas las materias primas y productos secundarios durante la producción y el procesamiento.

- La posibilidad de producir PET en un circuito cerrado con bajas emisiones al medio ambiente

- Las excelentes propiedades mecánicas y químicas

- La reciclabilidad

- La gran variedad de productos intermedios y finales.

En la siguiente tabla se muestra la producción mundial estimada de poliéster. Las principales aplicaciones son poliéster textil, resina de poliéster para botellas, película de poliéster principalmente para embalaje y poliésteres especiales para plásticos de ingeniería. Según esta tabla, la producción mundial total de poliéster podría superar los 50 millones de toneladas anuales antes del año 2010.

| Tipo de producto | 2002 (millones de toneladas/año) | 2008 (millones de toneladas/año) |

|---|---|---|

| Textil-PET | 20 | 39 |

| Resina, botella/A-PET | 9 | dieciséis |

| Película-PET | 1.2 | 1.5 |

| Poliéster especial | 1 | 2.5 |

| Total | 31.2 | 59 |

Procesamiento de poliéster

Después de la primera etapa de producción de polímeros en la fase de fusión, el flujo de productos se divide en dos áreas de aplicación diferentes, que son principalmente aplicaciones textiles y aplicaciones de embalaje. En la siguiente tabla se enumeran las principales aplicaciones del textil y embalaje de poliéster.

| Textil | embalaje |

|---|---|

| Fibra cortada (PSF) | Botellas para refrescos, agua, cerveza, zumos, detergentes, etc. |

| Filamentos POY, DTY, FDY | Película A-PET |

| Hilo técnico y cordón para neumáticos | termoformado |

| No tejido y spunbond | Película orientada biaxialmente (BO-PET) |

| Monofilamento | Fornido |

Abreviaturas:PSFfibra cortada de poliéster;POYHilo parcialmente orientado;DTYHilo texturizado estirado;FDYHilo completamente estirado;CDSRefresco carbonatado;UNA MASCOTAPelícula de tereftalato de polietileno amorfo;BO-PETPelícula de tereftalato de polietileno biorientado;

Un pequeño segmento de mercado comparable (mucho menos de 1 millón de toneladas/año) de poliéster se usa para producir plásticos de ingeniería y masterbatch.

Para producir poliéster fundido con alta eficiencia, se requieren pasos de procesamiento de alto rendimiento como fibra cortada (50–300 toneladas/día por línea de hilatura) o POY/FDY (hasta 600 toneladas/día divididas en unas 10 máquinas de hilar). mientras tanto, cada vez más procesos directos integrados verticalmente. Esto significa que el polímero fundido se convierte directamente en fibras o filamentos textiles sin el paso común de granulación. Estamos hablando de integración vertical completa cuando el poliéster se produce en un sitio a partir de petróleo crudo o productos de destilación en la cadena aceite → benceno → PX → PTA → PET fundido → fibra/filamento o resina de grado botella. Tales procesos integrados se establecen mientras tanto en procesos más o menos interrumpidos en un sitio de producción. Eastman Chemicals fue el primero en introducir la idea de cerrar la cadena de PX a la resina PET con su llamado proceso INTEGREX. La capacidad de estos sitios de producción integrados verticalmente es >1000 toneladas/día y puede alcanzar fácilmente las 2500 toneladas/día.

Además de las grandes unidades de procesamiento antes mencionadas para producir fibra cortada o hilos, hay diez mil plantas de procesamiento pequeñas y muy pequeñas, por lo que se puede estimar que el poliéster se procesa y recicla en más de 10 000 plantas en todo el mundo. Esto sin contar todas las empresas involucradas en la industria de suministros, comenzando con máquinas de ingeniería y procesamiento y terminando con aditivos especiales, estabilizantes y colorantes. Este es un complejo industrial gigantesco y todavía está creciendo entre un 4% y un 8% por año, según la región del mundo.

Síntesis

La síntesis de poliésteres generalmente se logra mediante una reacción de policondensación. La ecuación general para la reacción de un diol con un diácido es:(n+1) R(OH) 2 + n R'(COOH) 2 → HO[ROOCR'COO] n ROH + 2n H 2 O.

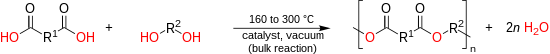

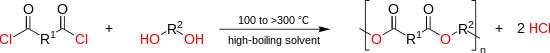

Los poliésteres se pueden obtener mediante una amplia gama de reacciones, de las cuales las más importantes son la reacción de ácidos y alcoholes, la alcohólisis y/o la acidólisis de ésteres de bajo peso molecular o la alcohólisis de cloruros de acilo. La siguiente figura ofrece una descripción general de estas reacciones típicas de policondensación para la producción de poliéster. Además, los poliésteres son accesibles a través de la polimerización por apertura de anillo.

La esterificación azeotrópica es un método clásico para la condensación. El agua formada por la reacción del alcohol y un ácido carboxílico se elimina continuamente por destilación azeotrópica. Cuando los puntos de fusión de los monómeros son suficientemente bajos, se puede formar un poliéster mediante esterificación directa mientras se elimina el agua de reacción mediante vacío.

La poliesterificación directa a granel a altas temperaturas (150 – 290 °C) es muy adecuada y se utiliza a escala industrial para la producción de poliésteres alifáticos, poliésteres insaturados y poliésteres alifáticos aromáticos. Los monómeros que contienen grupos hidroxilo fenólicos o terciarios exhiben una baja reactividad con los ácidos carboxílicos y no pueden polimerizarse mediante poliesterificación basada en alcohol ácido directo. En el caso de la producción de PET, sin embargo, el proceso directo tiene varias ventajas, en particular una mayor velocidad de reacción, un mayor peso molecular alcanzable, la liberación de agua en lugar de metanol y menores costos de almacenamiento del ácido en comparación con el éster debido al menor peso.

Transesterificación alcohólica

Transesterificación: un oligómero terminado en alcohol y un oligómero terminado en éster se condensan para formar un enlace éster, con pérdida de un alcohol. R y R' son las dos cadenas de oligómeros, R'' es una unidad de sacrificio como un grupo metilo (el metanol es el subproducto de la reacción de esterificación).

El término "transesterificación" se usa típicamente para describir las reacciones de intercambio de hidroxiéster, carboxiéster y éster-éster. La reacción de intercambio de hidroxiéster posee la velocidad de reacción más alta y se utiliza para la producción de numerosos poliésteres aromáticos-alifáticos y totalmente aromáticos. La síntesis basada en la transesterificación es particularmente útil cuando se utilizan ácidos dicarboxílicos de alto punto de fusión y poco solubles. Además, los alcoholes como producto de condensación son más volátiles y, por lo tanto, más fáciles de eliminar que el agua.

La síntesis en estado fundido a alta temperatura entre diacetatos de bisfenol y ácidos dicarboxílicos aromáticos o a la inversa entre bisfenoles y ésteres difenílicos de ácidos dicarboxílicos aromáticos (realizada entre 220 y 320 °C tras la liberación de ácido acético) es, además de la síntesis basada en cloruro de acilo, la ruta preferida para poliésteres totalmente aromáticos.

Acilación

En la acilación, el ácido comienza como un cloruro de ácido y, por lo tanto, la policondensación procede con la emisión de ácido clorhídrico (HCl) en lugar de agua.

La reacción entre cloruros de diacilo y alcoholes o compuestos fenólicos se ha aplicado ampliamente a la síntesis de poliésteres y ha sido objeto de numerosas revisiones y capítulos de libros. La reacción se lleva a cabo a temperaturas más bajas que los métodos de equilibrio; los tipos posibles son la condensación en solución a alta temperatura, las reacciones catalizadas por aminas y las interfaciales. Además, el uso de agentes activadores se cuenta como método de no equilibrio. Las constantes de equilibrio para la condensación basada en cloruro de acilo que produce arilatos y poliarilatos son muy altas y se informa que son 4,3 × 10 y 4,7 × 10, respectivamente. Por lo tanto, esta reacción a menudo se denomina poliesterificación de "desequilibrio". Aunque la síntesis basada en cloruro de acilo también es objeto de informes en la literatura de patentes, es poco probable que la reacción se utilice a escala de producción. El método está limitado por el alto costo de los dicloruros de ácido, su sensibilidad a la hidrólisis y la aparición de reacciones secundarias.

La reacción a alta temperatura (100 a > 300 °C) de un cloruro de diacilo con un dialcohol produce el poliéster y el cloruro de hidrógeno. Bajo estas temperaturas relativamente altas, la reacción procede rápidamente sin un catalizador:

La conversión de la reacción puede seguirse por valoración del cloruro de hidrógeno producido. Se ha descrito una amplia variedad de disolventes que incluyen bencenos clorados (por ejemplo, diclorobenceno), naftalenos clorados o difenilos, así como compuestos aromáticos no clorados como terfenilos, benzofenonas o dibencilbencenos. La reacción también se aplicó con éxito a la preparación de polímeros altamente cristalinos y poco solubles que requieren altas temperaturas para mantenerse en solución (al menos hasta alcanzar un peso molecular suficientemente alto).

En una reacción basada en cloruro de acilo interfacial, el alcohol (generalmente, de hecho, un fenol) se disuelve en forma de alcóxido en una solución acuosa de hidróxido de sodio, el cloruro de acilo en un disolvente orgánico inmiscible con agua, como diclorometano, clorobenceno o hexano., la reacción ocurre en la interfase bajo agitación de alta velocidad cerca de la temperatura ambiente.

El procedimiento se utiliza para la producción de poliarilatos (poliésteres a base de bisfenoles), poliamidas, policarbonatos, poli(tiocarbonatos) y otros. Dado que el peso molecular del producto obtenido por una síntesis a alta temperatura puede verse seriamente limitado por reacciones secundarias, este problema se soluciona con las temperaturas moderadas de la policondensación interfacial. El procedimiento se aplica a la producción comercial de poliarilatos a base de bisfenol-A como el U-Polymer de Unitika. En algunos casos, el agua podría sustituirse por un disolvente orgánico inmiscible (p. ej., en el sistema de adiponitrilo/tetracloruro de carbono). El procedimiento es de poca utilidad en la producción de poliésteres a base de dioles alifáticos que tienen mayor p K avalores que los fenoles y por lo tanto no forman iones de alcoholato en soluciones acuosas. La reacción catalizada por una base de un cloruro de acilo con un alcohol también se puede llevar a cabo en una fase utilizando aminas terciarias (por ejemplo, trietilamina, Et 3 N) o piridina como aceptores de ácido:

Mientras que las poliesterificaciones a base de cloruro de acilo proceden muy lentamente a temperatura ambiente sin un catalizador, la amina acelera la reacción de varias formas posibles, aunque el mecanismo no se comprende completamente. Sin embargo, se sabe que las aminas terciarias pueden causar reacciones secundarias, como la formación de cetenos y dímeros de cetenos.método sililoEn esta variante del método HCl, el cloruro de ácido carboxílico se convierte con el trimetil silil éter del componente alcohólico y se obtiene la producción de cloruro de trimetil sililo.

Método del acetato (esterificación)

método de acetato de sililo

Polimerización por apertura de anillo

Los poliésteres alifáticos se pueden ensamblar a partir de lactonas en condiciones muy suaves, catalizados de forma aniónica, catiónica, metalorgánica o enzimática. También se ha demostrado recientemente que varios métodos catalíticos para la copolimerización de epóxidos con anhídridos cíclicos proporcionan una amplia gama de poliésteres funcionalizados, tanto saturados como insaturados. La polimerización por apertura de anillo de lactonas y lactidas también se aplica a escala industrial.

Otros metodos

Se han informado muchas otras reacciones para la síntesis de poliésteres seleccionados, pero se limitan a síntesis a escala de laboratorio usando condiciones específicas, por ejemplo usando sales de ácido dicarboxílico y haluros de dialquilo o reacciones entre biscetenos y dioles.

En lugar de cloruros de acilo, se pueden utilizar los llamados agentes activadores, como 1,1'-carbonildiimidazol, diciclohexilcarbodiimida o anhídrido trifluoroacético. La policondensación procede a través de la conversión in situ del ácido carboxílico en un intermedio más reactivo mientras se consumen los agentes activadores. La reacción transcurre, por ejemplo, a través de un N -acilimidazol intermedio que reacciona con alcóxido de sodio que actúa catalíticamente:

El uso de agentes activadores para la producción de poliamidas y poliésteres aromáticos de alto punto de fusión en condiciones suaves ha sido objeto de una intensa investigación académica desde la década de 1980, pero las reacciones no han ganado aceptación comercial ya que se pueden lograr resultados similares con reactivos más baratos.

Termodinámica de las reacciones de policondensación

Algunos autores agrupan las poliesterificaciones en dos categorías principales: a) poliesterificaciones en equilibrio (principalmente reacción alcohol-ácido, reacciones de intercambio alcohol-éster y ácido-éster, realizadas en masa a altas temperaturas), y b) poliesterificaciones en no equilibrio, utilizando monómeros altamente reactivos (por ejemplo, cloruros de ácido o ácidos carboxílicos activados, en su mayoría llevados a cabo a temperaturas más bajas en solución).

La poliesterificación basada en ácido-alcohol es un ejemplo de una reacción de equilibrio. La relación entre el grupo éster formador de polímeros (-C(O)O-) y el agua producto de condensación (H 2 O) frente a los monómeros de base ácida (-C(O)OH) y de base alcohólica (-OH) está descrita por la constante de equilibrio K C.

![{displaystyle K_{C}={frac {[...-C(O)O-...][H_{2}O]}{[-C(O)OH][-OH]}} }](https://wikimedia.org/api/rest_v1/media/math/render/svg/cbecd6b9db291421d8e8aabedb5fc032e5f9b3f0)

La constante de equilibrio de la poliesterificación a base de ácido-alcohol es típicamente K C ≤ 10, lo que no es lo suficientemente alto para obtener polímeros de alto peso molecular (DP n ≥ 100), ya que se puede calcular el grado de polimerización promedio en número (DP n). de la constante de equilibrio K C.

![{displaystyle DP_{n}~=~{sqrt[{2}]{K_{C}}}+1}](https://wikimedia.org/api/rest_v1/media/math/render/svg/5299262cb76bec69c3a62c8dab17c3cc904da956)

En las reacciones de equilibrio, por lo tanto, es necesario eliminar el producto de condensación de manera continua y eficiente del medio de reacción para llevar el equilibrio hacia el polímero. Por lo tanto, el producto de condensación se elimina a presión reducida y altas temperaturas (150–320 °C, dependiendo de los monómeros) para evitar la reacción inversa. Con el progreso de la reacción, la concentración de extremos de cadena activos disminuye y la viscosidad de la masa fundida o solución aumenta. Para un aumento de la velocidad de reacción, la reacción se lleva a cabo a una concentración de grupo final alta (preferiblemente en masa), promovida por las temperaturas elevadas.

Las constantes de equilibrio de magnitud K C ≥ 10 se logran cuando se utilizan reactivos (cloruros de ácido o anhídridos de ácido) o agentes activadores como el 1,1′-carbonildiimidazol. Usando estos reactivos, los pesos moleculares requeridos para aplicaciones técnicas se pueden lograr incluso sin la eliminación activa del producto de condensación.

Historia

En 1926, EI du Pont de Nemours and Co., con sede en los Estados Unidos, comenzó a investigar sobre moléculas grandes y fibras sintéticas. Esta investigación inicial, encabezada por WH Carothers, se centró en lo que se convirtió en nailon, que fue una de las primeras fibras sintéticas. Carothers trabajaba para duPont en ese momento. La investigación de Carothers estaba incompleta y no había avanzado en la investigación del poliéster formado al mezclar etilenglicol y ácido tereftálico. En 1928, el poliéster fue patentado en Gran Bretaña por la compañía International General Electric.El proyecto de Carothers fue revivido por los científicos británicos Whinfield y Dickson, quienes patentaron el tereftalato de polietileno (PET) o PETE en 1941. El tereftalato de polietileno constituye la base de las fibras sintéticas como el dacrón, el terileno y el poliéster. En 1946, duPont compró todos los derechos legales a Imperial Chemical Industries (ICI).

Biodegradación y preocupaciones ambientales

Las casas Futuro estaban hechas de plástico de poliéster reforzado con fibra de vidrio; poliéster-poliuretano y poli(metacrilato de metilo). Se descubrió que una casa se estaba degradando por cianobacterias y Archaea.

Entrecruzamiento

Los poliésteres insaturados son polímeros termoendurecibles. Generalmente son copolímeros preparados por polimerización de uno o más dioles con ácidos dicarboxílicos saturados e insaturados (ácido maleico, ácido fumárico, etc.) o sus anhídridos. El doble enlace de los poliésteres insaturados reacciona con un monómero de vinilo, generalmente estireno, lo que da como resultado una estructura reticulada tridimensional. Esta estructura actúa como un termoestable. La reacción de reticulación exotérmica se inicia a través de un catalizador, generalmente un peróxido orgánico como el peróxido de metiletilcetona o el peróxido de benzoílo.

Contaminación de los hábitats de agua dulce y de agua de mar

Un equipo de la Universidad de Plymouth en el Reino Unido dedicó 12 meses a analizar lo que sucedía cuando se lavaban varios materiales sintéticos a diferentes temperaturas en lavadoras domésticas, utilizando diferentes combinaciones de detergentes, para cuantificar el desprendimiento de microfibras. Descubrieron que una carga de lavado promedio de 6 kg podría liberar aproximadamente 137 951 fibras de tejido de mezcla de poliéster y algodón, 496 030 fibras de poliéster y 728 789 de acrílico. Esas fibras se suman a la contaminación general por microplásticos.

Contenido relacionado

Salami

Cocina de África Occidental

Bowl