Plastificante

Un plastificante (Reino Unido: plastificante) es una sustancia que se añade a un material para hacerlo más suave y flexible, para aumentar su plasticidad y para disminuir su viscosidad., y/o disminuir la fricción durante su manipulación en fabricación.

Los plastificantes se añaden comúnmente a polímeros como plásticos y caucho, ya sea para facilitar el manejo de la materia prima durante la fabricación o para satisfacer las demandas de la aplicación del producto final. Por ejemplo, comúnmente se añaden plastificantes al cloruro de polivinilo (PVC), que de otro modo es duro y quebradizo, para hacerlo suave y flexible; lo que lo hace adecuado para productos como cortinas de baño, pisos de vinilo, ropa, bolsos, tubos de plástico flexible y aislamiento/revestimiento de cables eléctricos.

A menudo también se añaden plastificantes a las formulaciones de hormigón para hacerlos más trabajables y fluidos para el vertido, permitiendo así reducir el contenido de agua. De manera similar, a menudo se agregan a arcillas, estuco, combustible sólido para cohetes y otras pastas antes de moldearlos y darles forma. Para estas aplicaciones, los plastificantes se superponen en gran medida con los dispersantes.

Para polímeros

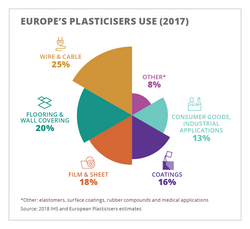

Los plastificantes para polímeros son líquidos con baja volatilidad o sólidos. Según datos de 2017, el mercado mundial total de plastificantes fue de 7,5 millones de toneladas métricas. En América del Norte, el volumen de 2017 fue de ~1,01 millones de toneladas métricas y en Europa la cifra fue de 1,35 millones de toneladas métricas, divididas entre varias aplicaciones de uso final con una tendencia de tipo químico hacia ortoftalatos de mayor peso molecular (HMW) y tipos alternativos debido a problemas regulatorios. sobre ortoftalatos de bajo peso molecular (BPM).

Casi el 90% de los plastificantes poliméricos, más comúnmente ésteres de ftalato, se utilizan en PVC, lo que proporciona a este material mayor flexibilidad y durabilidad. Otros polímeros que pueden contener altas cargas de plastificantes incluyen acrilatos y plásticos de tipo celulosa, tales como acetato de celulosa, nitrocelulosa y acetato butirato de celulosa.

Mecanismo de acción

Comúnmente se pensaba que los plastificantes funcionan incrustándose entre las cadenas de polímeros, espaciándolas (aumentando el "volumen libre") o hinchándolas y, por lo tanto, reduciendo significativamente la temperatura de transición vítrea del plástico. y haciéndolo más suave. Posteriormente se demostró que la explicación del volumen libre no podía explicar todos los efectos de la plastificación. La movilidad de una cadena polimérica es más compleja en presencia de plastificante que lo que predice la ecuación de Flory-Fox para una cadena polimérica simple.

Las moléculas del plastificante toman el control de la movilidad de la cadena: una cadena de polímero no muestra un aumento del volumen libre alrededor de los extremos del polímero. Si el plastificante/agua crea enlaces de hidrógeno con partes hidrófilas del polímero, el volumen libre asociado puede disminuir.

El efecto de los plastificantes sobre el módulo elástico depende tanto de la temperatura como de la concentración del plastificante. Por debajo de cierta concentración, denominada concentración cruzada, un plastificante puede aumentar el módulo de un material. Sin embargo, la temperatura de transición vítrea del material disminuirá en todas las concentraciones. Además de una concentración de cruce, existe una temperatura de cruce. Por debajo de la temperatura de cruce, el plastificante también aumentará el módulo.

Selección

Durante los últimos 60 años se ha evaluado la idoneidad de más de 30.000 sustancias diferentes como plastificantes poliméricos. De ellos, sólo un pequeño número (aproximadamente 50) se encuentran actualmente en uso comercial.

Los plastificantes de éster se seleccionan basándose en una evaluación de costo-rendimiento. El mezclador de caucho debe evaluar la compatibilidad, procesabilidad, permanencia y otras propiedades de desempeño de los plastificantes de éster. La amplia variedad de químicas de ésteres que se encuentran en producción incluyen sebacatos, adipatos, tereftalatos, dibenzoatos, glutaratos, ftalatos, azelatos y otras mezclas especiales. Esta amplia línea de productos proporciona una variedad de beneficios de rendimiento necesarios para las numerosas aplicaciones de elastómeros, como productos de tubos y mangueras, pisos, revestimientos de paredes, sellos y juntas, correas, alambres y cables, y rollos de impresión.

Los ésteres de polaridad baja a alta brindan utilidad en una amplia gama de elastómeros, incluidos nitrilo, policloropreno, EPDM, polietileno clorado y epiclorhidrina. La interacción plastificante-elastómero se rige por muchos factores, como el parámetro de solubilidad, el peso molecular y la estructura química. Los atributos de compatibilidad y rendimiento son factores clave en el desarrollo de una formulación de caucho para una aplicación particular.

Los plastificantes utilizados en PVC y otros plásticos suelen estar basados en ésteres de ácidos policarboxílicos con alcoholes alifáticos lineales o ramificados de longitud de cadena moderada. Estos compuestos se seleccionan sobre la base de muchos criterios que incluyen baja toxicidad, compatibilidad con el material huésped, no volatilidad y costo. Los ésteres de ftalato de alcoholes alquílicos de cadena lineal y ramificada cumplen estas especificaciones y son plastificantes comunes. Los ésteres de ortoftalato han sido tradicionalmente los plastificantes más dominantes, pero las preocupaciones regulatorias han llevado a pasar de sustancias clasificadas a no clasificadas, lo que incluye ortoftalatos de alto peso molecular y otros plastificantes, especialmente en Europa.

Antiplastificantes

Los antiplastificantes son aditivos poliméricos que tienen efectos opuestos a los de los plastificantes. Aumentan el módulo al tiempo que disminuyen la temperatura de transición vítrea.

Seguridad y toxicidad

Se han expresado preocupaciones sustanciales sobre la seguridad de algunos plastificantes poliméricos, especialmente porque algunos ortoftalatos de bajo peso molecular se han clasificado como posibles disruptores endocrinos con cierta toxicidad para el desarrollo. Los plastificantes pueden escapar de los plásticos debido a la migración y abrasión del plástico, ya que no están unidos a la matriz polimérica. El "olor a coche nuevo" a menudo se atribuye a plastificantes o sus productos de degradación; sin embargo, múltiples estudios sobre la composición del olor no encuentran ftalatos en cantidades apreciables, probablemente debido a su volatilidad y presión de vapor extremadamente bajas.

Plastificantes poliméricos comunes

Ortoftalatos

- Los plastificantes basados en ftalatos se utilizan en situaciones donde se requiere una buena resistencia al agua y los aceites. Algunos plastilizantes ftalatos comunes son:

- Low Molecular Weight Ortho Phthalates

- Dimethyl phthalate (DMP), utilizado en fragancias, como repelente de insectos, y en varios procesos industriales como solvente/carrera

- Diethyl ftalato (DEP), utilizado en fragancias como portador y extensor/fixante

- Diisobutil ftalato (DIBP)

- Di-n-butyl phthalate (DBP), utilizado para plásticos de celulosa, envolturas de alimentos, adhesivos, perfumes y cosméticos - cerca de un tercio de pulidos de uñas, brillos, esmaltes y endurecimientos lo contienen, junto con algunos champús, protectores solares, emollientes de piel y repellentes de insectos

- Butyl benzyl phthalate (benzyl butyl phthalate, BBzP) se encuentra en azulejos de vinilo, conos de tráfico, cintas transportadoras de alimentos, cuero artificial y espumas de plástico

- Bis(2-ethylhexyl) ftalato (DEHP) también conocido comúnmente como (didioctyl phthalate, DOP o diethylhexyl ftalato), utilizado históricamente en materiales de suelo, dispositivos médicos, productos de consumo de miríada, y explosivos altos, como Semtex. DEHP fue el plástico más común durante décadas y todavía mantiene ese título globalmente, incluso ya que en gran medida ha sido reemplazado ahora con ftalatos de peso molecular más altos y alternativas en EE.UU. y Europa

- High Molecular Weight Ortho Phthalates

- Diisononyl phthalate (DINP), utilizado en materiales de suelo, encontrado en mangueras de jardín, zapatos, juguetes y materiales de construcción

- ftalato Bis(2-propylheptyl) (DPHP), utilizado en cables, alambres y materiales de techo

- Diisodecyl phthalate (DIDP), utilizado para aislamiento de cables y cables, subcocción de coches, zapatos, alfombras, revestimientos de piscina

- Diisoundecyl phthalate (DIUP), utilizado para el aislamiento de cables y cables, subcodificación de coches, zapatos, alfombras, revestimientos de piscina. Buena temperatura y rendimiento de climatización al aire libre

- El ftalato de ditridecilo (DTDP) es el más alto plastilizante de ftalato de peso molecular, proporcionando mayor rendimiento a alta temperatura. Es el plastificador preferido para la aplicación de cable y alambre automotriz.

Tereftalatos

- Los tereftalatos son isoméricos con ftalatos ortográficos pero han demostrado tener resultados toxicológicos más limpios debido a su incapacidad para formar monoester estable durante la hidrolisis y la degradación metabólica.

- Bis(2-ethylhexyl) terephthalate (DEHT; Dioctyl terephthalate, DOTP) (Eastman Chemical Company Trademark: Eastman 168TM), utilizado como sustituto de DEHP y DINP

- Diisopentyl terephthalate (DiPT)(Evonik Industries Trademark: ELATUR® DPT), utilizado como sustituto de DBP y DiBP

- Dibutyl terephthalate (DBT)(Eastman Chemical Trademark: Eastman EffusionTM), utilizado como sustituto de DBP y DiBP

Trimellitatos

- Los trimellitatos se utilizan en interiores de automóviles y otras aplicaciones donde se requiere resistencia a altas temperaturas. Tienen una volatilidad extremadamente baja.

- Tri(2-ethylhexyl)trimellitate (TEHTM) (TOTM, Trioctyl Trimellitate plasticizer)

- Tri(isononyl)trimellitate (TINTM)

- Tri(isodecyl)trimellitate (TIDTM)

- Tri(isotridecyl)trimellitate (TITDTM)

Adipatos y Sebacatos

- Los plastificantes basados en el Adipate se utilizan para la baja temperatura o resistencia a la luz ultravioleta. Un ejemplo es:

- Bis(2-ethylhexyl)adipate (DEHA, dioctyl adipate plasticizer)

- Los plastificadores basados en sebacate proporcionan una excelente compatibilidad con una gama de materiales plásticos y cauchos sintéticos (específicamente caucho nitrilo y neopreno), propiedades superiores a bajas temperaturas y buena resistencia al aceite. Algunos ejemplos son:

- Dibutyl sebacate (DBS)

- Di(2-ethylhexyl)sebacate, Di-octyl Sebacate (o DOS plasticizer)

Organofosfatos

- Los organofosfatos incluyen los siguientes:

- Tricresyl phosphate (TCP)

- 2-Etilhexyl diphenyl phosphate

Otro

- 1,2-Cyclohexane dicarboxylic acid diisononyl ester (BSF Marca: Hexamoll DINCH)

- Bis(2-ethylhexyl) cyclohexane-1,4-dicarboxylate (Hanwha Marca: Eco-DEHCH)

- Alkyl sulfónico ácido fenil ester (ASE). (Lanxess Chemical Trademark: Mesamoll)

- Triethylene glycol di-2ethylhexanoate (Eastman Chemical Trademark: Eastman TEG-EH)

Se han investigado plásticos basados en bio, como triaceato de glicerol (Triacetina) y acetiltributylcitrate. Se utilizan en aplicaciones de nicho. El aceite de soja epoxidizado se utiliza ampliamente como un plástico secundario en muchas aplicaciones de vinilo.

- Nota: Bisphenol A, o BPA, no es un plasticizador, aunque a menudo se describe erróneamente como uno.

Para materiales inorgánicos

Concreto

En la tecnología del hormigón, los plastificantes y superplastificantes también se denominan reductores de agua de alto rango. Cuando se añaden a mezclas de hormigón, confieren una serie de propiedades que incluyen una mejor trabajabilidad y resistencia. La resistencia del hormigón es inversamente proporcional a la cantidad de agua añadida, es decir, la relación agua-cemento (a/c). Para producir concreto más resistente, se agrega menos agua (sin "matar de hambre" a la mezcla), lo que hace que la mezcla de concreto sea menos trabajable y difícil de mezclar, lo que requiere el uso de plastificantes, reductores de agua, superplastificantes, fluidificantes o dispersantes.

Los plastificantes también se utilizan a menudo cuando se añade ceniza puzolánica al hormigón para mejorar su resistencia. Este método de dosificación de la mezcla es especialmente popular cuando se produce hormigón de alta resistencia y hormigón reforzado con fibras.

Añadiendo 1-2% de plástico por peso unitario de cemento es generalmente suficiente. Añadiendo una cantidad excesiva de plasticizador resultará en una segregación excesiva de hormigón y no es recomendable. Dependiendo de la sustancia química particular utilizada, el uso de demasiado plástico puede resultar en un efecto retardante.

Los plastificantes se fabrican habitualmente a partir de lignosulfonatos, un subproducto de la industria del papel. Los superplastificantes generalmente se han fabricado a partir de condensado de naftaleno sulfonado o melamina formaldehído sulfonado, aunque ahora se encuentran disponibles productos más nuevos basados en éteres policarboxílicos. Los plastificantes tradicionales a base de lignosulfonato, los superplastificantes a base de naftaleno y sulfonato de melamina dispersan las partículas de cemento floculadas mediante un mecanismo de repulsión electrostática (ver coloide). En los plastificantes normales, las sustancias activas se adsorben en las partículas de cemento, dándoles una carga negativa, lo que provoca una repulsión entre las partículas. Los superplastificantes de lignina, naftaleno y sulfonato de melamina son polímeros orgánicos. Las largas moléculas se envuelven alrededor de las partículas de cemento, dándoles una carga muy negativa para que se repelan entre sí.

El superplastificante de éter policarboxilato (PCE) o simplemente policarboxilato (PC), funciona de manera diferente a los superplastificantes a base de sulfonato, proporcionando dispersión del cemento mediante estabilización estérica. Esta forma de dispersión tiene un efecto más potente y proporciona una mejor retención de la trabajabilidad de la mezcla cementosa.

Estuco

Se pueden agregar plastificantes a las mezclas de estuco para paneles de yeso para mejorar la trabajabilidad. Para reducir el consumo de energía al secar el panel, se agrega menos agua, lo que hace que la mezcla de yeso sea muy impracticable y difícil de mezclar, lo que requiere el uso de plastificantes, reductores de agua o dispersantes. Algunos estudios también muestran que demasiado dispersante de lignosulfonato podría provocar un efecto retardador del fraguado. Los datos mostraron que se produjeron formaciones de cristales amorfos que restaron valor a la interacción mecánica del cristal en forma de aguja en el núcleo, impidiendo un núcleo más fuerte. Los azúcares, los agentes quelantes de los lignosulfonatos, como los ácidos aldónicos, y los compuestos extractivos son los principales responsables del retraso del fraguado. Estos dispersantes reductores de agua de bajo rango se fabrican comúnmente a partir de lignosulfonatos, un subproducto de la industria del papel.

Los superplastificantes (dispersantes) de alto rango generalmente se han fabricado a partir de condensado de naftaleno sulfonado, aunque los éteres policarboxílicos representan alternativas más modernas. Ambos reductores de agua de alto rango se utilizan en 1/2 a 1/3 de los tipos de lignosulfonato.

Los plastificantes tradicionales a base de lignosulfonato y naftaleno sulfonato dispersan las partículas de yeso floculadas mediante un mecanismo de repulsión electrostática (ver coloide). En los plastificantes normales, las sustancias activas se adsorben en las partículas de yeso, dándoles una carga negativa, lo que provoca una repulsión entre las partículas. Los plastificantes de lignina y naftalenosulfonato son polímeros orgánicos. Las largas moléculas se envuelven alrededor de las partículas de yeso, dándoles una carga muy negativa para que se repelan entre sí.

Materiales energéticos

Las composiciones pirotécnicas de materiales energéticos, especialmente propulsores sólidos para cohetes y pólvoras sin humo para armas, a menudo emplean plastificantes para mejorar las propiedades físicas del aglutinante del propulsor o del propulsor en general, para proporcionar un combustible secundario e, idealmente, para mejorar el rendimiento energético específico (por ejemplo, impulso específico, rendimiento energético por gramo de propulsor o índices similares) del propulsor. Un plastificante energético mejora las propiedades físicas de un material energético al mismo tiempo que aumenta su rendimiento energético específico. Generalmente se prefieren los plastificantes energéticos a los plastificantes no energéticos, especialmente para los propulsores sólidos de cohetes. Los plastificantes energéticos reducen la masa requerida de propulsor, lo que permite que un vehículo cohete transporte más carga útil o alcance velocidades más altas de lo que sería de otro modo. Sin embargo, consideraciones de seguridad o costos pueden exigir el uso de plastificantes no energéticos, incluso en propulsores de cohetes. El propulsor sólido utilizado para alimentar el propulsor sólido del transbordador espacial emplea HTPB, un caucho sintético, como combustible secundario no energético.

Plastificantes para materiales energéticos

A continuación se muestran algunos plastificantes energéticos utilizados en propulsores de cohetes y pólvoras sin humo:

- Nitroglicerina (NG, aka "nitro", trinitrate de glicecerilo)

- Trinitario de butanetriol (BTTN)

- Dinitrotolueno (DNT)

- Trinitrate Trimethylolethane (TMETN, aka Metriol trinitrate, METN)

- Diethylene glycol dinitrate (DEGDN, menos comúnmente DEGN)

- Triethylene glycol dinitrate (TEGDN, menos comúnmente TEGN)

- Bis(2,2-dinitropropyl)formal (BDNPF)

- Bis(2,2-dinitropropyl)acetal (BDNPA)

- 2,2,2-Trinitroethyl 2-nitroxyethyl ether (TNEN)

Debido a los grupos de alcohol secundarios, NG y BTTN tienen una estabilidad térmica relativamente baja. TMETN, DEGDN, BDNPF y BDNPA tienen energías relativamente bajas. NG y DEGDN tienen una presión de vapor relativamente alta.