Paquete doble en línea

En microelectrónica, un paquete dual en línea (DIP o DIL ), es un paquete de componentes electrónicos con una carcasa rectangular y dos filas paralelas de clavijas de conexión eléctrica. El paquete puede montarse en un orificio pasante en una placa de circuito impreso (PCB) o insertarse en un enchufe. El formato dual en línea fue inventado por Don Forbes, Rex Rice y Bryant Rogers en Fairchild R&D en 1964, cuando la cantidad restringida de conductores disponibles en paquetes estilo transistor circular se convirtió en una limitación en el uso de circuitos integrados. Los circuitos cada vez más complejos requerían más cables de señal y alimentación (como se observa en la regla de Rent); eventualmente, los microprocesadores y dispositivos complejos similares requerían más cables de los que podían colocarse en un paquete DIP, lo que condujo al desarrollo de portadores de chips de mayor densidad. Además, los paquetes cuadrados y rectangulares facilitaron el enrutamiento de pistas de circuitos impresos debajo de los paquetes.

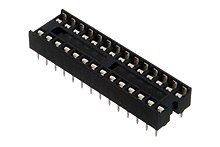

Un DIP generalmente se denomina DIPn, donde n es el número total de pines. Por ejemplo, un paquete de microcircuitos con dos filas de siete cables verticales sería un DIP14. La fotografía en la parte superior derecha muestra tres circuitos integrados DIP14. Los paquetes comunes tienen tan solo tres y hasta 64 derivaciones. Muchos tipos de circuitos integrados analógicos y digitales están disponibles en paquetes DIP, al igual que conjuntos de transistores, interruptores, diodos emisores de luz y resistencias. Los conectores DIP para cables de cinta se pueden utilizar con conectores IC estándar.

Los paquetes DIP generalmente están hechos de un plástico epoxi moldeado opaco presionado alrededor de un marco de plomo chapado en estaño, plata u oro que soporta el troquel del dispositivo y proporciona clavijas de conexión. Algunos tipos de circuitos integrados se fabrican en paquetes DIP de cerámica, donde se requiere alta temperatura o alta confiabilidad, o donde el dispositivo tiene una ventana óptica al interior del paquete. La mayoría de los paquetes DIP se fijan a una placa de circuito impreso insertando los pines a través de los orificios de la placa y soldándolos en su lugar. Cuando sea necesario reemplazar las piezas, como en los dispositivos de prueba o cuando los dispositivos programables deban retirarse para realizar cambios, se utiliza un conector DIP. Algunos enchufes incluyen un mecanismo de fuerza de inserción cero (ZIF).

Las variaciones del paquete DIP incluyen aquellas con una sola fila de pines, p. una matriz de resistencias, que posiblemente incluya una lengüeta de disipador de calor en lugar de la segunda fila de pines, y tipos con cuatro filas de pines, dos filas, escalonadas, a cada lado del paquete. Los paquetes DIP han sido desplazados principalmente por tipos de paquetes de montaje en superficie, que evitan el gasto de perforar agujeros en una PCB y permiten una mayor densidad de interconexiones.

Aplicaciones

Tipos de dispositivos

Los DIP se usan comúnmente para circuitos integrados (CI). Otros dispositivos en paquetes DIP incluyen redes de resistencias, interruptores DIP, pantallas LED segmentadas y de gráficos de barras, y relés electromecánicos.

Los enchufes de conector DIP para cables planos son comunes en computadoras y otros equipos electrónicos.

Dallas Semiconductor fabricó módulos de reloj en tiempo real (RTC) DIP integrados que contenían un chip IC y una batería de litio de 10 años no reemplazable.

Los bloques de cabecera DIP a los que se podían soldar componentes discretos se usaban cuando era necesario quitar fácilmente grupos de componentes, para cambios de configuración, características opcionales o calibración.

Usos

El paquete dual en línea original fue inventado por Bryant "Buck" Rogers en 1964 mientras trabajaba para Fairchild Semiconductor. Los primeros dispositivos tenían 14 pines y se parecían mucho a los de hoy. La forma rectangular permitió que los circuitos integrados se empaquetaran más densamente que los paquetes redondos anteriores. El paquete se adaptaba bien a los equipos de ensamblaje automatizados; una PCB podría llenarse con decenas o cientos de circuitos integrados, luego todos los componentes en la placa de circuito podrían soldarse a la vez en una máquina de soldadura por ola y pasarse a máquinas de prueba automatizadas, con muy poca mano de obra humana requerida. Los paquetes DIP todavía eran grandes con respecto a los circuitos integrados dentro de ellos. A fines del siglo XX, los paquetes de montaje en superficie permitieron una mayor reducción en el tamaño y el peso de los sistemas. Los chips DIP siguen siendo populares para la creación de prototipos de circuitos en una placa de prueba debido a la facilidad con la que se pueden insertar y utilizar allí.

Los DIP fueron la corriente principal de la industria de la microelectrónica en las décadas de 1970 y 1980. Su uso ha disminuido en la primera década del siglo XXI debido a los nuevos paquetes emergentes de tecnología de montaje en superficie (SMT), como el portador de chips con plomo de plástico (PLCC) y el circuito integrado de contorno pequeño (SOIC), aunque los DIP continuaron en uso extensivo. a través de la década de 1990, y todavía continúan usándose sustancialmente a medida que pasa el año 2011. Debido a que algunos chips modernos solo están disponibles en tipos de paquetes de montaje en superficie, varias empresas venden varios adaptadores de creación de prototipos para permitir que esos dispositivos de montaje en superficie (SMD) se utilicen como dispositivos DIP con placas de prueba de orificio pasante y placas de creación de prototipos soldadas (como stripboard y perfboard). (SMT puede plantear un gran problema, al menos un inconveniente, para la creación de prototipos en general; la mayoría de las características de SMT que son ventajas para la producción en masa son dificultades para la creación de prototipos).

Para dispositivos programables como EPROM y GAL, los DIP siguieron siendo populares durante muchos años debido a su fácil manejo con circuitos de programación externos (es decir, los dispositivos DIP podían conectarse simplemente a un enchufe en el dispositivo de programación). Sin embargo, con In- La tecnología de programación de sistemas (ISP) ahora es lo último en tecnología, esta ventaja de los DIP también está perdiendo importancia rápidamente.

Durante la década de 1990, los dispositivos con menos de 20 derivaciones se fabricaban en formato DIP además de los formatos más nuevos. Desde aproximadamente el año 2000, los dispositivos más nuevos a menudo no están disponibles en formato DIP.

Montaje

Los DIP se pueden montar mediante soldadura de orificio pasante o en zócalos. Los enchufes permiten reemplazar fácilmente un dispositivo y eliminan el riesgo de daño por sobrecalentamiento durante la soldadura. En general, los zócalos se usaban para circuitos integrados grandes o de alto valor, que costaban mucho más que el zócalo. Donde los dispositivos se insertarían y quitarían con frecuencia, como en equipos de prueba o programadores de EPROM, se usaría un enchufe de fuerza de inserción cero.

Los DIP también se usan con placas de prueba, un arreglo de montaje temporal para educación, desarrollo de diseño o prueba de dispositivos. Algunos aficionados, para la construcción única o la creación de prototipos permanentes, usan cableado punto a punto con DIP, y su apariencia cuando se invierte físicamente como parte de este método inspira el término informal "estilo de insecto muerto" para el método.

Construcción

El cuerpo (carcasa) de un DIP que contiene un chip IC generalmente está hecho de plástico moldeado o cerámica. Se prefiere la naturaleza hermética de una carcasa de cerámica para dispositivos de confiabilidad extremadamente alta. Sin embargo, la gran mayoría de los DIP se fabrican mediante un proceso de moldeo termoestable en el que se calienta un compuesto de molde epoxi y se transfiere bajo presión para encapsular el dispositivo. Los ciclos de curado típicos para las resinas son de menos de 2 minutos y un solo ciclo puede producir cientos de dispositivos.

Los conductores emergen de los lados más largos del paquete a lo largo de la costura, paralelos a los planos superior e inferior del paquete, y están doblados hacia abajo aproximadamente 90 grados (o un poco menos, dejándolos ligeramente inclinados hacia afuera desde la línea central del paquete). cuerpo del paquete). (El SOIC, el paquete SMT que más se parece a un DIP típico, parece esencialmente el mismo, a pesar de la escala de tamaño, excepto que después de doblarse hacia abajo, los cables se doblan hacia arriba nuevamente en un ángulo igual para quedar paralelos con el plano inferior del paquete.) En los paquetes de cerámica (CERDIP), se usa un epoxi o lechada para sellar herméticamente las dos mitades, proporcionando un sello hermético al aire y a la humedad para proteger el troquel del IC en el interior. Los paquetes de plástico DIP (PDIP) generalmente se sellan fusionando o cementando las mitades de plástico alrededor de los cables, pero no se logra un alto grado de hermeticidad porque el plástico en sí suele ser algo poroso a la humedad y el proceso no puede garantizar un buen sello microscópico entre los cables. plomos y el plástico en todos los puntos del perímetro. Sin embargo, los contaminantes generalmente se mantienen lo suficientemente bien como para que el dispositivo pueda funcionar de manera confiable durante décadas con un cuidado razonable en un entorno controlado.

Dentro del paquete, la mitad inferior tiene los cables incrustados, y en el centro del paquete hay un espacio rectangular, una cámara o un vacío en el que se cementa el troquel del IC. Los conductores del paquete se extienden diagonalmente dentro del paquete desde sus posiciones de emergencia a lo largo de la periferia hasta puntos a lo largo de un perímetro rectangular que rodea la matriz, estrechándose a medida que avanzan para convertirse en finos contactos en la matriz. Los cables de unión ultrafinos (apenas visibles a simple vista) se sueldan entre estos contactos de la periferia de la matriz y las almohadillas de unión en la propia matriz, conectando un conductor a cada almohadilla de unión y realizando la conexión final entre los microcircuitos y los conductores DIP externos.. Los alambres de unión no suelen estar tensos, sino que se enrollan ligeramente hacia arriba para permitir la holgura para la expansión y contracción térmica de los materiales; si un solo cable de enlace se rompe o se separa, todo el circuito integrado puede volverse inútil. La parte superior del paquete cubre todo este delicado ensamblaje sin aplastar los cables de unión, protegiéndolos de la contaminación por materiales extraños.

Por lo general, se imprime un logotipo de la empresa, códigos alfanuméricos y, a veces, palabras en la parte superior del paquete para identificar el fabricante y el tipo, cuándo se fabricó (generalmente como un año y un número de semana), a veces dónde se fabricó y otra información patentada (tal vez números de revisión, códigos de plantas de fabricación o códigos de identificación de pasos).

La necesidad de colocar todos los cables en un patrón básicamente radial en un solo plano desde el perímetro del troquel hasta dos filas en la periferia del paquete es la razón principal por la que los paquetes DIP con mayor número de cables deben tener un espacio más amplio entre las filas de derivaciones y limita efectivamente el número de derivaciones que puede tener un paquete DIP práctico. Incluso para un troquel muy pequeño con muchas almohadillas de unión (por ejemplo, un chip con 15 inversores, que requiere 32 conductores), todavía se necesitaría un DIP más ancho para acomodar los conductores radiantes internamente. Esta es una de las razones por las que se introdujeron los paquetes de cuatro lados y múltiples filas, como los PGA (alrededor de principios de la década de 1980).

Un paquete DIP grande (como el DIP64 utilizado para la CPU Motorola 68000) tiene cables largos dentro del paquete entre los pines y la matriz, lo que hace que dicho paquete no sea adecuado para dispositivos de alta velocidad.

Algunos otros tipos de dispositivos DIP se construyen de manera muy diferente. La mayoría de estos tienen carcasas de plástico moldeado y cables rectos o cables que se extienden directamente desde la parte inferior del paquete. Para algunas pantallas LED en particular, la carcasa suele ser una caja de plástico hueca con la parte inferior/trasera abierta, llena (alrededor de los componentes electrónicos contenidos) con un material epoxi translúcido duro del que emergen los cables. Otros, como los interruptores DIP, se componen de dos (o más) piezas de carcasa de plástico encajadas, soldadas o pegadas alrededor de un conjunto de contactos y piezas mecánicas diminutas, con los cables saliendo a través de orificios moldeados o muescas en el plástico.

Variantes

Existen varias variantes DIP para circuitos integrados, que se distinguen principalmente por el material de embalaje:

- Paquete en línea dual de cerámica (CERDIP o CDIP)

- Paquete doble en línea de plástico (PDIP)

- Shrink Plastic Dual In-line Package (SPDIP) – Una versión más densa del PDIP con un 0.07 en el campo de plomo (1.778 mm).

- Paquete Dual In-line (SDIP o SPDIP) – A veces se utiliza para referirse a un DIP "cerrado" 0,300 pulg. (o 300 mil) ancho, normalmente cuando se necesita aclaración por ejemplo para DIP con 24 pines o más, que generalmente vienen en "ancho" 0,60 en paquete DIP ancho. Un ejemplo de una típica espección completa adecuada para un paquete DIP "flecha" sería 300 mil ancho del cuerpo, 0.1 pulgadas (2.54 mm) pin pitch.

Las EPROM se vendían en DIP de cerámica fabricados con una ventana circular de cuarzo transparente sobre el troquel del chip para permitir que la luz ultravioleta borrara la parte. A menudo, los mismos chips también se vendían en paquetes PDIP o CERDIP sin ventanas menos costosos como versiones programables por única vez (OTP). Los paquetes con ventana y sin ventana también se utilizaron para microcontroladores y otros dispositivos que contenían memoria EPROM. Las EPROM empaquetadas con CERDIP con ventana se utilizaron para la ROM del BIOS de muchos de los primeros clones de PC de IBM con una etiqueta adhesiva que cubría la ventana para evitar el borrado involuntario debido a la exposición a la luz ambiental.

Los DIP de plástico moldeado tienen un costo mucho menor que los paquetes de cerámica; un estudio de 1979 mostró que un DIP de plástico de 14 pines costaba alrededor de US $ 0,063 y un paquete de cerámica costaba US $ 0,82.

Simple en línea

Un paquete único en línea (SIP o SIL) tiene una fila de clavijas de conexión. No es tan popular como el DIP, pero se ha utilizado para empaquetar chips de RAM y resistencias múltiples con un pin común. En comparación con los DIP con un número máximo típico de pines de 64, los SIP tienen un número máximo típico de pines de 24 con costos de paquete más bajos.

Una variante del paquete único en línea utiliza parte del marco de plomo para una pestaña del disipador de calor. Este paquete de alimentación de cables múltiples es útil para aplicaciones tales como amplificadores de potencia de audio, por ejemplo.

Cuádruple en línea

El paquete QIP, a veces llamado paquete QIL, tiene las mismas dimensiones que un paquete DIL, pero los cables de cada lado están doblados en una configuración alterna en zigzag para que quepan cuatro líneas de puntos de soldadura. (en lugar de dos con un DIL). El diseño de QIL aumentó el espacio entre los puntos de soldadura sin aumentar el tamaño del paquete, por dos razones:

- Primero permitió una soldadura más fiable. Esto puede parecer extraño hoy, dado el espaciamiento de la almohadilla de soldadura más cercano en uso ahora, pero en la década de 1970, el apogeo de la QIL, puente de las almohadillas vecinas de soldadura en los chips DIL fue un problema a veces,

- QIL también aumentó la posibilidad de realizar una pista de cobre entre 2 almohadillas de soldadura. Esto fue muy útil en los PCB de una sola capa lateral estándar.

Recuento de derivaciones y espaciado

Los paquetes DIP que se encuentran comúnmente y que cumplen con los estándares JEDEC utilizan un espacio entre cables (paso de cable) de 0,1 pulgadas (2,54 mm) (JEDEC MS-001BA). El espacio entre filas varía según el número de conductores, siendo 7,62 mm (0,3 pulgadas) (JEDEC MS-001) o 15,24 mm (0,6 pulgadas) (JEDEC MS-011) los más comunes. Los espacios entre filas estandarizados menos comunes incluyen 0,4 pulgadas (10,16 mm) (JEDEC MS-010) y 0,9 pulgadas (22,86 mm), así como un espacio entre filas de 0,3 pulgadas, 0,6 pulgadas o 0,75 pulgadas con un cable de 0,07 pulgadas (1,778 mm) tono.

La antigua Unión Soviética y los países del bloque del Este usaban paquetes similares, pero con un espacio métrico de pin a pin de 2,5 mm en lugar de 0,1 pulgadas (2,54 mm).

El número de clientes potenciales siempre es par. Para un espacio de 0,3 pulgadas, los recuentos típicos de cables son 8, 14, 16, 18 y 28; menos comunes son los recuentos de 4, 6, 20 y 24 derivaciones. Para tener un número par de cables, algunos DIP tienen cables sin usar no conectados (NC) al chip interno, o están duplicados, p. dos pines de tierra. Para un espacio de 0,6 pulgadas, los recuentos típicos de cables son 24, 28, 32 y 40; menos comunes son los recuentos de 36, 48, 52 y 64 derivaciones. Algunos microprocesadores, como el Motorola 68000 y el Zilog Z180, usaban recuentos de plomo de hasta 64; este suele ser el número máximo de clientes potenciales para un paquete DIP.

Orientación y numeración de derivaciones

Como se muestra en el diagrama, los cables se numeran consecutivamente desde el pin 1. Cuando la muesca de identificación en el paquete está en la parte superior, el pin 1 es la esquina superior izquierda del dispositivo. A veces, el pin 1 se identifica con una sangría o una marca de punto de pintura.

Por ejemplo, para un DIP de 14 derivaciones, con la muesca en la parte superior, las derivaciones de la izquierda están numeradas del 1 al 7 (de arriba hacia abajo) y la fila de derivaciones de la derecha está numerada del 8 al 14 (de abajo hacia arriba).

Algunos dispositivos DIP, como pantallas LED segmentadas, relés o aquellos que reemplazan los cables con una aleta disipadora de calor, omiten algunos cables; las derivaciones restantes se numeran como si todas las posiciones tuvieran derivaciones.

Además de permitir la identificación visual humana de la orientación del paquete, la muesca permite que la maquinaria automática de inserción de chips confirme la orientación correcta del chip mediante detección mecánica.

Descendientes

El SOIC (IC de contorno pequeño), un paquete de montaje en superficie que actualmente es muy popular, particularmente en productos electrónicos de consumo y computadoras personales, es esencialmente una versión reducida del IC PDIP estándar, la diferencia fundamental que lo convierte en un dispositivo SMT siendo una segunda curva en los conductores para aplanarlos paralelos al plano inferior de la carcasa de plástico. El SOJ (conductor en J de contorno pequeño) y otros paquetes SMT con "SOP" (para "Paquete de contorno pequeño") en sus nombres pueden considerarse más parientes del DIP, su antepasado original. Los paquetes SOIC tienden a tener la mitad del tono de DIP, y SOP son la mitad, una cuarta parte de DIP. (0,1"/2,54 mm, 0,05"/1,27 mm y 0,025"/0,635 mm, respectivamente)

Se puede considerar que los paquetes de matriz de cuadrícula de pines (PGA) han evolucionado a partir del DIP. Los PGA con los mismos centros de pines de 0,1 pulgadas (2,54 mm) que la mayoría de los DIP fueron populares para los microprocesadores desde principios hasta mediados de la década de 1980 hasta la década de 1990. Los propietarios de computadoras personales que contienen procesadores Intel 80286 a P5 Pentium pueden estar más familiarizados con estos paquetes PGA, que a menudo se insertaban en los zócalos ZIF de las placas base. La similitud es tal que un zócalo PGA puede ser físicamente compatible con algunos dispositivos DIP, aunque lo contrario rara vez es cierto.

Contenido relacionado

X10 (estándar de la industria)

Código de tiempo MIDI

Doctor Edgerton