Oscilador de cristal

Un oscilador de cristal es un circuito oscilador electrónico que utiliza un cristal piezoeléctrico como elemento selectivo de frecuencia. La frecuencia del oscilador se utiliza a menudo para realizar un seguimiento del tiempo, como en los relojes de pulsera de cuarzo, para proporcionar una señal de reloj estable para los circuitos integrados digitales y para estabilizar las frecuencias de los transmisores y receptores de radio. El tipo más común de resonador piezoeléctrico utilizado es un cristal de cuarzo, por lo que los circuitos osciladores que los incorporan se conocen como osciladores de cristal. Sin embargo, otros materiales piezoeléctricos, incluidas las cerámicas policristalinas, se utilizan en circuitos similares.

Un oscilador de cristal se basa en el ligero cambio de forma de un cristal de cuarzo bajo un campo eléctrico, una propiedad conocida como piezoelectricidad inversa. Un voltaje aplicado a los electrodos del cristal hace que cambie de forma; cuando se elimina el voltaje, el cristal genera un pequeño voltaje a medida que vuelve elásticamente a su forma original. El cuarzo oscila a una frecuencia de resonancia estable, comportándose como un circuito RLC, pero con un factor Q mucho mayor (menos pérdida de energía en cada ciclo de oscilación). Una vez que un cristal de cuarzo se ajusta a una frecuencia particular (que se ve afectada por la masa de electrodos adheridos al cristal, la orientación del cristal, la temperatura y otros factores), mantiene esa frecuencia con alta estabilidad.

Los cristales de cuarzo se fabrican para frecuencias desde unas pocas decenas de kilohercios hasta cientos de megahercios. A partir de 2003, se fabrican anualmente alrededor de dos mil millones de cristales. La mayoría se utilizan para dispositivos de consumo como relojes de pulsera, relojes, radios, computadoras y teléfonos celulares. Sin embargo, en aplicaciones en las que se necesita un tamaño y un peso pequeños, los cristales se pueden reemplazar por resonadores acústicos a granel de película delgada, específicamente si se necesita una resonancia de alta frecuencia (más de aproximadamente 1,5 GHz). Los cristales de cuarzo también se encuentran dentro de equipos de prueba y medición, como contadores, generadores de señales y osciloscopios.

Terminología

Un oscilador de cristal es un circuito de tipo oscilador eléctrico que utiliza un resonador piezoeléctrico, un cristal, como elemento determinante de la frecuencia. Cristal es el término común utilizado en electrónica para el componente que determina la frecuencia, una oblea de cristal de cuarzo o cerámica con electrodos conectados a ella. Un término más preciso es resonador piezoeléctrico. Los cristales también se utilizan en otros tipos de circuitos electrónicos, como filtros de cristal.

Los resonadores piezoeléctricos se venden como componentes separados para su uso en circuitos de osciladores de cristal. También se incorporan a menudo en un solo paquete con el circuito del oscilador de cristal.

Historia

La piezoelectricidad fue descubierta por Jacques y Pierre Curie en 1880. Paul Langevin investigó por primera vez los resonadores de cuarzo para su uso en sonares durante la Primera Guerra Mundial. El primer oscilador controlado por cristal, usando un cristal de sal de Rochelle, fue construido en 1917 y patentado en 1918 por Alexander M. Nicholson en Bell Telephone Laboratories, aunque su prioridad fue cuestionada por Walter Guyton Cady. Cady construyó el primer oscilador de cristal de cuarzo en 1921. Otros de los primeros innovadores en osciladores de cristal de cuarzo son G. W. Pierce y Louis Essen.

Los osciladores de cristal de cuarzo se desarrollaron para referencias de frecuencia de alta estabilidad durante las décadas de 1920 y 1930. Antes de los cristales, las estaciones de radio controlaban su frecuencia con circuitos sintonizados, que podían desviarse fácilmente de la frecuencia entre 3 y 4 kHz. Dado que a las estaciones de radiodifusión se les asignaban frecuencias separadas solo 10 kHz (América) o 9 kHz (otros lugares), la interferencia entre estaciones adyacentes debido a la deriva de frecuencia era un problema común. En 1925, Westinghouse instaló un oscilador de cristal en su estación principal KDKA y, en 1926, los cristales de cuarzo se usaban para controlar la frecuencia de muchas estaciones de radiodifusión y eran populares entre los radioaficionados. En 1928, Warren Marrison de Bell Telephone Laboratories desarrolló el primer reloj de cristal de cuarzo. Con precisiones de hasta 1 segundo en 30 años (30 ms/año o 0,95 ns/s), los relojes de cuarzo reemplazaron a los relojes de péndulo de precisión como los cronometradores más precisos del mundo hasta que se desarrollaron los relojes atómicos en la década de 1950. Usando el trabajo inicial en Bell Labs, AT&T finalmente estableció su división de Productos de control de frecuencia, más tarde escindida y conocida hoy como Vectron International.

Durante este tiempo, varias empresas comenzaron a producir cristales de cuarzo para uso electrónico. Utilizando lo que ahora se consideran métodos primitivos, se produjeron alrededor de 100.000 unidades de cristal en los Estados Unidos durante 1939. Durante la Segunda Guerra Mundial, los cristales se fabricaron a partir de cristal de cuarzo natural, prácticamente todos de Brasil. La escasez de cristales durante la guerra causada por la demanda de un control de frecuencia preciso de las radios y radares militares y navales estimuló la investigación de la posguerra sobre el cultivo de cuarzo sintético, y en 1950 se desarrolló un proceso hidrotermal para cultivar cristales de cuarzo a escala comercial en Bell Laboratories. En la década de 1970, prácticamente todos los cristales utilizados en la electrónica eran sintéticos.

En 1968, Juergen Staudte inventó un proceso fotolitográfico para fabricar osciladores de cristal de cuarzo mientras trabajaba en North American Aviation (ahora Rockwell) que permitió hacerlos lo suficientemente pequeños para productos portátiles como relojes.

Aunque los osciladores de cristal todavía utilizan con mayor frecuencia cristales de cuarzo, los dispositivos que utilizan otros materiales son cada vez más comunes, como los resonadores cerámicos.

Operación

Un cristal es un sólido en el que los átomos, las moléculas o los iones que lo componen están empaquetados en un patrón repetitivo y ordenado regularmente que se extiende en las tres dimensiones espaciales.

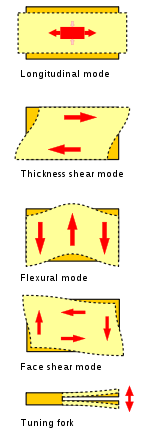

Casi cualquier objeto hecho de un material elástico podría usarse como un cristal, con los transductores apropiados, ya que todos los objetos tienen frecuencias de vibración resonantes naturales. Por ejemplo, el acero es muy elástico y tiene una alta velocidad de sonido. A menudo se usaba en filtros mecánicos antes del cuarzo. La frecuencia de resonancia depende del tamaño, la forma, la elasticidad y la velocidad del sonido en el material. Los cristales de alta frecuencia generalmente se cortan en forma de un rectángulo simple o un disco circular. Los cristales de baja frecuencia, como los que se utilizan en los relojes digitales, normalmente se cortan en forma de diapasón. Para aplicaciones que no necesitan una sincronización muy precisa, a menudo se usa un resonador cerámico de bajo costo en lugar de un cristal de cuarzo.

Cuando un cristal de cuarzo se corta y monta correctamente, se puede distorsionar en un campo eléctrico aplicando un voltaje a un electrodo cerca o sobre el cristal. Esta propiedad se conoce como piezoelectricidad inversa. Cuando se elimina el campo, el cuarzo genera un campo eléctrico a medida que vuelve a su forma anterior, y esto puede generar un voltaje. El resultado es que un cristal de cuarzo se comporta como un circuito RLC, compuesto por un inductor, un condensador y una resistencia, con una frecuencia de resonancia precisa.

El cuarzo tiene la ventaja adicional de que sus constantes elásticas y su tamaño cambian de tal manera que la dependencia de la frecuencia con la temperatura puede ser muy baja. Las características específicas dependen del modo de vibración y del ángulo en el que se corta el cuarzo (en relación con sus ejes cristalográficos). Por lo tanto, la frecuencia de resonancia de la placa, que depende de su tamaño, no cambia mucho. Esto significa que un reloj, filtro u oscilador de cuarzo sigue siendo preciso. Para aplicaciones críticas, el oscilador de cuarzo se monta en un contenedor de temperatura controlada, llamado horno de cristal, y también se puede montar en amortiguadores para evitar perturbaciones por vibraciones mecánicas externas.

Modelado

Modelo eléctrico

Un cristal de cuarzo se puede modelar como una red eléctrica con puntos de resonancia de baja impedancia (serie) y alta impedancia (paralelo) muy próximos entre sí. Matemáticamente, usando la transformada de Laplace, la impedancia de esta red se puede escribir como:

- Z()s)=()1s⋅ ⋅ C1+s⋅ ⋅ L1+R1).()1s⋅ ⋅ C0),{fnMicrosoft Sans Serif}}+scdot Bien.

o

- Z()s)=s2+sR1L1+⋅ ⋅ s2()s⋅ ⋅ C0)[s2+sR1L1+⋅ ⋅ p2]⇒ ⇒ ⋅ ⋅ s=1L1⋅ ⋅ C1,⋅ ⋅ p=C1+C0L1⋅ ⋅ C1⋅ ⋅ C0=⋅ ⋅ s1+C1C0.. ⋅ ⋅ s()1+C12C0)()C0≫ ≫ C1){displaystyle {begin{aligned}Z(s) {fnMicroc} {fnh} {fnh}} {fnK}}} {fn}}} {fn}}}} {fn}} {fn}}}}}}}}} {fn}}}}} {fn}}}}}}}}}}}} {m}}}}} {m} {m}}}} {m}}}}}}}}}}} {m} {m} {m}} {m}}}}}} {m}}}} {m} {m} {m}}}}}}}}}}}}}}}}}}}}}}}}} {m}} {m}}} {mega ¿Qué? } {2} {cdot C_{0}right)left [s^{2}+s{frac] {fnh} {fnh}} {fnK}}} {fn}}} {fn}}}} {fn}} {fn}}}}}}}}} {fn}}}}} {fn}}}}}}}}}}}} {m}}}}} {m} {m}}}} {m}}}}}}}}}}} {m} {m} {m}} {m}}}}}} {m}}}} {m} {m} {m}}}}}}}}}}}}}}}}}}}}}}}}} {m}} {m}}} {mega ¿Qué? {}} {2}}}[2pt]Rightarrow omega _{mathrm {s} {={frac {1}{sqrt {L_{1}cdot C_{1}}}}}quad omega _{mathrm {p}}}}}}}}}}quad omega _{mathrm {p} {}}}}}}}}}}}}}}}} {m}}}}}}}}}}m}{m}}}} {m}}}}}m}m}}m}m}m}}}mm}}}}}mmmmmm} {mm}mmmmmmmmmm}}}}}}}m}m}mmmm}m}m}m}m}}}}}}c }={sqrt {frac {C_{1}cdot C_{0}}=omega ¿Qué? ##{sqrt {1+{frac {C_{1} {C_{0}}}approx omega _{mathrm {s}left(1+{frac {C_{1}{2C_{0}}right)quad left(C_{0}gg C_{1}right)end{aligned}}}

Donde s{displaystyle s} es la frecuencia compleja (s=j⋅ ⋅ {displaystyle s=jomega }), ⋅ ⋅ s{displaystyle omega _{mathrm {s}} es la serie resonante frecuencia angular, y ⋅ ⋅ p{displaystyle omega _{mathrm {p}} es la frecuencia angular resonante paralela.

Agregar capacitancia a través de un cristal hace que la frecuencia de resonancia (en paralelo) disminuya. Agregar inductancia a través de un cristal hace que aumente la frecuencia de resonancia (paralela). Estos efectos se pueden utilizar para ajustar la frecuencia a la que oscila un cristal. Los fabricantes de cristales normalmente cortan y recortan sus cristales para que tengan una frecuencia resonante específica con una "carga" conocida. capacitancia añadida al cristal. Por ejemplo, un cristal destinado a una carga de 6 pF tiene su frecuencia de resonancia paralela especificada cuando se coloca un condensador de 6,0 pF a través de él. Sin la capacitancia de carga, la frecuencia de resonancia es mayor.

Modos de resonancia

Un cristal de cuarzo proporciona resonancia tanto en serie como en paralelo. La resonancia en serie es unos kilohercios más baja que la paralela. Los cristales por debajo de 30 MHz generalmente funcionan entre resonancia en serie y en paralelo, lo que significa que el cristal aparece como una reactancia inductiva en funcionamiento, y esta inductancia forma un circuito resonante en paralelo con una capacitancia en paralelo conectada externamente. Cualquier pequeña capacitancia adicional en paralelo con el cristal reduce la frecuencia. Además, la reactancia inductiva efectiva del cristal se puede reducir agregando un capacitor en serie con el cristal. Esta última técnica puede proporcionar un método útil para recortar la frecuencia oscilatoria dentro de un rango estrecho; en este caso, la inserción de un condensador en serie con el cristal aumenta la frecuencia de oscilación. Para que un cristal funcione a su frecuencia especificada, el circuito electrónico debe ser exactamente el especificado por el fabricante del cristal. Tenga en cuenta que estos puntos implican una sutileza con respecto a los osciladores de cristal en este rango de frecuencia: el cristal no suele oscilar precisamente en ninguna de sus frecuencias resonantes.

Los cristales por encima de 30 MHz (hasta >200 MHz) generalmente funcionan en resonancia en serie donde la impedancia aparece en su mínimo e igual a la resistencia en serie. Para estos cristales se especifica la resistencia en serie (<100 Ω) en lugar de la capacitancia en paralelo. Para alcanzar frecuencias más altas, se puede hacer que un cristal vibre en uno de sus modos armónicos, que ocurren cerca de múltiplos de la frecuencia de resonancia fundamental. Solo se utilizan sobretonos impares. Dicho cristal se conoce como cristal armónico de 3.°, 5.° o incluso 7.°. Para lograr esto, el circuito del oscilador generalmente incluye circuitos LC adicionales para seleccionar el sobretono deseado.

Efectos de temperatura

La característica de frecuencia de un cristal depende de la forma o el "corte" del cristal Un cristal de diapasón generalmente se corta de tal manera que su dependencia de frecuencia con la temperatura es cuadrática con un máximo de alrededor de 25 °C. Esto significa que un oscilador de cristal de diapasón resuena cerca de su frecuencia objetivo a temperatura ambiente, pero se ralentiza cuando la temperatura aumenta o disminuye desde la temperatura ambiente. Un coeficiente parabólico común para un cristal de diapasón de 32 kHz es −0,04 ppm/°C2:

- f=f0[1− − 0,04ppm/∘ ∘ C2⋅ ⋅ ()T− − T0)2].{displaystyle f=f_{0}left[1-0.04~{text{ppm}/^{circ }{text{C}} {2}cdot (T-T_{0})^{2}right].

En una aplicación real, esto significa que un reloj construido con un cristal de diapasón regular de 32 kHz mantiene un buen tiempo a temperatura ambiente, pero pierde 2 minutos por año a 10 °C por encima o por debajo de la temperatura ambiente y pierde 8 minutos por año a 20 °C por encima o por debajo de la temperatura ambiente debido al cristal de cuarzo.

Circuitos osciladores de cristal

El circuito del oscilador de cristal sostiene la oscilación tomando una señal de voltaje del resonador de cuarzo, amplificándola y devolviéndola al resonador. La tasa de expansión y contracción del cuarzo es la frecuencia de resonancia y está determinada por el corte y el tamaño del cristal. Cuando la energía de las frecuencias de salida generadas coincide con las pérdidas en el circuito, se puede sostener una oscilación.

Un cristal oscilador tiene dos placas conductoras de electricidad, con una rebanada o diapasón de cristal de cuarzo entre ellas. Durante el arranque, el circuito de control coloca el cristal en un equilibrio inestable y, debido a la retroalimentación positiva en el sistema, cualquier pequeña fracción de ruido se amplifica, aumentando la oscilación. El resonador de cristal también se puede ver como un filtro selectivo de alta frecuencia en este sistema: solo pasa una subbanda muy estrecha de frecuencias alrededor de la resonante, atenuando todo lo demás. Eventualmente, solo la frecuencia resonante está activa. A medida que el oscilador amplifica las señales que salen del cristal, las señales en la banda de frecuencia del cristal se vuelven más fuertes y finalmente dominan la salida del oscilador. La estrecha banda de resonancia del cristal de cuarzo filtra las frecuencias no deseadas.

La frecuencia de salida de un oscilador de cuarzo puede ser la de la resonancia fundamental o la de un múltiplo de esa resonancia, denominada frecuencia armónica. Los armónicos son un múltiplo entero exacto de la frecuencia fundamental. Pero, como muchos otros resonadores mecánicos, los cristales exhiben varios modos de oscilación, generalmente en múltiplos enteros aproximadamente impares de la frecuencia fundamental. Estos se denominan "modos armónicos" y se pueden diseñar circuitos osciladores para excitarlos. Los modos armónicos están en frecuencias que son aproximadas, pero no múltiplos enteros impares exactos del modo fundamental y, por lo tanto, las frecuencias armónicas no son armónicos exactos de la fundamental.

Los cristales de alta frecuencia a menudo se diseñan para operar en sobretonos tercero, quinto o séptimo. Los fabricantes tienen dificultades para producir cristales lo suficientemente delgados como para generar frecuencias fundamentales superiores a 30 MHz. Para producir frecuencias más altas, los fabricantes fabrican cristales armónicos sintonizados para poner el armónico 3, 5 o 7 en la frecuencia deseada, porque son más gruesos y, por lo tanto, más fáciles de fabricar que un cristal fundamental que produciría la misma frecuencia, aunque excite el armónico deseado. frecuencia requiere un circuito oscilador un poco más complicado. Un circuito de oscilador de cristal fundamental es más simple y más eficiente y tiene más capacidad de tracción que un tercer circuito de armónicos. Según el fabricante, la frecuencia fundamental más alta disponible puede ser de 25 MHz a 66 MHz.

Una de las principales razones del amplio uso de los osciladores de cristal es su alto factor Q. Un valor típico de Q para un oscilador de cuarzo oscila entre 104 y 106, en comparación con quizás 102 para un oscilador LC. El Q máximo para un oscilador de cuarzo de alta estabilidad se puede estimar como Q = 1,6 × 107/f, donde f es la frecuencia de resonancia en megahercios.

Una de las características más importantes de los osciladores de cristal de cuarzo es que pueden exhibir un ruido de fase muy bajo. En muchos osciladores, el oscilador amplifica cualquier energía espectral en la frecuencia resonante, lo que da como resultado una colección de tonos en diferentes fases. En un oscilador de cristal, el cristal vibra principalmente en un eje, por lo tanto, solo una fase es dominante. Esta propiedad de bajo ruido de fase los hace particularmente útiles en telecomunicaciones donde se necesitan señales estables y en equipos científicos donde se necesitan referencias de tiempo muy precisas.

Los cambios ambientales de temperatura, humedad, presión y vibración pueden cambiar la frecuencia de resonancia de un cristal de cuarzo, pero existen varios diseños que reducen estos efectos ambientales. Estos incluyen TCXO, MCXO y OCXO, que se definen a continuación. Estos diseños, particularmente el OCXO, a menudo producen dispositivos con excelente estabilidad a corto plazo. Las limitaciones en la estabilidad a corto plazo se deben principalmente al ruido de los componentes electrónicos en los circuitos del oscilador. La estabilidad a largo plazo está limitada por el envejecimiento del cristal.

Debido al envejecimiento y a factores ambientales (como la temperatura y la vibración), es difícil mantener incluso los mejores osciladores de cuarzo dentro de una parte en 1010 de su frecuencia nominal sin un ajuste constante. Por esta razón, los osciladores atómicos se utilizan para aplicaciones que requieren una mejor estabilidad y precisión a largo plazo.

Frecuencias espurias

Para los cristales que funcionan en resonancia en serie o que se alejan del modo principal mediante la inclusión de un inductor o capacitor en serie, se pueden experimentar respuestas espurias significativas (y dependientes de la temperatura). Aunque la mayoría de los modos espurios suelen estar algunas decenas de kilohercios por encima de la resonancia de la serie deseada, su coeficiente de temperatura es diferente del modo principal y la respuesta espuria puede moverse a través del modo principal a ciertas temperaturas. Incluso si las resistencias en serie en las resonancias espurias parecen más altas que la de la frecuencia deseada, puede ocurrir un cambio rápido en la resistencia en serie del modo principal a temperaturas específicas cuando las dos frecuencias coinciden. Una consecuencia de estas caídas de actividad es que el oscilador puede bloquearse en una frecuencia espuria a temperaturas específicas. Esto generalmente se minimiza asegurándose de que el circuito de mantenimiento tenga una ganancia insuficiente para activar modos no deseados.

También se generan frecuencias espurias al someter el cristal a vibraciones. Esto modula la frecuencia resonante en un pequeño grado por la frecuencia de las vibraciones. Los cristales de corte SC (Stress Compensated) están diseñados para minimizar el efecto de frecuencia del estrés de montaje y, por lo tanto, son menos sensibles a la vibración. Los efectos de aceleración, incluida la gravedad, también se reducen con los cristales de corte SC, al igual que el cambio de frecuencia con el tiempo debido a la variación de la tensión de montaje a largo plazo. Hay desventajas con los cristales de modo de corte de corte SC, como la necesidad de que el oscilador de mantenimiento discrimine otros modos no deseados estrechamente relacionados y un mayor cambio de frecuencia debido a la temperatura cuando está sujeto a un rango ambiental completo. Los cristales de corte SC son más ventajosos donde es posible el control de temperatura a su temperatura de coeficiente de temperatura cero (rotación), bajo estas circunstancias, un rendimiento de estabilidad general de las unidades premium puede acercarse a la estabilidad de los estándares de frecuencia de rubidio.

Frecuencias de cristal de uso común

Los cristales se pueden fabricar para oscilar en una amplia gama de frecuencias, desde unos pocos kilohercios hasta varios cientos de megahercios. Muchas aplicaciones requieren una frecuencia de oscilador de cristal convenientemente relacionada con alguna otra frecuencia deseada, por lo que cientos de frecuencias de cristal estándar se fabrican en grandes cantidades y los distribuidores de productos electrónicos las almacenan. Por ejemplo, los cristales de 3,579545 MHz, que se fabrican en grandes cantidades para receptores de televisión en color NTSC, también son populares para muchos usos de aplicaciones no televisivas. Utilizando divisores de frecuencia, multiplicadores de frecuencia y circuitos de bucle de enganche de fase, es práctico derivar una amplia gama de frecuencias a partir de una frecuencia de referencia.

Estructuras y materiales cristalinos

Cuarzo

El material más común para los cristales osciladores es el cuarzo. Al comienzo de la tecnología, se usaban cristales de cuarzo natural, pero ahora predomina el cuarzo cristalino sintético cultivado por síntesis hidrotermal debido a su mayor pureza, menor costo y manejo más conveniente. Uno de los pocos usos que quedan de los cristales naturales es para transductores de presión en pozos profundos. Durante la Segunda Guerra Mundial y durante algún tiempo después, el cuarzo natural fue considerado un material estratégico por los EE. UU. Grandes cristales fueron importados de Brasil. Las "lascas" crudas, el material de origen del cuarzo para la síntesis hidrotermal, se importan a EE. UU. o Coleman Quartz las extrae localmente. El valor promedio del cuarzo sintético cultivado en 1994 fue 60 USD/kg.

Tipos

Existen dos tipos de cristales de cuarzo: diestros y zurdos. Los dos difieren en su rotación óptica pero son idénticos en otras propiedades físicas. Se pueden usar cristales tanto para diestros como para zurdos para osciladores, si el ángulo de corte es correcto. En la fabricación, generalmente se usa cuarzo de mano derecha. Los tetraedros de SiO4 forman hélices paralelas; la dirección de torsión de la hélice determina la orientación hacia la izquierda o hacia la derecha. Las hélices están alineadas a lo largo del eje c y fusionadas, compartiendo átomos. La masa de las hélices forma una malla de pequeños y grandes canales paralelos al eje c. Los grandes son lo suficientemente grandes como para permitir cierta movilidad de iones y moléculas más pequeños a través del cristal.

El cuarzo existe en varias fases. A 573 °C a 1 atmósfera (y a temperaturas y presiones más altas), el cuarzo α sufre una inversión de cuarzo y se transforma reversiblemente en cuarzo β. Sin embargo, el proceso inverso no es del todo homogéneo y se produce macla de cristales. Se debe tener cuidado durante la fabricación y el procesamiento para evitar la transformación de fase. Otras fases, p. las fases de mayor temperatura, tridimita y cristobalita, no son significativas para los osciladores. Todos los cristales osciladores de cuarzo son del tipo α-cuarzo.

Calidad

La espectrofotometría infrarroja se utiliza como uno de los métodos para medir la calidad de los cristales cultivados. Los números de onda 3585, 3500 y 3410 cm−1 se utilizan comúnmente. El valor medido se basa en las bandas de absorción del radical OH y se calcula el valor Q infrarrojo. Los cristales de grado electrónico, grado C, tienen Q de 1,8 millones o más; los cristales de primera calidad B tienen Q de 2,2 millones, y los cristales especiales de primera calidad A tienen Q de 3,0 millones. El valor Q se calcula solo para la región z; los cristales que contienen otras regiones pueden verse afectados negativamente. Otro indicador de calidad es la densidad del canal de grabado; cuando se graba el cristal, se crean canales tubulares a lo largo de los defectos lineales. Para el procesamiento que implica grabado, p. los cristales del diapasón del reloj de pulsera, es deseable una baja densidad de canales de grabado. La densidad del canal de grabado para el cuarzo barrido es de alrededor de 10 a 100 y significativamente mayor para el cuarzo sin barrer. La presencia de canales de grabado y hoyos de grabado degrada la Q del resonador e introduce no linealidades.

Producción

Los cristales de cuarzo se pueden cultivar para fines específicos.

Los cristales para corte AT son los más comunes en la producción en masa de materiales osciladores; la forma y las dimensiones están optimizadas para un alto rendimiento de las obleas requeridas. Los cristales de cuarzo de alta pureza se cultivan con un contenido especialmente bajo de aluminio, metales alcalinos y otras impurezas y defectos mínimos; la baja cantidad de metales alcalinos proporciona una mayor resistencia a las radiaciones ionizantes. Los cristales para relojes de pulsera, para cortar los cristales del diapasón de 32768 Hz, se cultivan con una densidad de canales de grabado muy baja.

Los cristales para dispositivos SAW se cultivan como planos, con semillas grandes de tamaño X con baja densidad de canales de grabado.

Los cristales especiales de alto Q, para usar en osciladores altamente estables, crecen a una velocidad lenta constante y tienen una absorción infrarroja baja constante a lo largo de todo el eje Z. Los cristales se pueden cultivar como barra en Y, con un cristal semilla en forma de barra y alargado a lo largo del eje Y, o como placa en Z, cultivada a partir de una semilla de placa con la longitud de la dirección del eje Y y el ancho del eje X. La región alrededor del cristal semilla contiene una gran cantidad de defectos de cristal y no debe usarse para las obleas.

Los cristales crecen anisotrópicamente; el crecimiento a lo largo del eje Z es hasta 3 veces más rápido que a lo largo del eje X. La dirección y velocidad de crecimiento también influye en la velocidad de absorción de impurezas. Los cristales de barra Y, o los cristales de placa Z con eje Y largo, tienen cuatro regiones de crecimiento generalmente llamadas +X, −X, Z y S. La distribución de impurezas durante el crecimiento es desigual; diferentes áreas de crecimiento contienen diferentes niveles de contaminantes. Las regiones Z son las más puras, las pequeñas regiones S ocasionalmente presentes son menos puras, la región +X es aún menos pura y la región -X tiene el nivel más alto de impurezas. Las impurezas tienen un impacto negativo en la dureza de la radiación, la susceptibilidad a la macla, la pérdida del filtro y la estabilidad a corto y largo plazo de los cristales. Semillas de diferentes cortes en diferentes orientaciones pueden proporcionar otros tipos de regiones de crecimiento. La velocidad de crecimiento de la dirección −X es más lenta debido al efecto de adsorción de las moléculas de agua en la superficie del cristal; las impurezas de aluminio suprimen el crecimiento en otras dos direcciones. El contenido de aluminio es más bajo en la región Z, más alto en +X, aún más alto en −X y más alto en S; el tamaño de las regiones S también crece con una mayor cantidad de aluminio presente. El contenido de hidrógeno es más bajo en la región Z, más alto en la región +X, aún más alto en la región S y más alto en −X. Las inclusiones de aluminio se transforman en centros de color con la irradiación de rayos gamma, provocando un oscurecimiento del cristal proporcional a la dosis y nivel de impurezas; la presencia de regiones con diferente oscuridad revela las diferentes regiones de crecimiento.

El tipo dominante de defecto preocupante en los cristales de cuarzo es la sustitución de un átomo de Al(III) por un átomo de Si(IV) en la red cristalina. El ion de aluminio tiene un compensador de carga intersticial asociado presente cerca, que puede ser un ion H+ (unido al oxígeno cercano y formando un grupo hidroxilo, llamado defecto Al−OH), ion Li+, ion Na+, ion K+ (menos común), o un agujero de electrones atrapado en un orbital de átomo de oxígeno cercano. La composición de la solución de crecimiento, ya sea a base de compuestos alcalinos de litio o de sodio, determina los iones de compensación de carga para los defectos de aluminio. Las impurezas iónicas son motivo de preocupación, ya que no están firmemente unidas y pueden migrar a través del cristal, alterando la elasticidad de la red local y la frecuencia de resonancia del cristal. Otras impurezas comunes de preocupación son p. hierro (III) (intersticial), flúor, boro (III), fósforo (V) (sustitución), titanio (IV) (sustitución, universalmente presente en el cuarzo magmático, menos común en el cuarzo hidrotermal) y germanio (IV) (sustitución). Los iones de sodio y hierro pueden causar inclusiones de cristales de acnita y elemeusita. Las inclusiones de agua pueden estar presentes en cristales de crecimiento rápido; Las moléculas de agua intersticial son abundantes cerca de la semilla de cristal. Otro defecto de importancia es el defecto de crecimiento que contiene hidrógeno, cuando en lugar de una estructura Si-O-Si, se forma un par de grupos Si-OH HO-Si; esencialmente un enlace hidrolizado. Los cristales de crecimiento rápido contienen más defectos de hidrógeno que los de crecimiento lento. Estos defectos de crecimiento se originan como suministro de iones de hidrógeno para procesos inducidos por radiación y formación de defectos de Al-OH. Las impurezas de germanio tienden a atrapar los electrones creados durante la irradiación; los cationes de metales alcalinos luego migran hacia el centro cargado negativamente y forman un complejo estabilizador. Los defectos de la matriz también pueden estar presentes; vacantes de oxígeno, vacantes de silicio (normalmente compensadas por 4 hidrógenos o 3 hidrógenos y un hueco), grupos peroxi, etc. Algunos de los defectos producen niveles localizados en la banda prohibida, sirviendo como trampas de carga; Al (III) y B (III) normalmente sirven como trampas de huecos, mientras que los átomos vacantes de electrones, titanio, germanio y fósforo sirven como trampas de electrones. Los portadores de carga atrapados pueden liberarse mediante calentamiento; su recombinación es la causa de la termoluminiscencia.

La movilidad de los iones intersticiales depende en gran medida de la temperatura. Los iones de hidrógeno son móviles hasta 10 K, pero los iones de metales alcalinos se vuelven móviles solo a temperaturas alrededor de 200 K y superiores. Los defectos de hidroxilo se pueden medir mediante espectroscopia de infrarrojo cercano. Los agujeros atrapados se pueden medir por resonancia de espín de electrones. Los defectos de Al−Na+ se muestran como un pico de pérdida acústica debido a su movimiento inducido por tensión; los defectos de Al-Li+ no forman un pozo de potencial, por lo que no son detectables de esta manera. Algunos de los defectos inducidos por radiación durante su recocido térmico producen termoluminiscencia; se pueden distinguir defectos relacionados con el aluminio, el titanio y el germanio.

Los cristales barridos son cristales que se han sometido a un proceso de purificación por electrodifusión en estado sólido. El barrido consiste en calentar el cristal por encima de los 500 °C en una atmósfera libre de hidrógeno, con un gradiente de tensión de al menos 1 kV/cm, durante varias horas (normalmente más de 12). La migración de impurezas y el reemplazo gradual de iones de metales alcalinos con hidrógeno (cuando se barren en el aire) o huecos de electrones (cuando se barren en el vacío) provoca una débil corriente eléctrica a través del cristal; la caída de esta corriente a un valor constante señala el final del proceso. Luego se deja enfriar el cristal, mientras se mantiene el campo eléctrico. Las impurezas se concentran en la región del cátodo del cristal, que luego se corta y se desecha. Los cristales barridos tienen una mayor resistencia a la radiación, ya que los efectos de la dosis dependen del nivel de impurezas de metales alcalinos; son adecuados para su uso en dispositivos expuestos a radiación ionizante, p. para la tecnología nuclear y espacial. El barrido al vacío a temperaturas más altas y mayores intensidades de campo produce aún más cristales resistentes a la radiación. El nivel y el carácter de las impurezas se pueden medir mediante espectroscopia infrarroja. El cuarzo se puede barrer tanto en la fase α como en la β; el barrido en la fase β es más rápido, pero la transición de fase puede inducir el hermanamiento. El hermanamiento se puede mitigar sometiendo el cristal a tensión de compresión en la dirección X, o un campo eléctrico de CA o CC a lo largo del eje X mientras el cristal se enfría a través de la región de temperatura de transformación de fase.

El barrido también se puede usar para introducir un tipo de impureza en el cristal. Los cristales barridos de litio, sodio e hidrógeno se utilizan, por ejemplo, para estudiar el comportamiento del cuarzo.

Se pueden fabricar cristales muy pequeños para frecuencias de modo fundamental altas mediante fotolitografía.

Los cristales se pueden ajustar a frecuencias exactas mediante recorte láser. Una técnica utilizada en el mundo de la radioafición para una ligera disminución de la frecuencia del cristal se puede lograr exponiendo cristales con electrodos de plata a vapores de yodo, lo que provoca un ligero aumento de masa en la superficie al formar una fina capa de yoduro de plata; sin embargo, tales cristales tenían una estabilidad problemática a largo plazo. Otro método comúnmente utilizado es el aumento o disminución electroquímico del espesor del electrodo de plata sumergiendo un resonador en lapislázuli disuelto en agua, ácido cítrico en agua o agua con sal, y usando el resonador como un electrodo y un pequeño electrodo de plata como el otro..

Al elegir la dirección de la corriente, se puede aumentar o disminuir la masa de los electrodos. Los detalles fueron publicados en "Radio" revista (3/1978) de UB5LEV.

No se recomienda aumentar la frecuencia raspando partes de los electrodos, ya que esto puede dañar el cristal y reducir su factor Q. Los condensadores de ajuste también se pueden utilizar para ajustar la frecuencia del circuito del oscilador.

Otros materiales

Se pueden emplear otros materiales piezoeléctricos además del cuarzo. Estos incluyen monocristales de tantalato de litio, niobato de litio, borato de litio, berlinita, arseniuro de galio, tetraborato de litio, fosfato de aluminio, óxido de germanio y bismuto, cerámicas policristalinas de titanato de circonio, cerámicas con alto contenido de alúmina, compuestos de óxido de silicio y zinc o tartrato dipotásico. Algunos materiales pueden ser más adecuados para aplicaciones específicas. También se puede fabricar un cristal oscilador depositando el material resonador sobre la superficie del chip de silicio. Los cristales de fosfato de galio, langasita, langanita y langatato son aproximadamente 10 veces más extraíbles que los cristales de cuarzo correspondientes y se utilizan en algunos osciladores VCXO.

Estabilidad

La estabilidad de la frecuencia está determinada por la Q del cristal. Es inversamente dependiente de la frecuencia y de la constante que depende del corte en particular. Otros factores que influyen en Q son el sobretono utilizado, la temperatura, el nivel de conducción del cristal, la calidad del acabado de la superficie, las tensiones mecánicas impuestas al cristal por la unión y el montaje, la geometría del cristal y los electrodos adjuntos, la pureza del material y defectos en el cristal, tipo y presión del gas en el recinto, modos de interferencia, y presencia y dosis absorbida de radiación ionizante y de neutrones.

La estabilidad de los cristales de corte AT disminuye al aumentar la frecuencia. Para frecuencias más altas más precisas, es mejor usar un cristal con una frecuencia fundamental más baja, operando en un sobretono.

Un circuito oscilador mal diseñado puede comenzar a oscilar repentinamente en un sobretono. En 1972, un tren en Fremont, California, se estrelló debido a un oscilador defectuoso. Un valor inapropiado del capacitor del tanque hizo que el cristal en un tablero de control se sobrecargara, saltando a un sobretono y causando que el tren acelerara en lugar de disminuir la velocidad.

Temperatura

La temperatura influye en la frecuencia de funcionamiento; Se utilizan varias formas de compensación, desde la compensación analógica (TCXO) y la compensación del microcontrolador (MCXO) hasta la estabilización de la temperatura con un horno de cristal (OCXO). Los cristales poseen histéresis de temperatura; la frecuencia a una temperatura dada lograda al aumentar la temperatura no es igual a la frecuencia a la misma temperatura lograda al disminuir la temperatura. La sensibilidad a la temperatura depende principalmente del corte; los cortes compensados por temperatura se eligen para minimizar la dependencia de frecuencia/temperatura. Se pueden realizar cortes especiales con características de temperatura lineal; el corte LC se utiliza en termómetros de cuarzo. Otros factores que influyen son el sobretono utilizado, el montaje y los electrodos, las impurezas en el cristal, la tensión mecánica, la geometría del cristal, la tasa de cambio de temperatura, el historial térmico (debido a la histéresis), la radiación ionizante y el nivel de excitación.

Los cristales tienden a sufrir anomalías en sus características de frecuencia/temperatura y resistencia/temperatura, conocidas como caídas de actividad. Estas son pequeñas excursiones de frecuencia hacia abajo o de resistencia hacia arriba localizadas a ciertas temperaturas, y su posición de temperatura depende del valor de los capacitores de carga.

Esfuerzo mecánico

Las tensiones mecánicas también influyen en la frecuencia. Las tensiones pueden ser inducidas por montaje, unión y aplicación de los electrodos, por expansión térmica diferencial del montaje, los electrodos y el cristal mismo, por tensiones térmicas diferenciales cuando hay un gradiente de temperatura presente, por expansión o contracción de la unión. materiales durante el curado, por la presión del aire que se transfiere a la presión ambiental dentro del recinto de cristal, por las tensiones de la propia red cristalina (crecimiento no uniforme, impurezas, dislocaciones), por las imperfecciones superficiales y daños causados durante la fabricación, y por la acción de la gravedad sobre la masa del cristal; por lo tanto, la frecuencia puede verse influenciada por la posición del cristal. Otros factores que inducen estrés dinámico son los choques, las vibraciones y el ruido acústico. Algunos cortes son menos sensibles a las tensiones; el corte SC (Stress Compensated) es un ejemplo. Los cambios de presión atmosférica también pueden introducir deformaciones en la carcasa, lo que influye en la frecuencia al cambiar las capacitancias parásitas.

La humedad atmosférica influye en las propiedades de transferencia térmica del aire y puede cambiar las propiedades eléctricas de los plásticos mediante la difusión de moléculas de agua en su estructura, alterando las constantes dieléctricas y la conductividad eléctrica.

Otros factores que influyen en la frecuencia son la tensión de alimentación, la impedancia de carga, los campos magnéticos, los campos eléctricos (en caso de cortes que sean sensibles a ellos, por ejemplo, cortes SC), la presencia y la dosis absorbida de partículas γ y ionizantes. radiación y la edad del cristal.

Envejecimiento

Los cristales experimentan un lento cambio gradual de frecuencia con el tiempo, lo que se conoce como envejecimiento. Hay muchos mecanismos involucrados. El montaje y los contactos pueden sufrir alivio de las tensiones incorporadas. Las moléculas de contaminación, ya sea de la atmósfera residual, desgasificada del cristal, los electrodos o los materiales de empaque, o introducidas durante el sellado de la carcasa, pueden adsorberse en la superficie del cristal, cambiando su masa; este efecto se aprovecha en microbalanzas de cristal de cuarzo. La composición del cristal puede alterarse gradualmente por la desgasificación, la difusión de átomos de impurezas o la migración de los electrodos, o la red puede dañarse por la radiación. Pueden ocurrir reacciones químicas lentas sobre o dentro del cristal, o sobre las superficies internas de la caja. Material de los electrodos, p. cromo o aluminio, pueden reaccionar con el cristal, creando capas de óxido de metal y silicio; estas capas de interfaz pueden sufrir cambios en el tiempo. La presión en el recinto puede cambiar debido a la variación de la presión atmosférica, la temperatura, las fugas o la desgasificación de los materiales del interior. Los factores fuera del propio cristal son, p. envejecimiento de los circuitos del oscilador (y, por ejemplo, cambio de capacitancias) y deriva de los parámetros del horno de cristal. La composición de la atmósfera exterior también puede influir en el envejecimiento; el hidrógeno puede difundirse a través de la carcasa de níquel. El helio puede causar problemas similares cuando se difunde a través de recintos de vidrio de estándares de rubidio.

El oro es un material de electrodo preferido para resonadores de bajo envejecimiento; su adhesión al cuarzo es lo suficientemente fuerte como para mantener el contacto incluso con fuertes choques mecánicos, pero lo suficientemente débil como para no soportar gradientes de tensión significativos (a diferencia del cromo, el aluminio y el níquel). El oro tampoco forma óxidos; adsorbe los contaminantes orgánicos del aire, pero estos son fáciles de eliminar. Sin embargo, el oro solo puede sufrir deslaminación; por lo tanto, a veces se usa una capa de cromo para mejorar la fuerza de unión. La plata y el aluminio se utilizan a menudo como electrodos; sin embargo, ambos forman capas de óxido con el tiempo que aumentan la masa del cristal y disminuyen la frecuencia. La plata se puede pasivar por exposición a vapores de yodo, formando una capa de yoduro de plata. El aluminio se oxida fácilmente pero lentamente, hasta alcanzar un espesor de aproximadamente 5 nm; el aumento de la temperatura durante el envejecimiento artificial no aumenta significativamente la velocidad de formación de óxido; se puede formar una gruesa capa de óxido durante la fabricación mediante anodización. La exposición del cristal plateado a los vapores de yodo también se puede utilizar en condiciones de aficionados para reducir ligeramente la frecuencia del cristal; la frecuencia también se puede aumentar raspando partes de los electrodos, pero eso conlleva el riesgo de dañar el cristal y perder Q.

Una polarización de voltaje de CC entre los electrodos puede acelerar el envejecimiento inicial, probablemente por la difusión inducida de impurezas a través del cristal. Colocar un capacitor en serie con el cristal y una resistencia de varios megaohmios en paralelo puede minimizar tales voltajes.

El envejecimiento disminuye logarítmicamente con el tiempo, y los cambios más grandes ocurren poco después de la fabricación. Envejecer artificialmente un cristal mediante un almacenamiento prolongado entre 85 y 125 °C puede aumentar su estabilidad a largo plazo.

Daño mecánico

Los cristales son sensibles a los golpes. La tensión mecánica provoca un cambio a corto plazo en la frecuencia del oscilador debido a la sensibilidad a la tensión del cristal, y puede introducir un cambio permanente de frecuencia debido a los cambios inducidos por impactos en el montaje y las tensiones internas (si los límites elásticos de la tensión mecánica exceden las partes), desorción de contaminación de las superficies de cristal, o cambio en los parámetros del circuito del oscilador. Los impactos de gran magnitud pueden arrancar los cristales de sus monturas (especialmente en el caso de cristales grandes de baja frecuencia suspendidos en cables delgados) o provocar el agrietamiento del cristal. Los cristales libres de imperfecciones superficiales son altamente resistentes a los golpes; el pulido químico puede producir cristales capaces de sobrevivir a decenas de miles de g.

Los cristales no tienen mecanismos de falla inherentes; algunos han operado en dispositivos durante décadas. Sin embargo, las fallas pueden ser provocadas por fallas en la unión, recintos con fugas, corrosión, cambio de frecuencia por envejecimiento, rotura del cristal por choque mecánico demasiado fuerte o daño inducido por radiación cuando se usa cuarzo sin barrido. Los cristales también pueden dañarse por sobrecarga.

Fluctuaciones de frecuencia

Los cristales también sufren fluctuaciones de frecuencia menores a corto plazo. Las principales causas de dicho ruido son, p. ruido térmico (que limita el ruido de fondo), dispersión de fonones (influenciada por los defectos de la red), adsorción/desorción de moléculas en la superficie del cristal, ruido de los circuitos del oscilador, vibraciones y choques mecánicos, cambios de aceleración y orientación, fluctuaciones de temperatura, y alivio de tensiones mecánicas. La estabilidad a corto plazo se mide mediante cuatro parámetros principales: la varianza de Allan (la más común especificada en las hojas de datos de los osciladores), el ruido de fase, la densidad espectral de las desviaciones de fase y la densidad espectral de las desviaciones fraccionarias de frecuencia. Los efectos de aceleración y vibración tienden a dominar las otras fuentes de ruido; Los dispositivos de ondas acústicas de superficie tienden a ser más sensibles que los de ondas acústicas masivas (BAW), y los cortes compensados por tensión son aún menos sensibles. La orientación relativa del vector de aceleración con respecto al cristal influye drásticamente en la sensibilidad a la vibración del cristal. Los montajes de aislamiento de vibraciones mecánicas se pueden utilizar para cristales de alta estabilidad.

El ruido de fase juega un papel importante en los sistemas de síntesis de frecuencia que utilizan la multiplicación de frecuencia; una multiplicación de una frecuencia por N aumenta la potencia de ruido de fase en N2. Una multiplicación de frecuencia por 10 veces multiplica la magnitud del error de fase por 10 veces. Esto puede ser desastroso para los sistemas que emplean tecnologías PLL o FSK.

Los campos magnéticos tienen poco efecto sobre el cristal en sí, ya que el cuarzo es diamagnético; Sin embargo, se pueden inducir corrientes de Foucault o voltajes de CA en los circuitos, y las partes magnéticas del montaje y la carcasa pueden verse afectadas.

Después del encendido, los cristales tardan varios segundos o minutos en "calentarse" y estabilizar su frecuencia. Los OCXO controlados por horno requieren generalmente de 3 a 10 minutos para calentarse y alcanzar el equilibrio térmico; los osciladores sin horno se estabilizan en varios segundos ya que los pocos milivatios disipados en el cristal provocan un nivel pequeño pero notable de calentamiento interno.

Nivel de conducción

Los cristales tienen que estar accionados al nivel de accionamiento adecuado. Los cristales de baja frecuencia, especialmente los de modo de flexión, pueden fracturarse a niveles de excitación demasiado altos. El nivel de excitación se especifica como la cantidad de energía disipada en el cristal. Los niveles de excitación apropiados son aproximadamente 5 μW para modos de flexión de hasta 100 kHz, 1 μW para modos fundamentales de 1 a 4 MHz, 0,5 μW para modos fundamentales de 4 a 20 MHz y 0,5 μW para modos de armónicos de 20 a 200 MHz. Un nivel de excitación demasiado bajo puede causar problemas al iniciar el oscilador. Los niveles bajos de excitación son mejores para una mayor estabilidad y un menor consumo de energía del oscilador. Los niveles de excitación más altos, a su vez, reducen el impacto del ruido al aumentar la relación señal-ruido.

Cortes de cristal

La placa del resonador se puede cortar del cristal fuente de muchas maneras diferentes. La orientación del corte influye en las características de envejecimiento del cristal, la estabilidad de frecuencia, las características térmicas y otros parámetros. Estos cortes operan a onda acústica masiva (BAW); para frecuencias más altas, se emplean dispositivos de ondas acústicas superficiales (SAW).

Imagen de varios cortes de cristal

| Corte | Rango de frecuencia | Modo | Angles | Descripción |

|---|---|---|---|---|

| AT | 0,5 a 300 MHz | de espesor (c-mode, lento cuasi-shear) | 35°15', 0° (traducido25 MHz) 35°18', 0°(± 10 MHz) | El corte más común, desarrollado en 1934. La placa contiene el eje x del cristal y se inclina por 35°15' del eje z (optic). La curva de temperatura de frecuencia es una curva en forma de seno con punto de inflexión alrededor de 25–35 °C. Tiene constante de frecuencia 1.661 MHz⋅mm. La mayoría (estimada más del 90%) de todos los cristales son esta variante. Se utiliza para los osciladores que operan en rango de temperatura más amplio, para el rango de 0,5 a 200 MHz; también se utiliza en los osciladores controlados por el horno. Sensible a las tensiones mecánicas, ya sea causadas por fuerzas externas o por gradientes de temperatura. Los cristales de hoja de espesor normalmente funcionan en modo fundamental a 1–30 MHz, 3a sobretona a 30–90 MHz, y 5a sobretona a 90–150 MHz; según otra fuente se pueden hacer para operación de modo fundamental hasta 300 MHz, aunque ese modo se utiliza normalmente sólo a 100 MHz y según otra fuente el límite superior para la frecuencia fundamental del corte de AT es limitado a 40 diámetros pequeños. Puede ser fabricado ya sea como un disco redondo convencional, o como resonador de tira; este último permite un tamaño mucho más pequeño. El espesor de la cuarzo en blanco es aproximadamente (1.661 mm)/(frecuencia en MHz), con la frecuencia algo desplazada por el procesamiento posterior. La tercera sobretona es aproximadamente 3 veces la frecuencia fundamental; las tonos son más altas que las múltiples equivalentes de la frecuencia fundamental por unos 25 kHz por tono. Los cristales diseñados para operar en modos de sobretone tienen que ser especialmente procesados para el paralelismo plano y acabado superficial para el mejor rendimiento en una frecuencia de sobretone dada. |

| SC | 0,5 a 200 MHz | espesor | 35°15', 21°54 ' | Un corte especial (Stress Compensated) desarrollado en 1974, es un corte de doble rotación (35°15' y 21°54') para los osciladores estabilizados en horno con baja fase de ruido y buenas características de envejecimiento. Menos sensible a las tensiones mecánicas. Tiene una velocidad de calentamiento más rápida, mayor Q, mejor ruido de fase más cercano, menos sensibilidad a la orientación espacial contra el vector de gravedad, y menos sensibilidad a las vibraciones. Su constante de frecuencia es de 1.797 MHz⋅mm. Los modos acoplados son peores que el corte de AT, la resistencia tiende a ser mayor; se requiere mucho más cuidado para convertir entre tonos. Funciona en las mismas frecuencias que el corte AT. La curva de temperatura de frecuencia es una parabola descendente de tercer orden con punto de inflexión a 95 °C y una sensibilidad de temperatura mucho menor que el corte de AT. Adecuado para OCXOs en sistemas espaciales y GPS. Menos disponible que la reducción de AT, más difícil de fabricar; la mejora de orden de densidad de los parámetros se comercializa para un orden de tolerancias de orientación cristal más ajustadas de magnitud. Las características de envejecimiento son 2 a 3 veces mejores que los cortes de AT. Menos sensible a los niveles de unidad. Mucho menos de actividad. Menos sensible a la geometría de placas. Requiere un horno, no funciona bien a temperatura ambiente, ya que la frecuencia se baja rápidamente a temperaturas inferiores. Tiene varias veces menor capacitancia mocional que el corte AT correspondiente, reduciendo la posibilidad de ajustar la frecuencia de cristal por condensador adjunto; esto restringe el uso en dispositivos TCXO y VCXO convencionales, y otras aplicaciones donde la frecuencia del cristal tiene que ser ajustable. Los coeficientes de temperatura para la frecuencia fundamental son diferentes a los de su tercer sobretono; cuando el cristal es impulsado a operar en ambas frecuencias simultáneamente, la frecuencia de latido resultante se puede utilizar para la detección de temperatura en los osciladores de cristal compensados por microcomputer. Sensible a campos eléctricos. Sensible a la humedad del aire, para obtener Q óptimo tiene que ser empaquetado en vacío. Coeficiente de temperatura para el movimiento b es −25 ppm/°C, para el modo dual 80 a más de 100 ppm/° C. |

| BT | 0,5 a 200 MHz | de espesor (b-mode, cuasi-shear rápido) | −49°8', 0° | Un corte especial, similar al corte AT, excepto el plato se corta a 49° del eje z. Funciona en modo de corte de grosor, en b-mode (cosecha rápida). Tiene características bien conocidas y repetibles. Tiene constante de frecuencia 2.536 MHz⋅mm. Tiene características de temperatura más pobres que el corte AT. Debido a la constante de alta frecuencia, se puede utilizar para cristales con frecuencias más altas que el corte de AT, hasta más de 50 MHz. |

| IT | espesor | Un corte especial, es un corte doble con características mejoradas para los osciladores estabilizados por el horno. Opera en modo de corte de espesor. La curva de temperatura de frecuencia es una parabola descendente de tercer orden con punto de inflexión a 78 °C. Raramente utilizada. Tiene un rendimiento y propiedades similares al corte SC, más adecuado para altas temperaturas. | ||

| FC | espesor | Un corte especial, un corte doble con características mejoradas para los osciladores estabilizados por el horno. Opera en modo de corte de espesor. La curva de temperatura de frecuencia es una parabola descendente de tercer orden con punto de inflexión a 52 °C. Raramente utilizada. Empleado en osciladores controlados por el horno; el horno se puede fijar a temperatura inferior que para los cortes AT/IT/SC, al comienzo de la parte plana de la curva de frecuencia de temperatura (que también es más amplia que de los otros cortes); cuando la temperatura ambiente llega a esta región, el horno se apaga y el cristal funciona a la temperatura ambiente, manteniendo la precisión razonable. Por lo tanto, este corte combina la función de ahorro de energía de permitir una temperatura de horno relativamente baja con una estabilidad razonable a temperaturas ambiente más altas. | ||

| AK | espesor | un doble corte girado con mejores características de frecuencia de temperatura que los cortes AT y BT y con mayor tolerancia a la orientación cristalográfica que los cortes AT, BT y SC (por factor 50 contra un corte estándar de AT, según cálculos). Funciona en modo de corte de espesor. | ||

| CT | 300–900 kHz | face shear | 38°, 0° | La curva de temperatura de frecuencia es una parabola descendente. |

| DT | 75–800 kHz | face shear | −52°, 0° | Similar al corte de TC. La curva de temperatura de frecuencia es una parabola descendente. El coeficiente de temperatura es menor que el corte de TC; donde el rango de frecuencia permite, DT es preferido sobre TC. |

| SL | de la cara | −57°, 0° | ||

| GT | 0.1 a 3 MHz | ancho-extensional | 51°7' | Su coeficiente de temperatura entre −25..+75 °C está cerca de cero, debido al efecto de cancelación entre dos modos. |

| E, 5°X | 50–250 kHz | longitudinal | Tiene un coeficiente de temperatura razonablemente bajo, ampliamente utilizado para filtros de cristal de baja frecuencia. | |

| MT | 40–200 kHz | longitudinal | ||

| ET | 66°30 ' | |||

| FT | −57° | |||

| NT | 8–130 kHz | flexión de ancho de longitud | ||

| XY, tenedor | 3-85 kHz | flexión longitudinal | El cristal de baja frecuencia dominante, ya que es más pequeño que otros cortes de baja frecuencia, menos caro, tiene baja impedancia y baja relación Co/C1. La aplicación principal es el cristal RTC 32.768 kHz. Su segunda sobretone es aproximadamente seis veces la frecuencia fundamental. | |

| H | 8–130 kHz | flexión longitudinal | Se utiliza ampliamente para filtros de banda ancha. El coeficiente de temperatura es lineal. | |

| J | 1–12 kHz | flexión de espesor | El corte J está hecho de dos placas de cuarzo unidas, seleccionadas para producir fuera de movimiento de fase para un campo eléctrico dado. | |

| RT | Un doble corte girado. | |||

| SBTC | Un doble corte girado. | |||

| TS | Un doble corte girado. | |||

| X 30° | Un doble corte girado. | |||

| LC | espesor | 11.17°/9.39° | Un doble corte giratorio ("Coeficiente de Luz") con una respuesta lineal de frecuencia de temperatura; se puede utilizar como sensor en termómetros de cristal. El coeficiente de temperatura es de 35,4 ppm/°C. | |

| AC | 31° | Temperatura sensible, se puede utilizar como sensor. Modo único con características de frecuencia empinada. El coeficiente de temperatura es de 20 ppm/°C. | ||

| BC | ,60° | Temperatura sensible. | ||

| NLSC | Temperatura sensible. El coeficiente de temperatura es de aproximadamente 14 ppm/°C. | |||

| Y | Temperatura sensible, se puede utilizar como sensor. Modo único con características de frecuencia empinada. El plano de la placa es perpendicular al eje Y del cristal. También se llama paralelo o 30 grados. El coeficiente de temperatura es de unos 90 ppm/°C. | |||

| X | Utilizado en uno de los primeros osciladores de cristal en 1921 por W.G. Cady, y como oscilador de 50 kHz en el primer reloj de cristal de Horton y Marrison en 1927. El plano de la placa es perpendicular al eje X del cristal. También se llama perpendicular, normal, Curie, cero-ángulo, o ultrasonidos. |

La T en el nombre del corte marca un corte con temperatura compensada, un corte orientado de manera que los coeficientes de temperatura de la red sean mínimos; los cortes FC y SC también están compensados por temperatura.

Los cortes de alta frecuencia se montan por sus bordes, generalmente sobre resortes; la rigidez del resorte debe ser óptima, ya que si es demasiado rígido, los choques mecánicos podrían transferirse al cristal y hacer que se rompa, y una rigidez demasiado pequeña puede permitir que el cristal choque con el interior del paquete cuando se somete a un choque mecánico y se rompe. Los resonadores de tira, generalmente de corte AT, son más pequeños y, por lo tanto, menos sensibles a los choques mecánicos. A la misma frecuencia y sobretono, la tira tiene menos capacidad de tracción, mayor resistencia y mayor coeficiente de temperatura.

Los cortes de baja frecuencia se montan en los nodos donde están prácticamente inmóviles; se unen alambres delgados en dichos puntos a cada lado entre el cristal y los conductores. La gran masa del cristal suspendido en los delgados hilos hace que el conjunto sea sensible a los golpes y vibraciones mecánicas.

Los cristales suelen montarse en cajas de vidrio o metal selladas herméticamente, llenas de una atmósfera seca e inerte, generalmente vacío, nitrógeno o helio. También se pueden usar carcasas de plástico, pero no son herméticas y se debe construir otro sellado secundario alrededor del cristal.

Son posibles varias configuraciones de resonador, además de la forma clásica de conectar directamente los cables al cristal. P.ej. el resonador BVA (Boîtier à Vieillissement Amélioré, recinto con envejecimiento mejorado), desarrollado en 1976; las partes que influyen en las vibraciones se mecanizan a partir de un solo cristal (lo que reduce la tensión de montaje), y los electrodos no se depositan en el resonador sino en los lados internos de dos discos condensadores hechos de rebanadas adyacentes del cuarzo de la misma barra., formando un sándwich de tres capas sin tensiones entre los electrodos y el elemento vibratorio. El espacio entre los electrodos y el resonador actúan como dos condensadores en serie pequeños, lo que hace que el cristal sea menos sensible a las influencias del circuito. La arquitectura elimina los efectos de los contactos superficiales entre los electrodos, las restricciones en las conexiones de montaje y los problemas relacionados con la migración de iones de los electrodos a la red del elemento vibratorio. La configuración resultante es robusta, resistente a golpes y vibraciones, resistente a la aceleración ya la radiación ionizante, y tiene características de envejecimiento mejoradas. Por lo general, se usa el corte AT, aunque también existen variantes de corte SC. Los resonadores BVA se utilizan a menudo en aplicaciones de naves espaciales.

En las décadas de 1930 a 1950, era bastante común que las personas ajustaran la frecuencia de los cristales mediante un pulido manual. Los cristales se molieron usando una fina suspensión abrasiva, o incluso una pasta de dientes, para aumentar su frecuencia. Fue posible una ligera disminución de 1 a 2 kHz cuando el cristal estaba sobremolido marcando la cara del cristal con una mina de lápiz, a costa de una Q más baja.

La frecuencia del cristal es ligeramente ajustable ("pullable") modificando las capacitancias adjuntas. Un varactor, un diodo con capacitancia que depende del voltaje aplicado, se usa a menudo en osciladores de cristal controlados por voltaje, VCXO. Los cortes de cristal suelen ser AT o rara vez SC, y operan en modo fundamental; la cantidad de desviación de frecuencia disponible es inversamente proporcional al cuadrado del número de armónicos, por lo que un tercer armónico tiene solo una novena parte de la capacidad de extracción del modo fundamental. Los cortes SC, aunque más estables, son significativamente menos extraíbles.

Anotaciones y abreviaturas de circuitos

En los diagramas esquemáticos eléctricos, los cristales se designan con la letra de clase Y (Y1, Y2, etc.). Los osciladores, ya sean de cristal u otros, se designan con la letra de clase G (G1, G2, etc.). Los cristales también se pueden designar en un esquema con X o XTAL, o un oscilador de cristal con XO.

Tipos de osciladores de cristal y sus abreviaturas:

- ATCXO - oscilador de cristal controlado por temperatura analógica

- CDXO — oscilador dual de cristal calibrado

- DTCXO — oscilador de cristal compensado por temperatura digital

- EMXO — oscilador de cristal de miniatura evacuado

- GPSDO - Sistema de posicionamiento global oscilador disciplinado

- MCXO — oscilador de cristal compensado por microcomputer

- OCVCXO — oscilador de cristal controlado por el horno

- OCXO — oscilador de cristal controlado por el horno

- RbXO — osciladores de cristal de Rubidium (RbXO), un oscilador de cristal (puede ser un MCXO) sincronizado con un estándar de rubidio incorporado que se ejecuta sólo ocasionalmente para ahorrar energía

- TCVCXO — oscilador de cristal regulado por la temperatura

- TCXO — oscilador de cristal compensado por la temperatura

- TMXO – oscilador de cristal de miniatura táctica

- TSXO — oscilador de cristal de sensor de temperatura, una adaptación del TCXO

- VCTCXO — oscilador de cristal compensado por temperatura controlada por el voltaje

- VCXO — oscilador de cristal controlado por el voltaje

Contenido relacionado

Constelación de satélites

Motor de cuatro cilindros en línea

Potencial electroquímico

![{displaystyle {begin{aligned}Z(s)&={frac {s^{2}+s{frac {R_{1}}{L_{1}}}+{omega _{mathrm {s} }}^{2}}{left(scdot C_{0}right)left[s^{2}+s{frac {R_{1}}{L_{1}}}+{omega _{mathrm {p} }}^{2}right]}}\[2pt]Rightarrow omega _{mathrm {s} }&={frac {1}{sqrt {L_{1}cdot C_{1}}}},quad omega _{mathrm {p} }={sqrt {frac {C_{1}+C_{0}}{L_{1}cdot C_{1}cdot C_{0}}}}=omega _{mathrm {s} }{sqrt {1+{frac {C_{1}}{C_{0}}}}}approx omega _{mathrm {s} }left(1+{frac {C_{1}}{2C_{0}}}right)quad left(C_{0}gg C_{1}right)end{aligned}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/54771316e952ff812aaee65f49fcadf9a5824b34)

![{displaystyle f=f_{0}left[1-0.04~{text{ppm}}/^{circ }{text{C}}^{2}cdot (T-T_{0})^{2}right].}](https://wikimedia.org/api/rest_v1/media/math/render/svg/b78bc386b11338856466204170af80bee159f291)