Muda (término japonés)

Muda ( 無駄, on'yomi Reading, ateji) es una palabra japonesa que significa "inutilidad", "inutilidad" o " "desperdicio", y es un concepto clave en el pensamiento de procesos lean, como en el Sistema de Producción Toyota (TPS), que denota uno de los tres tipos de desviación de la asignación óptima de recursos. Los otros tipos se conocen con los términos japoneses mura ("desigualdad") y muri ("sobrecarga"). En este contexto, los residuos se refieren a la pérdida de tiempo o recursos en lugar de subproductos desperdiciados y no deben confundirse con la reducción de residuos.

Desde el punto de vista del cliente final, el trabajo con valor agregado es cualquier actividad que produce bienes o proporciona un servicio por el cual un cliente está dispuesto a pagar; muda es cualquier limitación o impedimento que provoca que se produzca desperdicio.

Hay dos tipos de muda:

- Muda Tipo I: no de valor, pero necesario para los usuarios finales. Estos son generalmente más difíciles de eliminar porque mientras se clasifican como adición de valor no, pueden todavía ser necesarios.

- Muda Type II: no valor añadido e innecesario para los usuarios finales. Estos contribuyen a desperdiciar, incurrir en costos ocultos y deben eliminarse.

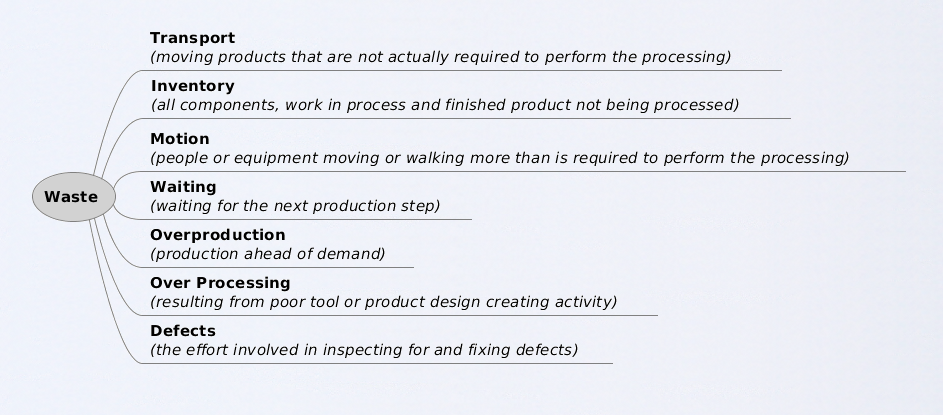

Las siete formas de desperdicio de Toyota (Ohno)

Uno de los pasos clave en el proceso lean y TPS es identificar qué actividades agregan valor y cuáles no, y luego trabajar progresivamente para mejorarlas o eliminarlas.

Taiichi Ohno, "padre" del sistema de producción de Toyota, identificado originalmente siete formas de muda o desechos:

Un mnemotécnico puede resultar útil para recordar las categorías de residuos, como TIM WOOD o TIM WOODS.

Transporte

Cada vez que se toca o mueve un producto innecesariamente se corre el riesgo de que se dañe, se pierda, se retrase, etc. además de suponer un coste sin valor añadido. El transporte no añade valor al producto, es decir, no es una transformación por la que el consumidor esté dispuesto a pagar.

Inventario

Ya sea en forma de materias primas, productos en proceso (WIP) o productos terminados, representa un desembolso de capital que aún no puede producir ingresos. Cuanto más tiempo permanezca un producto en uno de estos estados, más contribuirá al desperdicio. El flujo de trabajo fluido y continuo a través de cada proceso garantiza que se minimicen las cantidades excesivas de inventario.

Movimiento

A diferencia del transporte, que se refiere a los daños y costos de transacción asociados con el movimiento del producto, el movimiento se refiere a los daños y costos infligidos a lo que crea el producto. Esto puede incluir desgaste de los equipos, lesiones por esfuerzos repetitivos para los trabajadores o tiempo de inactividad innecesario.

Esperando

Siempre que el producto no está en transporte o en proceso, está esperando (normalmente en una cola). En los procesos tradicionales, gran parte de la vida de un producto individual se pasa esperando a ser trabajado.

Sobreproducción

Fabricar un producto más de lo necesario genera varias formas de desperdicio, generalmente causados por la producción en grandes lotes. Las necesidades del cliente a menudo cambian a lo largo del tiempo que lleva producir un lote más grande. La sobreproducción ha sido descrita como el peor tipo de desperdicio.

Sobreprocesamiento

Hacer más en un producto de lo que requiere el cliente final hace que su producción tarde más tiempo y cueste más. Esto también incluye el uso de componentes que sean más precisos, complejos, costosos o de mayor calidad de lo absolutamente necesario.

Defectos

Tener que desechar o reelaborar un producto debido a trabajos o componentes defectuosos anteriores resulta en costos adicionales y demoras.

Habilidades no utilizadas

Las organizaciones a menudo subutilizan las habilidades que tienen sus trabajadores o permiten que los trabajadores operen en silos para que el conocimiento no se comparta. Esto se agregó a las siete formas originales de desperdicio, ya que resolver este desperdicio es un factor clave para resolver los demás.

Formas alternativas de residuos

Las ocho formas de residuos se desarrollaron para procesos específicos de Toyota.

Otras empresas e individuos han dilucidado o identificado otras formas de residuos. A continuación se muestran algunos ejemplos:

Los nueve desperdicios de Canon

- Desechos de trabajo en proceso: por ejemplo, artículos de almacenamiento que no se necesitan inmediatamente

- Defectos de desechos: producción de productos defectuosos

- Desechos de equipo: idle or broken machinery; empty facilities; taking too long for setup

- Desechos de inversión o gastos: uso excesivo de los recursos para la producción necesaria

- Desperdicio de trabajo indirecto: exceso de personal debido al uso no cualificado del trabajo indirecto

- Recursos humanos o desechos de talento: el empleo de personas cuyos talentos superan los requisitos de trabajo, cuando el trabajo puede ser mecanizado o asignado a personas menos calificadas

- Operaciones o desechos de movimiento: No trabajar según los mejores estándares.

- Desechos de planificación o diseño de productos: Implementar procesos o producir productos con más funcionalidad de lo necesario.

- Desechos de inicio: Los desechos o la ineficiencia en la expansión o estabilización de la producción de un nuevo producto.

Confusión

Incertidumbre general sobre qué es lo correcto o ausencia de procedimientos documentados y declaraciones operativas.

Dudas de uno mismo

El escritor Jim Womack describió "pensar que puedes#39;a#34; como la peor forma de desperdicio, citando el aforismo de Henry Ford:

Henry Ford probablemente lo dijo mejor cuando señaló: "Puedes pensar que puedes lograr algo o puedes pensar que no puedes y tendrás razón".

Implementación

Shigeo Shingo divide la actividad relacionada con el proceso en Proceso y Operación. Distingue "Proceso", el curso del material que se transforma en producto, de "Operación" que son las acciones que realizan sobre el material los trabajadores y las máquinas. Esta distinción no se reconoce generalmente porque la mayoría de la gente vería las "Operaciones" realizado sobre las materias primas de un producto por trabajadores y máquinas como el "Proceso" mediante el cual esas materias primas se transforman en el producto final. Shingo divide el proceso en cuatro fenómenos: transporte, inspección, procesamiento y retraso. Hace esta distinción porque el valor sólo se agrega durante las etapas de procesamiento del proceso, no mediante las etapas de transporte, inspección y demora. Afirma que mientras muchos ven los procesos y las operaciones en paralelo, él los ve en ángulos rectos (ortogonales) (ver Mapeo del flujo de valor). Esto claramente arroja a la mayoría de las operaciones a la categoría de desechos.

Muchas de las técnicas TPS/Lean funcionan de manera similar. Al planear reducir la mano de obra, o reducir los tiempos de cambio, o reducir la duración de las campañas, o reducir el tamaño de los lotes, la cuestión del desperdicio se centra inmediatamente en aquellos elementos que impiden que se implemente el plan. A menudo es en las operaciones' área en lugar del área de proceso donde se puede eliminar muda y eliminar el bloqueo al plan. Luego se pueden emplear herramientas de muchos tipos y metodologías con estos desechos para reducirlos o eliminarlos.

Por lo tanto, el plan es construir un proceso rápido y flexible cuyo impacto inmediato sea reducir el desperdicio y, por lo tanto, los costos. Al acelerar el proceso hacia este objetivo con una reducción de muda enfocada para lograr cada paso, las mejoras quedan 'fijadas' y se vuelven necesarios para que el proceso funcione. Sin esta intención de crear un proceso rápido y flexible, existe un peligro importante de que las mejoras logradas no se mantengan porque son simplemente deseables y pueden volver a comportamientos antiguos sin que el proceso se detenga.