Motor de dos tiempos

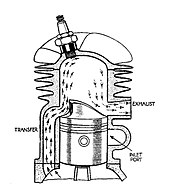

Un motor de dos tiempos (o ciclo de dos tiempos) motor es un tipo de motor de combustión interna que completa un ciclo de potencia con dos carreras (movimientos hacia arriba y hacia abajo) del pistón durante un ciclo de potencia, siendo completado este ciclo de potencia en una revolución del cigüeñal. Un motor de cuatro tiempos requiere cuatro carreras del pistón para completar un ciclo de potencia durante dos revoluciones del cigüeñal. En un motor de dos tiempos, el final de la carrera de combustión y el comienzo de la carrera de compresión ocurren simultáneamente, y las funciones de admisión y escape (o barrido) ocurren al mismo tiempo.

Los motores de dos tiempos a menudo tienen una alta relación potencia-peso, ya que la potencia está disponible en un estrecho rango de velocidades de rotación denominado banda de potencia. Los motores de dos tiempos tienen menos partes móviles que los motores de cuatro tiempos.

Historia

El primer motor comercial de dos tiempos con compresión de cilindros se atribuye al ingeniero escocés Dugald Clerk, quien patentó su diseño en 1881. Sin embargo, a diferencia de la mayoría de los motores de dos tiempos posteriores, el suyo tenía un cilindro de carga separado. El motor extraído del cárter, que emplea el área debajo del pistón como bomba de carga, generalmente se atribuye al inglés Joseph Day. El 31 de diciembre de 1879, el inventor alemán Karl Benz produjo un motor de gas de dos tiempos, para el cual recibió una patente en 1880 en Alemania. El primer motor de dos tiempos verdaderamente práctico se atribuye al hombre de Yorkshire Alfred Angas Scott, quien comenzó a producir motocicletas bicilíndricas refrigeradas por agua en 1908.

Los motores de gasolina de dos tiempos con encendido por chispa eléctrica son particularmente útiles en aplicaciones livianas o portátiles, como motosierras y motocicletas. Sin embargo, cuando el peso y el tamaño no son un problema, el potencial del ciclo para una alta eficiencia termodinámica lo hace ideal para los motores diésel de encendido por compresión que funcionan en aplicaciones grandes e insensibles al peso, como la propulsión marina, las locomotoras ferroviarias y la generación de electricidad.. En un motor de dos tiempos, los gases de escape transfieren menos calor al sistema de refrigeración que en un motor de cuatro tiempos, lo que significa más energía para impulsar el pistón y, si lo hay, un turbocompresor.

Emisiones

Los motores de dos tiempos con compresión del cárter, como los motores de gasolina pequeños comunes, se lubrican con una mezcla de petróleo en un sistema de pérdida total. El aceite se mezcla con su combustible de gasolina de antemano, en una proporción de combustible a aceite de alrededor de 32:1. Este aceite luego forma emisiones, ya sea quemándose en el motor o como gotitas en el escape, lo que históricamente genera más emisiones de escape, particularmente hidrocarburos, que los motores de cuatro tiempos de potencia comparable. El tiempo de apertura combinado de los puertos de admisión y escape en algunos diseños de dos tiempos también puede permitir que una cierta cantidad de vapores de combustible no quemados salgan en la corriente de escape. Las altas temperaturas de combustión de los motores pequeños enfriados por aire también pueden producir emisiones de NOx.

Sin embargo, con la inyección directa de combustible y un sistema de lubricación basado en sumidero, un motor moderno de dos tiempos puede producir una contaminación del aire no peor que la de un motor de cuatro tiempos y puede lograr una mayor eficiencia termodinámica.

Aplicaciones

Los motores de gasolina de dos tiempos son los preferidos cuando la simplicidad mecánica, el peso ligero y la alta relación potencia-peso son prioridades de diseño. Al mezclar aceite con combustible, pueden operar en cualquier orientación ya que el depósito de aceite no depende de la gravedad.

Varios de los principales fabricantes de automóviles han utilizado motores de dos tiempos en el pasado, incluidos el Saab sueco y los fabricantes alemanes DKW, Auto-Union, VEB Sachsenring Automobilwerke Zwickau, VEB Automobilwerk Eisenach y VEB Fahrzeug- und Jagdwaffenwerk „Ernst Thälmann. Los fabricantes japoneses Suzuki y Subaru hicieron lo mismo en la década de 1970. La producción de automóviles de dos tiempos terminó en la década de 1980 en Occidente, debido a la regulación cada vez más estricta de la contaminación del aire. Los países del Bloque del Este continuaron hasta alrededor de 1991, con Trabant y Wartburg en Alemania Oriental.

Los motores de dos tiempos todavía se encuentran en una variedad de pequeñas aplicaciones de propulsión, como motores fuera de borda, motocicletas pequeñas dentro y fuera de la carretera, ciclomotores, scooters, tuk-tuks, motos de nieve, go-karts, ultraligeros y aeromodelos.. Particularmente en los países desarrollados, las regulaciones de contaminación han significado que su uso para muchas de estas aplicaciones se está eliminando gradualmente. Honda, por ejemplo, dejó de vender motocicletas todoterreno de dos tiempos en los Estados Unidos en 2007, después de abandonar los modelos de carretera considerablemente antes.

Debido a su alta relación potencia-peso y su capacidad para usarse en cualquier orientación, los motores de dos tiempos son comunes en las herramientas eléctricas portátiles para exteriores, como sopladores de hojas, motosierras y cortadoras de hilo.

Los motores diésel de dos tiempos se encuentran principalmente en grandes aplicaciones industriales y marinas, así como en algunos camiones y maquinaria pesada.

Diferentes tipos de diseño de dos tiempos

Aunque los principios siguen siendo los mismos, los detalles mecánicos de varios motores de dos tiempos difieren según el tipo. Los tipos de diseño varían según el método de introducción de la carga en el cilindro, el método de barrido del cilindro (cambio de escape quemado por mezcla fresca) y el método de escape del cilindro.

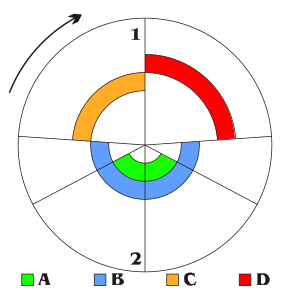

Puerto de entrada controlado por pistón

El puerto de pistón es el más simple de los diseños y el más común en los motores pequeños de dos tiempos. Todas las funciones están controladas únicamente por el pistón que cubre y descubre los puertos a medida que se mueve hacia arriba y hacia abajo en el cilindro. En la década de 1970, Yamaha elaboró algunos principios básicos para este sistema. Descubrieron que, en general, al ensanchar un puerto de escape aumenta la potencia en la misma cantidad que al elevar el puerto, pero la banda de potencia no se estrecha como cuando se eleva el puerto. Sin embargo, existe un límite mecánico para el ancho de un solo puerto de escape, aproximadamente el 62 % del diámetro interior para una vida útil razonable del anillo del pistón. Más allá de esto, los anillos del pistón sobresalen en el puerto de escape y se desgastan rápidamente. Es posible un máximo del 70% del ancho del orificio en los motores de carreras, donde los anillos se cambian cada pocas carreras. La duración de la toma es entre 120 y 160°. El tiempo del puerto de transferencia se establece en un mínimo de 26°. El fuerte pulso de baja presión de una cámara de expansión de carreras de dos tiempos puede reducir la presión a -7 psi cuando el pistón está en el punto muerto inferior y los puertos de transferencia están casi abiertos. Una de las razones del alto consumo de combustible en los motores de dos tiempos es que parte de la mezcla de aire y combustible presurizado que ingresa se fuerza a través de la parte superior del pistón, donde tiene una acción de enfriamiento, y sale directamente por el tubo de escape. Una cámara de expansión con un fuerte pulso inverso detiene este flujo saliente. Una diferencia fundamental con los motores típicos de cuatro tiempos es que el cárter de dos tiempos está sellado y forma parte del proceso de inducción en los motores de gasolina y de bulbo caliente. Los motores diesel de dos tiempos a menudo agregan un soplador Roots o una bomba de pistón para la limpieza.

Válvula de entrada de láminas

La válvula de lengüeta es una forma sencilla pero muy eficaz de válvula de retención que suele instalarse en el conducto de admisión del puerto controlado por pistón. Permite la toma asimétrica de la carga de combustible, mejorando la potencia y la economía, al tiempo que amplía la banda de potencia. Estas válvulas se utilizan ampliamente en motores fuera de borda de motocicletas, vehículos todo terreno y marinos.

Válvula de entrada rotativa

La vía de admisión se abre y se cierra mediante un elemento giratorio. Un tipo familiar que a veces se ve en motocicletas pequeñas es un disco ranurado unido al cigüeñal, que cubre y descubre una abertura en el extremo del cárter, lo que permite que entre carga durante una parte del ciclo (llamada válvula de disco).

Otra forma de válvula de entrada rotativa utilizada en motores de dos tiempos emplea dos miembros cilíndricos con cortes adecuados dispuestos para girar uno dentro del otro; el tubo de entrada tiene paso al cárter solo cuando los dos cortes coinciden. El cigüeñal mismo puede formar uno de los miembros, como en la mayoría de los modelos de motores con bujías incandescentes. En otra versión, el disco del cigüeñal está dispuesto para encajar con una holgura estrecha en el cárter y está provisto de un corte que se alinea con un pasaje de entrada en la pared del cárter en el momento adecuado, como en los scooters Vespa.

La ventaja de una válvula rotativa es que permite que la sincronización de admisión del motor de dos tiempos sea asimétrica, lo que no es posible con los motores de tipo puerto de pistón. El tiempo de admisión del motor de puerto de pistón se abre y se cierra antes y después del punto muerto superior en el mismo ángulo del cigüeñal, haciéndolo simétrico, mientras que la válvula rotativa permite que la apertura comience y se cierre antes.

Los motores de válvula rotativa se pueden adaptar para entregar potencia en un rango de velocidad más amplio o más potencia en un rango de velocidad más estrecho que un motor de válvula de lengüeta o puerto de pistón. Cuando una parte de la válvula rotatoria sea una parte del cárter mismo, de particular importancia, no se debe permitir que se produzca ningún desgaste.

Borrado de flujo cruzado

En un motor de flujo cruzado, los puertos de transferencia y escape están en lados opuestos del cilindro, y un deflector en la parte superior del pistón dirige la carga de admisión fresca hacia la parte superior del cilindro, empujando el gas de escape residual baje por el otro lado del deflector y salga por el puerto de escape. El deflector aumenta el peso del pistón y el área de superficie expuesta, y el hecho de que hace que el enfriamiento del pistón y lograr una forma de cámara de combustión efectiva sea más difícil es la razón por la cual este diseño ha sido reemplazado en gran medida por el barrido uniflow después de la década de 1960, especialmente para motocicletas., pero para motores más pequeños o más lentos que usan inyección directa, el pistón deflector aún puede ser un enfoque aceptable.

Borrado de bucles

Este método de barrido utiliza puertos de transferencia cuidadosamente formados y colocados para dirigir el flujo de mezcla fresca hacia la cámara de combustión a medida que ingresa al cilindro. La mezcla de aire y combustible golpea la culata, luego sigue la curvatura de la cámara de combustión y luego se desvía hacia abajo.

Esto no solo evita que la mezcla de combustible y aire salga directamente por el puerto de escape, sino que también crea una turbulencia en forma de remolino que mejora la eficiencia, la potencia y la economía de la combustión. Por lo general, no se requiere un deflector de pistón, por lo que este enfoque tiene una clara ventaja sobre el esquema de flujo cruzado (arriba).

A menudo denominado "Schnuerle" (o "Schnürle") la recogida de basura en bucle en honor a Adolf Schnürle, el inventor alemán de una forma temprana a mediados de la década de 1920, se adoptó ampliamente en ese país durante la década de 1930 y se extendió más allá después de la Segunda Guerra Mundial.

El barrido en bucle es el tipo más común de transferencia de mezcla de aire y combustible que se usa en los motores modernos de dos tiempos. Suzuki fue uno de los primeros fabricantes fuera de Europa en adoptar motores de dos tiempos con barrido en bucle. Esta función operativa se utilizó junto con el escape de la cámara de expansión desarrollado por el fabricante alemán de motocicletas MZ y Walter Kaaden.

El barrido de bucle, las válvulas de disco y las cámaras de expansión trabajaron de forma muy coordinada para aumentar significativamente la potencia de salida de los motores de dos tiempos, en particular de los fabricantes japoneses Suzuki, Yamaha y Kawasaki. Suzuki y Yamaha disfrutaron del éxito en las carreras de motos Grand Prix en la década de 1960 debido, en gran medida, al aumento de potencia que proporcionaba el barrido de bucles.

Un beneficio adicional de la limpieza en bucle era que el pistón se podía hacer casi plano o ligeramente abombado, lo que permitía que el pistón fuera considerablemente más liviano y resistente y, en consecuencia, toleraba velocidades más altas del motor. La "parte superior plana" El pistón también tiene mejores propiedades térmicas y es menos propenso al calentamiento desigual, la expansión, las incautaciones del pistón, los cambios dimensionales y las pérdidas por compresión.

SAAB fabricó motores de tres cilindros de 750 y 850 cc basados en un diseño DKW que resultó razonablemente exitoso empleando la carga en bucle. El SAAB 92 original tenía un motor de dos cilindros de eficiencia comparativamente baja. A velocidad de crucero, el bloqueo del puerto de escape por ondas reflejadas se produjo a una frecuencia demasiado baja. El uso del colector de escape asimétrico de tres puertos empleado en el motor DKW idéntico mejoró la economía de combustible.

El motor estándar de 750 cc producía de 36 a 42 hp, según el año del modelo. La variante Monte Carlo Rally, de 750 cc (con un cigüeñal lleno para una mayor compresión de base), generaba 65 hp. Una versión de 850 cc estaba disponible en el SAAB Sport de 1966 (un modelo de equipamiento estándar en comparación con el equipamiento de lujo del Monte Carlo). La compresión base comprende una parte de la relación de compresión general de un motor de dos tiempos. El trabajo publicado en SAE en 2012 señala que la eliminación de bucles es, en todas las circunstancias, más eficiente que la eliminación de flujo cruzado.

Limpieza de Uniflow

En un motor uniflow, la mezcla o "aire de carga" en el caso de un diesel, entra por un extremo del cilindro controlado por el pistón y el escape sale por el otro extremo controlado por una válvula de escape o pistón. El flujo de gas de barrido es, por lo tanto, en una sola dirección, de ahí el nombre uniflow. La disposición con válvulas es común en motores de dos tiempos en carretera, fuera de carretera y estacionarios (Detroit Diesel), ciertos motores marinos pequeños de dos tiempos (Gray Marine), ciertas locomotoras diesel de dos tiempos de ferrocarril (Electro-Motive Diesel) y grandes motores marinos de propulsión principal de dos tiempos (Wärtsilä). Los tipos con puertos están representados por el diseño de pistón opuesto en el que hay dos pistones en cada cilindro, trabajando en direcciones opuestas, como Junkers Jumo 205 y Napier Deltic. El otrora popular diseño split-single cae en esta clase, siendo efectivamente un uniflow plegado. Con sincronización de escape de ángulo avanzado, los motores uniflow se pueden sobrealimentar con un soplador accionado por cigüeñal (pistón o Roots).

Motor de pistones escalonados

El pistón de este motor tiene forma de "sombrero de copa"; la sección superior forma el cilindro regular y la sección inferior realiza una función de barrido. Las unidades funcionan en parejas, con la mitad inferior de un pistón cargando una cámara de combustión adyacente.

La sección superior del pistón todavía depende de la lubricación de pérdida total, pero las otras partes del motor están lubricadas por sumidero con beneficios de limpieza y confiabilidad. La masa del pistón es solo un 20 % mayor que la del pistón de un motor con barrido en bucle porque el grosor de la falda puede ser menor.

Sistemas de válvulas de potencia

Muchos motores modernos de dos tiempos emplean un sistema de válvulas de potencia. Las válvulas normalmente están en o alrededor de los puertos de escape. Trabajan en una de dos maneras; o alteran el puerto de escape cerrando la parte superior del puerto, lo que altera la sincronización del puerto, como los sistemas Rotax R.A.V.E, Yamaha YPVS, Honda RC-Valve, Kawasaki K.I.P.S., Cagiva C.T.S. o Suzuki AETC, o alterando el volumen del escape, que cambia la frecuencia de resonancia de la cámara de expansión, como el sistema Suzuki SAEC y Honda V-TACS. El resultado es un motor con mejor potencia a baja velocidad sin sacrificar la potencia a alta velocidad. Sin embargo, como las válvulas de potencia se encuentran en el flujo de gas caliente, necesitan un mantenimiento regular para funcionar bien.

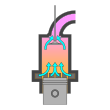

Inyección directa

La inyección directa tiene ventajas considerables en los motores de dos tiempos. En los motores de dos tiempos con carburador, un problema importante es que una parte de la mezcla de aire y combustible sale directamente, sin quemarse, a través del puerto de escape, y la inyección directa elimina este problema de manera efectiva. Se utilizan dos sistemas, inyección asistida por aire a baja presión e inyección a alta presión.

Dado que el combustible no pasa a través del cárter, se necesita una fuente de lubricación separada.

Diésel

Los motores diésel se basan únicamente en el calor de la compresión para el encendido. En el caso de los motores Schnuerle-ported y loop-scavenged, la admisión y el escape se realizan a través de puertos controlados por pistón. Un motor diesel de flujo único toma aire a través de puertos de barrido y los gases de escape salen a través de una válvula de asiento superior. Todos los motores diésel de dos tiempos se eliminan por inducción forzada. Algunos diseños utilizan un soplador Roots accionado mecánicamente, mientras que los motores diésel marinos normalmente utilizan turbocompresores accionados por escape, con sopladores auxiliares accionados eléctricamente para un funcionamiento a baja velocidad cuando los turbocompresores de escape no pueden suministrar suficiente aire.

Los motores diésel marinos de dos tiempos acoplados directamente a la hélice pueden arrancar y funcionar en cualquier dirección según sea necesario. La inyección de combustible y la sincronización de válvulas se reajustan mecánicamente usando un juego diferente de levas en el árbol de levas. Por lo tanto, el motor se puede hacer funcionar en reversa para mover la embarcación hacia atrás.

Lubricación

Muchos motores de dos tiempos usan su cárter para presurizar la mezcla de aire y combustible antes de transferirla al cilindro. A diferencia de los motores de cuatro tiempos, no pueden lubricarse con el aceite contenido en el cárter y el sumidero: el aceite lubricante se barrería y quemaría con el combustible. Los combustibles suministrados a los motores de dos tiempos se mezclan con aceite para que pueda cubrir los cilindros y las superficies de los cojinetes a lo largo de su recorrido. La proporción de gasolina a aceite varía de 25:1 a 50:1 por volumen.

El aceite que queda en la mezcla se quema con el combustible y produce un olor y un humo azul familiar. Los aceites de dos tiempos, que estuvieron disponibles en la década de 1970, están diseñados específicamente para mezclarse con gasolina y quemarse con un mínimo de cenizas o aceite sin quemar. Esto condujo a una marcada reducción en el ensuciamiento de las bujías, que anteriormente había sido un problema en los motores de dos tiempos.

Otros motores de dos tiempos pueden bombear la lubricación de un tanque separado de aceite de dos tiempos. El suministro de este aceite está controlado por la posición del acelerador y la velocidad del motor. Se encuentran ejemplos en el PW80 (Pee-wee) de Yamaha y en muchas motos de nieve de dos tiempos. La tecnología se conoce como autolubricación. Este sigue siendo un sistema de pérdida total en el que el aceite se quema igual que en el sistema de premezcla. Dado que el aceite no se mezcla adecuadamente con el combustible cuando se quema en la cámara de combustión, proporciona una lubricación ligeramente más eficiente. Este método de lubricación elimina la necesidad del usuario de mezclar la gasolina en cada recarga, hace que el motor sea mucho menos susceptible a las condiciones atmosféricas (temperatura ambiente, elevación) y garantiza una lubricación adecuada del motor, con menos aceite en cargas ligeras (como ralentí) y más aceite con cargas elevadas (aceleración máxima). Algunas empresas, como Bombardier, tenían algunos diseños de bombas de aceite que no inyectaban aceite al ralentí para reducir los niveles de humo, ya que la carga en las piezas del motor era lo suficientemente ligera como para no requerir lubricación adicional más allá de los bajos niveles que proporciona el combustible. En última instancia, la inyección de aceite sigue siendo la misma que la gasolina premezclada en que el aceite se quema en la cámara de combustión (aunque no tan completamente como la premezcla) y el gas aún se mezcla con el aceite, aunque no tan completamente como en la premezcla. Este método requiere piezas mecánicas adicionales para bombear el aceite del tanque separado al carburador o al cuerpo del acelerador. En aplicaciones donde el rendimiento, la simplicidad y/o el peso seco son consideraciones importantes, casi siempre se usa el método de lubricación de premezcla. Por ejemplo, un motor de dos tiempos en una moto de motocross presta gran atención al rendimiento, la simplicidad y el peso. Las motosierras y las desbrozadoras deben ser lo más livianas posible para reducir la fatiga y el peligro del usuario.

Los motores de dos tiempos con compresión del cárter sufren falta de aceite si se giran a gran velocidad con el acelerador cerrado. Ejemplos de ello son las motocicletas que descienden colinas largas y, quizás, cuando se desacelera gradualmente desde una velocidad alta al cambiar a una marcha inferior. Los automóviles de dos tiempos (como los que eran populares en Europa del Este a mediados del siglo XX) generalmente estaban equipados con mecanismos de rueda libre en el tren motriz, lo que permitía que el motor funcionara en ralentí cuando el acelerador estaba cerrado y requería usar los frenos para reducir la velocidad.

Los motores grandes de dos tiempos, incluidos los diésel, normalmente utilizan un sistema de lubricación por sumidero similar al de los motores de cuatro tiempos. El cilindro debe estar presurizado, pero esto no se hace desde el cárter, sino mediante un soplador auxiliar tipo Roots o un turbocompresor especializado (generalmente un sistema de turbocompresor) que tiene un sistema "bloqueado" compresor para el arranque (y durante el cual es accionado por el cigüeñal del motor), pero que está "desbloqueado" para funcionar (y durante el cual es alimentado por los gases de escape del motor que fluyen a través de la turbina).

Reversibilidad de dos tiempos

Para el propósito de esta discusión, es conveniente pensar en términos de motocicletas, donde el tubo de escape mira hacia la corriente de aire de refrigeración y el cigüeñal normalmente gira en el mismo eje y dirección que las ruedas, es decir, " adelante". Algunas de las consideraciones discutidas aquí se aplican a los motores de cuatro tiempos (que no pueden invertir su dirección de rotación sin una modificación considerable), la mayoría de los cuales también giran hacia adelante. También es útil tener en cuenta que el "frontal" y "atrás" Las caras del pistón son, respectivamente, los lados del puerto de escape y del puerto de admisión, y no tienen que ver con la parte superior o inferior del pistón.

Los motores de dos tiempos de gasolina normales pueden funcionar hacia atrás durante períodos cortos y con poca carga sin problemas, y esto se ha utilizado para proporcionar una función de marcha atrás en microcoches, como el Messerschmitt KR200, que carecía de marcha atrás. Cuando el vehículo tiene arranque eléctrico, el motor se apaga y vuelve a arrancar hacia atrás girando la llave en la dirección opuesta. Los carros de golf de dos tiempos han utilizado un sistema similar. Los magnetos de volante tradicionales (que usan puntos de interruptor de contacto, pero sin bobina externa) funcionaron igual de bien en reversa porque la leva que controla los puntos es simétrica, rompiendo el contacto antes del punto muerto superior igualmente bien, ya sea que se mueva hacia adelante o hacia atrás. Los motores de válvula de lengüeta funcionan hacia atrás tan bien como los de puerto controlado por pistón, aunque los motores de válvula rotativa tienen sincronización de entrada asimétrica y no funcionan muy bien.

Existen serias desventajas para hacer funcionar muchos motores hacia atrás bajo carga durante cualquier período de tiempo, y algunas de estas razones son generales y se aplican por igual a los motores de dos y cuatro tiempos. Esta desventaja se acepta en la mayoría de los casos en los que el costo, el peso y el tamaño son consideraciones importantes. El problema surge porque en "adelante" En marcha, la cara de empuje principal del pistón está en la cara trasera del cilindro, que en los motores de dos tiempos, en particular, es la parte más fría y mejor lubricada. La cara delantera del pistón en un motor troncal es menos adecuada para ser la cara de empuje principal, ya que cubre y descubre el puerto de escape en el cilindro, la parte más caliente del motor, donde la lubricación del pistón es mínima. La cara delantera del pistón también es más vulnerable ya que el puerto de escape, el más grande del motor, está en la pared delantera del cilindro. Los faldones y anillos de los pistones corren el riesgo de ser extruidos en este puerto, por lo que hacer que presionen con más fuerza en la pared opuesta (donde solo están los puertos de transferencia en un motor de flujo cruzado) siempre es lo mejor y el soporte es bueno. En algunos motores, el extremo pequeño está desplazado para reducir el empuje en la dirección de rotación prevista y la cara delantera del pistón se ha hecho más delgada y liviana para compensar, pero cuando se desplaza hacia atrás, esta cara delantera más débil sufre un mayor estrés mecánico porque no fue diseñado. resistir. Esto se puede evitar mediante el uso de crucetas y también utilizando cojinetes de empuje para aislar el motor de las cargas finales.

Los grandes motores diésel de dos tiempos para barcos a veces se fabrican para ser reversibles. Al igual que los motores de barco de cuatro tiempos (algunos de los cuales también son reversibles), utilizan válvulas accionadas mecánicamente, por lo que requieren mecanismos de árbol de levas adicionales. Estos motores usan crucetas para eliminar el empuje lateral en el pistón y aislar el espacio debajo del pistón del cárter.

Además de otras consideraciones, es posible que la bomba de aceite de un motor de dos tiempos moderno no funcione a la inversa, en cuyo caso el motor sufre una falta de aceite en poco tiempo. Hacer funcionar el motor de una motocicleta hacia atrás es relativamente fácil de iniciar y, en casos excepcionales, puede desencadenarse por un contrafuego. No es aconsejable.

Los motores de aeromodelismo con válvulas de lengüeta se pueden montar en configuración de tractor o empujador sin necesidad de cambiar la hélice. Estos motores son de encendido por compresión, por lo que no se ven problemas de tiempo de encendido y poca diferencia entre avanzar y retroceder.

Contenido relacionado

Fábrica de autobuses de Pavlovo

Puesta en marcha del buque

Nokia