Motor de cuatro tiempos

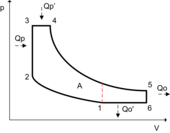

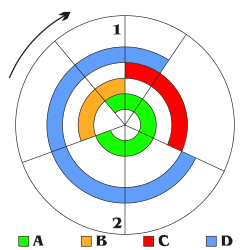

Un motor de cuatro tiempos (también de cuatro tiempos) motor es un motor de combustión interna (IC) en el que el pistón completa cuatro carreras mientras gira el cigüeñal. Una carrera se refiere al recorrido completo del pistón a lo largo del cilindro, en cualquier dirección. Los cuatro trazos separados se denominan:

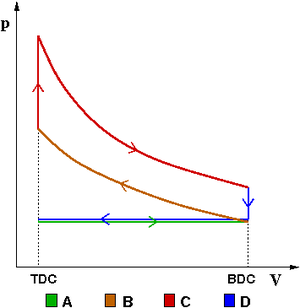

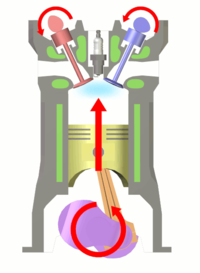

- Entrada: También conocido como inducción o succión. Esta carrera del pistón comienza en el centro de la muerte superior (T.D.C.) y termina en el centro de la muerte inferior (B.D.C.). En esta carrera la válvula de entrada debe estar en posición abierta mientras que el pistón tira una mezcla de combustible de aire en el cilindro produciendo un vacío parcial (presión negativa) en el cilindro a través de su movimiento hacia abajo.

- Compresión: Este derrame cerebral comienza en B.D.C, o justo al final del derrame de succión, y termina en T.D.C. En esta carrera el pistón comprime la mezcla de combustible de aire en preparación para el encendido durante la carrera eléctrica (bajo). Tanto las válvulas de ingesta como el escape están cerradas durante esta etapa.

- Combustión: También conocido como poder o ignición. Este es el comienzo de la segunda revolución del ciclo de cuatro golpes. En este momento el crankshaft ha completado una revolución de 360 grados. Mientras que el pistón está en T.D.C. (el final de la carrera de compresión) la mezcla de combustible de aire comprimido se enciende por un enchufe de chispa (en un motor de gasolina) o por calor generado por la alta compresión (motores de diésel), devolviendo el pistón a B.D.C. Este trazo produce trabajo mecánico del motor para girar el crankshaft.

- Agotamiento: También conocido como outlet. Durante el agotamiento carrera, el pistón, una vez más, regresa de B.D.C. a T.D.C. mientras que la válvula de escape está abierta. Esta acción expulsa la mezcla de combustible de aire gastado a través del puerto de escape.

Los motores de cuatro tiempos son el diseño de motor de combustión interna más común para el transporte terrestre motorizado y se utilizan en automóviles, camiones, trenes diésel, aviones ligeros y motocicletas. El principal diseño alternativo es el ciclo de dos tiempos.

Las emisiones de escape de los motores de cuatro tiempos, al igual que otros motores de combustión, contienen cantidades significativas de gases de efecto invernadero, así como otras formas de contaminación del aire. El uso de motores de cuatro tiempos en automóviles y otras aplicaciones de transporte está programado para eliminarse gradualmente en algunas jurisdicciones y, a partir de 2022, otras jurisdicciones importantes están considerando propuestas similares.

Historia

Ciclo Otto

Nikolaus August Otto era un vendedor ambulante de una tienda de comestibles. En sus viajes, se encontró con el motor de combustión interna construido en París por el expatriado belga Jean Joseph Etienne Lenoir. En 1860, Lenoir creó con éxito un motor de doble efecto que funcionaba con gas de iluminación con una eficiencia del 4%. El motor Lenoir de 18 litros producía solo 2 caballos de fuerza. El motor Lenoir funcionaba con gas de iluminación hecho de carbón, que había sido desarrollado en París por Philip Lebon.

Al probar una réplica del motor Lenoir en 1861, Otto se dio cuenta de los efectos de la compresión en la carga de combustible. En 1862, Otto intentó producir un motor para mejorar la baja eficiencia y confiabilidad del motor Lenoir. Trató de crear un motor que comprimiera la mezcla de combustible antes de la ignición, pero falló porque ese motor no funcionaría más de unos minutos antes de su destrucción. Muchos otros ingenieros estaban tratando de resolver el problema, sin éxito.

En 1864, Otto y Eugen Langen fundaron la primera empresa de producción de motores de combustión interna, NA Otto and Cie (NA Otto and Company). Otto y Cie lograron crear un motor atmosférico exitoso ese mismo año. La fábrica se quedó sin espacio y se trasladó a la ciudad de Deutz, Alemania en 1869, donde la empresa pasó a llamarse Deutz Gasmotorenfabrik AG (The Deutz Gas Engine Manufacturing Company). En 1872, Gottlieb Daimler era director técnico y Wilhelm Maybach era el jefe de diseño de motores. Daimler era un armero que había trabajado en el motor Lenoir. En 1876, Otto y Langen lograron crear el primer motor de combustión interna que comprimía la mezcla de combustible antes de la combustión para obtener una eficiencia mucho mayor que cualquier motor creado hasta ese momento.

Daimler y Maybach dejaron su empleo en Otto and Cie y desarrollaron el primer motor Otto de alta velocidad en 1883. En 1885, produjeron el primer automóvil equipado con un motor Otto. El Daimler Reitwagen usó un sistema de encendido de tubo caliente y el combustible conocido como Ligroin para convertirse en el primer vehículo del mundo propulsado por un motor de combustión interna. Utilizaba un motor de cuatro tiempos basado en el diseño de Otto. Al año siguiente, Karl Benz produjo un automóvil con motor de cuatro tiempos que se considera el primer automóvil.

En 1884, la empresa de Otto, entonces conocida como Gasmotorenfabrik Deutz (GFD), desarrolló el encendido eléctrico y el carburador. En 1890, Daimler y Maybach formaron una empresa conocida como Daimler Motoren Gesellschaft. Hoy, esa empresa es Daimler-Benz.

Ciclo de Atkinson

El motor de ciclo Atkinson es un tipo de motor de combustión interna de un solo golpe inventado por James Atkinson en 1882. El ciclo Atkinson está diseñado para brindar eficiencia a expensas de la densidad de potencia y se usa en algunas aplicaciones eléctricas híbridas modernas.

El motor de pistón de ciclo Atkinson original permitía que las carreras de admisión, compresión, potencia y escape del ciclo de cuatro tiempos ocurrieran en una sola vuelta del cigüeñal y fue diseñado para evitar infringir ciertas patentes que cubrían los motores de ciclo Otto.

Debido al diseño único del cigüeñal del Atkinson, su relación de expansión puede diferir de su relación de compresión y, con una carrera de potencia más larga que su carrera de compresión, el motor puede lograr una mayor eficiencia térmica que un motor de pistón tradicional. Si bien el diseño original de Atkinson no es más que una curiosidad histórica, muchos motores modernos utilizan sincronización de válvulas no convencional para producir el efecto de una carrera de compresión más corta/carrera de potencia más larga, y así se dan cuenta de las mejoras en el ahorro de combustible que puede proporcionar el ciclo Atkinson.

Ciclo diésel

El motor diésel es un refinamiento técnico del motor de ciclo Otto de 1876. Donde Otto se había dado cuenta en 1861 de que la eficiencia del motor podía aumentar comprimiendo primero la mezcla de combustible antes de su encendido, Rudolf Diesel quería desarrollar un tipo de motor más eficiente que pudiera funcionar con un combustible mucho más pesado. Los motores Lenoir, Otto Atmospheric y Otto Compression (tanto de 1861 como de 1876) fueron diseñados para funcionar con Illuminating Gas (gas de carbón). Con la misma motivación que Otto, Diesel quería crear un motor que le diera a las pequeñas empresas industriales su propia fuente de energía para permitirles competir contra las empresas más grandes y, al igual que Otto, evitar el requisito de estar atado a un suministro de combustible municipal.. Al igual que Otto, llevó más de una década producir el motor de alta compresión que podía autoencenderse con el combustible rociado en el cilindro. Diesel usó un rociador de aire combinado con combustible en su primer motor.

Durante el desarrollo inicial, uno de los motores estalló y casi mata a Diesel. Persistió y finalmente creó un motor exitoso en 1893. El motor de alta compresión, que enciende su combustible por el calor de la compresión, ahora se llama motor diesel, ya sea un diseño de cuatro o dos tiempos.

El motor diésel de cuatro tiempos se ha utilizado en la mayoría de las aplicaciones de servicio pesado durante muchas décadas. Utiliza un combustible pesado que contiene más energía y requiere menos refinamiento para producir. Los motores de ciclo Otto más eficientes funcionan con una eficiencia térmica cercana al 30%.

Análisis termodinámico

El análisis termodinámico de los ciclos reales de cuatro y dos tiempos no es una tarea sencilla. Sin embargo, el análisis se puede simplificar significativamente si se utilizan supuestos estándar de aire. El ciclo resultante, que se parece mucho a las condiciones de funcionamiento reales, es el ciclo Otto.

Durante el funcionamiento normal del motor, a medida que se comprime la mezcla de aire y combustible, se crea una chispa eléctrica para encender la mezcla. A bajas revoluciones esto ocurre cerca del TDC (punto muerto superior). A medida que aumentan las rpm del motor, la velocidad del frente de la llama no cambia, por lo que el punto de chispa avanza más temprano en el ciclo para permitir una mayor proporción del ciclo para que la carga se queme antes de que comience la carrera de potencia. Esta ventaja se refleja en los diversos diseños de motores Otto; el motor atmosférico (sin compresión) funciona con una eficiencia del 12 %, mientras que el motor de carga comprimida tiene una eficiencia operativa de alrededor del 30 %.

Consideraciones sobre el combustible

Un problema con los motores de carga comprimida es que el aumento de temperatura de la carga comprimida puede provocar un preencendido. Si esto ocurre en el momento equivocado y es demasiado enérgico, puede dañar el motor. Las diferentes fracciones de petróleo tienen puntos de inflamación (las temperaturas a las que el combustible puede autoencenderse) que varían ampliamente. Esto debe tenerse en cuenta en el diseño del motor y del combustible.

La tendencia de la mezcla de combustible comprimido a encenderse antes de tiempo está limitada por la composición química del combustible. Hay varios grados de combustible para adaptarse a los diferentes niveles de rendimiento de los motores. El combustible se altera para cambiar su temperatura de autoignición. Hay varias formas de hacer esto. Como los motores están diseñados con relaciones de compresión más altas, el resultado es que es mucho más probable que ocurra un preencendido, ya que la mezcla de combustible se comprime a una temperatura más alta antes del encendido deliberado. La temperatura más alta evapora con mayor eficacia combustibles como la gasolina, lo que aumenta la eficiencia del motor de compresión. Las relaciones de compresión más altas también significan que la distancia que el pistón puede empujar para producir potencia es mayor (lo que se denomina relación de expansión).

El octanaje de un combustible determinado es una medida de la resistencia del combustible a la autoignición. Un combustible con un índice de octanaje numérico más alto permite una relación de compresión más alta, lo que extrae más energía del combustible y convierte esa energía en trabajo útil de manera más efectiva y, al mismo tiempo, evita daños en el motor por preencendido. El combustible de alto octanaje también es más caro.

Muchos motores modernos de cuatro tiempos emplean inyección directa de gasolina o GDI. En un motor de inyección directa de gasolina, la boquilla del inyector sobresale en la cámara de combustión. El inyector de combustible directo inyecta gasolina a una presión muy alta en el cilindro durante la carrera de compresión, cuando el pistón está más cerca de la parte superior.

Los motores diésel, por su naturaleza, no tienen problemas con el preencendido. Les preocupa si se puede iniciar o no la combustión. La descripción de la probabilidad de que el combustible diésel se encienda se denomina índice de cetano. Debido a que los combustibles diésel son de baja volatilidad, puede ser muy difícil arrancarlos cuando están fríos. Se utilizan varias técnicas para arrancar un motor diésel en frío, siendo la más común el uso de una bujía incandescente.

Principios de diseño e ingeniería

Limitaciones de potencia de salida

La cantidad máxima de energía generada por un motor está determinada por la cantidad máxima de aire ingerido. La cantidad de energía generada por un motor de pistón está relacionada con su tamaño (volumen del cilindro), si es un motor de dos tiempos o un diseño de cuatro tiempos, la eficiencia volumétrica, las pérdidas, la relación aire-combustible, el poder calorífico del combustible, contenido de oxígeno del aire y velocidad (RPM). La velocidad está limitada en última instancia por la fuerza del material y la lubricación. Las válvulas, los pistones y las bielas sufren fuertes fuerzas de aceleración. A alta velocidad del motor, pueden producirse roturas físicas y aleteo de los anillos del pistón, lo que puede provocar una pérdida de potencia o incluso la destrucción del motor. El aleteo del segmento del pistón ocurre cuando los segmentos oscilan verticalmente dentro de las ranuras del pistón en las que residen. El aleteo del segmento compromete el sello entre el segmento y la pared del cilindro, lo que provoca una pérdida de presión y potencia del cilindro. Si un motor gira demasiado rápido, los resortes de las válvulas no pueden actuar lo suficientemente rápido para cerrar las válvulas. Esto se conoce comúnmente como 'válvula flotante', y puede provocar el contacto del pistón con la válvula, lo que dañaría gravemente el motor. A altas velocidades, la lubricación de la interfaz de la pared del cilindro del pistón tiende a fallar. Esto limita la velocidad del pistón para motores industriales a unos 10 m/s.

Flujo del puerto de admisión/escape

La potencia de salida de un motor depende de la capacidad de la admisión (mezcla de aire y combustible) y la materia de escape para moverse rápidamente a través de los orificios de las válvulas, que generalmente se encuentran en la culata. Para aumentar la potencia de salida de un motor, se pueden eliminar las irregularidades en las rutas de admisión y escape, como fallas en la fundición, y, con la ayuda de un banco de flujo de aire, se pueden modificar los radios de las vueltas de las lumbreras de las válvulas y la configuración del asiento de las válvulas. modificarse para reducir la resistencia. Este proceso se llama portabilidad y se puede hacer a mano o con una máquina CNC.

Recuperación de calor residual de un motor de combustión interna

En promedio, un motor de combustión interna es capaz de convertir solo el 40-45 % de la energía suministrada en trabajo mecánico. Una gran parte de la energía residual se presenta en forma de calor que se libera al medio ambiente a través del refrigerante, las aletas, etc. Si de alguna manera el calor residual pudiera capturarse y convertirse en energía mecánica, el rendimiento del motor o la eficiencia del combustible podría mejorarse mejorando la eficiencia general del ciclo. Se ha descubierto que incluso si se recupera el 6% del calor totalmente desperdiciado, puede aumentar considerablemente la eficiencia del motor.

Se han ideado muchos métodos para extraer el calor residual del escape de un motor y usarlo más para extraer algo de trabajo útil, reduciendo al mismo tiempo los contaminantes del escape. El uso del Ciclo Rankine, la turboalimentación y la generación termoeléctrica pueden ser muy útiles como sistema de recuperación de calor residual.

Sobrealimentación

Una forma de aumentar la potencia del motor es forzar más aire dentro del cilindro para que se pueda producir más potencia con cada golpe de potencia. Esto se puede hacer usando algún tipo de dispositivo de compresión de aire conocido como sobrealimentador, que puede ser accionado por el cigüeñal del motor.

La sobrealimentación aumenta los límites de potencia de salida de un motor de combustión interna en relación con su cilindrada. Por lo general, el sobrealimentador siempre está funcionando, pero existen diseños que permiten desconectarlo o hacerlo funcionar a distintas velocidades (en relación con la velocidad del motor). La sobrealimentación impulsada mecánicamente tiene la desventaja de que parte de la potencia de salida se usa para impulsar el sobrealimentador, mientras que la potencia se desperdicia en el escape de alta presión, ya que el aire se ha comprimido dos veces y luego gana más volumen potencial en la combustión, pero solo se expande. en una etapa

Turboalimentación

Un turbocompresor es un sobrealimentador que es impulsado por los gases de escape del motor, por medio de una turbina. Se incorpora un turbocompresor en el sistema de escape de un vehículo para hacer uso del escape expulsado. Consiste en un conjunto de turbina de alta velocidad de dos piezas con un lado que comprime el aire de admisión y el otro lado que es impulsado por la salida de gases de escape.

Cuando está en ralentí y a velocidades bajas a moderadas, la turbina produce poca potencia a partir del pequeño volumen de escape, el turbocompresor tiene poco efecto y el motor funciona casi de forma natural. Cuando se requiere mucha más potencia de salida, la velocidad del motor y la apertura del acelerador aumentan hasta que los gases de escape son suficientes para 'acumularse'. la turbina del turbocompresor comience a comprimir mucho más aire de lo normal en el colector de admisión. Por lo tanto, se expulsa potencia (y velocidad) adicional a través de la función de esta turbina.

La turboalimentación permite un funcionamiento más eficiente del motor porque es impulsada por la presión de escape que, de otro modo, se desperdiciaría (en su mayoría), pero existe una limitación de diseño conocida como retraso del turbo. La mayor potencia del motor no está disponible de inmediato debido a la necesidad de aumentar drásticamente las RPM del motor, aumentar la presión y hacer girar el turbo, antes de que el turbo comience a realizar una compresión de aire útil. El aumento del volumen de admisión provoca un aumento del escape y hace girar el turbo más rápido, y así sucesivamente hasta que se alcanza una operación constante de alta potencia. Otra dificultad es que la mayor presión de escape hace que los gases de escape transfieran más calor a las partes mecánicas del motor.

Vástago y relación pistón-carrera

La relación biela-carrera es la relación entre la longitud de la biela y la longitud de la carrera del pistón. Una varilla más larga reduce la presión lateral del pistón sobre la pared del cilindro y las fuerzas de tensión, lo que aumenta la vida útil del motor. También aumenta el costo y la altura y el peso del motor.

Un "motor cuadrado" es un motor con un diámetro interior igual a su longitud de carrera. Un motor en el que el diámetro interior es mayor que su longitud de carrera es un motor oversquare, por el contrario, un motor con un diámetro interior que es menor que su longitud de carrera es un motor undersquare.

Tren de válvulas

Las válvulas normalmente son accionadas por un árbol de levas que gira a la mitad de la velocidad del cigüeñal. Tiene una serie de levas a lo largo de su longitud, cada una diseñada para abrir una válvula durante la parte apropiada de una carrera de admisión o escape. Un taqué entre la válvula y la leva es una superficie de contacto sobre la que se desliza la leva para abrir la válvula. Muchos motores usan uno o más árboles de levas “sobre” una fila (o cada fila) de cilindros, como en la ilustración, en la que cada leva acciona directamente una válvula a través de un taqué plano. En otros diseños de motores, el árbol de levas está en el cárter, en cuyo caso cada leva generalmente hace contacto con una varilla de empuje, que hace contacto con un balancín que abre una válvula, o en el caso de un motor de cabeza plana, no es necesaria una varilla de empuje. El diseño de árbol de levas en cabeza generalmente permite velocidades de motor más altas porque proporciona la ruta más directa entre la leva y la válvula.

Juego de válvulas

La holgura de la válvula se refiere al pequeño espacio entre un elevador de válvula y un vástago de válvula que asegura que la válvula se cierre por completo. En los motores con ajuste mecánico de válvulas, la holgura excesiva provoca ruido en el tren de válvulas. Una holgura de válvula demasiado pequeña puede provocar que las válvulas no se cierren correctamente. Esto da como resultado una pérdida de rendimiento y posiblemente un sobrecalentamiento de las válvulas de escape. Por lo general, la holgura se debe reajustar cada 20 000 millas (32 000 km) con una galga de espesores.

La mayoría de los motores de producción modernos utilizan elevadores hidráulicos para compensar automáticamente el desgaste de los componentes del tren de válvulas. El aceite de motor sucio puede causar fallas en el elevador.

Balance energético

Los motores Otto tienen una eficiencia de alrededor del 30 %; es decir, el 30% de la energía generada por la combustión se convierte en energía rotacional útil en el eje de salida del motor, mientras que el resto se pierde por calor residual, fricción y accesorios del motor. Hay varias formas de recuperar parte de la energía perdida por el calor residual. El uso de un turbocompresor en los motores diésel es muy efectivo al aumentar la presión del aire de entrada y, de hecho, proporciona el mismo aumento en el rendimiento que tener más desplazamiento. La empresa Mack Truck, hace décadas, desarrolló un sistema de turbina que convertía el calor residual en energía cinética que retroalimentaba a la transmisión del motor. En 2005, BMW anunció el desarrollo del turbovapor, un sistema de recuperación de calor de dos etapas similar al sistema Mack que recupera el 80 % de la energía de los gases de escape y aumenta la eficiencia de un motor Otto en un 15 %. Por el contrario, un motor de seis tiempos puede reducir el consumo de combustible hasta en un 40 %.

Los motores modernos a menudo se construyen intencionalmente para que sean un poco menos eficientes de lo que podrían ser de otro modo. Esto es necesario para los controles de emisiones, como la recirculación de gases de escape y los convertidores catalíticos que reducen el smog y otros contaminantes atmosféricos. Las reducciones en la eficiencia pueden contrarrestarse con una unidad de control del motor que utilice técnicas de mezcla pobre.

En los Estados Unidos, el promedio corporativo de economía de combustible exige que los vehículos alcancen un promedio de 34,9 mpg‑US (6,7 L/100 km; 41,9 mpg‑imp) en comparación con el estándar actual de 25 mpg‑US (9,4 L/100 km; 30,0 mpg‑imp). A medida que los fabricantes de automóviles buscan cumplir con estos estándares para 2016, se deben considerar nuevas formas de diseñar el motor de combustión interna (ICE) tradicional. Algunas soluciones potenciales para aumentar la eficiencia del combustible para cumplir con los nuevos mandatos incluyen disparar después de que el pistón está más alejado del cigüeñal, conocido como punto muerto superior, y aplicar el ciclo Miller. Juntos, este rediseño podría reducir significativamente el consumo de combustible y las emisiones de NOx.

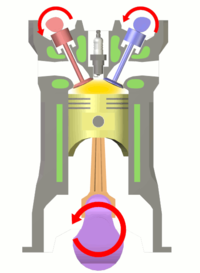

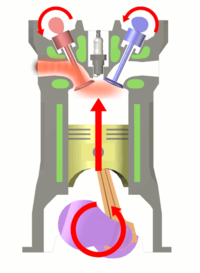

Posición inicial, trazo de ingesta y trazo de compresión.

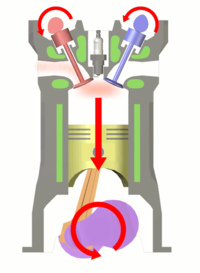

Ignición de combustible, derrame cerebral y de escape.

Fuentes generales

- Hardenberg, Horst O. (1999). La Edad Media del Motor de combustión interna. Society of Automotive Engineers (SAE). ISBN 978-0-7680-0391-8.

- scienceworld.wolfram.com/physics/OttoCycle.html

- Cengel, Yunus A; Michael A Boles; Yaling He (2009). Thermodynamics An Engineering Approach. N.p. Las McGraw Hill Companies. ISBN 978-7-121-08478-2.

- Benson, Tom (11 de julio de 2008). "4 Stroke Internal Combustion Engine". p. National Aeronautics and Space Administration. Retrieved 5 de mayo 2011.

Contenido relacionado

Análisis de calidad de enlaces

Identificador

Carga de demanda