Medición de flujo

La medición de flujo es la cuantificación del movimiento de fluidos a granel. El flujo se puede medir usando dispositivos llamados caudalímetros de varias maneras. Los tipos comunes de caudalímetros con aplicaciones industriales se enumeran a continuación:

- Tipo de obstrucción (presión diferencial o área variable)

- Inferencial (tipo de turbina)

- Electromagnético

- Flujos de desplazamiento positivo, que acumulan un volumen fijo de fluido y luego cuentan el número de veces que el volumen se llena para medir el flujo.

- Dinámica fluida (recubrimiento de azúcar)

- Anemometer

- Medidor de flujo ultrasónico

- Medidor de flujo de masa (fuerza Coriolis).

Los métodos de medición de caudal distintos de los caudalímetros de desplazamiento positivo se basan en las fuerzas producidas por la corriente que fluye cuando supera una constricción conocida, para calcular el caudal indirectamente. El flujo se puede medir midiendo la velocidad del fluido sobre un área conocida. Para flujos muy grandes, se pueden usar métodos de trazador para deducir la tasa de flujo del cambio en la concentración de un colorante o radioisótopo.

Tipos y unidades de medida

Tanto el flujo de gas como el de líquido se pueden medir en cantidades físicas de tipo caudal volumétrico o másico, con unidades como litros por segundo o kilogramos por segundo, respectivamente. Estas medidas están relacionadas por la densidad del material. La densidad de un líquido es casi independiente de las condiciones. Este no es el caso de los gases, cuyas densidades dependen en gran medida de la presión, la temperatura y, en menor medida, de la composición.

Cuando se transfieren gases o líquidos por su contenido de energía, como en la venta de gas natural, el caudal también se puede expresar en términos de flujo de energía, como gigajulios por hora o BTU por día. El índice de flujo de energía es el índice de flujo volumétrico multiplicado por el contenido de energía por unidad de volumen o el índice de flujo másico multiplicado por el contenido de energía por unidad de masa. La tasa de flujo de energía generalmente se deriva de la tasa de flujo másico o volumétrico mediante el uso de una computadora de flujo.

En contextos de ingeniería, la velocidad de flujo volumétrico generalmente se da el símbolo Q{displaystyle Q}, y el caudal de masa, el símbolo mÍ Í {displaystyle { dot {m}}.

Para un fluido que tenga densidad *** *** {displaystyle rho }, las tasas de flujo masivo y volumétrico pueden estar relacionadas mÍ Í =*** *** Q{displaystyle { dot}=rho Q}.

Gasolina

Los gases son comprimibles y cambian de volumen cuando se los somete a presión, se calientan o se enfrían. Un volumen de gas bajo un conjunto de condiciones de presión y temperatura no es equivalente al mismo gas bajo diferentes condiciones. Se harán referencias a "real" caudal a través de un medidor y "estándar" o "base" caudal a través de un medidor con unidades como acm/h (metros cúbicos reales por hora), sm3/seg (metros cúbicos estándar por segundo), kscm/h (mil metros cúbicos estándar por hora), LFM (pies lineales por minuto) o MMSCFD (millones de metros cúbicos estándar pies por día).

El caudal másico de gas se puede medir directamente, independientemente de los efectos de la presión y la temperatura, con caudalímetros ultrasónicos, caudalímetros másicos térmicos, caudalímetros másicos Coriolis o controladores de caudal másico.

Líquida

(feminine)Para líquidos, se utilizan varias unidades según la aplicación y la industria, pero pueden incluir galones (estadounidenses o imperiales) por minuto, litros por segundo, bushels por minuto o, al describir los caudales de los ríos, cumecs (metros cúbicos por segundo) o acre-pies por día. En oceanografía una unidad común para medir el volumen de transporte (volumen de agua transportado por una corriente por ejemplo) es un sverdrup (Sv) equivalente a 106 m3/s.

Elemento de flujo principal

Un elemento de flujo primario es un dispositivo insertado en el fluido que fluye que produce una propiedad física que se puede relacionar con precisión con el flujo. Por ejemplo, una placa de orificio produce una caída de presión que es función del cuadrado de la tasa de volumen del flujo a través del orificio. Un elemento de flujo primario de medidor de vórtice produce una serie de oscilaciones de presión. Generalmente, la propiedad física generada por el elemento de flujo primario es más conveniente de medir que el flujo mismo. Las propiedades del elemento de flujo primario y la fidelidad de la instalación práctica a las suposiciones hechas en la calibración son factores críticos en la precisión de la medición del flujo.

Caudalímetros mecánicos

Un medidor de desplazamiento positivo puede compararse con un balde y un cronómetro. El cronómetro se inicia cuando comienza el flujo y se detiene cuando el balde alcanza su límite. El volumen dividido por el tiempo da el caudal. Para mediciones continuas, necesitamos un sistema de llenado y vaciado continuo de baldes para dividir el flujo sin dejarlo salir de la tubería. Estos desplazamientos volumétricos que se forman y colapsan continuamente pueden tomar la forma de pistones que se mueven alternativamente en cilindros, dientes de engranajes que se acoplan contra la pared interna de un medidor o a través de una cavidad progresiva creada por engranajes ovales giratorios o un tornillo helicoidal.

Medidor de pistón/pistón giratorio

Debido a que se utilizan para la medición de agua doméstica, los medidores de pistón, también conocidos como medidores de pistón rotatorio o de desplazamiento semipositivo, son los dispositivos de medición de flujo más comunes en el Reino Unido y se usan para casi todos los tamaños de medidor hasta 40 mm (1+1⁄2 pulgadas). El medidor de pistón funciona según el principio de un pistón que gira dentro de una cámara de volumen conocido. Por cada rotación, una cantidad de agua pasa a través de la cámara del pistón. A través de un mecanismo de engranajes y, a veces, de un accionamiento magnético, se avanza un dial de aguja y una pantalla tipo odómetro.

Medidor de engranaje ovalado

Un medidor de engranajes ovalados es un medidor de desplazamiento positivo que utiliza dos o más engranajes oblongos configurados para girar en ángulo recto entre sí, formando una T. Tal medidor tiene dos lados, que pueden llamarse A y B. Ningún fluido pasa por el centro del medidor, donde los dientes de los dos engranajes siempre engranan. En un lado del medidor (A), los dientes de los engranajes cierran el flujo de fluido porque el engranaje alargado en el lado A sobresale hacia la cámara de medición, mientras que en el otro lado del medidor (B), una cavidad contiene un volumen fijo de fluido en una cámara de medición. A medida que el fluido empuja los engranajes, los hace girar, lo que permite que el fluido de la cámara de medición del lado B se libere en el puerto de salida. Mientras tanto, el fluido que ingrese al puerto de entrada será conducido a la cámara de medición del lado A, que ahora está abierta. Los dientes del lado B ahora impedirán que el fluido ingrese al lado B. Este ciclo continúa mientras los engranajes giran y el fluido se mide a través de cámaras de medición alternas. Los imanes permanentes en los engranajes giratorios pueden transmitir una señal a un interruptor de láminas eléctrico o a un transductor de corriente para medir el flujo. Aunque se hacen afirmaciones de alto rendimiento, generalmente no son tan precisas como el diseño de paletas deslizantes.

Contador de engranajes

Los medidores de engranajes se diferencian de los medidores de engranajes ovalados en que las cámaras de medición están formadas por los espacios entre los dientes de los engranajes. Estas aberturas dividen el flujo de fluido y, a medida que los engranajes giran alejándose del puerto de entrada, la pared interna del medidor cierra la cámara para contener la cantidad fija de fluido. El puerto de salida está ubicado en el área donde los engranajes se vuelven a juntar. El fluido sale del medidor a medida que los dientes del engranaje engranan y reducen las bolsas disponibles a un volumen casi nulo.

Engranaje helicoidal

Los caudalímetros de engranajes helicoidales obtienen su nombre de la forma de sus engranajes o rotores. Estos rotores se asemejan a la forma de una hélice, que es una estructura en forma de espiral. A medida que el fluido fluye a través del medidor, ingresa a los compartimentos de los rotores, lo que hace que los rotores giren. La longitud del rotor es suficiente para que la entrada y la salida estén siempre separadas entre sí, bloqueando así el libre flujo de líquido. Los rotores helicoidales acoplados crean una cavidad progresiva que se abre para admitir fluido, se sella y luego se abre hacia el lado aguas abajo para liberar el fluido. Esto sucede de forma continua y el caudal se calcula a partir de la velocidad de rotación.

Medidor de disco nutante

Este es el sistema de medición más utilizado para medir el suministro de agua en las casas. El fluido, generalmente agua, ingresa por un lado del medidor y golpea el disco de nutación, que está montado excéntricamente. Entonces el disco debe "tambalearse" o nutan alrededor del eje vertical, ya que la parte inferior y superior del disco permanecen en contacto con la cámara de montaje. Un tabique separa las cámaras de entrada y salida. A medida que el disco gira, da una indicación directa del volumen del líquido que ha pasado a través del medidor, ya que el flujo volumétrico se indica mediante una disposición de engranajes y registro, que está conectada al disco. Es confiable para mediciones de flujo dentro del 1 por ciento.

Caudalímetro de turbina

El medidor de flujo de turbina (mejor descrito como turbina axial) traduce la acción mecánica de la turbina que gira en el flujo de líquido alrededor de un eje en una tasa de flujo legible por el usuario (gpm, lpm, etc.). La turbina tiende a tener todo el flujo viajando a su alrededor.

La rueda de la turbina se encuentra en la trayectoria de una corriente de fluido. El fluido que fluye choca contra los álabes de la turbina, impartiendo una fuerza a la superficie del álabe y poniendo el rotor en movimiento. Cuando se ha alcanzado una velocidad de rotación constante, la velocidad es proporcional a la velocidad del fluido.

Los caudalímetros de turbina se utilizan para medir el caudal de gas natural y líquido. Los medidores de turbina son menos precisos que los medidores de chorro y de desplazamiento a caudales bajos, pero el elemento de medición no ocupa ni restringe severamente todo el recorrido del flujo. La dirección del flujo es generalmente recta a través del medidor, lo que permite tasas de flujo más altas y menos pérdida de presión que los medidores de tipo desplazamiento. Son el medidor de elección para grandes usuarios comerciales, protección contra incendios y como medidores maestros para el sistema de distribución de agua. Por lo general, se requiere la instalación de filtros frente al medidor para proteger el elemento de medición de la grava u otros desechos que podrían ingresar al sistema de distribución de agua. Los medidores de turbina generalmente están disponibles para 4 a 30 cm (1+1⁄2–12 in) o tamaños de tubería más grandes. Los cuerpos de los medidores de turbina se fabrican comúnmente de bronce, hierro fundido o hierro dúctil. Los elementos internos de la turbina pueden ser plásticos o aleaciones metálicas no corrosivas. Son precisos en condiciones normales de trabajo, pero se ven muy afectados por el perfil de flujo y las condiciones del fluido.

Los medidores de incendios son un tipo especializado de medidor de turbina con aprobaciones para las altas tasas de flujo requeridas en los sistemas de protección contra incendios. Suelen estar aprobados por Underwriters Laboratories (UL) o Factory Mutual (FM) o autoridades similares para uso en protección contra incendios. Los medidores de turbina portátiles pueden instalarse temporalmente para medir el agua utilizada de una boca de incendios. Los medidores normalmente están hechos de aluminio para ser livianos y generalmente tienen una capacidad de 7,5 cm (3 in). Los servicios públicos de agua a menudo los requieren para la medición del agua utilizada en la construcción, el llenado de piscinas o donde aún no se ha instalado un medidor permanente.

Medidor Woltman

El medidor Woltman (inventado por Reinhard Woltman en el siglo XIX) consta de un rotor con álabes helicoidales insertados axialmente en el flujo, como un ventilador canalizado; se puede considerar un tipo de caudalímetro de turbina. Se los conoce comúnmente como medidores helicoidales y son populares en tamaños más grandes.

Contador de chorro único

Un medidor de chorro único consta de un impulsor simple con álabes radiales, sobre el que incide un chorro único. Están aumentando su popularidad en el Reino Unido en tamaños más grandes y son comunes en la UE.

Medidor de rueda de paletas

Los caudalímetros de rueda de paletas constan de tres componentes principales: el sensor de rueda de paletas, el accesorio de tubería y la pantalla/controlador. El sensor de rueda de paletas consta de una rueda/impulsor que gira libremente con imanes incorporados que son perpendiculares al flujo y giran cuando se insertan en el medio que fluye. A medida que los imanes de las aspas giran al pasar por el sensor, el medidor de rueda de paletas genera una señal de frecuencia y voltaje que es proporcional al caudal. Cuanto más rápido sea el flujo, mayor será la frecuencia y la salida de voltaje.

El medidor de rueda de paletas está diseñado para insertarse en un accesorio de tubería, ya sea 'en línea' o estilo de inserción. Están disponibles con una amplia gama de estilos de accesorios, métodos de conexión y materiales como PVDF, polipropileno y acero inoxidable. Al igual que los medidores de turbina, el medidor de rueda de paletas requiere un tramo mínimo de tubería recta antes y después del sensor.

Las pantallas de caudal y los controladores se utilizan para recibir la señal del medidor de rueda de paletas y convertirla en caudal real o valores de caudal total. La señal procesada se puede utilizar para controlar el proceso, generar una alarma, enviar señales a externos, etc.

Los caudalímetros de rueda de paletas (también conocidos como sensores de rueda Pelton) ofrecen una opción de alta precisión y un coste relativamente bajo para muchas aplicaciones de sistemas de caudal, normalmente con agua o fluidos similares al agua.

Contador de chorro múltiple

Un medidor de chorro múltiple o de chorro múltiple es un medidor de velocidad que tiene un impulsor que gira horizontalmente sobre un eje vertical. El elemento del impulsor se encuentra en una carcasa en la que varios puertos de entrada dirigen el flujo de fluido hacia el impulsor, lo que hace que gire en una dirección específica en proporción a la velocidad del flujo. Este medidor funciona mecánicamente como un medidor de chorro único, excepto que los puertos dirigen el flujo hacia el impulsor por igual desde varios puntos alrededor de la circunferencia del elemento, no solo desde un punto; esto minimiza el desgaste desigual del impulsor y su eje. Por lo tanto, se recomienda instalar este tipo de medidores en forma horizontal con el índice de sus rodillos apuntando hacia el cielo.

Rueda Pelton

La turbina de rueda Pelton (mejor descrita como turbina radial) traduce la acción mecánica de la rueda Pelton girando en el flujo de líquido alrededor de un eje en una tasa de flujo legible por el usuario (gpm, lpm, etc.). La rueda Pelton tiende a tener todo el flujo viajando a su alrededor con el flujo de entrada enfocado en las palas por un chorro. Las ruedas Pelton originales se usaban para la generación de energía y consistían en una turbina de flujo radial con "copas de reacción" que no solo se mueven con la fuerza del agua en la cara, sino que devuelven el flujo en dirección opuesta utilizando este cambio de dirección del fluido para aumentar aún más la eficiencia de la turbina.

Medidor de corriente

El flujo a través de una tubería forzada grande, como la que se usa en una central hidroeléctrica, se puede medir promediando la velocidad del flujo en toda el área. Los medidores de corriente tipo hélice (similares al medidor de corriente Ekman puramente mecánico, pero ahora con adquisición de datos electrónicos) se pueden atravesar sobre el área de la tubería forzada y se pueden promediar las velocidades para calcular el flujo total. Esto puede ser del orden de cientos de metros cúbicos por segundo. El flujo debe mantenerse constante durante el recorrido de los medidores de corriente. Los métodos para probar turbinas hidroeléctricas se proporcionan en la norma IEC 41. Tales mediciones de flujo a menudo son comercialmente importantes cuando se prueba la eficiencia de turbinas grandes.

Medidores basados en presión

Hay varios tipos de caudalímetros que se basan en el principio de Bernoulli. La presión se mide utilizando placas laminares, un orificio, una boquilla o un tubo Venturi para crear una constricción artificial y luego medir la pérdida de presión de los fluidos a medida que pasan por esa constricción, o midiendo las presiones estática y de estancamiento para derivar la dinámica. presión.

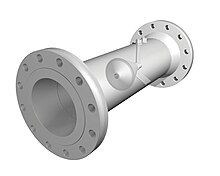

Medidor Venturi

Un medidor Venturi restringe el flujo de alguna manera y los sensores de presión miden la presión diferencial antes y dentro de la constricción. Este método es ampliamente utilizado para medir el caudal en la transmisión de gas a través de tuberías y se ha utilizado desde la época del Imperio Romano. El coeficiente de descarga del medidor Venturi oscila entre 0,93 y 0,97. Los primeros medidores Venturi a gran escala para medir flujos de líquidos fueron desarrollados por Clemens Herschel, quien los utilizó para medir flujos pequeños y grandes de agua y aguas residuales a partir de finales del siglo XIX.

Placa orificio

Una placa de orificio es una placa atravesada por un orificio, colocada perpendicularmente al flujo; constriñe el flujo, y midiendo el diferencial de presión a través de la constricción da la tasa de flujo. Es básicamente una forma cruda de medidor Venturi, pero con mayores pérdidas de energía. Hay tres tipos de orificios: concéntricos, excéntricos y segmentarios.

Tubo de Dall

El tubo de Dall es una versión reducida de un medidor Venturi, con una caída de presión más baja que una placa de orificio. Al igual que con estos caudalímetros, el caudal en un tubo Dall se determina midiendo la caída de presión provocada por la restricción en el conducto. El diferencial de presión generalmente se mide utilizando transductores de presión de diafragma con lectura digital. Dado que estos medidores tienen pérdidas de presión permanentes significativamente más bajas que los medidores de orificio, los tubos Dall se utilizan ampliamente para medir el caudal de grandes tuberías. La presión diferencial producida por un tubo Dall es mayor que la del tubo Venturi y la boquilla, todos ellos con el mismo diámetro de garganta.

Tubo de Pitot

Se utiliza un tubo Pitot para medir la velocidad del flujo de fluido. El tubo se apunta hacia el flujo y se mide la diferencia entre la presión de estancamiento en la punta de la sonda y la presión estática en su costado, lo que arroja la presión dinámica a partir de la cual se calcula la velocidad del fluido utilizando la ecuación de Bernoulli. Se puede determinar una tasa volumétrica de flujo midiendo la velocidad en diferentes puntos del flujo y generando el perfil de velocidad.

Tubo de Pitot promediador

Los tubos de Pitot promediadores (también llamados sondas de impacto) amplían la teoría del tubo de Pitot a más de una dimensión. Un tubo Pitot promediador típico consta de tres o más orificios (según el tipo de sonda) en la punta de medición dispuestos en un patrón específico. Más orificios permiten que el instrumento mida la dirección de la velocidad del flujo además de su magnitud (después de la calibración adecuada). Tres orificios dispuestos en línea permiten que las sondas de presión midan el vector de velocidad en dos dimensiones. Introducción de más agujeros, p. cinco agujeros dispuestos en un "más" formación, permiten la medición del vector de velocidad tridimensional.

Metros de cono

Los medidores de cono son un dispositivo de medición de presión diferencial más nuevo lanzado por primera vez en 1985 por McCrometer en Hemet, CA. El medidor de cono es un medidor de presión diferencial (DP) genérico pero robusto que ha demostrado ser resistente a los efectos del flujo asimétrico y turbulento. Si bien trabajan con los mismos principios básicos que los medidores de DP tipo Venturi y orificio, los medidores cónicos no requieren las mismas tuberías aguas arriba y aguas abajo. El cono actúa como un dispositivo acondicionador así como también como un productor de presión diferencial. Los requisitos aguas arriba oscilan entre 0 y 5 diámetros en comparación con hasta 44 diámetros para una placa de orificio o 22 diámetros para un Venturi. Debido a que los medidores de cono son generalmente de construcción soldada, se recomienda que siempre se calibren antes del servicio. Inevitablemente, los efectos del calor de la soldadura causan distorsiones y otros efectos que impiden que se recopilen y publiquen datos tabulares sobre los coeficientes de descarga con respecto al tamaño de la línea, la relación beta y los números de Reynolds operativos. Los medidores cónicos calibrados tienen una incertidumbre de hasta ±0,5%. Los medidores cónicos no calibrados tienen una incertidumbre de ±5,0 %

Medidores de resistencia lineal

Los medidores de resistencia lineal, también llamados caudalímetros laminares, miden caudales muy bajos en los que la presión diferencial medida es linealmente proporcional al caudal ya la viscosidad del fluido. Dicho flujo se denomina flujo de arrastre viscoso o flujo laminar, a diferencia del flujo turbulento medido por placas de orificio, venturis y otros medidores mencionados en esta sección, y se caracteriza por números de Reynolds por debajo de 2000. El elemento de flujo primario puede consistir en un solo flujo largo tubo capilar, un haz de dichos tubos o un tapón poroso largo; flujos tan bajos crean pequeños diferenciales de presión, pero los elementos de flujo más largos crean diferenciales más altos y más fáciles de medir. Estos medidores de flujo son particularmente sensibles a los cambios de temperatura que afectan la viscosidad del fluido y el diámetro del elemento de flujo, como se puede ver en la ecuación gobernante de Hagen-Poiseuille.

Caudalímetros de área variable

Un "medidor de área variable" mide el flujo de fluido al permitir que el área de la sección transversal del dispositivo varíe en respuesta al flujo, provocando algún efecto medible que indica la velocidad. Un rotámetro es un ejemplo de un medidor de área variable, donde un "flotador" sube en un tubo cónico a medida que aumenta el caudal; el flotador deja de subir cuando el área entre el flotador y el tubo es lo suficientemente grande como para que el peso del flotador se equilibre con el arrastre del flujo de fluido. Un tipo de rotámetro utilizado para gases medicinales es el caudalímetro de tubo Thorpe. Los flotadores se fabrican en muchas formas diferentes, siendo las esferas y las elipses esféricas las más comunes. Algunos están diseñados para girar visiblemente en la corriente de fluido para ayudar al usuario a determinar si el flotador está atascado o no. Los rotámetros están disponibles para una amplia gama de líquidos, pero se usan más comúnmente con agua o aire. Se pueden fabricar para medir de forma fiable el flujo con una precisión del 1 %.

Otro tipo es un orificio de área variable, donde un émbolo cónico accionado por resorte es desviado por el flujo a través de un orificio. El desplazamiento puede estar relacionado con el caudal.

Caudalómetros ópticos

Los caudalímetros ópticos utilizan la luz para determinar la velocidad de flujo. Pequeñas partículas que acompañan gases naturales e industriales pasan a través de dos rayos láser enfocados a corta distancia en el camino de flujo en una tubería por óptica iluminadora. La luz láser se dispersa cuando una partícula cruza el primer rayo. La óptica detectante recoge la luz dispersa en un fotodetector, que luego genera una señal de pulso. Como la misma partícula cruza el segundo rayo, la óptica detectante recoge la luz dispersa en un segundo fotodetector, que convierte la luz entrante en un segundo pulso eléctrico. Mediante la medición del intervalo de tiempo entre estos pulsos, la velocidad de gas se calcula como V=D/t{displaystyle V=D/t Donde D{displaystyle D} es la distancia entre los rayos láser y t{displaystyle t} es el intervalo de tiempo.

Los caudalímetros ópticos basados en láser miden la velocidad real de las partículas, una propiedad que no depende de la conductividad térmica de los gases, las variaciones en el flujo de gas o la composición de los gases. El principio operativo permite que la tecnología de láser óptico proporcione datos de flujo de alta precisión, incluso en entornos desafiantes que pueden incluir alta temperatura, bajas tasas de flujo, alta presión, alta humedad, vibración de tuberías y ruido acústico.

Los caudalímetros ópticos son muy estables, no tienen piezas móviles y ofrecen una medición altamente repetible durante la vida útil del producto. Debido a que la distancia entre las dos hojas láser no cambia, los caudalímetros ópticos no requieren calibración periódica después de su puesta en servicio inicial. Los caudalímetros ópticos requieren solo un punto de instalación, en lugar de los dos puntos de instalación que normalmente requieren otros tipos de medidores. Un único punto de instalación es más sencillo, requiere menos mantenimiento y es menos propenso a errores.

Los caudalímetros ópticos disponibles en el mercado son capaces de medir el caudal desde 0,1 m/s hasta más de 100 m/s (relación de reducción de 1000:1) y se ha demostrado que son eficaces para la medición de gases de antorcha de pozos de petróleo y refinerías., un contribuyente a la contaminación atmosférica.

Medición de caudal en canal abierto

El flujo de canal abierto describe casos en los que el líquido que fluye tiene una superficie superior abierta al aire; la sección transversal del flujo solo está determinada por la forma del canal en el lado inferior y es variable dependiendo de la profundidad del líquido en el canal. Las técnicas apropiadas para una sección transversal fija de flujo en una tubería no son útiles en canales abiertos. La medición del flujo en las vías fluviales es una importante aplicación de flujo en canales abiertos; dichas instalaciones se conocen como medidores de flujo.

Nivel para fluir

El nivel del agua se mide en un punto designado detrás del jersey o en la flauta utilizando diversos dispositivos secundarios (los burbujas, ultrasónicos, flotantes y presión diferencial son métodos comunes). Esta profundidad se convierte en un caudal según una fórmula teórica de la forma Q=KHX{displaystyle Q=KH^{X} Donde Q{displaystyle Q} es el caudal, K{displaystyle K} es una constante, H{displaystyle H. es el nivel del agua, y X{displaystyle X} es un exponente que varía con el dispositivo utilizado; o se convierte de acuerdo con puntos de datos de nivel/flujo empíricomente derivados (una " curva de flujo"). La velocidad de flujo se puede integrar con el tiempo en el flujo volumétrico. El nivel a los dispositivos de flujo se utiliza comúnmente para medir el flujo de aguas superficiales (primas, arroyos y ríos), descargas industriales y aguas residuales. De ellos, los herederos se utilizan en flujos de flujo con sólidos bajos (normalmente aguas superficiales), mientras que los flujos se utilizan en flujos que contienen bajo o alto contenido de sólidos.

Área/velocidad

El área de la sección transversal del flujo se calcula a partir de una medición de profundidad y la velocidad promedio del flujo se mide directamente (los métodos Doppler y de hélice son comunes). La velocidad multiplicada por el área de la sección transversal produce una tasa de flujo que se puede integrar en el flujo volumétrico. Hay dos tipos de caudalímetros de velocidad de área: (1) húmedo; y (2) sin contacto. Los sensores de velocidad de área mojada generalmente deben montarse en el fondo de un canal o río y usan Doppler para medir la velocidad de las partículas arrastradas. Con profundidad y una sección transversal programada, esto puede proporcionar una medición del flujo de descarga. Los dispositivos sin contacto que usan láser o radar se montan sobre el canal y miden la velocidad desde arriba y luego usan ultrasonido para medir la profundidad del agua desde arriba. Los dispositivos de radar solo pueden medir velocidades superficiales, mientras que los dispositivos basados en láser pueden medir velocidades debajo de la superficie.

Prueba de tinte

Se agrega una cantidad conocida de colorante (o sal) por unidad de tiempo a una corriente de flujo. Después de la mezcla completa, se mide la concentración. La tasa de dilución es igual a la tasa de flujo.

Velocímetro acústico Doppler

La velocimetría Doppler acústica (ADV) está diseñada para registrar componentes de velocidad instantánea en un solo punto con una frecuencia relativamente alta. Las mediciones se realizan midiendo la velocidad de las partículas en un volumen de muestreo remoto basado en el efecto de desplazamiento Doppler.

Caudalímetros másicos térmicos

Los caudalímetros másicos térmicos suelen utilizar combinaciones de elementos calefactados y sensores de temperatura para medir la diferencia entre la transferencia de calor estática y de flujo a un fluido e inferir su flujo con el conocimiento del calor específico y la densidad del fluido. La temperatura del fluido también se mide y compensa. Si las características de densidad y calor específico del fluido son constantes, el medidor puede proporcionar una lectura de flujo de masa directa y no necesita ninguna compensación de temperatura de presión adicional sobre su rango especificado.

El progreso tecnológico ha permitido la fabricación de caudalímetros másicos térmicos a escala microscópica como sensores MEMS; estos dispositivos de flujo se pueden usar para medir caudales en el rango de nanolitros o microlitros por minuto.

La tecnología de caudalímetro másico térmico (también llamado caudalímetro de dispersión térmica o desplazamiento térmico) se utiliza para aire comprimido, nitrógeno, helio, argón, oxígeno y gas natural. De hecho, la mayoría de los gases se pueden medir siempre que estén bastante limpios y no sean corrosivos. Para gases más agresivos, el medidor puede estar hecho de aleaciones especiales (por ejemplo, Hastelloy), y el secado previo del gas también ayuda a minimizar la corrosión.

Hoy en día, los caudalímetros másicos térmicos se utilizan para medir el caudal de gases en una gama cada vez mayor de aplicaciones, como reacciones químicas o aplicaciones de transferencia térmica que son difíciles para otras tecnologías de caudalímetro. Algunas otras aplicaciones típicas de los sensores de flujo se pueden encontrar en el campo médico como, por ejemplo, dispositivos CPAP, equipos de anestesia o dispositivos respiratorios. Esto se debe a que los caudalímetros másicos térmicos controlan las variaciones en una o más de las características térmicas (temperatura, conductividad térmica y/o calor específico) de los medios gaseosos para definir el caudal másico.

El sensor MAF

En muchos automóviles de último modelo, se utiliza un sensor de flujo de aire masivo (MAF) para determinar con precisión la tasa de flujo másico del aire de admisión utilizado en el motor de combustión interna. Muchos de estos sensores de flujo másico utilizan un elemento calentado y un sensor de temperatura aguas abajo para indicar el caudal de aire. Otros sensores usan una paleta con resorte. En cualquier caso, la unidad de control electrónico del vehículo interpreta las señales del sensor como una indicación en tiempo real de los requisitos de combustible del motor.

Caudalímetros Vortex

Otro método de medición del flujo consiste en colocar un cuerpo de farol (llamado barra de escalera) en la ruta del fluido. A medida que el fluido pasa esta barra, se crean perturbaciones en el flujo llamado vórtices. Los vórtices siguen detrás del cilindro, alternativamente de cada lado del cuerpo del farol. Este sendero vortex se llama la calle Von Kármán vortex después de la descripción matemática de von Kármán 1912 del fenómeno. La frecuencia a la que estos vórtices alternan los lados es esencialmente proporcional a la velocidad de flujo del fluido. Dentro, encimera, o aguas abajo de la barra de escalera es un sensor para medir la frecuencia del cobertizo de vórtice. Este sensor es a menudo un cristal piezoeléctrico, que produce un pulso de voltaje pequeño, pero mensurable cada vez que se crea un vórtice. Como la frecuencia de tal pulso de tensión también es proporcional a la velocidad del fluido, se calcula un caudal volumétrico utilizando el área transversal del caudalímetro. La frecuencia se mide y la velocidad de flujo se calcula por la electrónica del caudalímetro utilizando la ecuación f=SV/L{displaystyle f=SV/L}Donde f{displaystyle f} es la frecuencia de los vórtices, L{displaystyle L. la longitud característica del cuerpo del farol, V{displaystyle V} es la velocidad del flujo sobre el cuerpo del farol, y S{displaystyle S. es el número Strouhal, que es esencialmente una constante para una determinada forma corporal dentro de sus límites operativos.

Medición de caudal por sonda

Los caudalímetros de sonar son dispositivos no intrusivos con abrazaderas que miden el caudal en tuberías que transportan lodos, fluidos corrosivos, fluidos multifásicos y caudales donde no se desean caudalímetros de inserción. Los caudalímetros de sonar se han adoptado ampliamente en las industrias de minería, procesamiento de metales y exploración y producción de petróleo y gas, donde las tecnologías tradicionales tienen ciertas limitaciones debido a su tolerancia a diversos regímenes de flujo y relaciones de reducción.

Los caudalímetros de sonda tienen la capacidad de medir la velocidad de líquidos o gases de forma no intrusiva dentro de la tubería y luego aprovechar esta medición de velocidad en un índice de flujo utilizando el área transversal de la tubería y la presión y temperatura de la línea. El principio detrás de esta medición de flujo es el uso de acústica subacuática.

En acústica subacuática, para localizar un objeto bajo el agua, el sonar utiliza dos conocidos:

- La velocidad de propagación del sonido a través de la matriz (es decir, la velocidad del sonido a través del agua del mar)

- El espaciamiento entre los sensores en la matriz de sensores

y luego calcula la incógnita:

- La ubicación (o ángulo) del objeto.

Del mismo modo, la medición de flujo por sonar utiliza las mismas técnicas y algoritmos empleados en la acústica submarina, pero los aplica a la medición de flujo de pozos de petróleo y gas y líneas de flujo.

Para medir la velocidad del flujo, los medidores de flujo sonar usan dos conocidos:

- La ubicación (o ángulo) del objeto, que es 0 grados desde que el flujo se mueve a lo largo de la tubería, que se alinea con la matriz del sensor

- El espaciamiento entre los sensores en la matriz de sensores

y luego calcula la incógnita:

- La velocidad de propagación a través de la matriz (es decir, la velocidad de flujo del medio en la tubería).

Caudalímetros electromagnéticos, ultrasónicos y Coriolis

Las innovaciones modernas en la medición del caudal incorporan dispositivos electrónicos que pueden corregir condiciones de presión y temperatura variables (es decir, densidad), no linealidades y las características del fluido.

Caudalómetros magnéticos

Los caudalímetros magnéticos, a menudo llamados "medidores magnéticos"s o "electromag"s, usan un campo magnético aplicado al tubo de medición, lo que da como resultado una diferencia de potencial proporcional a la velocidad del flujo perpendicular a las líneas de flujo. La diferencia de potencial es detectada por electrodos alineados perpendicularmente al flujo y al campo magnético aplicado. El principio físico en el trabajo es la ley de inducción electromagnética de Faraday. El caudalímetro magnético requiere un fluido conductor y un revestimiento de tubería no conductor. Los electrodos no deben corroerse en contacto con el fluido del proceso; algunos caudalímetros magnéticos tienen transductores auxiliares instalados para limpiar los electrodos en su lugar. El campo magnético aplicado es pulsado, lo que permite que el caudalímetro anule el efecto de la tensión parásita en el sistema de tuberías.

Caudalímetros electromagnéticos sin contacto

Un sistema de velocimetría de fuerza de Lorentz se denomina caudalímetro de fuerza de Lorentz (LFF). Un LFF mide la fuerza de Lorentz integrada o global resultante de la interacción entre un metal líquido en movimiento y un campo magnético aplicado. En este caso, la longitud característica del campo magnético es del mismo orden de magnitud que las dimensiones del canal. Debe tenerse en cuenta que en el caso de que se utilicen campos magnéticos localizados, es posible realizar mediciones de velocidad local y, por lo tanto, se utiliza el término velocímetro de fuerza de Lorentz.

Caudalímetros ultrasónicos (Doppler, tiempo de tránsito)

Hay dos tipos principales de caudalímetros ultrasónicos: Doppler y de tiempo de tránsito. Si bien ambos utilizan ultrasonido para realizar mediciones y pueden ser no invasivos (miden el flujo desde el exterior del tubo, la tubería o el recipiente, también llamado dispositivo de sujeción), miden el flujo mediante métodos muy diferentes.

Ultrasónico tiempo de tránsito caudalímetros miden la diferencia del tiempo de tránsito de pulsos ultrasónicos propagando en y contra la dirección del flujo. Esta diferencia de tiempo es una medida para la velocidad promedio del fluido a lo largo del camino del rayo ultrasónico. Mediante el uso de los tiempos de tránsito absolutos se puede calcular la velocidad del fluido promedio y la velocidad del sonido. Usando los dos tiempos de tránsito tup{displaystyle T_{up} y tdown{displaystyle t_{down} y la distancia entre los transductores de recepción y transmisión L{displaystyle L. y el ángulo de inclinación α α {displaystyle alpha } uno puede escribir las ecuaciones:

v=L2# ()α α )tup− − tdowntuptdown{displaystyle v={frac {L}{2;cos left(alpha right)};{frac {cHFF} {cHFF}} {cHFF}}}} {cHFF}} {cHFF} {cH}}} {cH}}}}} {cH}} {cH}}}} {cH}}} y c=L2tup+tdowntuptdown{displaystyle c={frac {L}{2};{frac} {fnh} {fn}} {fnh}} {fnh}} {fnh}}} {fn}}} {fn}} {f}}}}}}} {fn}}}}}}}}}}} {f}}}}}}}} {f}}}}}}}} {\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\\fn}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}

Donde v{displaystyle v} es la velocidad promedio del fluido a lo largo de la trayectoria del sonido y c{displaystyle c} es la velocidad del sonido.

Con la iluminación de haz ancho, el ultrasonido de tiempo de tránsito también se puede usar para medir el flujo volumétrico independientemente del área de la sección transversal del vaso o tubo.

Los caudalímetros Doppler ultrasónicos miden el desplazamiento Doppler resultante de reflejar un haz ultrasónico de las partículas en el fluido que fluye. La frecuencia del haz transmitido se ve afectada por el movimiento de las partículas; este cambio de frecuencia se puede utilizar para calcular la velocidad del fluido. Para que el principio Doppler funcione, debe haber una densidad lo suficientemente alta de materiales sónicamente reflectantes, como partículas sólidas o burbujas de aire suspendidas en el fluido. Esto contrasta directamente con un caudalímetro de tiempo de tránsito ultrasónico, donde las burbujas y las partículas sólidas reducen la precisión de la medición. Debido a la dependencia de estas partículas, las aplicaciones de los caudalímetros Doppler son limitadas. Esta tecnología también se conoce como velocimetría Doppler acústica.

Una de las ventajas de los caudalímetros ultrasónicos es que pueden medir con eficacia los caudales de una amplia variedad de fluidos, siempre que se conozca la velocidad del sonido a través de ese fluido. Por ejemplo, los caudalímetros ultrasónicos se utilizan para la medición de fluidos tan diversos como el gas natural licuado (GNL) y la sangre. También se puede calcular la velocidad esperada del sonido para un fluido dado; esto se puede comparar con la velocidad del sonido medida empíricamente por un caudalímetro ultrasónico con el fin de controlar la calidad de las mediciones del caudalímetro. Una caída en la calidad (cambio en la velocidad medida del sonido) es una indicación de que el medidor necesita servicio.

Caudalímetros Coriolis

Usando el efecto Coriolis que hace que un tubo que vibra lateralmente se distorsione, se puede obtener una medición directa del caudal másico en un caudalímetro Coriolis. Además, se obtiene una medida directa de la densidad del fluido. La medición de Coriolis puede ser muy precisa independientemente del tipo de gas o líquido que se mida; el mismo tubo de medición se puede utilizar para gas hidrógeno y betún sin recalibración.

Los caudalímetros Coriolis se pueden utilizar para medir el caudal de gas natural.

Medición de flujo por láser Doppler

Un haz de luz láser que incide sobre una partícula en movimiento se dispersará parcialmente con un cambio en la longitud de onda proporcional a la velocidad de la partícula (el efecto Doppler). Un velocímetro láser Doppler (LDV), también llamado anemómetro láser Doppler (LDA), enfoca un rayo láser en un pequeño volumen en un fluido que fluye que contiene partículas pequeñas (naturales o inducidas). Las partículas dispersan la luz con un desplazamiento Doppler. El análisis de esta longitud de onda desplazada se puede utilizar para determinar directamente y con gran precisión la velocidad de la partícula y, por lo tanto, una aproximación cercana de la velocidad del fluido.

Hay varias técnicas y configuraciones de dispositivos disponibles para determinar el desplazamiento Doppler. Todos usan un fotodetector (típicamente un fotodiodo de avalancha) para convertir la luz en una forma de onda eléctrica para el análisis. En la mayoría de los dispositivos, la luz láser original se divide en dos haces. En una clase general de LDV, los dos haces se cruzan en sus puntos focales donde interfieren y generan un conjunto de franjas rectas. Luego, el sensor se alinea con el flujo de modo que las franjas sean perpendiculares a la dirección del flujo. A medida que las partículas pasan a través de las franjas, la luz con desplazamiento Doppler se recoge en el fotodetector. En otra clase general de LDV, un haz se usa como referencia y el otro se dispersa por efecto Doppler. Luego, ambos haces se recogen en el fotodetector, donde se utiliza la detección óptica heterodina para extraer la señal Doppler.

Calibración

Aunque idealmente el caudalímetro no debería verse afectado por su entorno, en la práctica es poco probable que suceda. A menudo, los errores de medición se originan por una instalación incorrecta u otros factores dependientes del entorno. Los métodos in situ se utilizan cuando el caudalímetro está calibrado en las condiciones de caudal correctas. El resultado de la calibración de un caudalímetro generará dos estadísticas relacionadas: una métrica de indicador de rendimiento y una métrica de caudal.

Método de tiempo de tránsito

Para los flujos de tuberías, se aplica el llamado método de tiempo de tránsito en el que se inyecta un radiotrazador como un pulso en el flujo medido. El tiempo de tránsito se define con la ayuda de detectores de radiación colocados en el exterior de la tubería. El volumen de flujo se obtiene multiplicando la velocidad de flujo de fluido promedio medida por la sección transversal interna de la tubería. Este valor de caudal de referencia se compara con el valor de caudal simultáneo dado por la medida de caudal a calibrar.

El procedimiento está estandarizado (ISO 2975/VII para líquidos y BS 5857-2.4 para gases). La mejor incertidumbre de medida acreditada para líquidos y gases es del 0,5%.

Método de dilución del trazador

El método de dilución de la radiosonda se utiliza para calibrar las mediciones de flujo en canales abiertos. Se inyecta una solución con una concentración de trazador conocida a una velocidad conocida constante en el flujo del canal. Aguas abajo, la solución de trazador se mezcla completamente sobre la sección transversal del flujo, se toma una muestra continua y se determina su concentración de trazador en relación con la de la solución inyectada. El valor de referencia del flujo se determina utilizando la condición de equilibrio del trazador entre el flujo del trazador inyectado y el flujo de dilución. El procedimiento está estandarizado (ISO 9555-1 e ISO 9555-2 para flujo de líquido en canales abiertos). La mejor incertidumbre de medida acreditada es del 1%.

Contenido relacionado

Cimentación

Carretera

Aeropuerto