Limpieza en seco

La limpieza en seco es cualquier proceso de limpieza de prendas de vestir y textiles que utiliza un disolvente distinto del agua.

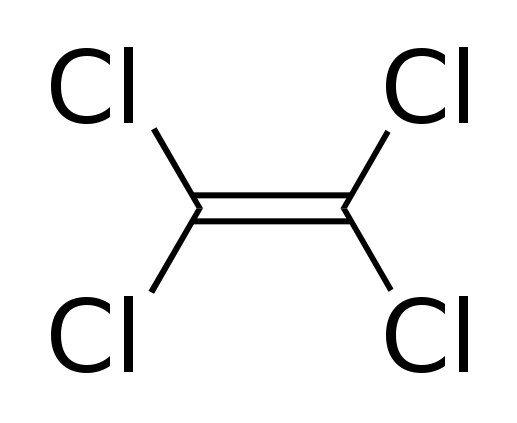

La limpieza en seco todavía involucra líquido, pero la ropa se sumerge en un solvente líquido sin agua, tetracloroetileno (percloroetileno), conocido en la industria como "perc", que es el solvente más utilizado. Los solventes alternativos son 1-bromopropano y alcoholes de petróleo.

La mayoría de las fibras naturales se pueden lavar con agua, pero algunas sintéticas (p. ej., viscosa, lyocell, modal y cupro) reaccionan mal con el agua y deben lavarse en seco.

Historia

La limpieza en seco se originó con el empresario estadounidense Thomas L. Jennings. Jennings se refirió a su método como "fregado en seco".

El operador de tintorería francés Jean Baptiste Jolly desarrolló su propio método utilizando queroseno y gasolina para limpiar telas. Abrió la primera tintorería en París en 1845.

Las preocupaciones sobre la inflamabilidad llevaron a William Joseph Stoddard, un tintorero de Atlanta, a desarrollar el solvente Stoddard (aguarrás) como una alternativa ligeramente menos inflamable a los solventes a base de gasolina. El uso de solventes de petróleo altamente inflamables provocó muchos incendios y explosiones, lo que resultó en la regulación gubernamental de las tintorerías. Después de la Primera Guerra Mundial, las tintorerías comenzaron a usar solventes clorados. Estos solventes eran mucho menos inflamables que los solventes derivados del petróleo y tenían un poder de limpieza mejorado.

Cambio a tetracloroetileno

A mediados de la década de 1930, la industria de la limpieza en seco había adoptado el tetracloroetileno (percloroetileno), o PCE para abreviar, como solvente. Tiene un excelente poder de limpieza, no es inflamable y es compatible con la mayoría de las prendas. Debido a que es estable, el tetracloroetileno se recicla fácilmente.

Infraestructura

Los negocios de tintorería, desde la perspectiva del cliente, son plantas o tiendas de entrega. Una planta hace limpieza en el sitio. Una tienda de entrega recibe las prendas de los clientes, las envía a una planta grande y luego hace que la prenda limpia se devuelva a la tienda para que el cliente la recoja. Este ciclo minimizó el riesgo de incendio o emanaciones peligrosas creadas por el proceso de limpieza. En ese momento, la limpieza en seco se realizaba en dos máquinas diferentes, una para el proceso de limpieza y la segunda para eliminar el solvente de las prendas.

Las máquinas de esta época se describieron como ventiladas; sus escapes de secado fueron expulsados a la atmósfera, al igual que muchos escapes de secadoras modernas. Esto no solo contribuyó a la contaminación ambiental, sino que también se perdió en la atmósfera mucho PCE potencialmente reutilizable. Los controles mucho más estrictos sobre las emisiones de solventes han asegurado que todas las máquinas de limpieza en seco en el mundo occidental ahora estén completamente cerradas y que no se ventilen vapores de solventes a la atmósfera.En máquinas cerradas, el solvente recuperado durante el proceso de secado se devuelve condensado y destilado, por lo que puede reutilizarse para limpiar cargas adicionales o desecharse de manera segura. La mayoría de las máquinas cerradas modernas también incorporan un sensor de secado controlado por computadora, que detecta automáticamente cuando se han eliminado todos los rastros detectables de PCE. Este sistema garantiza que solo se liberen pequeñas cantidades de humos de PCE al final del ciclo.

Mecanismo

En cuanto al mecanismo, la limpieza en seco solubiliza selectivamente las manchas del artículo. Los disolventes no son polares y tienden a extraer selectivamente los compuestos que provocan las manchas. De lo contrario, estas manchas solo se disolverían en mezclas acuosas de detergentes a altas temperaturas, lo que podría dañar las telas delicadas.

Los solventes no polares también son buenos para algunas telas, especialmente las telas naturales, ya que el solvente no interactúa con ningún grupo polar dentro de la tela. El agua se une a estos grupos polares, lo que da como resultado el hinchamiento y estiramiento de las proteínas dentro de las fibras durante el lavado. Además, la unión de las moléculas de agua interfiere con las atracciones débiles dentro de la fibra, lo que provoca la pérdida de la forma original de la fibra. Después del ciclo de lavado, las moléculas de agua se secarán. Sin embargo, la forma original de las fibras ya ha sido distorsionada y esto comúnmente resulta en una contracción. Los disolventes no polares evitan esta interacción, protegiendo los tejidos más delicados.

El uso de un solvente efectivo junto con la fricción mecánica del volteo elimina las manchas de manera efectiva.

Proceso

Una máquina de limpieza en seco es similar a una combinación de una lavadora doméstica y una secadora de ropa. Las prendas se colocan en la cámara de lavado o extracción (denominada 'canasta' o 'tambor'), que constituye el núcleo de la máquina. La cámara de lavado contiene un tambor perforado horizontal que gira dentro de una carcasa exterior. La cubierta contiene el solvente mientras que el tambor giratorio sostiene la carga de la prenda. La capacidad de la cesta oscila entre 10 y 40 kg (22 a 88 lb).

Durante el ciclo de lavado, la cámara se llena aproximadamente un tercio con solvente y comienza a girar, agitando la ropa. La temperatura del solvente se mantiene a 30 grados Celsius (86 grados Fahrenheit) o menos, ya que una temperatura más alta puede dañarlo. Durante el ciclo de lavado, el solvente en la cámara (comúnmente conocido como 'jaula' o 'caja de aparejos') pasa a través de una cámara de filtración y luego regresa a la 'jaula'. Esto se conoce como el ciclo y continúa durante la duración del lavado. Luego, el solvente se elimina y se envía a una unidad de destilación que consta de una caldera y un condensador. El solvente condensado se alimenta a una unidad separadora donde el agua restante se separa del solvente y luego se alimenta al tanque de solvente limpio. El caudal ideal es de unos 8 litros de disolvente por kilogramo de prendas por minuto,

Las prendas también se revisan en busca de objetos extraños. Elementos como bolígrafos de plástico pueden disolverse en el baño de solvente y dañar los textiles. Algunos tintes textiles están "sueltos" y arrojarán tinte durante la inmersión en solvente. Los artículos frágiles, como colchas de plumas o alfombras o tapices con borlas, pueden encerrarse en una bolsa de malla suelta. La densidad del percloroetileno es de alrededor de 1,7 g/cm3 a temperatura ambiente (70 % más pesado que el agua), y el mero peso del solvente absorbido puede hacer que el tejido falle bajo la fuerza normal durante el ciclo de extracción, a menos que la bolsa de malla brinde soporte mecánico.

No todas las manchas se pueden eliminar con la limpieza en seco. Algunas necesitan ser tratadas con solventes quitamanchas, a veces con chorro de vapor o sumergiéndolas en líquidos quitamanchas especiales, antes de lavar o limpiar en seco las prendas. Además, las prendas almacenadas sucias durante mucho tiempo son difíciles de devolver a su color y textura originales.

Un ciclo de lavado típico dura entre 8 y 15 minutos, según el tipo de prendas y el grado de suciedad. Durante los primeros tres minutos, la suciedad soluble en solventes se disuelve en el percloroetileno y la suciedad suelta e insoluble se desprende. Se tarda de 10 a 12 minutos después de que se haya quitado la suciedad suelta para eliminar la suciedad insoluble incrustada de las prendas. Las máquinas que usan solventes de hidrocarburo requieren un ciclo de lavado de al menos 25 minutos debido a que la tasa de disolución de la suciedad soluble en solventes es mucho más lenta. También se puede añadir un "jabón" tensioactivo de limpieza en seco.

Al final del ciclo de lavado, la máquina inicia un ciclo de enjuague donde la carga de prendas se enjuaga con solvente recién destilado dispensado desde el tanque de solvente. Este enjuague con solvente puro evita la decoloración causada por las partículas de suciedad que el solvente de trabajo 'sucio' vuelve a absorber en la superficie de la prenda.

Después del ciclo de enjuague, la máquina inicia el proceso de extracción, que recupera el solvente para su reutilización. Las máquinas modernas recuperan aproximadamente el 99,99% del disolvente empleado. El ciclo de extracción comienza drenando el solvente de la cámara de lavado y acelerando la canasta a 350–450 rpm, lo que hace que gran parte del solvente se libere de la tela. Hasta ese momento, la limpieza se realiza a temperatura normal, ya que el disolvente nunca se calienta en el proceso de limpieza en seco. Cuando ya no se puede centrifugar más disolvente, la máquina inicia el ciclo de secado.

Durante el ciclo de secado, las prendas se dan vuelta en una corriente de aire caliente (60–63 °C/140–145 °F) que circula a través de la canasta, evaporando los restos de solvente que quedan después del ciclo de centrifugado. La temperatura del aire se controla para evitar que el calor dañe las prendas. El aire caliente extraído de la máquina luego pasa a través de una unidad enfriadora donde los vapores de solvente se condensan y regresan al tanque de solvente destilado. Las modernas máquinas de limpieza en seco utilizan un sistema de circuito cerrado en el que el aire frío se recalienta y recircula. Esto da como resultado altas tasas de recuperación de solventes y una menor contaminación del aire. En los primeros días de la limpieza en seco, grandes cantidades de percloroetileno se expulsaban a la atmósfera porque se consideraba barato y se creía que era inofensivo.

Una vez que se completa el ciclo de secado, un ciclo de desodorización (aireación) enfría las prendas y elimina más rastros de solvente haciendo circular aire exterior frío sobre las prendas y luego a través de un filtro de recuperación de vapor hecho de carbón activado y resinas poliméricas. Después del ciclo de aireación, las prendas están limpias y listas para planchar y terminar.

Procesamiento de solventes

El solvente de trabajo de la cámara de lavado pasa por varios pasos de filtración antes de regresar a la cámara de lavado. El primer paso es una trampa de botón, que evita que objetos pequeños como pelusas, sujetadores, botones y monedas entren en la bomba de solvente.

Con el tiempo, se acumula una fina capa de torta de filtración (llamada "mucosa") en el filtro de pelusas. El lodo se retira regularmente (comúnmente una vez al día) y luego se procesa para recuperar el solvente atrapado en el lodo. Muchas máquinas utilizan "filtros de disco giratorio", que eliminan la suciedad del filtro mediante la fuerza centrífuga mientras se vuelve a lavar con solvente.

Después del filtro de pelusas, el solvente pasa a través de un filtro de cartucho absorbente. Este filtro, que contiene arcillas activadas y carbón, elimina la suciedad fina insoluble y los residuos no volátiles, junto con los colorantes del solvente. Finalmente, el solvente pasa a través de un filtro de pulido, que elimina cualquier suciedad no eliminada previamente. Luego, el solvente limpio se devuelve al tanque de solvente de trabajo. Residuo de polvo cocido es el nombre del material de desecho generado al cocinar o destilar lodo. Contendrá solvente, material de filtro en polvo (diatomita), carbón, residuos no volátiles, pelusa, tintes, grasa, suciedad y agua. Los lodos de desecho o residuos sólidos del alambique contienen solventes, agua, suelos, carbón y otros residuos no volátiles. Los filtros usados son otra forma de desecho, al igual que las aguas residuales.

Para mejorar el poder de limpieza, se agregan pequeñas cantidades de detergente (0.5–1.5 %) al solvente de trabajo y son esenciales para su funcionalidad. Estos detergentes emulsionan la suciedad hidrófoba y evitan que la suciedad se vuelva a depositar en las prendas. Según el diseño de la máquina, se utiliza un detergente aniónico o catiónico.

Simbolos

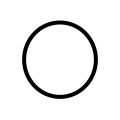

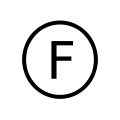

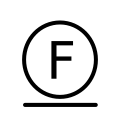

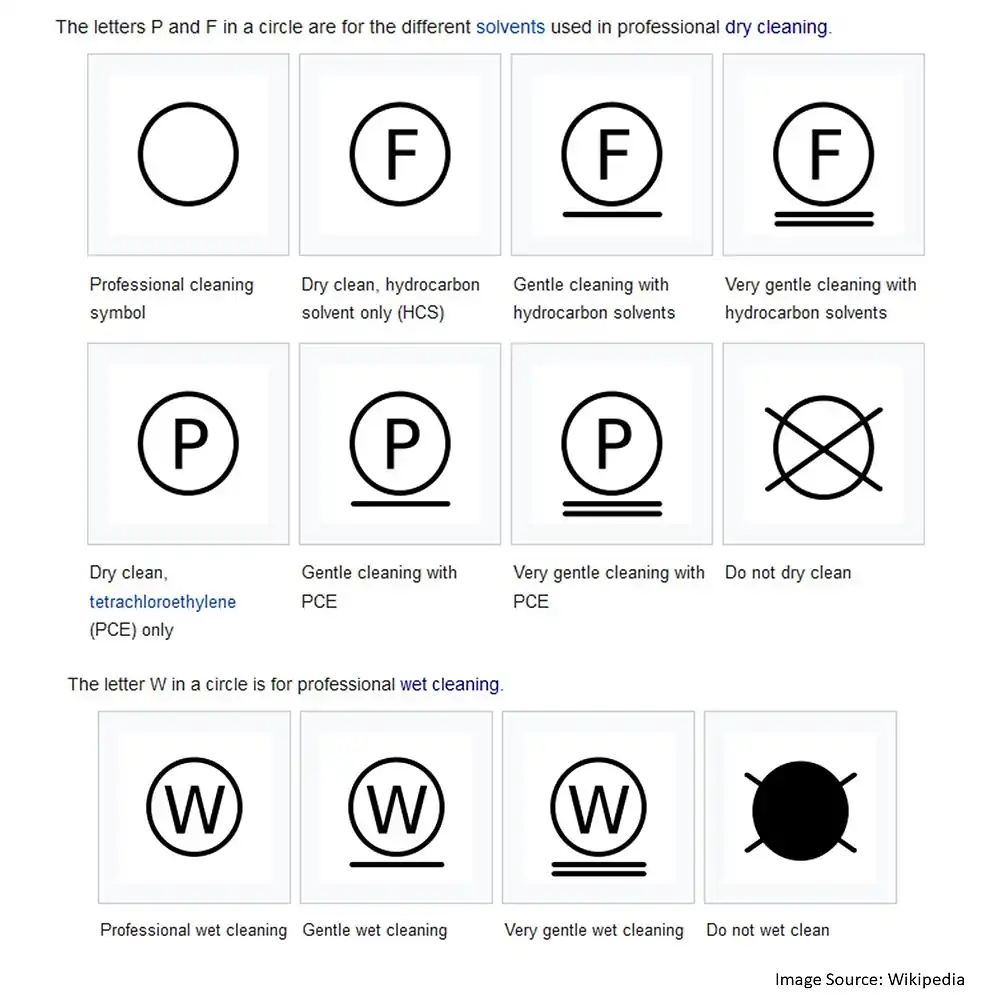

El símbolo internacional de lavandería GINETEX para limpieza en seco es un círculo. Puede tener la letra P adentro para indicar solvente de percloroetileno, o la letra F para indicar un solvente inflamable (Feuergefährliches Schwerbenzin). Una barra debajo del círculo indica que solo se recomiendan procesos de limpieza suaves. Un círculo vacío tachado indica que un artículo no debe lavarse en seco.

Símbolo de limpieza profesional

Símbolo de limpieza profesional Limpieza en seco, solo disolvente de hidrocarburo (HCS)

Limpieza en seco, solo disolvente de hidrocarburo (HCS) Limpieza suave con disolventes de hidrocarburo

Limpieza suave con disolventes de hidrocarburo Limpieza muy suave con disolventes de hidrocarburo

Limpieza muy suave con disolventes de hidrocarburo Limpieza en seco, solo tetracloroetileno (PCE)

Limpieza en seco, solo tetracloroetileno (PCE) Limpieza suave con PCE

Limpieza suave con PCE Limpieza muy suave con PCE

Limpieza muy suave con PCE No lavar en seco

No lavar en seco

Disolventes utilizados

Percloroetileno

El percloroetileno (PCE, o tetracloroetileno) ha estado en uso desde la década de 1930. PCE es el solvente más común, el "estándar" para el rendimiento de limpieza. Es un disolvente de limpieza muy eficaz. Es térmicamente estable, reciclable y tiene baja toxicidad. Sin embargo, puede causar sangrado/pérdida de color, especialmente a temperaturas más altas. En algunos casos, puede dañar los adornos especiales, los botones y las cuentas de algunas prendas. Es mejor para las manchas a base de aceite (que representan alrededor del 10 % de las manchas) que para las manchas solubles en agua más comunes (café, vino, sangre, etc.). La toxicidad del tetracloroetileno "es de moderada a baja" y "los informes de lesiones humanas son poco comunes a pesar de su amplio uso en limpieza en seco y desengrasado".

Hidrocarburos

Los hidrocarburos están representados por productos como DF-2000 de Exxon-Mobil o EcoSolv y Pure Dry de Chevron Phillips. Estos solventes a base de petróleo son menos agresivos pero también menos efectivos que el PCE. Aunque es combustible, el riesgo de incendio o explosión se puede minimizar cuando se usa correctamente. Los hidrocarburos son, sin embargo, contaminantes. Los hidrocarburos retienen alrededor del 10-12% del mercado.

Tricloroetileno

El tricloroetileno es más agresivo que el PCE pero se usa muy raramente. Con propiedades desengrasantes superiores, en el pasado se usaba a menudo para la limpieza de ropa de trabajo industrial/monos. El TCE está clasificado como cancerígeno para los humanos por la Agencia de Protección Ambiental de los Estados Unidos.

CO2 supercrítico

El CO 2 supercrítico es una alternativa al PCE; sin embargo, es inferior en la eliminación de algunas formas de suciedad. Los tensioactivos aditivos mejoran la eficacia del CO 2. El dióxido de carbono es casi completamente no tóxico. El potencial de gases de efecto invernadero también es menor que el de muchos solventes orgánicos.

El proceso de limpieza en seco implica cargar una cámara sellada que se carga con ropa utilizando dióxido de carbono gaseoso desde un recipiente de almacenamiento a aproximadamente 200 a 300 psi. Este paso del proceso se inicia como precaución para evitar un choque térmico en la cámara de limpieza. A continuación, se bombea dióxido de carbono líquido a la cámara de limpieza desde un recipiente de almacenamiento separado mediante una bomba hidráulica o eléctrica (que preferiblemente tiene pistones dobles). La bomba aumenta la presión del dióxido de carbono líquido hasta aproximadamente 900 a 1500 psi. Un subenfriador separado reduce la temperatura del dióxido de carbono de 2 a 3 grados centígrados por debajo del punto de ebullición en un esfuerzo por evitar la cavitación que podría provocar la degradación prematura de la bomba.

Consumer Reports calificó el CO 2 supercrítico como superior a los métodos convencionales, pero el Drycleaning and Laundry Institute comentó sobre su "capacidad de limpieza bastante baja" en un informe de 2007. El CO 2 supercrítico es, en general, un solvente suave que reduce su capacidad para atacar agresivamente las manchas.

Una deficiencia con CO 2 supercríticoes que su conductividad eléctrica es baja. Como se mencionó en la sección de Mecanismos, la limpieza en seco utiliza propiedades químicas y mecánicas para eliminar las manchas. Cuando el solvente interactúa con la superficie de la tela, la fricción disloca la suciedad. Al mismo tiempo, la fricción también genera una carga eléctrica. Las telas son muy malas conductoras y, por lo general, esta acumulación se descarga a través del solvente. Esta descarga no se produce en el dióxido de carbono líquido y la acumulación de una carga eléctrica en la superficie del tejido atrae la suciedad de nuevo a la superficie, lo que disminuye su eficacia de limpieza. Para compensar la escasa solubilidad y conductividad del dióxido de carbono supercrítico, la investigación se ha centrado en los aditivos. Para una mayor solubilidad,

La maquinaria para el uso de CO2 supercrítico es costosa: hasta $90,000 más que una máquina PCE, lo que dificulta la asequibilidad para las pequeñas empresas. Algunos limpiadores con estas máquinas mantienen las máquinas tradicionales en el sitio para los textiles más sucios, pero otros encuentran que las enzimas vegetales son igualmente efectivas y más sostenibles para el medio ambiente.

Otros disolventes: de nicho, emergentes, etc.

Durante décadas, se han realizado esfuerzos para reemplazar PCE. Estas alternativas no han resultado económicas hasta el momento:

- Disolvente Stoddard: inflamable y explosivo, punto de inflamación de 100 °F/38 °C.

- CFC-113 (freón-113), un CFC. Ahora prohibido por no ser amigable con el ozono.

- Decametilciclopentasiloxano ("silicona líquida"), llamado D5 para abreviar. Fue popularizado por Limpieza GreenEarth. Es más caro que PCE. Se degrada en cuestión de días en el medio ambiente.

- El dibutoximetano (SolvonK4) es un disolvente bipolar que elimina las manchas a base de agua y las manchas a base de aceite.

- Los solventes bromados (bromuro de n-propilo, Fabrisolv, DrySolv) son solventes con valores de KB más altos que PCE. Esto permite una limpieza más rápida, pero puede dañar algunas perlas y lentejuelas sintéticas si no se usa correctamente. Desde el punto de vista de la salud, se han informado riesgos asociados con el nPB, como el entumecimiento de los nervios. La exposición a los solventes en una tintorería típica se considera muy por debajo de los niveles requeridos para causar algún riesgo. Ambientalmente, está aprobado por la US EPA. Es uno de los solventes más caros, pero es de limpieza más rápida, temperaturas más bajas y tiempos de secado rápidos.

Contenido relacionado

Magnetrón de cavidad

B-25 Mitchell norteamericano

Tabla periódica (estructura cristalina)