Intercambiador de calor

Un intercambiador de calor es un sistema utilizado para transferir calor entre una fuente y un fluido de trabajo. Los intercambiadores de calor se utilizan tanto en procesos de refrigeración como de calefacción. Los fluidos pueden estar separados por una pared sólida para evitar que se mezclen o pueden estar en contacto directo.Son ampliamente utilizados en calefacción de espacios, refrigeración, aire acondicionado, centrales eléctricas, plantas químicas, plantas petroquímicas, refinerías de petróleo, procesamiento de gas natural y tratamiento de aguas residuales. El ejemplo clásico de un intercambiador de calor se encuentra en un motor de combustión interna en el que un fluido circulante conocido como refrigerante del motor fluye a través de las bobinas del radiador y el aire pasa por las bobinas, lo que enfría el refrigerante y calienta el aire entrante. Otro ejemplo es el disipador de calor, que es un intercambiador de calor pasivo que transfiere el calor generado por un dispositivo electrónico o mecánico a un medio fluido, a menudo aire o un refrigerante líquido.

Arreglo de flujo

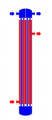

Fig. 1: Intercambiador de calor de carcasa y tubos, paso único (1–1 flujo paralelo)

Fig. 1: Intercambiador de calor de carcasa y tubos, paso único (1–1 flujo paralelo) Fig. 2: Intercambiador de calor de carcasa y tubos, lado de tubos de 2 pasos (flujo cruzado 1–2)

Fig. 2: Intercambiador de calor de carcasa y tubos, lado de tubos de 2 pasos (flujo cruzado 1–2) Fig. 3: Intercambiador de calor de carcasa y tubos, lado de la carcasa de 2 pasos, lado de los tubos de 2 pasos (contracorriente 2-2)

Fig. 3: Intercambiador de calor de carcasa y tubos, lado de la carcasa de 2 pasos, lado de los tubos de 2 pasos (contracorriente 2-2)

Hay tres clasificaciones principales de intercambiadores de calor según su disposición de flujo. En los intercambiadores de calor de flujo paralelo, los dos fluidos ingresan al intercambiador por el mismo extremo y viajan en paralelo entre sí hacia el otro lado. En los intercambiadores de calor de contraflujo, los fluidos ingresan al intercambiador desde extremos opuestos. El diseño de contracorriente es el más eficiente, ya que puede transferir la mayor cantidad de calor del medio de transferencia de calor por unidad de masa debido al hecho de que la diferencia de temperatura promedio a lo largo de cualquier unidad de longitud es mayor. Véase intercambio a contracorriente. En un intercambiador de calor de flujo cruzado, los fluidos viajan aproximadamente perpendiculares entre sí a través del intercambiador.

Por eficiencia, los intercambiadores de calor están diseñados para maximizar el área superficial de la pared entre los dos fluidos, mientras se minimiza la resistencia al flujo de fluido a través del intercambiador. El rendimiento del intercambiador también puede verse afectado por la adición de aletas u ondulaciones en una o ambas direcciones, que aumentan el área de superficie y pueden canalizar el flujo de fluido o inducir turbulencia.

La temperatura de conducción a través de la superficie de transferencia de calor varía con la posición, pero se puede definir una temperatura media adecuada. En la mayoría de los sistemas simples, esta es la "diferencia de temperatura media logarítmica" (LMTD). A veces no se dispone del conocimiento directo de la LMTD y se utiliza el método NTU.

Tipos

Los intercambiadores de calor de doble tubo son los intercambiadores más simples utilizados en la industria. Por un lado, estos intercambiadores de calor son económicos tanto en diseño como en mantenimiento, lo que los convierte en una buena opción para las pequeñas industrias. Por otro lado, su baja eficiencia junto con el alto espacio que ocupan en grandes escalas, ha llevado a las industrias modernas a utilizar intercambiadores de calor más eficientes como los de carcasa y tubos o de placas. Sin embargo, dado que los intercambiadores de calor de doble tubo son simples, se utilizan para enseñar a los estudiantes los conceptos básicos de diseño de intercambiadores de calor, ya que las reglas fundamentales para todos los intercambiadores de calor son las mismas.

1. Intercambiador de calor de doble tubo (a) Cuando el otro fluido fluye hacia el espacio anular entre dos tubos, un fluido fluye a través del tubo más pequeño. El flujo puede ser un flujo de corriente o un flujo paralelo en un intercambiador de calor de doble tubería. (b) Flujo paralelo, donde en el mismo punto, los líquidos fríos y calientes se unen, fluyen en la misma dirección y salen por el mismo extremo.

(c) Contraflujo, donde en extremos opuestos se unen fluidos fríos y calientes, fluyen en dirección opuesta y salen por extremos opuestos.

La figura anterior ilustra las direcciones de flujo paralelas y en contracorriente del intercambiador de fluidos. Si esto se hace en condiciones comparables, se transfiere más calor al dispositivo de contracorriente que al intercambiador de calor de flujo paralelo. Debido al gran diferencial de temperatura que surge del alto voltaje térmico, los perfiles de temperatura de los dos intercambiadores de calor muestran dos desventajas significativas en el diseño de flujo paralelo. Lo que indica que la asociación es una clara desventaja si se pretende que un diseño aumente la temperatura del fluido frío. Cuando se espera que dos fluidos alcancen exactamente la misma temperatura, la configuración de flujo paralelo es beneficiosa. Mientras que el intercambiador de calor de contraflujo tiene ventajas más significativas en comparación con el diseño de flujo paralelo.

2. Intercambiador de calor de carcasa y tubos

Los componentes principales de este tipo de intercambiador de calor parecen ser la caja de tubos, la carcasa, los cabezales del extremo delantero y trasero y los deflectores o aletas.

Los deflectores se utilizan para sostener los tubos, dirigir el flujo de fluido hacia los tubos de una manera aproximadamente natural y maximizar la turbulencia del fluido de la coraza. Hay muchos tipos diferentes de deflectores, y la elección de la forma, el espaciado y la geometría del deflector depende de la tasa de flujo permisible de la caída en la fuerza del lado de la carcasa, la necesidad de soporte del tubo y las vibraciones inducidas por el flujo. Hay varias variaciones de intercambiadores de carcasa y tubos disponibles; las diferencias radican en la disposición de las configuraciones de flujo y los detalles de construcción.

En la aplicación para enfriar el aire con tecnología de carcasa y tubos (como intercooler/enfriador de aire de carga para motores de combustión), se pueden agregar aletas en los tubos para aumentar el área de transferencia de calor en el lado del aire y crear una configuración de tubos y aletas.

3. Intercambiador de calor de placas Un intercambiador de calor de placas contiene una cantidad de placas delgadas de transferencia de calor agrupadas. La disposición de las juntas de cada par de placas proporciona un sistema de dos canales separados. Cada par de placas forman un canal por el que puede fluir el fluido. Los pares se unen mediante métodos de soldadura y empernado. A continuación se muestran los componentes del intercambiador de calor.

En canales individuales, la configuración de las juntas permite el flujo. Por lo tanto, esto permite que los medios principal y secundario fluyan en contracorriente. Un intercambiador de calor de placa de junta tiene una región de calor de placas corrugadas. Las juntas funcionan como sello entre placas y están ubicadas entre el marco y las placas de presión. El fluido fluye en dirección contraria a la corriente por todo el intercambiador de calor. Se produce un rendimiento térmico eficiente. Las placas se producen en diferentes profundidades, tamaños y formas corrugadas. Hay diferentes tipos de placas disponibles, incluidos los intercambiadores de calor de placa y marco, de placa y carcasa y de placa en espiral. El área de distribución garantiza el flujo de fluido a toda la superficie de transferencia de calor. Esto ayuda a prevenir áreas estancadas que pueden causar la acumulación de material no deseado en superficies sólidas.

4. Condensadores y Calderas Los intercambiadores de calor que utilizan un sistema de transferencia de calor de dos fases son condensadores, calderas y evaporadores. Los condensadores son instrumentos que toman y enfrían gas o vapor caliente hasta el punto de condensación y transforman el gas en forma líquida. El punto en el que el líquido se transforma en gas se llama vaporización y viceversa se llama condensación. El condensador de superficie es el tipo más común de condensador donde incluye un dispositivo de suministro de agua. La figura 5 a continuación muestra un condensador de superficie de dos pasos.

La presión del vapor a la salida de la turbina es baja donde la densidad del vapor es muy baja donde el caudal es muy alto. Para evitar una disminución de la presión en el movimiento del vapor de la turbina al condensador, la unidad condensadora se coloca debajo y se conecta a la turbina. Dentro de los tubos, el agua de enfriamiento corre de forma paralela, mientras que el vapor se mueve en una posición vertical hacia abajo desde la amplia abertura en la parte superior y viaja a través del tubo. Además, las calderas se clasifican como aplicación inicial de intercambiadores de calor. La palabra generador de vapor se usaba regularmente para describir una unidad de caldera donde una corriente de líquido caliente es la fuente de calor en lugar de los productos de combustión. Según las dimensiones y configuraciones se fabrican las calderas.

Intercambiador de calor de carcasa y tubos

Los intercambiadores de calor de carcasa y tubos constan de una serie de tubos que contienen fluido que debe calentarse o enfriarse. Un segundo fluido corre sobre los tubos que se están calentando o enfriando para que pueda proporcionar el calor o absorber el calor requerido. Un conjunto de tubos se denomina haz de tubos y puede estar formado por varios tipos de tubos: lisos, con aletas longitudinales, etc. Los intercambiadores de calor de carcasa y tubos suelen utilizarse para aplicaciones de alta presión (con presiones superiores a 30 bar y temperaturas superiores a de 260 °C). Esto se debe a que los intercambiadores de calor de carcasa y tubos son robustos debido a su forma.Se deben considerar varias características de diseño térmico al diseñar los tubos en los intercambiadores de calor de carcasa y tubos: Puede haber muchas variaciones en el diseño de carcasa y tubos. Por lo general, los extremos de cada tubo se conectan a los plenos (a veces llamados cajas de agua) a través de orificios en las placas de los tubos. Los tubos pueden ser rectos o doblados en forma de U, llamados tubos en U.

- Diámetro del tubo: el uso de un diámetro de tubo pequeño hace que el intercambiador de calor sea económico y compacto. Sin embargo, es más probable que el intercambiador de calor se ensucie más rápido y el tamaño pequeño dificulta la limpieza mecánica del ensuciamiento. Para prevalecer sobre los problemas de incrustaciones y limpieza, se pueden usar diámetros de tubo más grandes. Por lo tanto, para determinar el diámetro del tubo, se debe considerar el espacio disponible, el costo y la naturaleza de ensuciamiento de los fluidos.

- Espesor de los tubos: El espesor de la pared de los tubos suele determinarse para asegurar:

- Hay suficiente espacio para la corrosión.

- Esa vibración inducida por el flujo tiene resistencia

- Fuerza axial

- Disponibilidad de repuestos

- Resistencia del aro (para soportar la presión interna del tubo)

- Resistencia al pandeo (para soportar la sobrepresión en el casco)

- Longitud del tubo: los intercambiadores de calor suelen ser más baratos cuando tienen un diámetro de carcasa más pequeño y una longitud de tubo larga. Por lo tanto, normalmente existe el objetivo de hacer que el intercambiador de calor sea lo más largo físicamente posible sin exceder las capacidades de producción. Sin embargo, existen muchas limitaciones para esto, incluido el espacio disponible en el sitio de instalación y la necesidad de garantizar que los tubos estén disponibles en longitudes que sean el doble de la longitud requerida (para que puedan retirarse y reemplazarse). Además, los tubos largos y delgados son difíciles de sacar y reemplazar.

- Paso de los tubos: al diseñar los tubos, es práctico asegurarse de que el paso de los tubos (es decir, la distancia entre centros de los tubos contiguos) no sea inferior a 1,25 veces el diámetro exterior de los tubos. Un paso de tubo más grande conduce a un diámetro total de la carcasa más grande, lo que conduce a un intercambiador de calor más costoso.

- Corrugación de tubos: este tipo de tubos, utilizados principalmente para las cámaras de aire, aumenta la turbulencia de los fluidos y el efecto es muy importante en la transferencia de calor dando un mejor rendimiento.

- Disposición de los tubos: se refiere a cómo se colocan los tubos dentro de la carcasa. Hay cuatro tipos principales de diseño de tubo, que son, triangular (30°), triangular girado (60°), cuadrado (90°) y cuadrado girado (45°). Los patrones triangulares se emplean para brindar una mayor transferencia de calor, ya que obligan al fluido a fluir de manera más turbulenta alrededor de la tubería. Los patrones cuadrados se emplean donde se experimenta un alto ensuciamiento y la limpieza es más regular.

- Diseño de deflectores: los deflectores se utilizan en intercambiadores de calor de carcasa y tubos para dirigir el fluido a través del haz de tubos. Corren perpendiculares al caparazón y sostienen el paquete, evitando que los tubos se comben en una gran longitud. También pueden evitar que los tubos vibren. El tipo más común de deflector es el deflector segmentario. Los deflectores segmentados semicirculares están orientados a 180 grados con respecto a los deflectores adyacentes, lo que obliga al fluido a fluir hacia arriba y hacia abajo entre el haz de tubos. El espaciado de los deflectores es una gran preocupación termodinámica cuando se diseñan intercambiadores de calor de carcasa y tubos. Los deflectores deben espaciarse teniendo en cuenta la conversión de la caída de presión y la transferencia de calor. Para la optimización termoeconómica, se sugiere que los deflectores estén espaciados a no menos del 20 % del diámetro interior de la carcasa. Tener deflectores espaciados demasiado juntos provoca una mayor caída de presión debido a la redirección del flujo. En consecuencia, tener los deflectores demasiado separados significa que puede haber puntos más fríos en las esquinas entre los deflectores. También es importante asegurarse de que los deflectores estén lo suficientemente cerca como para que los tubos no se comben. El otro tipo principal de deflector es el deflector de disco y rosquilla, que consta de dos deflectores concéntricos. Un deflector exterior más ancho parece una rosquilla, mientras que el deflector interior tiene forma de disco. Este tipo de deflector obliga al fluido a pasar alrededor de cada lado del disco y luego a través del deflector de rosquilla generando un tipo diferente de flujo de fluido. También es importante asegurarse de que los deflectores estén lo suficientemente cerca como para que los tubos no se comben. El otro tipo principal de deflector es el deflector de disco y rosquilla, que consta de dos deflectores concéntricos. Un deflector exterior más ancho parece una rosquilla, mientras que el deflector interior tiene forma de disco. Este tipo de deflector obliga al fluido a pasar alrededor de cada lado del disco y luego a través del deflector de rosquilla generando un tipo diferente de flujo de fluido. También es importante asegurarse de que los deflectores estén lo suficientemente cerca como para que los tubos no se comben. El otro tipo principal de deflector es el deflector de disco y rosquilla, que consta de dos deflectores concéntricos. Un deflector exterior más ancho parece una rosquilla, mientras que el deflector interior tiene forma de disco. Este tipo de deflector obliga al fluido a pasar alrededor de cada lado del disco y luego a través del deflector de rosquilla generando un tipo diferente de flujo de fluido.

- Diseño de tubos y aletas: en la aplicación para enfriar el aire con tecnología de carcasa y tubos (como intercooler / enfriador de aire de carga para motores de combustión), la diferencia en la transferencia de calor entre el aire y el fluido frío puede ser tal que sea necesario aumentar área de transferencia de calor en el lado del aire. Para esta función, se pueden agregar aletas en los tubos para aumentar el área de transferencia de calor en el lado del aire y crear una configuración de tubos y aletas.

Los intercambiadores de calor de tubo fijo enfriados por líquido, especialmente adecuados para aplicaciones marinas y duras, se pueden ensamblar con carcasas de latón, tubos de cobre, deflectores de latón y cubos de extremos integrales de latón forjado. (Ver: Cobre en intercambiadores de calor).

Intercambiadores de calor de placas

Otro tipo de intercambiador de calor es el intercambiador de calor de placas. Estos intercambiadores están compuestos por muchas placas delgadas ligeramente separadas que tienen áreas superficiales muy grandes y pequeños pasajes de flujo de fluidos para la transferencia de calor. Los avances en la tecnología de juntas y soldadura fuerte han hecho que el intercambiador de calor de placas sea cada vez más práctico. En las aplicaciones HVAC, los grandes intercambiadores de calor de este tipo se denominan placas y marcos.; cuando se usan en circuitos abiertos, estos intercambiadores de calor son normalmente del tipo de junta para permitir el desmontaje, la limpieza y la inspección periódicos. Hay muchos tipos de intercambiadores de calor de placas unidas permanentemente, como variedades de placas soldadas por inmersión, soldadas por vacío y soldadas, y a menudo se especifican para aplicaciones de circuito cerrado como la refrigeración. Los intercambiadores de calor de placas también difieren en los tipos de placas que se utilizan y en las configuraciones de esas placas. Algunas placas pueden estar estampadas con "chevron", hoyuelos u otros patrones, mientras que otras pueden tener aletas y/o ranuras maquinadas.

En comparación con los intercambiadores de carcasa y tubos, la disposición de placas apiladas suele tener un volumen y un costo menores. Otra diferencia entre los dos es que los intercambiadores de placas normalmente sirven fluidos de baja a media presión, en comparación con presiones medias y altas de carcasa y tubos. Una tercera e importante diferencia es que los intercambiadores de placas emplean más flujo de contracorriente en lugar de flujo de corriente cruzada, lo que permite diferencias de temperatura de aproximación más bajas, cambios de temperatura altos y eficiencias aumentadas.

Intercambiador de calor de placas y coraza

Un tercer tipo de intercambiador de calor es un intercambiador de calor de placas y carcasa, que combina el intercambiador de calor de placas con tecnologías de intercambiador de calor de carcasa y tubos. El corazón del intercambiador de calor contiene un paquete de placas circulares totalmente soldadas hecho presionando y cortando placas redondas y soldándolas entre sí. Las boquillas transportan el flujo hacia adentro y hacia afuera del paquete de placas (la ruta de flujo del 'lado de la placa'). El paquete de placas totalmente soldado se ensambla en una carcasa exterior que crea una segunda ruta de flujo (el 'lado de la carcasa'). La tecnología de placa y carcasa ofrece alta transferencia de calor, alta presión, alta temperatura de funcionamiento, tamaño compacto, bajo ensuciamiento y temperatura de aproximación cercana. En particular, prescinde completamente de juntas, lo que brinda seguridad contra fugas a altas presiones y temperaturas.

Intercambiador de calor de rueda adiabática

Un cuarto tipo de intercambiador de calor utiliza un fluido intermedio o un depósito sólido para retener el calor, que luego se mueve al otro lado del intercambiador de calor para liberarlo. Dos ejemplos de esto son las ruedas adiabáticas, que consisten en una rueda grande con hilos finos que giran a través de los fluidos fríos y calientes, y los intercambiadores de calor de fluidos.

Intercambiador de calor de aletas de placas

Este tipo de intercambiador de calor utiliza pasajes "en sándwich" que contienen aletas para aumentar la eficacia de la unidad. Los diseños incluyen flujo cruzado y contraflujo junto con varias configuraciones de aletas, como aletas rectas, aletas compensadas y aletas onduladas.

Los intercambiadores de calor de placas y aletas generalmente están hechos de aleaciones de aluminio, que proporcionan una alta eficiencia de transferencia de calor. El material permite que el sistema funcione con una diferencia de temperatura más baja y reduce el peso del equipo. Los intercambiadores de calor de placas y aletas se utilizan principalmente para servicios de baja temperatura, como plantas de licuefacción de gas natural, helio y oxígeno, plantas de separación de aire e industrias de transporte, como motores de motores y aeronaves.

Ventajas de los intercambiadores de calor de placas y aletas:

- Alta eficiencia de transferencia de calor, especialmente en el tratamiento de gases.

- Mayor área de transferencia de calor

- Aproximadamente 5 veces más ligero que el del intercambiador de calor de carcasa y tubos.

- Capaz de soportar alta presión

Desventajas de los intercambiadores de calor de placas y aletas:

- Puede causar obstrucciones ya que las vías son muy estrechas.

- Difícil de limpiar los caminos.

- Las aleaciones de aluminio son susceptibles a la falla por fragilización del líquido de mercurio

Intercambiador de calor de tubos con aletas

El uso de aletas en un intercambiador de calor basado en tubos es común cuando uno de los fluidos de trabajo es un gas a baja presión, y es típico de los intercambiadores de calor que funcionan con aire ambiental, como los radiadores de automóviles y los condensadores de aire HVAC. Las aletas aumentan drásticamente el área de superficie con la que se puede intercambiar calor, lo que mejora la eficiencia de conducción de calor a un fluido con muy baja conductividad térmica, como el aire. Las aletas suelen estar hechas de aluminio o cobre, ya que deben conducir el calor del tubo a lo largo de las aletas, que suelen ser muy delgadas.

Los principales tipos de construcción de los intercambiadores de tubos con aletas son:

- Una pila de placas de metal espaciadas uniformemente actúan como aletas y los tubos se presionan a través de orificios precortados en las aletas, generalmente se logra un buen contacto térmico mediante la deformación de las aletas alrededor del tubo. Esta es la construcción típica para bobinas de aire HVAC y condensadores de refrigeración grandes.

- Las aletas se enrollan en espiral en tubos individuales como una tira continua, luego los tubos pueden ensamblarse en bancos, doblarse en forma de serpentina o enrollarse en grandes espirales.

- Las tiras de metal en zig-zag se intercalan entre tubos rectangulares planos y, a menudo, se sueldan juntas para obtener una buena resistencia térmica y mecánica. Esto es común en los intercambiadores de calor de baja presión, como los radiadores de refrigeración por agua. Los tubos planos regulares se expandirán y deformarán si se exponen a altas presiones, pero los tubos de microcanales planos permiten que esta construcción se use para altas presiones.

La construcción de aletas apiladas o enrolladas en espiral se puede utilizar para los tubos dentro de los intercambiadores de calor de carcasa y tubos cuando se requiere una transferencia térmica de alta eficiencia a un gas.

En la refrigeración de productos electrónicos, los disipadores de calor, en particular los que utilizan tubos de calor, pueden tener una construcción de aletas apiladas.

Intercambiador de calor de placas de almohada

Un intercambiador de calor de placa de almohada se usa comúnmente en la industria láctea para enfriar la leche en grandes tanques a granel de acero inoxidable de expansión directa. Casi toda el área de la superficie de un tanque se puede integrar con este intercambiador de calor, sin espacios que se producirían entre las tuberías soldadas al exterior del tanque. Las placas de almohada también se pueden construir como placas planas que se apilan dentro de un tanque. La superficie relativamente plana de las placas permite una fácil limpieza, especialmente en aplicaciones estériles.

La placa de apoyo se puede construir utilizando una lámina delgada de metal soldada a la superficie más gruesa de un tanque o recipiente, o dos láminas delgadas soldadas entre sí. La superficie de la placa está soldada con un patrón regular de puntos o un patrón serpentino de líneas de soldadura. Después de soldar, el espacio cerrado se presuriza con suficiente fuerza para hacer que el metal delgado sobresalga alrededor de las soldaduras, proporcionando un espacio para que fluyan los líquidos del intercambiador de calor y creando una apariencia característica de una almohada hinchada formada de metal.

Unidades de recuperación de calor residual

Una unidad de recuperación de calor residual (WHRU) es un intercambiador de calor que recupera el calor de una corriente de gas caliente mientras lo transfiere a un medio de trabajo, generalmente agua o aceites. La corriente de gas caliente puede ser el gas de escape de una turbina de gas o un motor diesel o un gas residual de la industria o refinería.

Los sistemas grandes con flujos de gas de alto volumen y temperatura, típicos en la industria, pueden beneficiarse del ciclo de vapor Rankine (SRC) en una unidad de recuperación de calor residual, pero estos ciclos son demasiado costosos para los sistemas pequeños. La recuperación de calor de los sistemas de baja temperatura requiere fluidos de trabajo diferentes al vapor.

Una unidad de recuperación de calor residual de ciclo Rankine orgánico (ORC) puede ser más eficiente en un rango de temperatura bajo utilizando refrigerantes que hierven a temperaturas más bajas que el agua. Los refrigerantes orgánicos típicos son el amoníaco, el pentafluoropropano (R-245fa y R-245ca) y el tolueno.

El refrigerante es hervido por la fuente de calor en el evaporador para producir vapor sobrecalentado. Este fluido se expande en la turbina para convertir la energía térmica en energía cinética, que se convierte en electricidad en el generador eléctrico. Este proceso de transferencia de energía disminuye la temperatura del refrigerante que, a su vez, se condensa. El ciclo se cierra y completa utilizando una bomba para enviar el fluido de regreso al evaporador.

Intercambiador de calor dinámico de superficie rascada

Otro tipo de intercambiador de calor se denomina "intercambiador de calor de superficie rascada (dinámica)". Esto se utiliza principalmente para calentar o enfriar con productos de alta viscosidad, procesos de cristalización, evaporación y aplicaciones de alto ensuciamiento. Se logran tiempos de funcionamiento prolongados debido al raspado continuo de la superficie, lo que evita el ensuciamiento y logra una tasa de transferencia de calor sostenible durante el proceso.

Intercambiadores de calor de cambio de fase

Además de calentar o enfriar fluidos en una sola fase, los intercambiadores de calor se pueden usar para calentar un líquido para evaporarlo (o hervirlo) o como condensadores para enfriar un vapor y condensarlo en un líquido. En plantas químicas y refinerías, los rehervidores que se utilizan para calentar la alimentación entrante de las torres de destilación suelen ser intercambiadores de calor.

Las configuraciones de destilación generalmente usan condensadores para condensar los vapores destilados nuevamente en líquido.

Las centrales eléctricas que utilizan turbinas impulsadas por vapor suelen utilizar intercambiadores de calor para hervir el agua y convertirla en vapor. Los intercambiadores de calor o unidades similares para producir vapor a partir del agua a menudo se denominan calderas o generadores de vapor.

En las plantas de energía nuclear llamadas reactores de agua a presión, los grandes intercambiadores de calor especiales pasan el calor del sistema primario (planta de reactor) al sistema secundario (planta de vapor), produciendo vapor a partir del agua en el proceso. Estos se llaman generadores de vapor. Todas las plantas de energía nuclear y de combustibles fósiles que utilizan turbinas impulsadas por vapor tienen condensadores de superficie para convertir el vapor de escape de las turbinas en condensado (agua) para su reutilización.

Para conservar energía y capacidad de enfriamiento en plantas químicas y de otro tipo, los intercambiadores de calor regenerativos pueden transferir calor de una corriente que debe enfriarse a otra corriente que debe calentarse, como el enfriamiento del destilado y el precalentamiento de la alimentación del rehervidor.

Este término también puede referirse a intercambiadores de calor que contienen un material dentro de su estructura que tiene un cambio de fase. Esta suele ser una fase sólida a líquida debido a la pequeña diferencia de volumen entre estos estados. Este cambio de fase actúa efectivamente como un amortiguador porque ocurre a una temperatura constante pero aún permite que el intercambiador de calor acepte calor adicional. Un ejemplo en el que se ha investigado esto es para su uso en electrónica de aeronaves de alta potencia.

Los intercambiadores de calor que funcionan en regímenes de flujo multifásico pueden estar sujetos a la inestabilidad de Ledinegg.

Intercambiadores de calor de contacto directo

Los intercambiadores de calor de contacto directo implican la transferencia de calor entre corrientes frías y calientes de dos fases en ausencia de una pared de separación. Por lo tanto, tales intercambiadores de calor se pueden clasificar como:

- Gas – líquido

- Líquido inmiscible - líquido

- Sólido-líquido o sólido-gas

La mayoría de los intercambiadores de calor de contacto directo pertenecen a la categoría Gas-Líquido, donde el calor se transfiere entre un gas y un líquido en forma de gotas, películas o aerosoles.

Estos tipos de intercambiadores de calor se utilizan principalmente en plantas de aire acondicionado, humidificación, calentamiento de agua caliente industrial, refrigeración de agua y condensación.

| Etapas | Fase continua | fuerza motriz | Cambio de fase | Ejemplos |

|---|---|---|---|---|

| Gas – Líquido | Gas | Gravedad | No | Columnas de pulverización, columnas empaquetadas |

| Sí | Torres de enfriamiento, evaporadores de gotas que caen | |||

| Forzado | No | Enfriadores/apagadores por aspersión | ||

| Fluido liquido | Sí | Condensadores de pulverización/evaporación, condensadores de chorro | ||

| Líquido | Gravedad | No | Columnas de burbujas, columnas de platos perforados | |

| Sí | Condensadores de columna de burbujas | |||

| Forzado | No | rociadores de gas | ||

| Flujo de gas | Sí | Evaporadores de contacto directo, combustión sumergida |

Intercambiadores de calor de microcanales

Los intercambiadores de calor de microcanales son intercambiadores de calor de flujo paralelo de múltiples pasos que constan de tres elementos principales: colectores (entrada y salida), tubos de múltiples puertos con diámetros hidráulicos inferiores a 1 mm y aletas. Todos los elementos generalmente se soldaron juntos mediante un proceso de soldadura fuerte en atmósfera controlable. Los intercambiadores de calor de microcanales se caracterizan por una alta relación de transferencia de calor, bajas cargas de refrigerante, tamaño compacto y caídas de presión más bajas en el lado del aire en comparación con los intercambiadores de calor de tubos con aletas. Los intercambiadores de calor de microcanales se utilizan ampliamente en la industria automotriz como radiadores de automóviles y como condensadores, evaporadores y serpentines de refrigeración/calefacción en la industria HVAC.

Los intercambiadores de calor micro, los intercambiadores de calor a escala micro o los intercambiadores de calor microestructurados son intercambiadores de calor en los que (al menos uno) el fluido fluye en confinamientos laterales con dimensiones típicas por debajo de 1 mm. Los más típicos de este tipo de confinamiento son los microcanales, que son canales con un diámetro hidráulico inferior a 1 mm. Los intercambiadores de calor de microcanales pueden estar hechos de metal o cerámica. Los intercambiadores de calor de microcanal se pueden utilizar para muchas aplicaciones, entre ellas:

- motores de turbina de gas para aeronaves de alto rendimiento

- bombas de calor

- Refrigeración por microprocesador y microchip

- aire acondicionado

Serpentines de aire HVAC y refrigeración

Uno de los usos más amplios de los intercambiadores de calor es para refrigeración y aire acondicionado. Esta clase de intercambiadores de calor se denomina comúnmente serpentines de aire, o simplemente serpentines debido a su tubería interna a menudo serpentina, o condensadores en el caso de la refrigeración, y suelen ser del tipo de tubo con aletas. Los serpentines HVAC de líquido a aire o de aire a líquido suelen tener una disposición de flujo cruzado modificada. En los vehículos, las bobinas de calor a menudo se denominan núcleos de calefacción.

En el lado líquido de estos intercambiadores de calor, los fluidos comunes son agua, una solución de agua y glicol, vapor o un refrigerante. Para los serpentines de calefacción, el agua caliente y el vapor son los más habituales, y este fluido calentado lo suministran las calderas, por ejemplo. Para serpentines de enfriamiento, los más comunes son el agua enfriada y el refrigerante. El agua enfriada se suministra desde un enfriador que posiblemente esté ubicado muy lejos, pero el refrigerante debe provenir de una unidad de condensación cercana. Cuando se usa un refrigerante, el serpentín de enfriamiento es el evaporador y el serpentín de calentamiento es el condensador en el ciclo de refrigeración por compresión de vapor. Los serpentines HVAC que utilizan esta expansión directa de refrigerantes se denominan comúnmente serpentines DX. Algunas bobinas DX son del tipo "microcanal".

En el lado del aire de las bobinas HVAC, existe una diferencia significativa entre las que se usan para calefacción y las que se usan para enfriar. Debido a la psicrometría, el aire que se enfría a menudo tiene humedad que se condensa, excepto con flujos de aire extremadamente secos. Calentar algo de aire aumenta la capacidad de ese flujo de aire para retener agua. Por lo tanto, los serpentines de calefacción no necesitan considerar la condensación de humedad en su lado del aire, pero los serpentines de enfriamiento deben diseñarse y seleccionarse adecuadamente para manejar sus cargas latentes (humedad) y sensibles (enfriamiento). El agua que se elimina se llama condensado.

Para muchos climas, los serpentines HVAC de agua o vapor pueden estar expuestos a condiciones de congelación. Debido a que el agua se expande al congelarse, estos intercambiadores de calor de paredes delgadas, algo costosos y difíciles de reemplazar, pueden dañarse o destruirse fácilmente con una sola congelación. Como tal, la protección contra congelamiento de las bobinas es una de las principales preocupaciones de los diseñadores, instaladores y operadores de HVAC.

La introducción de muescas colocadas dentro de las aletas de intercambio de calor controló la condensación, lo que permitió que las moléculas de agua permanecieran en el aire enfriado.

Los intercambiadores de calor en los hornos de combustión directa, típicos en muchas residencias, no son 'serpentines'. En cambio, son intercambiadores de calor de gas a aire que generalmente están hechos de chapa de acero estampado. Los productos de la combustión pasan por un lado de estos intercambiadores de calor y el aire a calentar por el otro. Por lo tanto, un intercambiador de calor agrietado es una situación peligrosa que requiere atención inmediata porque los productos de la combustión pueden ingresar al espacio habitable.

Intercambiadores de calor de bobina helicoidal

Aunque los intercambiadores de calor de doble tubo son los más simples de diseñar, la mejor opción en los siguientes casos sería el intercambiador de calor de bobina helicoidal (HCHE):

- La principal ventaja del HCHE, como el del intercambiador de calor en espiral (SHE), es su uso altamente eficiente del espacio, especialmente cuando es limitado y no se puede colocar suficiente tubería recta.

- En condiciones de caudales bajos (o flujo laminar), tales que los típicos intercambiadores de carcasa y tubos tienen bajos coeficientes de transferencia de calor y se vuelven antieconómicos.

- Cuando hay baja presión en uno de los fluidos, generalmente por caídas de presión acumuladas en otros equipos de proceso.

- Cuando uno de los fluidos tiene componentes en múltiples fases (sólidos, líquidos y gases), lo que tiende a generar problemas mecánicos durante las operaciones, como taponamiento de tubos de pequeño diámetro. La limpieza de los serpentines helicoidales para estos fluidos multifásicos puede resultar más difícil que la de su equivalente de carcasa y tubos; sin embargo, la unidad de bobina helicoidal requeriría una limpieza menos frecuente.

Estos se han utilizado en la industria nuclear como un método para intercambiar calor en un sistema de sodio para grandes reactores reproductores rápidos de metal líquido desde principios de la década de 1970, utilizando un dispositivo HCHE inventado por Charles E. Boardman y John H. Germer. Existen varios métodos simples para diseñar HCHE para todo tipo de industrias manufactureras, como el método de Ramachandra K. Patil (et al.) de la India y el método de Scott S. Haraburda de los Estados Unidos.

Sin embargo, estos se basan en suposiciones de estimación del coeficiente de transferencia de calor interior, predicción del flujo alrededor del exterior del serpentín y flujo de calor constante.

Intercambiadores de calor en espiral

Una modificación al flujo perpendicular del HCHE típico implica el reemplazo de la coraza por otro tubo helicoidal, lo que permite que los dos fluidos fluyan paralelos entre sí, lo que requiere el uso de cálculos de diseño diferentes. Estos son los intercambiadores de calor en espiral (SHE), que pueden referirse a una configuración de tubo helicoidal (enrollado), más generalmente, el término se refiere a un par de superficies planas que están enrolladas para formar los dos canales en una disposición de contraflujo. Cada uno de los dos canales tiene una larga trayectoria curva. Un par de puertos de fluido están conectados tangencialmente a los brazos exteriores de la espiral, y los puertos axiales son comunes, pero opcionales.

La principal ventaja del SHE es su uso altamente eficiente del espacio. Este atributo a menudo se aprovecha y se reasigna parcialmente para obtener otras mejoras en el rendimiento, de acuerdo con las compensaciones bien conocidas en el diseño de intercambiadores de calor. (Una compensación notable es el costo de capital frente al costo operativo). Se puede usar un SHE compacto para tener una huella más pequeña y, por lo tanto, reducir los costos de capital generales, o se puede usar un SHE de gran tamaño para tener menos caída de presión, menos energía de bombeo, mayor eficiencia térmica y menores costos de energía.

Construcción

La distancia entre las láminas en los canales en espiral se mantiene mediante el uso de espárragos espaciadores que se soldaron antes del laminado. Una vez que se ha enrollado el paquete en espiral principal, se sueldan los bordes superiores e inferiores alternos y cada extremo se cierra con una cubierta plana o cónica con empaquetadura atornillada al cuerpo. Esto asegura que no se produzca una mezcla de los dos fluidos. Cualquier fuga es de la cubierta periférica a la atmósfera, oa un pasaje que contiene el mismo fluido.

Autolimpieza

Los intercambiadores de calor en espiral se utilizan a menudo para calentar fluidos que contienen sólidos y, por lo tanto, tienden a ensuciar el interior del intercambiador de calor. La baja caída de presión permite que el SHE maneje las incrustaciones más fácilmente. El SHE utiliza un mecanismo de "autolimpieza", mediante el cual las superficies sucias provocan un aumento localizado en la velocidad del fluido, lo que aumenta el arrastre (o la fricción del fluido) en la superficie sucia, lo que ayuda a eliminar el bloqueo y mantener limpio el intercambiador de calor. "Las paredes internas que forman la superficie de transferencia de calor suelen ser bastante gruesas, lo que hace que el SHE sea muy robusto y capaz de durar mucho tiempo en entornos exigentes". También se limpian fácilmente, se abren como un horno donde cualquier acumulación de incrustaciones se puede eliminar mediante lavado a presión.

Los filtros de agua autolimpiantes se utilizan para mantener el sistema limpio y en funcionamiento sin necesidad de apagar o reemplazar cartuchos y bolsas.

Arreglos de flujo

Hay tres tipos principales de flujos en un intercambiador de calor en espiral:

- Flujo a contracorriente: los fluidos fluyen en direcciones opuestas. Se utilizan para aplicaciones líquido-líquido, de condensación y de refrigeración de gases. Las unidades generalmente se montan verticalmente cuando se condensa vapor y se montan horizontalmente cuando se manejan altas concentraciones de sólidos.

- Flujo en espiral/flujo cruzado: un fluido está en flujo en espiral y el otro en flujo cruzado. Los pasajes de flujo en espiral están soldados a cada lado para este tipo de intercambiador de calor en espiral. Este tipo de flujo es adecuado para manejar gas de baja densidad, el cual pasa por el flujo cruzado, evitando pérdidas de presión. Puede usarse para aplicaciones líquido-líquido si un líquido tiene un caudal considerablemente mayor que el otro.

- Flujo de vapor/espiral distribuido: este diseño es el de un condensador y, por lo general, se monta verticalmente. Está diseñado para atender el subenfriamiento de condensados y no condensables. El refrigerante se mueve en espiral y sale por la parte superior. Los gases calientes que entran salen como condensado por la salida inferior.

Aplicaciones

El intercambiador de calor en espiral es bueno para aplicaciones tales como pasteurización, calentamiento de digestores, recuperación de calor, precalentamiento (ver: recuperador) y enfriamiento de efluentes. Para el tratamiento de lodos, los SHE son generalmente más pequeños que otros tipos de intercambiadores de calor. Estos se utilizan para transferir el calor.

Selección

Debido a las muchas variables involucradas, seleccionar los intercambiadores de calor óptimos es un desafío. Los cálculos manuales son posibles, pero normalmente se necesitan muchas iteraciones. Como tales, los intercambiadores de calor se seleccionan con mayor frecuencia a través de programas informáticos, ya sea por diseñadores de sistemas, que suelen ser ingenieros, o por proveedores de equipos.

Para seleccionar un intercambiador de calor apropiado, los diseñadores del sistema (o los proveedores de equipos) primero considerarían las limitaciones de diseño para cada tipo de intercambiador de calor. Aunque el costo suele ser el criterio principal, varios otros criterios de selección son importantes:

- Límites de presión alta/baja

- Rendimiento térmico

- Rangos de temperatura

- Mezcla de productos (líquido/líquido, partículas o líquido con alto contenido de sólidos)

- Caídas de presión en el intercambiador

- Capacidad de flujo de fluido

- Limpieza, mantenimiento y reparación.

- Materiales necesarios para la construcción.

- Capacidad y facilidad de expansión futura

- Selección de materiales, como cobre, aluminio, acero al carbono, acero inoxidable, aleaciones de níquel, cerámica, polímero y titanio.

Las tecnologías de bobinas de diámetro pequeño se están volviendo más populares en los sistemas modernos de aire acondicionado y refrigeración porque tienen mejores tasas de transferencia de calor que las bobinas de condensador y evaporador de tamaño convencional con tubos de cobre redondos y aletas de aluminio o cobre que han sido el estándar en la industria HVAC. Los serpentines de diámetro pequeño pueden soportar las presiones más altas requeridas por la nueva generación de refrigerantes más amigables con el medio ambiente. Actualmente hay dos tecnologías de bobinas de diámetro pequeño disponibles para productos de aire acondicionado y refrigeración: microranura de cobre y microcanal de aluminio soldado.

Elegir el intercambiador de calor adecuado (HX) requiere cierto conocimiento de los diferentes tipos de intercambiadores de calor, así como del entorno en el que debe funcionar la unidad. Por lo general, en la industria manufacturera, se utilizan varios tipos diferentes de intercambiadores de calor para un solo proceso o sistema para obtener el producto final. Por ejemplo, una marmita HX para precalentamiento, una doble tubería HX para el fluido 'portador' y una placa y marco HX para el enfriamiento final. Con el conocimiento suficiente de los tipos de intercambiadores de calor y los requisitos operativos, se puede hacer una selección adecuada para optimizar el proceso.

Monitoreo y mantenimiento

El monitoreo en línea de los intercambiadores de calor comerciales se realiza mediante el seguimiento del coeficiente de transferencia de calor general. El coeficiente global de transferencia de calor tiende a disminuir con el tiempo debido al ensuciamiento.

Al calcular periódicamente el coeficiente de transferencia de calor general a partir de las tasas de flujo y las temperaturas del intercambiador, el propietario del intercambiador de calor puede estimar cuándo limpiar el intercambiador de calor es económicamente atractivo.

La inspección de integridad del intercambiador de calor tubular y de placas se puede probar in situ mediante los métodos de conductividad o gas helio. Estos métodos confirman la integridad de las placas o tubos para evitar cualquier contaminación cruzada y el estado de las juntas.

El control de la integridad mecánica de los tubos del intercambiador de calor se puede realizar mediante métodos no destructivos, como las pruebas de corrientes parásitas.

Abordaje

El ensuciamiento ocurre cuando las impurezas se depositan en la superficie de intercambio de calor. La deposición de estas impurezas puede disminuir significativamente la eficacia de la transferencia de calor con el tiempo y es causada por:

- Esfuerzo cortante de pared bajo

- Bajas velocidades de fluido

- Altas velocidades de fluido

- Producto de reacción precipitación sólida

- Precipitación de impurezas disueltas debido a temperaturas elevadas de la pared

La tasa de ensuciamiento del intercambiador de calor está determinada por la tasa de deposición de partículas menos el reingreso/supresión. Este modelo fue propuesto originalmente en 1959 por Kern y Seaton.

Ensuciamiento del intercambiador de petróleo crudo. En la refinación comercial de petróleo crudo, el petróleo crudo se calienta de 21 °C (70 °F) a 343 °C (649 °F) antes de ingresar a la columna de destilación. Una serie de intercambiadores de calor de carcasa y tubos normalmente intercambia calor entre el petróleo crudo y otras corrientes de petróleo para calentar el crudo a 260 °C (500 °F) antes de calentarlo en un horno. El ensuciamiento ocurre en el lado crudo de estos intercambiadores debido a la insolubilidad de los asfaltenos. Wiehe y Kennedy modelaron con éxito la naturaleza de la solubilidad de los asfaltenos en el petróleo crudo. La precipitación de asfaltenos insolubles en trenes de precalentamiento de crudo ha sido modelada con éxito como una reacción de primer orden por Ebert y Panchal, quienes ampliaron el trabajo de Kern y Seaton.

Ensuciamiento del agua de refrigeración. Los sistemas de agua de refrigeración son susceptibles de ensuciarse. El agua de refrigeración suele tener un alto contenido total de sólidos disueltos y sólidos coloidales suspendidos. La precipitación localizada de sólidos disueltos ocurre en la superficie de intercambio de calor debido a las temperaturas de la pared más altas que la temperatura del fluido a granel. Las bajas velocidades del fluido (menos de 3 pies/s) permiten que los sólidos en suspensión se asienten en la superficie de intercambio de calor. El agua de refrigeración suele estar en el lado de los tubos de un intercambiador de carcasa y tubos porque es fácil de limpiar. Para evitar el ensuciamiento, los diseñadores normalmente se aseguran de que la velocidad del agua de refrigeración sea superior a 0,9 m/sy la temperatura del fluido a granel se mantiene a menos de 60 °C (140 °F). Otros enfoques para controlar el control de incrustaciones combinan la aplicación "a ciegas" de biocidas y productos químicos antical con pruebas de laboratorio periódicas.

Mantenimiento

Los intercambiadores de calor de placas y marcos se pueden desarmar y limpiar periódicamente. Los intercambiadores de calor tubulares se pueden limpiar mediante métodos tales como limpieza con ácido, chorro de arena, chorro de agua a alta presión, limpieza con balas o varillas de perforación.

En los sistemas de agua de refrigeración a gran escala para intercambiadores de calor, el tratamiento del agua, como la purificación, la adición de productos químicos y las pruebas, se utiliza para minimizar el ensuciamiento del equipo de intercambio de calor. También se utilizan otros tratamientos de agua en sistemas de vapor para centrales eléctricas, etc., para minimizar el ensuciamiento y la corrosión del intercambiador de calor y otros equipos.

Una variedad de empresas han comenzado a utilizar la tecnología de oscilaciones transmitidas por el agua para evitar la bioincrustación. Sin el uso de productos químicos, este tipo de tecnología ha ayudado a proporcionar una baja caída de presión en los intercambiadores de calor.

Reglamento de diseño y fabricación

El diseño y fabricación de intercambiadores de calor tiene numerosas reglamentaciones, que varían según la región en la que se vayan a utilizar.

Los códigos de diseño y fabricación incluyen: Código ASME para calderas y recipientes a presión (EE. UU.); PD 5500 (Reino Unido); BS 1566 (Reino Unido); EN 13445 (UE); CODAP (francés); Reglamento de seguridad de equipos a presión de 2016 (PER) (Reino Unido); Directiva de equipos a presión (UE); NORSOK (noruego); TEMA; API 12; y API 560.

En naturaleza

Humanos

Los conductos nasales humanos sirven como un intercambiador de calor, con aire frío que se inhala y aire caliente que se exhala. Su eficacia se puede demostrar poniendo la mano delante de la cara y exhalando, primero por la nariz y luego por la boca. El aire exhalado por la nariz es sustancialmente más frío. Este efecto se puede mejorar con la ropa, por ejemplo, usando una bufanda sobre la cara mientras respira cuando hace frío.

En las especies que tienen testículos externos (como los humanos), la arteria del testículo está rodeada por una malla de venas llamada plexo pampiniforme. Esto enfría la sangre que se dirige a los testículos, mientras recalienta la sangre que regresa.

Aves, peces, mamíferos marinos

Los intercambiadores de calor de "contracorriente" ocurren naturalmente en el sistema de circulación de peces, ballenas y otros mamíferos marinos. Las arterias de la piel que llevan sangre caliente se entrelazan con las venas de la piel que llevan sangre fría, lo que hace que la sangre arterial caliente intercambie calor con la sangre venosa fría. Esto reduce la pérdida total de calor en agua fría. Los intercambiadores de calor también están presentes en la lengua de las ballenas barbadas a medida que un gran volumen de agua fluye a través de sus bocas. Las aves zancudas usan un sistema similar para limitar las pérdidas de calor de su cuerpo a través de sus patas hacia el agua.

Red carotídea

La red carotídea es un órgano de intercambio de calor a contracorriente en algunos ungulados. La sangre que asciende por las arterias carótidas en su camino hacia el cerebro fluye a través de una red de vasos donde el calor se descarga a las venas de sangre más fría que desciende de las fosas nasales. La red carotídea permite que la gacela de Thomson mantenga su cerebro casi 3 °C (5,4 °F) más frío que el resto del cuerpo y, por lo tanto, ayuda a tolerar ráfagas en la producción de calor metabólico, como las asociadas con los guepardos que corren más rápido (durante los cuales la temperatura corporal excede la temperatura máxima a la que el cerebro podría funcionar).

En la industria

Los intercambiadores de calor se utilizan ampliamente en la industria tanto para enfriar como para calentar procesos industriales a gran escala. El tipo y tamaño del intercambiador de calor utilizado se puede adaptar para adaptarse a un proceso según el tipo de fluido, su fase, temperatura, densidad, viscosidad, presiones, composición química y varias otras propiedades termodinámicas.

En muchos procesos industriales se desperdicia energía o se agota una corriente de calor, se pueden utilizar intercambiadores de calor para recuperar este calor y utilizarlo calentando una corriente diferente en el proceso. Esta práctica ahorra mucho dinero en la industria, ya que el calor suministrado a otras corrientes desde los intercambiadores de calor provendría de otra manera de una fuente externa que es más costosa y más dañina para el medio ambiente.

Los intercambiadores de calor se utilizan en muchas industrias, entre ellas:

- Tratamiento de aguas residuales

- Refrigeración

- elaboración de vino y cerveza

- refinación del petróleo

- La energía nuclear

En el tratamiento de aguas residuales, los intercambiadores de calor juegan un papel vital en el mantenimiento de temperaturas óptimas dentro de los digestores anaeróbicos para promover el crecimiento de microbios que eliminan los contaminantes. Los tipos comunes de intercambiadores de calor utilizados en esta aplicación son el intercambiador de calor de doble tubería, así como el intercambiador de calor de placas y marcos.

En aviones

En los aviones comerciales, los intercambiadores de calor se utilizan para tomar calor del sistema de aceite del motor y calentar el combustible frío. Esto mejora la eficiencia del combustible y reduce la posibilidad de que el agua atrapada en el combustible se congele en los componentes.

Mercado actual y pronóstico

Estimada en US$17.500 millones en 2021, se espera que la demanda global de intercambiadores de calor experimente un fuerte crecimiento de alrededor del 5 % anual durante los próximos años. Se espera que el valor de mercado alcance los 27.000 millones de dólares estadounidenses para 2030. Con un creciente deseo de opciones respetuosas con el medio ambiente y un mayor desarrollo de oficinas, sectores minoristas y edificios públicos, se espera que crezca la expansión del mercado.

Un modelo de un intercambiador de calor simple.

Un intercambio de calor simple podría pensarse como dos tuberías rectas con flujo de fluido, que están conectadas térmicamente. Sean las tuberías de igual longitud L, que transporten fluidos con capacidad calorífica

Los perfiles de temperatura para las tuberías son

(esto es para flujo paralelo en la misma dirección y gradientes de temperatura opuestos, pero para intercambio de calor en contracorriente, el signo es opuesto en la segunda ecuación delante de

donde

Tenga en cuenta que, dado que el sistema está en estado estable, no hay derivadas parciales de la temperatura con respecto al tiempo, y dado que no hay transferencia de calor a lo largo de la tubería, no hay segundas derivadas en x como se encuentra en la ecuación del calor. Estas dos ecuaciones diferenciales de primer orden acopladas pueden resolverse para producir:

donde

(esto es para flujo en paralelo, pero para flujo en contracorriente el signo delante de

y A y B son dos constantes de integración aún no determinadas. Sean

Usando las soluciones anteriores, estas temperaturas son:

|  |

|  |

|  |

Elegir cualquiera de las dos temperaturas anteriores elimina las constantes de integración, permitiéndonos encontrar las otras cuatro temperaturas. Encontramos la energía total transferida al integrar las expresiones para la tasa de cambio de tiempo de la energía interna por unidad de longitud:

Por la conservación de la energía, la suma de las dos energías es cero. La cantidad

Contenido relacionado

Algoritmo de cifrado de datos internacional

Computadora

Gabardina (tejido)