Horno de cal

Un horno de cal es un horno utilizado para la calcinación de piedra caliza (carbonato de calcio) para producir la forma de cal llamada cal viva (óxido de calcio). La ecuación química de esta reacción es

- CaCO3 + calor → CaO + CO2

Esta reacción puede tener lugar en cualquier lugar por encima de 840 °C (1544 °F), pero generalmente se considera que ocurre a 900 °C (1655 °F) (temperatura a la cual la presión parcial de CO2 es 1 atmósfera), pero una temperatura de alrededor de 1000 °C (1832 °F) (temperatura a la cual la presión parcial de CO2 es de 3,8 atmósferas) se usa generalmente para hacer que la reacción avance rápidamente. Se evita la temperatura excesiva porque produce gas no reactivo, "quemado a muerte" cal.

La cal apagada (hidróxido de calcio) se puede formar mezclando cal viva con agua.

Uso temprano de cal

Debido a que se fabrica tan fácilmente calentando piedra caliza, la cal debe haber sido conocida desde tiempos remotos, y todas las primeras civilizaciones la usaron en la construcción de morteros y como estabilizador en revestimientos de barro y pisos. El conocimiento de su valor en la agricultura también es antiguo, pero el uso agrícola solo se volvió ampliamente posible cuando el uso del carbón lo abarató en las cuencas carboníferas a fines del siglo XIII, y se dio cuenta del uso agrícola en 1523. Las primeras descripciones de la cal los hornos difieren poco de los que se usaban para la fabricación en pequeña escala hace un siglo. Debido a que el transporte terrestre de minerales como la piedra caliza y el carbón era difícil en la era preindustrial, se distribuían por mar y la cal se fabricaba con mayor frecuencia en pequeños puertos costeros. Todavía se pueden ver muchos hornos conservados en los muelles de las costas de Gran Bretaña.

Tipos de horno

Los hornos de cal permanentes se dividen en dos grandes categorías: "hornos de antorcha" también conocido como "intermitente" o "periódico" hornos; y "hornos de extracción" también conocido como "perpetuo" o "corriendo" hornos En un horno de antorcha, se acumulaba una capa inferior de carbón y el horno superior se llenaba únicamente con tiza. El fuego estuvo encendido durante varios días, y luego todo el horno se vació de la cal.

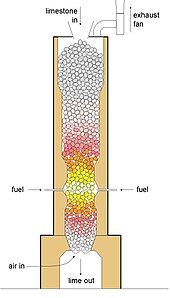

En un horno de extracción, generalmente una estructura de piedra, la tiza o la piedra caliza se superponían con madera, carbón o coque y se encendían. A medida que se quemaba, la cal se extraía del fondo del horno, a través del orificio de extracción. Se agregaron más capas de piedra y combustible a la parte superior.

Primeros hornos

La característica común de los primeros hornos era una cámara de combustión en forma de huevera, con una entrada de aire en la base (el "ojo"), construida de ladrillo. La piedra caliza se trituró (a menudo a mano) hasta obtener un tamaño bastante uniforme de 20–60 mm (1–2+1⁄2 in) terrones: se rechazó la piedra fina. Sucesivas capas en forma de cúpula de piedra caliza y madera o carbón se construyeron en el horno sobre barras de rejilla a través del ojo. Cuando se completó la carga, el horno se encendió en la parte inferior y el fuego se extendió gradualmente hacia arriba a través de la carga. Cuando se quemó, la cal se enfrió y se rastrilló a través de la base. La ceniza fina cayó y fue rechazada con el "cribado".

Solo se podía usar piedra en trozos, porque la carga necesitaba "respirar" durante el disparo. Esto también limitó el tamaño de los hornos y explica por qué los hornos eran todos del mismo tamaño. Por encima de un cierto diámetro, la carga medio quemada probablemente colapsaría por su propio peso, extinguiendo el fuego. Entonces, los hornos siempre producían de 25 a 30 toneladas de cal en un lote. Por lo general, el horno tardaba un día en cargarse, tres días en encenderse, dos días en enfriarse y un día en descargarse, por lo que un tiempo de respuesta de una semana era normal. El grado de quemado se controló por prueba y error de lote a lote variando la cantidad de combustible utilizado. Debido a que había grandes diferencias de temperatura entre el centro de la carga y el material cercano a la pared, normalmente se producía una mezcla de cal no quemada (es decir, alta pérdida por ignición), bien quemada y muerta. La eficiencia típica del combustible era baja, con 0,5 toneladas o más de carbón utilizado por tonelada de cal acabada (15 MJ/kg).

La producción de cal se realizaba a veces a escala industrial. Un ejemplo en Annery en North Devon, Inglaterra, cerca de Great Torrington, se componía de tres hornos agrupados en forma de "L" forma y estaba situado junto al canal Torrington y el río Torridge para traer la piedra caliza y el carbón, y para transportar la cal calcinada en los días antes de que existieran caminos correctamente asfaltados.

Los juegos de siete hornos eran comunes. Una cuadrilla de carga y una cuadrilla de descarga trabajarían en los hornos en rotación durante la semana.

Un horno poco utilizado se conocía como "horno perezoso".

Gran Bretaña

El gran horno de Crindledykes, cerca de Haydon Bridge, Northumbria, era uno de los más de 300 del condado. Era único en el área por tener cuatro arcos de sorteo en una sola olla. A medida que se redujo la producción, los dos arcos laterales se bloquearon, pero English Heritage los restauró en 1989.

El desarrollo de la red ferroviaria nacional hizo que los hornos locales a pequeña escala fueran cada vez menos rentables y se extinguieron gradualmente durante el siglo XIX. Fueron reemplazadas por plantas industriales más grandes. Al mismo tiempo, los nuevos usos de la cal en las industrias química, siderúrgica y azucarera dieron lugar a plantas a gran escala. Estos también vieron el desarrollo de hornos más eficientes.

Un horno de cal erigido en Dudley, West Midlands (anteriormente Worcestershire) en 1842 sobrevive como parte del Black Country Living Museum que se inauguró en 1976, aunque los hornos se usaron por última vez durante la década de 1920. Ahora se encuentra entre los últimos en una región que estuvo dominada por la minería del carbón y la extracción de piedra caliza durante generaciones hasta la década de 1960.

- Limeburning kilns in Great Britain

Australia

A finales del siglo XIX y principios del XX, la ciudad de Waratah en Gippsland, Victoria, Australia, producía la mayor parte de la cal viva utilizada en la ciudad de Melbourne, así como en otras partes de Gippsland. La ciudad, ahora llamada Walkerville, estaba ubicada en una parte aislada de la costa victoriana y exportaba la cal por barco. Cuando esto dejó de ser rentable en 1926, los hornos se cerraron. El área actual, aunque no tiene las comodidades de la ciudad como tal, se promociona como un destino turístico. Las ruinas de los hornos de cal todavía se pueden ver hoy.

- Limeburning kilns in Australia

También existía un horno de cal en Wool Bay, Australia Meridional.

- Lime kiln, Wool Bay

Ucrania

Otros países

Hornos modernos

Hornos de cuba

El calor teórico (la entalpía estándar) de reacción requerida para producir cal con alto contenido de calcio es de alrededor de 3,15 MJ por kg de cal, por lo que los hornos discontinuos solo tenían una eficiencia de alrededor del 20 %. La clave para el desarrollo de la eficiencia fue la invención de los hornos continuos, evitando los ciclos de calentamiento y enfriamiento derrochadores de los hornos discontinuos. Los primeros fueron hornos de cuba simples, similares en construcción a los altos hornos. Son hornos de cuba a contracorriente. Las variantes modernas incluyen hornos regenerativos y anulares. La producción suele oscilar entre 100 y 500 toneladas por día.

Hornos de cuba a contracorriente

El combustible se inyecta en la parte superior del eje, produciendo la temperatura máxima en este punto. El alimento fresco que se introduce en la parte superior primero se seca y luego se calienta a 800 °C, donde comienza la descarbonatación y avanza progresivamente más rápido a medida que aumenta la temperatura. Debajo del quemador, la cal caliente transfiere calor y es enfriada por el aire de combustión. Una rejilla mecánica retira la cal por el fondo. Un ventilador extrae los gases a través del horno y el nivel en el horno se mantiene constante al agregar alimentación a través de una esclusa de aire. Al igual que con los hornos discontinuos, solo se puede usar piedra grande y graduada para garantizar un flujo de gas uniforme a través de la carga. El grado de quemado se puede ajustar cambiando la tasa de extracción de cal. Es posible un consumo de calor tan bajo como 4 MJ/kg, pero lo más típico es de 4,5 a 5 MJ/kg. Debido al pico de temperatura en los quemadores de hasta 1200 °C en un horno de cuba, las condiciones son ideales para producir cal de combustión media y dura.

Hornos regenerativos

Por lo general, consisten en un par de ejes, operados alternativamente. Primero, cuando el eje A es el "primario" y B el "secundario" eje, el aire de combustión se añade desde la parte superior del eje A, mientras que el combustible algo por debajo a través de las lanzas de los quemadores. La llama es de arriba abajo. Los gases calientes pasan hacia abajo, cruzan al eje B a través del llamado "canal" y pasar hacia arriba hasta el escape del eje B. Al mismo tiempo, en ambos ejes se añade aire de refrigeración desde el fondo para enfriar la cal y hacer imposible el escape de gases por el fondo del horno manteniendo siempre una presión positiva. El aire de combustión y el aire de enfriamiento salen del horno juntos a través del escape en la parte superior del eje B, precalentando la piedra. La dirección del flujo se invierte periódicamente (típicamente de 5 a 10 veces por hora) y los ejes A y B cambian el papel de "primario" y "secundaria" eje. El horno tiene tres zonas: zona de precalentamiento en la parte superior, zona de combustión en el medio y zona de enfriamiento cerca de la parte inferior. El ciclo produce una larga zona de combustión de temperatura relativamente baja y constante (alrededor de 950 °C) que es ideal para la producción de cal reactiva de combustión suave de alta calidad. Con temperaturas de los gases de escape tan bajas como 120 °C y una temperatura de la cal a la salida del horno en un rango de 80 °C, la pérdida de calor del horno regenerativo es mínima, el consumo de combustible es tan bajo como 3,6 MJ/kg. Debido a estas características, los hornos regenerativos son hoy en día la tecnología principal en condiciones de costos de combustible sustanciales. Los hornos regenerativos se construyen con una producción de 150 a 800 t/día, siendo típico de 300 a 450 t/día.

Hornos anulares

Estos contienen un cilindro interno concéntrico. Este recoge aire precalentado de la zona de enfriamiento, que luego se utiliza para presurizar la zona anular media del horno. El aire que se esparce hacia afuera desde la zona presurizada provoca un flujo en contracorriente hacia arriba y un flujo a favor de la corriente hacia abajo. Esto nuevamente produce una zona de calcinación larga y relativamente fría. El consumo de combustible está en el rango de 4 a 4,5 MJ/kg y la cal suele tener una combustión media.

Hornos rotativos

Los hornos rotatorios comenzaron a usarse para la fabricación de cal a principios del siglo XX y ahora representan una gran proporción de las nuevas instalaciones si los costos de energía son menos importantes. El uso temprano de hornos rotatorios simples tenía la ventaja de que se podía usar una gama mucho más amplia de tamaños de piedra caliza, desde finos hacia arriba, y se podían eliminar elementos indeseables como el azufre. Por otra parte, el consumo de combustible era relativamente alto debido al pobre intercambio de calor en comparación con los hornos de cuba, lo que provocaba una pérdida excesiva de calor en los gases de escape. Antiguo "largo" los hornos rotatorios operan de 7 a 10 MJ/kg. Las instalaciones modernas superan parcialmente esta desventaja agregando un precalentador, que tiene el mismo buen contacto de sólidos/gases que un horno de cuba, pero el consumo de combustible sigue siendo algo mayor, típicamente en el rango de 4,5 a 6 MJ/kg. En el diseño que se muestra, se dispone un círculo de ejes (típicamente 8–15) alrededor del conducto ascendente del horno. La piedra caliza caliente se descarga de los pozos en secuencia, por la acción de una "placa de empuje" hidráulica. Los hornos de 1000 toneladas por día son típicos. El horno rotatorio es el más flexible de todos los hornos de cal capaz de producir cal o dolima calcinada blanda, media o dura, así como calcinada a muerte.

Limpieza de gases

Todos los diseños de hornos anteriores producen gases de escape que transportan una cantidad apreciable de polvo. El polvo de cal es particularmente corrosivo. Se instalan equipos para atrapar este polvo, normalmente en forma de precipitadores electrostáticos o filtros de mangas. El polvo suele contener una alta concentración de elementos como metales alcalinos, halógenos y azufre.

Emisiones de dióxido de carbono

La industria de la cal es un importante emisor de dióxido de carbono. La fabricación de una tonelada de óxido de calcio implica la descomposición del carbonato de calcio, con la formación de 785 kg de CO2 en algunas aplicaciones, como cuando se utiliza como mortero; este CO2 se reabsorbe posteriormente a medida que se dispara el mortero.

Si el calor aportado para formar la cal (3,75 MJ/kg en un horno eficiente) se obtiene quemando combustible fósil se liberará CO2: en el caso del combustible de carbón 295 kg/t; en el caso del combustible gas natural 206 kg/t. El consumo de energía eléctrica de una planta eficiente ronda los 20 kWh por tonelada de cal. Este aporte adicional equivale a unos 20 kg de CO2 por tonelada si la electricidad se genera con carbón. Así, la emisión total puede rondar 1 tonelada de CO2 por cada tonelada de cal incluso en plantas industriales eficientes, pero normalmente es de 1,3 t/t. Sin embargo, si la fuente de energía térmica utilizada en su fabricación es una fuente de energía totalmente renovable, como la solar, eólica, hidráulica o incluso nuclear; puede que no haya emisión neta de CO2 procedente del proceso de calcinación. Se requiere menos energía en la producción por peso que el cemento portland, principalmente porque se requiere una temperatura más baja.

Otras emisiones

Contenido relacionado

Memoria dinámica síncrona de acceso aleatorio

Palabra Perfecta

Borland