Freno de aire ferroviario

Un freno de aire de ferrocarril es un sistema de frenado de potencia de freno de ferrocarril con aire comprimido como medio de funcionamiento. Los trenes modernos cuentan con un sistema de frenos de aire a prueba de fallas que se basa en un diseño patentado por George Westinghouse el 13 de abril de 1869. Posteriormente, se organizó Westinghouse Air Brake Company para fabricar y vender el invento de Westinghouse. En varias formas, ha sido adoptado casi universalmente.

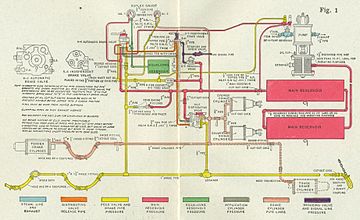

El sistema Westinghouse utiliza presión de aire para cargar los depósitos de aire (tanques) en cada automóvil. La presión de aire completa hace que cada automóvil suelte los frenos. Una posterior reducción o pérdida de presión de aire hace que cada automóvil aplique sus frenos, utilizando el aire comprimido almacenado en sus depósitos.

Resumen

Freno de aire recto

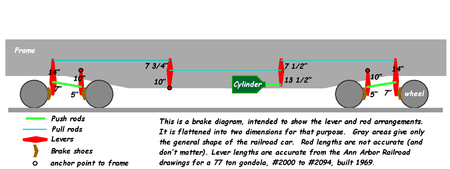

En la forma más simple del freno de aire, llamado sistema de aire directo, el aire comprimido empuja un pistón en un cilindro. El pistón está conectado a través de un enlace mecánico a las zapatas de freno que pueden rozar las ruedas del tren, utilizando la fricción resultante para reducir la velocidad del tren. El enlace mecánico puede llegar a ser bastante elaborado, ya que distribuye uniformemente la fuerza de un cilindro de aire presurizado a 8 o 12 ruedas.

El aire presurizado proviene de un compresor de aire en la locomotora y se envía de vagón a vagón por una línea de tren formada por tuberías debajo de cada vagón y mangueras entre vagones. El principal problema del sistema de frenado de aire directo es que cualquier separación entre mangueras y tuberías provoca una pérdida de presión de aire y, por lo tanto, la pérdida de la fuerza que aplica los frenos. Esto fácilmente podría causar un tren fuera de control. Los frenos de aire rectos todavía se usan en locomotoras, aunque como un sistema de doble circuito, generalmente con cada bogie (camión) que tiene su propio circuito.

Freno de aire Westinghouse

Para diseñar un sistema sin las deficiencias del sistema de aire puro, Westinghouse inventó un sistema en el que cada pieza del material rodante del ferrocarril estaba equipada con un depósito de aire y una válvula triple, también conocida como una válvula de control.

A diferencia del sistema de aire directo, el sistema Westinghouse usa una reducción en la presión de aire en la línea del tren para aplicar los frenos indirectamente.

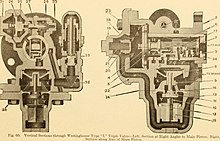

La válvula triple se llama así porque realiza tres funciones: permite que entre aire en un tanque de aire listo para usarse, aplica los frenos y los suelta. Al hacerlo, apoya ciertas otras acciones (es decir, 'retiene' o mantiene la aplicación y permite el escape de la presión del cilindro de freno y la recarga del depósito durante la liberación). En su solicitud de patente, Westinghouse hace referencia a su 'dispositivo de triple válvula' debido a las partes valvulares de tres componentes que lo componen: la válvula de asiento accionada por diafragma que alimenta el aire del depósito al cilindro del freno, la válvula de carga del depósito y la válvula de liberación del cilindro del freno. Westinghouse pronto mejoró el dispositivo eliminando la acción de la válvula de asiento, estos tres componentes se convirtieron en la válvula de pistón, la válvula de corredera y la válvula graduada.

- Si la presión en la línea de tren es menor que la del embalse, el portal de escape del cilindro de freno está cerrado y el aire del depósito del coche se introduce en el cilindro de freno. Aumenta la presión en el cilindro, aplicando los frenos, mientras disminuye en el depósito. Esta acción continúa hasta que se alcance el equilibrio entre la presión del tubo de freno y la presión del depósito. En ese momento, el flujo de aire del embalse al cilindro de freno está apagado y el cilindro se mantiene a una presión constante.

- Si la presión en la línea de tren es mayor que la del embalse, la válvula triple conecta la línea de tren con la alimentación del embalse, lo que hace aumentar la presión de aire en el embalse. La válvula triple también hace que el cilindro de freno se agote en la atmósfera, liberando los frenos.

- Como la presión en la línea de tren y la del embalse equiparan, la válvula triple se cierra, lo que hace que el aire en el embalse esté sellado, y el cilindro de freno no se presuriza.

Cuando el maquinista aplica el freno al operar la válvula de freno de la locomotora, la línea del tren se ventila a la atmósfera a un ritmo controlado, lo que reduce la presión de la línea del tren y, a su vez, activa la válvula triple en cada vagón para suministrar aire a su cilindro de freno.. Cuando el maquinista suelta el freno, el portal de la válvula de freno de la locomotora a la atmósfera se cierra, lo que permite que el compresor de la locomotora recargue la línea del tren. El aumento subsiguiente de la presión de la línea del tren hace que las válvulas triples de cada vagón descarguen el contenido del cilindro de freno a la atmósfera, liberando los frenos y recargando los depósitos.

Por lo tanto, el sistema Westinghouse es a prueba de fallas: cualquier falla en la línea del tren, incluida una separación ('rotura en dos') del tren, provocará una pérdida de presión en la línea del tren, lo que provocará la aplicar los frenos y detener el tren, evitando así que el tren se desboque.

Sistemas modernos

Los sistemas de frenos de aire modernos cumplen dos funciones:

- Servicio frenado aplica y libera los frenos durante las operaciones normales.

- Emergencia El frenado aplica rápidamente los frenos en caso de una falla de tubería de freno o una aplicación de emergencia por el operador del motor o alarma de emergencia de pasajeros/cord/mango.

Cuando se aplican los frenos del tren durante el funcionamiento normal, el maquinista realiza una "aplicación de servicio" o una "reducción de la tasa de servicio", lo que significa que la presión de la tubería del freno se reduce a una tasa controlada. La presión de la tubería del freno tarda varios segundos en reducirse y, en consecuencia, los frenos tardan varios segundos en aplicarse en todo el tren. La velocidad de los cambios de presión durante una reducción de servicio está limitada por la capacidad del aire comprimido para superar la resistencia al flujo de la tubería de diámetro relativamente pequeño y numerosos codos a lo largo del tren, y el puerto de escape relativamente pequeño. en la locomotora de cabecera, lo que significa que los frenos de los vagones más traseros se aplicarán en algún momento después de que se apliquen los de los vagones más adelantados, por lo que se puede esperar un rodaje flojo. La reducción gradual de la presión de la tubería de freno mitigará este efecto.

Las locomotoras modernas emplean dos sistemas de frenos de aire. El sistema que controla la tubería de freno se denomina freno automático y proporciona control de frenado de servicio y de emergencia para todo el tren. La(s) locomotora(s) a la cabeza del tren (el "compuesto principal") tiene un sistema secundario llamado freno independiente. El freno independiente es un "aire recto& #34; sistema que hace que las aplicaciones de freno en la cabeza del tren sean independientes del freno automático, proporcionando un control del tren más matizado. Los dos sistemas de frenado pueden interactuar de manera diferente según las preferencias del fabricante de la locomotora o del ferrocarril. En algunos sistemas, las aplicaciones automáticas e independientes serán aditivas; en algunos sistemas se aplicará el mayor de los dos a la composición de la locomotora. El sistema independiente también proporciona un mecanismo de bail off, que libera los frenos de las locomotoras principales sin afectar la aplicación de los frenos en el resto del tren.

En caso de que el tren deba realizar una parada de emergencia, el maquinista puede realizar una "solicitud de emergencia" que ventilará rápidamente toda la presión de la tubería del freno a la atmósfera, lo que resultará en una aplicación más rápida de los frenos del tren. También se produce una aplicación de emergencia cuando se pierde la integridad de la tubería del freno, ya que todo el aire también se ventilará inmediatamente a la atmósfera.

Una aplicación de freno de emergencia trae un componente adicional del sistema de frenos de aire de cada automóvil. La válvula triple se divide en dos partes: la sección de servicio, que contiene el mecanismo utilizado durante las aplicaciones de freno realizadas durante las reducciones de servicio, y la sección de emergencia, que detecta la reducción de emergencia más rápida de la presión de la línea del tren. Además, el depósito de frenos de aire de cada automóvil se divide en dos secciones, la parte de servicio y la parte de emergencia, y se conoce como "depósito de doble compartimento". Las aplicaciones de servicio normal transfieren la presión de aire de la sección de servicio al cilindro de freno, mientras que las aplicaciones de emergencia hacen que la válvula triple dirija todo el aire en ambas secciones del depósito de doble compartimento al cilindro de freno, lo que da como resultado una aplicación entre un 20 y un 30 por ciento más fuerte.

La porción de emergencia de cada válvula triple se activa por la mayor tasa de reducción de la presión de la tubería del freno. Debido a la longitud de los trenes y al pequeño diámetro de la tubería del freno, la tasa de reducción es mayor cerca de la parte delantera del tren (en el caso de una aplicación de emergencia iniciada por el operador del motor) o cerca de la ruptura de la tubería del freno (en el caso de pérdida de integridad de la tubería de freno). Más lejos de la fuente de la aplicación de emergencia, la tasa de reducción se puede reducir hasta el punto en que las válvulas triples no detectarán la aplicación como una reducción de emergencia. Para evitar esto, la parte de emergencia de cada válvula triple contiene un puerto de ventilación auxiliar que, cuando se activa mediante una aplicación de emergencia, también ventila localmente la presión de la tubería del freno directamente a la atmósfera. Esto sirve para ventilar más rápidamente la tubería de freno y acelerar la propagación de la tasa de reducción de emergencia a lo largo de toda la longitud del tren.

El uso de energía distribuida (es decir, unidades locomotoras controladas de forma remota en el medio del tren y/o en la parte trasera) mitiga un poco el problema del retraso de tiempo con los trenes largos, porque una señal de radio telemétrica del maquinista en la locomotora delantera ordena las unidades distantes para iniciar reducciones de la presión de los frenos que se propagan rápidamente a través de los automóviles cercanos.

Presiones de trabajo

El compresor de aire de la locomotora carga el depósito principal con aire a 125–140 psi (8,6–9,7 bar; 860–970 kPa). Los frenos del tren se liberan al admitir una presión de aire del depósito principal reducida y regulada en la tubería del freno a través de la válvula de freno automática del maquinista. Una tubería de freno completamente cargada normalmente funciona a 70–90 psi (4,8–6,2 bar; 480–620 kPa) para trenes de carga y 110 psi (7,6 bar; 760 kPa) para trenes de pasajeros. Los frenos se aplican cuando el ingeniero mueve la manija del freno automático a una posición de "servicio" posición, lo que provoca una reducción en la presión de la tubería del freno.

Durante el servicio normal, la presión en la tubería del freno nunca se reduce a cero y, de hecho, la reducción más pequeña que cause una respuesta satisfactoria del freno se usa para conservar la presión de la tubería del freno. Una reducción repentina de la presión provocada por la pérdida de la integridad de la tubería del freno (p. ej., una manguera quemada), el tren partiéndose en dos y desacoplando las mangueras de aire, o el maquinista moviendo la válvula de freno automático a la posición de emergencia, provocará una aplicación del freno de emergencia. Por otro lado, una fuga lenta que reduce gradualmente la presión de la tubería del freno a cero, algo que podría suceder si el compresor de aire no funciona y, por lo tanto, no mantiene la presión del depósito principal, no provocará una aplicación del freno de emergencia.

Mejoras

Los frenos electroneumáticos o EP son un tipo de freno de aire que permite la aplicación inmediata de los frenos en todo el tren en lugar de la aplicación secuencial. Los frenos EP han estado en la práctica británica desde 1949 y también se utilizan en trenes de alta velocidad alemanes (sobre todo el ICE) desde finales de la década de 1980; se describen completamente en Sistema de freno electroneumático en trenes ferroviarios británicos. Los frenos electroneumáticos se están probando actualmente en América del Norte y Sudáfrica en trenes de carbón y mineral de servicio cautivo.

Los trenes de pasajeros han tenido durante mucho tiempo una versión de 3 hilos del freno electroneumático, que proporciona hasta siete niveles de fuerza de frenado.

En América del Norte, Westinghouse Air Brake suministró equipos de freno de control de alta velocidad para varios trenes de pasajeros aerodinámicos posteriores a la Segunda Guerra Mundial. Esta fue una superposición controlada eléctricamente en el equipo de freno de locomotora 24-RL y de pasajeros D-22 convencional. En el lado convencional, la válvula de control establece una presión de referencia en un volumen, que establece la presión del cilindro de freno a través de una válvula de relé. En el lado eléctrico, la presión de una segunda línea de tren de aire directo controlaba la válvula de relé a través de una válvula de retención de dos vías. Este "aire puro" La línea de tren se cargó (de depósitos en cada vagón) y se liberó mediante válvulas magnéticas en cada vagón, controlada eléctricamente por una línea de tren de 3 hilos, a su vez controlada por un "controlador maestro electroneumático" en la locomotora de control. Este controlador comparó la presión en la línea recta del tren de aire con la suministrada por una porción de autolapeado de la válvula del ingeniero, señalando todas las medidas de "aplicar" o "liberar" válvulas magnéticas en el tren para abrir simultáneamente, cambiando la presión en el "aire directo" Trainline mucho más rápida y uniformemente de lo que es posible simplemente suministrando aire directamente desde la locomotora. La válvula de relé estaba equipada con cuatro diafragmas, válvulas magnéticas, equipo de control eléctrico y un sensor de velocidad montado en el eje, de modo que a velocidades superiores a 60 mph (97 km/h) se aplicaba la fuerza de frenado total y se reducía en pasos a 60 mph. (97 km/h) 40 y 20 mph (64 y 32 km/h), lo que hace que el tren se detenga suavemente. Cada eje también estaba equipado con un equipo de frenos antibloqueo. La combinación minimizó las distancias de frenado, lo que permitió correr más a toda velocidad entre paradas. El "aire recto" (línea de tren electroneumática), las partes antibloqueo y de graduación de velocidad del sistema no dependían entre sí de ninguna manera, y cualquiera o todas estas opciones podían suministrarse por separado.

Los sistemas posteriores reemplazan el freno de aire automático con un cable eléctrico que se extiende en círculo alrededor de todo el tren y debe mantenerse energizado para mantener los frenos desactivados. En el Reino Unido se conoce como "cable de tren". Se enruta a través de varios "gobernadores" (interruptores operados por presión de aire) que monitorean componentes críticos como compresores, tuberías de freno y depósitos de aire. Además, si el tren se divide, el cable se romperá, asegurando que todos los motores estén apagados y que ambas partes del tren tengan una aplicación de freno de emergencia inmediata.

Las innovaciones más recientes son los frenos neumáticos controlados electrónicamente donde los frenos de todos los vagones (coches) y locomotoras están conectados por una especie de red de área local, que permite el control individual de los frenos en cada vagón, y el informe de rendimiento de los frenos de cada vagón.

Limitaciones

El sistema de frenos de aire de Westinghouse es muy confiable, pero no infalible. Los depósitos del automóvil se recargan solo cuando la presión de la tubería del freno es mayor que la presión del depósito. La recarga completa de los depósitos en un tren largo puede requerir un tiempo considerable (de 8 a 10 minutos en algunos casos), durante el cual la presión de la tubería del freno será menor que la presión del depósito de la locomotora.

Si es necesario aplicar los frenos antes de que se haya completado la recarga, se requerirá una mayor reducción de la tubería del freno para lograr la cantidad deseada de esfuerzo de frenado, ya que el sistema comienza en un punto más bajo de equilibrio (presión general más baja).). Si se realizan muchas reducciones en la tubería del freno en una sucesión corta ("ventilando el freno" en la jerga ferroviaria), se puede llegar a un punto en el que la presión del depósito del automóvil se agote severamente, lo que resultará en una fuerza del pistón del cilindro del freno sustancialmente reducida, causando los frenos a fallar. En una pendiente descendente, el resultado será un fugitivo.

En el caso de una pérdida de frenado debido al agotamiento del depósito, el conductor del motor puede recuperar el control con una aplicación de freno de emergencia, ya que la parte de emergencia del depósito de doble compartimento de cada automóvil debe estar completamente cargada. —no se ve afectado por las reducciones normales del servicio. Las válvulas triples detectan una reducción de emergencia basada en la tasa de reducción de la presión de la tubería del freno. Por lo tanto, siempre que se pueda ventilar rápidamente un volumen suficiente de aire desde la tubería del freno, la válvula triple de cada automóvil provocará una aplicación del freno de emergencia. Sin embargo, si la presión de la tubería del freno es demasiado baja debido a un número excesivo de aplicaciones de los frenos, una aplicación de emergencia no producirá un volumen de flujo de aire lo suficientemente grande como para disparar las válvulas triples, dejando al maquinista sin medios para detener el tren.

Para evitar un desbocamiento debido a la pérdida de presión de los frenos, se puede utilizar el frenado dinámico (reostático) para que la(s) locomotora(s) ayude(n) a retardar el tren. A menudo, el frenado combinado, la aplicación simultánea de frenos dinámicos y de tren, se utilizará para mantener una velocidad segura y mantener la holgura acumulada en las pendientes descendentes. Entonces, se debe tener cuidado al soltar los frenos de servicio y dinámicos para evitar daños en el mecanismo de tracción causados por un agotamiento repentino de la holgura del tren.

Otra solución a la pérdida de presión de los frenos es el sistema de dos tubos, instalado en la mayoría de los vehículos de pasajeros arrastrados por locomotoras y en muchos vagones de mercancías. Además de la tubería de freno tradicional, esta mejora agrega la tubería del depósito principal, que se carga continuamente con aire directamente desde el depósito principal de la locomotora. El depósito principal es donde se almacena la salida del compresor de aire de la locomotora y, en última instancia, es la fuente de aire comprimido para todos los sistemas que lo utilizan.

Dado que la tubería del depósito principal se mantiene constantemente presurizada por la locomotora, los depósitos del vagón se pueden cargar independientemente de la tubería del freno, esto se logra a través de una válvula de retención para evitar la retroalimentación en la tubería. Esta disposición ayuda a reducir los problemas de pérdida de presión descritos anteriormente, y también reduce el tiempo requerido para que los frenos se liberen, ya que la tubería del freno solo tiene que recargarse.

La presión de la tubería del depósito principal también se puede usar para suministrar aire a los sistemas auxiliares, como los operadores neumáticos de puertas o la suspensión neumática. Casi todos los trenes de pasajeros (todos en el Reino Unido y EE. UU.), y muchos de carga, ahora tienen el sistema de dos tubos.

Accidentes

En ambos extremos de cada cabina, hay grifos angulares instalados. Estas válvulas cortan el aire de la línea del tren y ventilan las mangueras de acoplamiento para desacoplar los coches. El freno de aire solo funciona si los grifos de ángulo están abiertos, excepto los que están en la parte delantera de la locomotora y al final del tren.

El freno de aire puede fallar si uno de los grifos angulares se cierra accidentalmente. En este caso, los frenos de los vagones detrás del grifo cerrado no responderán a la orden del conductor. Esto sucedió en el accidente de tren de Pennsylvania Railroad de 1953 que involucró al Federal Express, un tren de pasajeros de Pennsylvania Railroad que se desbocó mientras se dirigía a la estación Union de Washington DC, lo que provocó que el tren chocara contra el pasajero. concurso y caer por el suelo. De manera similar, en el accidente ferroviario de la Gare de Lyon, la tripulación cerró accidentalmente una válvula, lo que redujo la potencia de frenado.

Hay una serie de medidas de seguridad que normalmente se toman para evitar que suceda este tipo de accidente. Los ferrocarriles tienen procedimientos estrictos aprobados por el gobierno para probar los sistemas de frenos de aire cuando se preparan trenes en un patio o se recogen autos en ruta. Estos generalmente implican conectar las mangueras de los frenos de aire, cargar el sistema de frenos, ajustar los frenos e inspeccionar manualmente los autos para asegurarse de que los frenos estén aplicados, y luego soltar los frenos e inspeccionar manualmente los autos para asegurarse de que los frenos estén liberados. Por lo general, se presta especial atención al último vagón del tren, ya sea mediante inspección manual o mediante un dispositivo automático de fin de tren, para garantizar que exista continuidad en la tubería de freno en todo el tren. Cuando existe continuidad en la tubería de los frenos en todo el tren, la falla en la aplicación o liberación de los frenos en uno o más vagones es una indicación de que los vagones & # 39; las válvulas triples están funcionando mal. Dependiendo de la ubicación de la prueba de aire, las instalaciones de reparación disponibles y las regulaciones que rigen la cantidad de frenos inoperativos permitidos en un tren, el automóvil puede ser reparado o llevado a la siguiente terminal donde puede repararse.

Estandarización

El freno de aire moderno no es idéntico al freno de aire original ya que ha habido ligeros cambios en el diseño de la válvula triple, que no son completamente compatibles entre versiones y que, por lo tanto, deben introducirse por fases. Sin embargo, los frenos de aire básicos que se utilizan en los ferrocarriles de todo el mundo son notablemente compatibles.

Sistemas europeos

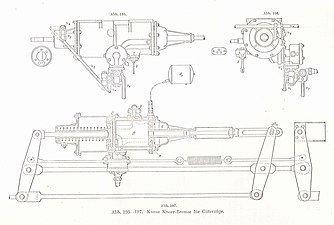

Los frenos de aire ferroviarios europeos incluyen el freno Kunze-Knorr (inventado por Georg Knorr y fabricado por Knorr-Bremse) y el Oerlikon. El principio de funcionamiento es el mismo que para el freno de aire Westinghouse. En la era del vapor, los ferrocarriles británicos estaban divididos (algunos usaban frenos de vacío y otros frenos de aire), pero hubo una estandarización gradual en el freno de vacío. Algunas locomotoras, p. en el Ferrocarril de Londres, Brighton y la Costa Sur, tenían doble ajuste para que pudieran funcionar con trenes con frenos de aire o de vacío. En la era del diésel, el proceso se invirtió y British Railways cambió de material rodante con frenos de vacío a frenos de aire en la década de 1960.

- Frenos y componentes de aire

Frenos de vacío

El principal competidor del freno de aire es el freno de vacío, que funciona con presión negativa. El freno de vacío es un poco más simple que el freno de aire. En lugar de un compresor de aire, las máquinas de vapor tienen un eyector sin partes móviles, y las locomotoras diésel o eléctricas tienen un "escape" mecánico o eléctrico. No se requieren grifos de desconexión en los extremos de los automóviles porque las mangueras sueltas se succionan en un bloque de montaje.

Sin embargo, la presión máxima en un sistema de vacío está limitada a la presión atmosférica, por lo que todo el equipo debe ser mucho más grande y pesado para compensar. Esa desventaja se agrava a gran altura. El freno de vacío también es considerablemente más lento tanto para aplicar como para soltar el freno, lo que requiere un mayor nivel de habilidad y anticipación por parte del conductor. Por el contrario, el freno de vacío originalmente tenía la ventaja de permitir una liberación gradual, mientras que el freno de aire automático Westinghouse estaba disponible originalmente solo en la forma de liberación directa, que todavía es común en el servicio de carga.

Un defecto principal de los frenos de vacío es la incapacidad de encontrar fugas con facilidad. En un sistema de aire positivo, una fuga se encuentra rápidamente debido al escape de aire presurizado. Descubrir una fuga de vacío es más difícil, aunque es más fácil de reparar, porque una pieza de goma (por ejemplo) se puede atar alrededor de la fuga y la aspiradora la mantendrá firmemente en su lugar.

Los frenos de electrovacío se han utilizado con considerable éxito en los trenes eléctricos de unidades múltiples de Sudáfrica. A pesar de requerir equipos más grandes y pesados, como se indicó anteriormente, el rendimiento del freno de electrovacío se acercó al de los frenos electroneumáticos contemporáneos. Sin embargo, su uso no se ha repetido.

Contenido relacionado

Porosidad

Circuito virtual

Plano inclinado