Fabricación de acero

Fabricación de acero es el proceso de producción de acero a partir de mineral de hierro y/o chatarra. En la fabricación de acero, las impurezas como nitrógeno, silicio, fósforo, azufre y el exceso de carbono (la impureza más importante) se eliminan del hierro obtenido y se agregan elementos de aleación como manganeso, níquel, cromo, carbono y vanadio para producir diferentes grados de acero.

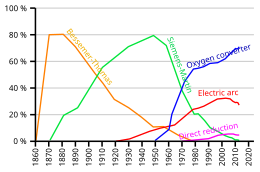

La fabricación de acero existe desde hace milenios, pero no se comercializó a gran escala hasta mediados del siglo XIX. Un antiguo proceso de fabricación de acero fue el proceso de crisol. En las décadas de 1850 y 1860, el proceso Bessemer y el proceso Siemens-Martin convirtieron la fabricación de acero en una industria pesada.

Hoy en día existen dos procesos comerciales principales para fabricar acero, a saber, la fabricación de acero con oxígeno básico, que tiene arrabio líquido del alto horno y chatarra de acero como principales materias primas, y la fabricación de acero con horno de arco eléctrico (EAF), que utiliza chatarra acero o hierro de reducción directa (DRI) como los principales materiales de alimentación. La fabricación de acero con oxígeno se alimenta principalmente de la naturaleza exotérmica de las reacciones dentro del recipiente; por el contrario, en la fabricación de acero EAF, la energía eléctrica se utiliza para fundir la chatarra sólida y/o los materiales DRI. En los últimos tiempos, la tecnología de fabricación de acero EAF ha evolucionado más cerca de la fabricación de acero con oxígeno a medida que se introduce más energía química en el proceso.

La fabricación de acero es una de las industrias más intensivas en emisiones de carbono del mundo. A partir de 2020, la fabricación de acero es responsable de aproximadamente el 10 por ciento de las emisiones de gases de efecto invernadero. Para mitigar el calentamiento global, la industria deberá encontrar reducciones significativas en las emisiones. En 2020, McKinsey identificó una serie de tecnologías que potencialmente podrían ofrecer algunas reducciones de emisiones, incluida la captura y reutilización de carbono durante la fabricación, y el cambio a energía solar y eólica para alimentar hornos de arco eléctrico o producir hidrógeno como combustible más limpio.

Historia

La fabricación de acero ha jugado un papel crucial en el desarrollo de las sociedades tecnológicas antiguas, medievales y modernas. Los primeros procesos de fabricación de acero se realizaron durante la era clásica en el antiguo Irán, la antigua China, la India y Roma.

El hierro fundido es un material duro y quebradizo que es difícil de trabajar, mientras que el acero es maleable, relativamente fácil de moldear y un material versátil. Durante gran parte de la historia humana, el acero solo se ha fabricado en pequeñas cantidades. Desde la invención del proceso Bessemer en Gran Bretaña en el siglo XIX y los desarrollos tecnológicos posteriores en tecnología de inyección y control de procesos, la producción masiva de acero se ha convertido en una parte integral de la economía global y un indicador clave del desarrollo tecnológico moderno. Los primeros medios para producir acero estaban en florecimiento.

Los primeros métodos modernos de producción de acero a menudo requerían mucha mano de obra y eran artes altamente calificadas. Ver:

- forja fina, en la que el proceso de finura alemana podría ser manejado para producir acero.

- Acero blister y acero crisol.

Un aspecto importante de la Revolución Industrial fue el desarrollo de métodos a gran escala para producir metales forjables (barras de hierro o acero). El horno de charcos fue inicialmente un medio para producir hierro forjado, pero luego se aplicó a la producción de acero.

La verdadera revolución en la fabricación moderna de acero solo comenzó a fines de la década de 1850, cuando el proceso Bessemer se convirtió en el primer método exitoso de fabricación de acero en grandes cantidades, seguido del horno de hogar abierto.

Modernos procesos de fabricación de acero

Los procesos modernos de fabricación de acero se pueden dividir en tres pasos: primario, secundario y terciario.

La siderurgia primaria consiste en fundir hierro en acero. La fabricación secundaria de acero implica agregar o eliminar otros elementos, como agentes de aleación y gases disueltos. La fabricación de acero terciario implica la fundición en láminas, rollos u otras formas. Múltiples técnicas están disponibles para cada paso.

Acería primaria

Oxígeno básico

La fabricación de acero con oxígeno básico es un método de fabricación de acero primario en el que el arrabio rico en carbono se funde y se convierte en acero. Soplar oxígeno a través de arrabio fundido convierte parte del carbono del hierro en CO− y CO2, convirtiéndolo en acero. Los refractarios (óxido de calcio y óxido de magnesio) recubren el recipiente de fundición para resistir la alta temperatura y la naturaleza corrosiva del metal fundido y la escoria. La química del proceso se controla para garantizar que las impurezas como el silicio y el fósforo se eliminen del metal.

El proceso moderno fue desarrollado en 1948 por Robert Durrer, como un refinamiento del convertidor Bessemer que reemplazó el aire con oxígeno más eficiente. Redujo el costo de capital de las plantas y el tiempo de fundición, y aumentó la productividad laboral. Entre 1920 y 2000, los requisitos de mano de obra en la industria se redujeron en un factor de 1000, a solo 0,003 horas-hombre por tonelada. en 2013, el 70 % de la producción mundial de acero se produjo utilizando el horno de oxígeno básico. Los hornos pueden convertir hasta 350 toneladas de hierro en acero en menos de 40 minutos, en comparación con las 10 a 12 horas de un horno de solera abierta.

Arco eléctrico

La fabricación de acero con horno de arco eléctrico es la fabricación de acero a partir de chatarra o hierro reducido directo fundido por arcos eléctricos. En un horno de arco eléctrico, se carga un lote ("calor") de hierro en el horno, a veces con un "talón caliente" (acero fundido de un calor anterior). Se pueden usar quemadores de gas para ayudar con el derretimiento. Al igual que en la fabricación de acero con oxígeno básico, también se agregan fundentes para proteger el revestimiento del recipiente y ayudar a mejorar la eliminación de impurezas. La fabricación de acero con horno de arco eléctrico suele utilizar hornos con una capacidad de alrededor de 100 toneladas que producen acero cada 40 a 50 minutos. Este proceso permite mayores adiciones de aleación que el método básico de oxígeno.

Proceso HIsarna

En el proceso de fabricación de hierro de HIsarna, el mineral de hierro se procesa casi directamente en hierro líquido o metal caliente. El proceso se basa en un tipo de alto horno llamado horno convertidor ciclónico, que permite omitir el proceso de fabricación de gránulos de arrabio que es necesario para el proceso básico de fabricación de acero con oxígeno. Sin la necesidad de este paso preparatorio, el proceso HIsarna es más eficiente energéticamente y tiene una menor huella de carbono que los procesos tradicionales de fabricación de acero.

Reducción de hidrógeno

El acero se puede producir a partir de hierro reducido directamente, que a su vez se puede producir a partir de mineral de hierro a medida que se somete a reducción química con hidrógeno. El hidrógeno renovable permite la fabricación de acero sin el uso de combustibles fósiles. En 2021, una planta piloto en Suecia probó este proceso. La reducción directa ocurre a 1,500 °F (820 °C). El hierro se infunde con carbono (del carbón) en un horno de arco eléctrico. El hidrógeno producido por electrólisis requiere aproximadamente 2600 kWh por tonelada de acero. Se estima que los costos son un 20-30% más altos que los métodos convencionales. Sin embargo, el costo de las emisiones de CO2 se suma al precio de la producción básica de oxígeno, y un estudio de 2018 de la revista Science estima que los precios se equilibrarán cuando ese precio sea de 68 € por tonelada de CO2, que se espera alcanzar en la década de 2030.

Acería secundaria

La siderurgia secundaria se suele realizar en cucharones. Algunas de las operaciones realizadas en las cucharas incluyen la desoxidación (o 'matar'), la desgasificación al vacío, la adición de aleaciones, la eliminación de inclusiones, la modificación de la química de inclusiones, la desulfurización y la homogeneización. Ahora es común realizar operaciones metalúrgicas de cuchara en cucharas agitadas con gas con calentamiento por arco eléctrico en la tapa del horno. El estricto control de la metalurgia de la cuchara se asocia con la producción de acero de alto grado en el que las tolerancias químicas y de consistencia son estrechas.

Emisiones de dióxido de carbono

A partir de 2021, se estima que la fabricación de acero será responsable de alrededor del 11 % de las emisiones globales de dióxido de carbono y alrededor del 7 % de las emisiones globales de gases de efecto invernadero. Fabricar 1 tonelada de acero emite alrededor de 1,8 toneladas de dióxido de carbono. La mayor parte de estas emisiones proviene del proceso industrial en el que se usa carbón como fuente de carbono que elimina el oxígeno del mineral de hierro en la siguiente reacción química, que ocurre en un alto horno:

Fe2O3(s) + 3 CO(g) → 2 Fe(s) + 3 CO2(g)

Las emisiones adicionales de dióxido de carbono son el resultado de la extracción, el refinado y el envío del mineral utilizado, la fabricación de acero con oxígeno básico, la calcinación y el chorro caliente. La captura y utilización de carbono o la captura y almacenamiento de carbono son técnicas propuestas para reducir las emisiones de dióxido de carbono en la industria del acero y la reducción del mineral de hierro utilizando hidrógeno verde en lugar de carbono. Consulte a continuación para obtener más estrategias de descarbonización.

Minería y extracción

La extracción de carbón y mineral de hierro consume mucha energía y genera numerosos [[efectos ambientales de la minería| daños ambientales, desde la contaminación hasta la pérdida de biodiversidad, la deforestación y las emisiones de gases de efecto invernadero. El mineral de hierro se envía a grandes distancias a las acerías.

Alto horno

Para fabricar acero puro, se necesita hierro y carbono. Por sí solo, el hierro no es muy fuerte, pero una baja concentración de carbono (menos del 1 por ciento, dependiendo del tipo de acero) le da al acero sus importantes propiedades. El carbono del acero se obtiene del carbón y el hierro del mineral de hierro. Sin embargo, el mineral de hierro es una mezcla de hierro y oxígeno y otros elementos traza. Para fabricar acero, es necesario separar el hierro del oxígeno y agregar una pequeña cantidad de carbono. Ambos se logran derritiendo el mineral de hierro a una temperatura muy alta (1700 grados Celsius o más de 3000 grados Fahrenheit) en presencia de oxígeno (del aire) y un tipo de carbón llamado coque. A esas temperaturas, el mineral de hierro libera su oxígeno, que es arrastrado por el carbono del coque en forma de dióxido de carbono.

Fe2O3(s) + 3 CO(g) → 2 Fe(s) + 3 CO2(g)

La reacción ocurre debido al estado de energía más bajo (favorable) del dióxido de carbono en comparación con el óxido de hierro, y se necesitan altas temperaturas para lograr la energía de activación para esta reacción. Una pequeña cantidad de carbono se une al hierro, formando arrabio, que es un intermediario antes del acero, ya que tiene un contenido de carbono demasiado alto, alrededor del 4%.

Descarburización

Para reducir el contenido de carbono en el arrabio y obtener el contenido de carbono deseado del acero, el arrabio se vuelve a fundir y se inyecta oxígeno en un proceso denominado fabricación de acero con oxígeno básico, que se lleva a cabo en una cuchara. En este paso, el oxígeno se une al carbono no deseado, llevándoselo en forma de dióxido de carbono gaseoso, una fuente adicional de emisiones. Después de este paso, el contenido de carbono en el arrabio se reduce lo suficiente y se obtiene acero.

Calcinación

Otras emisiones de dióxido de carbono resultan del uso de piedra caliza, que se funde a altas temperaturas en una reacción llamada calcinación, que tiene la siguiente reacción química:

CaCO3(s) → CaO(s) + CO2(g)

El dióxido de carbono es una fuente adicional de emisiones en esta reacción. La industria moderna ha introducido el óxido de calcio (CaO, cal viva) como reemplazo. Actúa como fundente químico, eliminando impurezas (como azufre o fósforo (p. ej., apatito o fluorapatito)) en forma de escoria y mantiene bajas las emisiones de CO2. Por ejemplo, el óxido de calcio puede reaccionar para eliminar las impurezas de óxido de silicio:

SiO2 + CaO → CaSiO3

Este uso de la piedra caliza para proporcionar un fundente ocurre tanto en el alto horno (para obtener arrabio) como en la fabricación de acero al oxígeno básico (para obtener acero).

Explosión caliente

Otras emisiones de dióxido de carbono resultan de la ráfaga caliente, que se utiliza para aumentar el calor del alto horno. El chorro caliente bombea aire caliente al alto horno donde el mineral de hierro se reduce a arrabio, lo que ayuda a lograr la alta energía de activación. La temperatura del chorro caliente puede ser de 900 °C a 1300 °C (1600 °F a 2300 °F) según el diseño y la condición de la estufa. También se puede inyectar en el horno petróleo, alquitrán, gas natural, carbón en polvo y oxígeno para combinarlos con el coque para liberar energía adicional y aumentar el porcentaje de gases reductores presentes, aumentando la productividad. Si el aire en el chorro caliente se calienta quemando combustibles fósiles, lo que suele ser el caso, esta es una fuente adicional de emisiones de dióxido de carbono.

Estrategias para reducir las emisiones de carbono

Existen varias estrategias de reducción de carbono y descarbonización en la industria siderúrgica, según el proceso de fabricación básico utilizado, de los cuales el horno alto/horno de oxígeno básico (BF/BOF) es actualmente el proceso dominante. Las opciones se dividen en tres categorías generales: cambiar la fuente de energía de los combustibles fósiles a la eólica y la solar, aumentar la eficiencia del procesamiento y nuevos procesos tecnológicos innovadores. La mayoría de estos últimos aún se encuentran en etapas especulativas o experimentales.

Cambiar a fuentes de energía sostenibles

Las emisiones deCO2 varían según las fuentes de energía. Cuando se utiliza energía sostenible como la eólica o la solar para impulsar el proceso, en hornos de arco eléctrico, o se crea hidrógeno como combustible, las emisiones se pueden reducir drásticamente. Los proyectos europeos de HYBRIT, LKAB, Voestalpine y ThyssenKrupp siguen esta estrategia.

Recuperación de gas superior en BF/BOF

El gas superior del alto horno es el gas que normalmente se expulsa al aire durante la fabricación del acero. Este gas contiene CO2 y también es rico en los agentes reductores de H2 y CO. El gas superior se puede capturar, el CO2 eliminado, y los agentes reductores reinyectados en el alto horno.

Un estudio afirma que este proceso puede reducir las emisiones de BF CO2 en un 75 %, otro estudio afirma que las emisiones se reducen en un 56,5 % con la captura y el almacenamiento de carbono y se reducen en un 26,2 % si solo la se utiliza el reciclaje de los agentes reductores. Para evitar que el carbono capturado ingrese a la atmósfera, habría que encontrar un método para almacenarlo o utilizarlo.

Otra forma de usar el gas superior sería en una turbina de recuperación superior que luego genera electricidad, que podría usarse para reducir la intensidad energética del proceso, si se usa la fundición por arco eléctrico. El carbono también podría capturarse de los gases en el horno de coque. Actualmente, la separación del CO2 de otros gases y componentes en el sistema, y el alto costo de los cambios de equipo e infraestructura necesarios, han mantenido esta estrategia al mínimo, pero el potencial de reducción de emisiones se ha estimado entre un 65 % y un 80 %..

Uso de chatarra en BF/BOF

La chatarra en la fabricación de acero se refiere al acero que ha llegado al final de su vida útil o se generó durante la fabricación de componentes de acero. El acero es fácil de separar y reciclar debido a su magnetismo inherente y el uso de chatarra evita la emisión de 1,5 toneladas de CO2 por cada tonelada de chatarra utilizada. Actualmente, el reciclaje de acero es alto, y toda la chatarra que se recolecta también se recicla en la industria del acero.

Enriquecimiento de H2 en BF/BOF

En el alto horno, los óxidos de hierro se reducen mediante una combinación de CO, H2 y carbono. Solo alrededor del 10% de los óxidos de hierro se reducen con H2. Con el procesamiento de enriquecimiento de H2, la proporción de óxidos de hierro reducidos por H2 aumenta, de modo que se consume menos carbono y se genera menos CO2. emitido. Este proceso puede reducir las emisiones en un 20% estimado.

El proceso HIsarna

El proceso de fabricación de hierro de HIsarna se describió anteriormente como una forma de producir hierro en un horno convertidor ciclónico sin los pasos de preprocesamiento de estrangulamiento/aglomeración, lo que reduce el CO2 emisiones en alrededor de un 20%.

Plasma de hidrógeno

Una idea especulativa es un proyecto en curso de SuSteel para desarrollar una tecnología de plasma de hidrógeno que reduce los óxidos con hidrógeno, a diferencia de CO o carbono, y funde el hierro a altas temperaturas de funcionamiento. Este proyecto aún se encuentra en etapa de desarrollo.

Electrólisis de mineral de hierro

Otra posible tecnología en desarrollo es la electrólisis del mineral de hierro, donde el agente reductor son simplemente electrones en lugar de H2, CO o carbono. Un método para esto es la electrólisis de óxido fundido. Aquí, la celda consta de un ánodo inerte, un electrolito de óxido líquido (CaO, MgO, etc.) y el acero fundido. Cuando se calienta, el mineral de hierro se reduce a hierro y oxígeno. Boston Metal se encuentra en la etapa semiindustrial de este proceso, con planes para llegar a la comercialización en 2026. Con la expansión de una planta piloto en Woburn, Massachusetts, y la construcción de una planta de producción en Brasil, fue fundada por los profesores del MIT Donald Sadoway y Antoine Allanore.

Uso de biomasa en BF/BOF

En la fabricación de acero, el carbón y el coque se utilizan como combustible y reducción de hierro. La biomasa, como el carbón vegetal o los gránulos de madera, son un combustible alternativo potencial, pero esto en realidad no reduce las emisiones, ya que la biomasa que se quema aún emite carbono, simplemente proporciona una "compensación de carbono", donde las emisiones son " negociado" contra el secuestro de la fuente de biomasa, "compensación" emisiones entre un 5 % y un 28 % de los valores actuales de CO2.

La compensación tiene una reputación muy baja a nivel mundial, ya que talar los árboles para crear gránulos o carbón no secuestra carbono, sino que interrumpe el secuestro natural que proporcionaba el árbol. Compensar no es reducir.

Perspectiva

En general, existe una serie de métodos innovadores para reducir las emisiones de CO2 dentro de la industria siderúrgica. Algunos de estos, como la recuperación de gas superior y el uso de reducción de hidrógeno en DRI/EAF, son muy factibles con los niveles actuales de infraestructura y tecnología. Otros, como el plasma de hidrógeno y la electrólisis del mineral de hierro, aún se encuentran en etapa de investigación o semiindustrial. A pesar de estos esfuerzos, con el aumento de la población humana, las emisiones de la fabricación de acero no disminuirán en 2023.

Contenido relacionado

Terremoto (videojuego)

OBJETIVO (software)

Circuito de anuncio de número automático