Dispositivo antirreventones

Un preventor de reventones (BOP, por sus siglas en inglés) (pronunciado B-O-P) es una válvula especializada o un dispositivo mecánico similar que se utiliza para sellar, controlar y monitorear pozos de petróleo y gas para evitar reventones, la liberación incontrolada de petróleo crudo o gas natural de un pozo. Por lo general, se instalan en pilas de otras válvulas.

Los preventores de reventones se desarrollaron para hacer frente a presiones erráticas extremas y flujo descontrolado (golpe de formación) que emanan de un yacimiento de pozo durante la perforación. Los golpes de formación pueden provocar un evento potencialmente catastrófico conocido como reventón. Además de controlar la presión en el fondo del pozo (que ocurre en el pozo perforado) y el flujo de petróleo y gas, los preventores de reventones tienen como objetivo evitar que los tubos (por ejemplo, la tubería de perforación y el revestimiento del pozo), las herramientas y el fluido de perforación salgan volando del pozo (también conocido como pozo de sondeo, el orificio que conduce al yacimiento) cuando se produce una amenaza de reventón. Los preventores de reventones son fundamentales para la seguridad de la tripulación, la plataforma (el sistema de equipo utilizado para perforar un pozo) y el medio ambiente, y para el monitoreo y mantenimiento de la integridad del pozo; por lo tanto, los preventores de reventones tienen como objetivo brindar seguridad contra fallas a los sistemas que los incluyen.

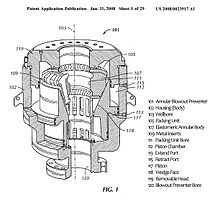

El término BOP se utiliza en la jerga petrolífera para referirse a los preventores de reventones. El término abreviado preventer, generalmente precedido por un tipo (por ejemplo, preventor de ariete), se utiliza para referirse a una sola unidad de preventor de reventones. Un preventor de reventones también puede denominarse simplemente por su tipo (por ejemplo, ariete). Los términos preventor de reventones, pila de preventores de reventones y sistema de preventores de reventones se utilizan comúnmente de manera intercambiable y de manera general para describir un conjunto de varios preventores de reventones apilados de distintos tipos y funciones, así como componentes auxiliares. Un sistema típico de preventor de reventones submarino en aguas profundas incluye componentes como líneas eléctricas e hidráulicas, módulos de control, acumuladores hidráulicos, válvula de prueba, líneas y válvulas de corte y estrangulamiento, unión de tubería ascendente, conectores hidráulicos y un marco de soporte.

Las dos categorías de preventores de reventones más frecuentes son: los de tipo ariete y los anulares. Los conjuntos de preventores de reventones utilizan con frecuencia ambos tipos, normalmente con al menos un preventor de reventones anular apilado sobre varios preventores de reventones de tipo ariete. Los preventores de reventones se utilizan en pozos terrestres, plataformas marinas y pozos submarinos. Los preventores de reventones terrestres y submarinos se fijan a la parte superior del pozo, conocida como cabeza de pozo. Los preventores de reventones en plataformas marinas se montan debajo de la cubierta de la plataforma. Los preventores de reventones submarinos se conectan a la plataforma marina que se encuentra arriba mediante un tubo ascendente de perforación que proporciona una vía continua para la sarta de perforación y los fluidos que emanan del pozo. En efecto, un tubo ascendente extiende el pozo hasta la plataforma. Los preventores de reventones no siempre funcionan correctamente. Un ejemplo de esto es el reventón de Deepwater Horizon, donde la tubería que atravesaba el preventor de reventones estaba ligeramente doblada y el preventor de reventones no logró cortar la tubería.

Uso

Los dispositivos antirreventones vienen en una variedad de estilos, tamaños y clasificaciones de presión. Varias unidades individuales que cumplen diversas funciones se combinan para formar una pila de dispositivos antirreventones. Con frecuencia se proporcionan varios dispositivos antirreventones del mismo tipo para lograr redundancia, un factor importante en la eficacia de los dispositivos a prueba de fallas.

Las funciones principales de un sistema de prevención de reventones son:

- Confina bien líquido al pozo;

- Proporcionar medios para añadir líquido al pozo;

- Permitir que los volúmenes controlados de líquido sean retirados del pozo.

Además, y al realizar esas funciones principales, los sistemas de prevención de reventones se utilizan para:

- Regular y controlar la presión de los pozobores;

- Center and hang off the taladro string in the wellbore;

- Cierre en el pozo (por ejemplo, sellar el vacío, el anulus, entre taladro y casquillo);

- "Kill" el pozo (prevenir el flujo de la formación fluido, la afluencia, desde el embalse hasta el pozo);

- Sellar el pozo (cerrar fuera del pozo);

- Sever la tubería de casquillo o perforación (en caso de emergencia).

En la perforación de un pozo típico de alta presión, las cuerdas de perforación se enrutan a través de una pila de preventor de reventón hacia el depósito de petróleo y gas. Como se perfora el pozo, el fluido de perforación, " Mud ", se alimenta a través de la cuerda de perforación hasta la broca de perforación, " Blade ", y regresa por el pozo en el anillo Void en forma de anillo , anillo, entre el exterior de la tubería de perforación y la carcasa (tubería que recubre el pozo). La columna de perforación de lodo ejerce la presión hidrostática hacia abajo para contrarrestar la presión opuesta de la formación que se está perforando, lo que permite que la perforación continúe.

Cuando se produce una patada (afluencia de fluido de formación), los operadores de plataformas o los sistemas automáticos cierran las unidades preventivas de reventón, sellando el anillo para detener el flujo de fluidos fuera del pozo. Luego, el lodo más denso circula hacia el pozo por la cuerda de perforación, hacia arriba del anillo y a través de la línea de estrangulador en la base de la pila BOP a través de estranguladores (restrictores de flujo) hasta que se supere la presión de la pozo. Una vez que el barro de "peso de peso" se extiende desde el fondo del pozo hasta la parte superior, el pozo ha sido "asesinado". Si la integridad del pozo es una perforación intacta se puede reanudar. Alternativamente, si la circulación no es factible, puede ser posible matar el pozo por " Bullheading ", bombeando por la fuerza en el lodo más pesado desde la parte superior a través de la conexión de la línea de muerte en la base de la pila. Esto es menos deseable debido a las mayores presiones superficiales que probablemente se necesitan y al hecho de que gran parte del lodo originalmente en el anillo debe ser forzado a formaciones receptivas en la sección de agujeros abiertos debajo de la zapatilla de carcasa más profunda.

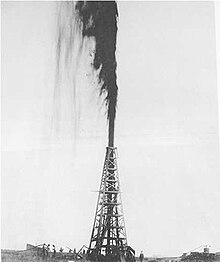

Si los preventores y el lodo de reventón no restringen las presiones ascendentes de una patada, se produce una explosión, potencialmente disparando tubos, petróleo y gas en el pozo, dañando la plataforma y dejando una buena integridad en cuestión.

Dado que los BOP son importantes para la seguridad de la tripulación y el medio ambiente natural, así como para la plataforma de perforación y el pozo, las autoridades recomiendan, y las regulaciones requieren, que los BOP se inspeccionen, proben y restauren regularmente. Las pruebas varían de la prueba diaria de funciones en pozos críticos a pruebas mensuales o menos frecuentes en pozos con baja probabilidad de problemas de control.

Los depósitos explotables de petróleo y gas son cada vez más raros y remotos, lo que lleva a una mayor exploración de pozos de aguas profundas submarinas y exige que los BOP permanezcan sumergidos durante un año en condiciones extremas. Como resultado, los conjuntos de BOP se han vuelto más grandes y pesados (por ejemplo, una sola unidad BOP de tipo RAM puede pesar más de 30,000 libras), mientras que el espacio asignado para las pilas BOP en las plataformas en alta mar existentes no ha crecido comunes. Por lo tanto, un enfoque clave en el desarrollo tecnológico de BOP en las últimas dos décadas ha limitado su huella y peso al tiempo que aumenta la capacidad operativa segura simultáneamente.

Tipos

Los BOP vienen en dos tipos básicos: de ariete y anulares. Ambos se utilizan a menudo juntos en conjuntos de BOP de plataformas de perforación, normalmente con al menos un BOP anular que cubre un conjunto de varios BOP de ariete.

Preventor de soplado Ram

El BOP de ariete fue inventado por James Smither Abercrombie y Harry S. Cameron en 1922, y fue lanzado al mercado en 1924 por Cameron Iron Works.

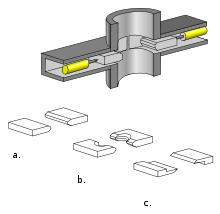

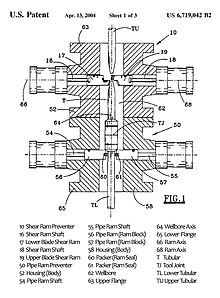

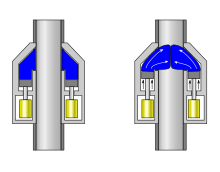

Un BOP de tipo ariete funciona de manera similar a una válvula de compuerta, pero utiliza un par de émbolos de acero opuestos, los arietes. Los arietes se extienden hacia el centro del pozo para restringir el flujo o se abren para permitir el flujo. Las caras internas y superiores de los arietes están equipadas con empaquetaduras (sellos elastoméricos) que presionan entre sí, contra el pozo y alrededor de la tubería que corre a través del pozo. Las salidas en los costados de la carcasa (cuerpo) del BOP se utilizan para la conexión a las líneas o válvulas de estrangulamiento y de muerte.

Los arietes, o bloques de ariete, son de cuatro tipos comunes: de tubo, ciegos, de cizalla y de cizalla ciega.

Los arietes de tubería se cierran alrededor de una tubería de perforación, restringiendo el flujo en el espacio anular (espacio en forma de anillo entre objetos concéntricos) entre el exterior de la tubería de perforación y el pozo, pero no obstruyen el flujo dentro de la tubería de perforación. Los arietes de tubería de diámetro variable pueden acomodar tuberías en una gama más amplia de diámetros externos que los arietes de tubería estándar, pero generalmente con cierta pérdida de capacidad de presión y longevidad. Un ariete de tubería no debe cerrarse si no hay tubería en el pozo.

Los arietes ciegos (también conocidos como arietes de sellado), que no tienen aberturas para tuberías, pueden cerrar el pozo cuando este no contiene una sarta de perforación u otra tubería y sellarlo.

Los arietes de corte están diseñados para cortar la tubería en el pozo y sellar el pozo simultáneamente. Tienen cuchillas de acero para cortar la tubería y sellos para sellar el espacio anular después de cortar la tubería.

Los arietes de corte ciegos (también conocidos como arietes de corte de sellado o arietes de corte de sellado) están diseñados para sellar un pozo, incluso cuando el pozo está ocupado por una columna de perforación, cortando la columna de perforación a medida que los arietes cierran el pozo. La parte superior de la columna de perforación cortada se libera del ariete, mientras que la parte inferior se puede engarzar y la "cola de pescado" puede capturarse para colgar la columna de perforación del BOP.

Además de las funciones estándar de los arietes, los arietes de tubería de diámetro variable se utilizan con frecuencia como arietes de prueba en un dispositivo de prevención de reventones modificado conocido como válvula de prueba de chimenea. Las válvulas de prueba de chimenea se colocan en la parte inferior de una pila de BOP y resisten la presión descendente (a diferencia de los BOP, que resisten las presiones ascendentes). Al cerrar el ariete de prueba y un ariete de BOP alrededor de la columna de perforación y presurizar el espacio anular, se prueba la presión del BOP para comprobar su correcto funcionamiento.

Los BOP con ariete originales de la década de 1920 eran dispositivos manuales simples y robustos con un mínimo de piezas. La carcasa (cuerpo) del BOP tenía un pozo vertical y una cavidad para el ariete horizontal (cámara guía del ariete). Los arietes opuestos (émbolos) en la cavidad del ariete se desplazaban horizontalmente, accionados por ejes de ariete roscados (vástagos de pistón) a la manera de un gato de tornillo. El par de torsión generado al girar los ejes de los arietes con una llave o un volante se convertía en movimiento lineal y los arietes, acoplados a los extremos internos de los ejes de los arietes, abrían y cerraban el pozo. Este tipo de funcionamiento con gato de tornillo proporcionaba suficiente ventaja mecánica para que los arietes superaran las presiones del fondo del pozo y sellaran el espacio anular del pozo.

En la década de 1940, se empezaron a utilizar los preventores de reventones con arietes hidráulicos. Los preventores de reventones accionados hidráulicamente tenían muchas ventajas potenciales. La presión se podía igualar en los cilindros hidráulicos opuestos, lo que hacía que los arietes funcionaran al unísono. Se facilitaba una actuación relativamente rápida y el control remoto, y los arietes hidráulicos eran muy adecuados para pozos de alta presión.

Dado que los BOP son fundamentales para la seguridad y la fiabilidad, todavía se realizan esfuerzos para minimizar la complejidad de los dispositivos a fin de garantizar su longevidad. Como resultado, a pesar de las crecientes exigencias que se les imponen, los BOP de última generación son conceptualmente iguales a los primeros modelos eficaces y se parecen a esas unidades en muchos aspectos.

Los BOP con ariete para uso en aplicaciones en aguas profundas emplean universalmente un accionamiento hidráulico. Los ejes roscados todavía se incorporan a menudo en los BOP con ariete hidráulico como barras de bloqueo que mantienen el ariete en posición después del accionamiento hidráulico. Al utilizar un mecanismo de bloqueo mecánico del ariete, no es necesario mantener una presión hidráulica constante. Las barras de bloqueo pueden estar acopladas a los ejes del ariete o no, según el fabricante. También se utilizan otros tipos de bloqueos del ariete, como los bloqueos de cuña.

Los conjuntos de actuadores de ariete típicos (sistemas de operador) se fijan a la carcasa del BOP mediante tapas extraíbles. Desatornillar las tapas de la carcasa permite realizar el mantenimiento del BOP y facilita la sustitución de arietes. De esa manera, por ejemplo, un BOP con ariete de tubería se puede convertir en un BOP con ariete de corte ciego.

Los BOP con ariete de corte requieren la mayor fuerza de cierre para cortar la tubería que ocupa el pozo. Los impulsores (actuadores hidráulicos auxiliares) se montan con frecuencia en los extremos exteriores de los actuadores hidráulicos de un BOP para proporcionar una fuerza de corte adicional para los arietes de corte. Si surge una situación en la que se deben activar los arietes de corte, lo mejor es que el perforador tenga la sarta espaciada de manera que se asegure de que los arietes corten el cuerpo de la tubería de perforación en lugar de tener una unión de herramientas (metal mucho más grueso) a través de los arietes de corte.

Los BOP con ariete están diseñados generalmente de modo que la presión del pozo ayude a mantener los arietes en su posición cerrada y sellada. Esto se logra permitiendo que el fluido pase a través de un canal en el ariete y ejerza presión en la parte trasera del ariete y hacia el centro del pozo. Proporcionar un canal en el ariete también limita el empuje necesario para superar la presión del pozo.

Los BOP de ariete simple y doble están disponibles comúnmente. Los nombres hacen referencia a la cantidad de cavidades de ariete (equivalente a la cantidad efectiva de válvulas) contenidas en la unidad. Un BOP de ariete doble es más compacto y liviano que una pila de dos BOP de ariete simple, al mismo tiempo que proporciona la misma funcionalidad, y por lo tanto es deseable en muchas aplicaciones. También se fabrican BOP de triple ariete, pero no son tan comunes.

El desarrollo tecnológico de los BOP con ariete se ha orientado hacia pozos más profundos y de mayor presión, mayor confiabilidad, menor mantenimiento, reemplazo más fácil de componentes, intervención más fácil con ROV, menor consumo de fluido hidráulico y mejores conectores, empaquetaduras, sellos, esclusas y arietes. Además, limitar el peso y el espacio ocupado por los BOP son preocupaciones importantes para tener en cuenta las limitaciones de las plataformas existentes.

El preventor de reventones de ariete de gran diámetro con mayor capacidad disponible en el mercado, a julio de 2010, era el BOP EVO 20K de Cameron, con una presión nominal de retención de 20 000 psi, una fuerza de ariete superior a 1 000 000 libras y un diámetro de pozo de hasta 18,75 pulgadas.

Preventor de soplado anular

El dispositivo de prevención de reventones anular fue inventado por Granville Sloan Knox en 1946; en 1952 se le otorgó una patente en los EE. UU. En la plataforma petrolífera, a menudo se lo denomina "Hydril", en honor al fabricante original de dichos dispositivos.

Un preventor de reventones de tipo anular puede cerrarse alrededor de la columna de perforación, la tubería de revestimiento o un objeto no cilíndrico, como el kelly. La tubería de perforación, incluidas las uniones de herramientas de mayor diámetro (conectores roscados), se puede "despojar" (es decir, mover verticalmente mientras se contiene la presión debajo) a través de un preventor anular mediante un control cuidadoso de la presión de cierre hidráulica. Los preventores de reventones anulares también son eficaces para mantener un sello alrededor de la tubería de perforación incluso cuando gira durante la perforación. Las reglamentaciones suelen exigir que un preventor anular pueda cerrar por completo un pozo, pero los preventores anulares generalmente no son tan eficaces como los preventores de ariete para mantener un sello en un pozo abierto. Los preventores de reventones anulares suelen estar ubicados en la parte superior de una pila de preventores de reventones, con uno o dos preventores anulares ubicados sobre una serie de varios preventores de ariete.

Un preventor de reventones anular utiliza el principio de una cuña para cerrar el pozo. Tiene un sello de goma en forma de rosquilla, conocido como unidad de empaque elastomérica, reforzada con costillas de acero. La unidad de empaque está situada en la carcasa del preventor de reventones entre el cabezal y el pistón hidráulico. Cuando se activa el pistón, su empuje hacia arriba obliga a la unidad de empaque a contraerse, como un esfínter, sellando el espacio anular o el pozo abierto. Los preventores anulares tienen solo dos partes móviles, pistón y unidad de empaque, lo que los hace simples y fáciles de mantener en comparación con los preventores de ariete.

El tipo original de preventor de reventones anular utilizaba un pistón con “cara en cuña” (cara cónica). A medida que el pistón se eleva, el movimiento vertical de la unidad de empaque se ve restringido por el cabezal y la cara inclinada del pistón comprime la unidad de empaque hacia adentro, en dirección al centro del pozo.

En 1972, Ado N. Vujasinovic obtuvo una patente para una variante del preventor anular conocido como preventor de reventones esférico, llamado así debido a su cabeza con cara esférica. A medida que el pistón se eleva, la unidad de empaquetadura es empujada hacia arriba contra la cabeza curva, lo que constriñe la unidad de empaquetadura hacia adentro. Ambos tipos de preventores anulares son de uso común.

Métodos de control

Cuando los pozos se perforan en tierra o en aguas muy poco profundas donde la cabeza del pozo está por encima de la línea de agua, los BOP se activan por presión hidráulica de un acumulador remoto. Se montarán varias estaciones de control alrededor de la plataforma. También pueden cerrarse manualmente girando grandes asas con forma de rueda.

En operaciones más profundas en alta mar con la cabeza del pozo justo por encima de la línea de lodo en el fondo del mar, hay cinco formas principales por las cuales se puede controlar un BOP. Los posibles medios son:

- Signal de control hidráulico: enviado desde la superficie a través de un umbilical hidráulico;

- Señal de control eléctrico: enviado desde la superficie a través de un cable de control;

- Signal de control acústico: enviado desde la superficie basado en un pulso modulado/codificado de sonido transmitido por un transductor subacuático;

- ROV Intervención: vehículos operados a distancia (ROVs) controlan mecánicamente válvulas y proporcionan presión hidráulica a la pila (a través de paneles “apuerta caliente”);

- Interruptor de Deadman / Auto Shear: activación de BOPs seleccionados durante una emergencia, y si el control, la potencia y las líneas hidráulicas han sido cortadas.

Se proporcionan dos cápsulas de control en el BOP para la redundancia. El control de la señal eléctrica de los POD es primario. Los controles acústicos, de intervención de ROV y de los hombres muertos son secundarios.

Un sistema de desconexión/secuencia de desconexión de emergencia (eds) desconecta la plataforma del pozo en caso de emergencia. El EDS también tiene la intención de activar automáticamente el interruptor de Deadman, que cierra las válvulas BOP, matar y estrangular. El EDS puede ser un subsistema de cápsulas de control de la pila BOP o separadas.

Las bombas en la plataforma normalmente entregan presión a la pila de preventor de reventón a través de líneas hidráulicas. Los acumuladores hidráulicos están en la pila BOP permiten el cierre de preventores de reventón, incluso si la pila BOP se desconecta de la plataforma. También es posible activar el cierre de BOP automáticamente en función de una presión demasiado alta o un flujo excesivo.

Los pozos individuales a lo largo de la costa de los EE. UU. También se pueden requerir para tener BOP con control acústico de respaldo. Los requisitos generales de otras naciones, incluida Brasil, se dibujaron para requerir este método. Los BOP con este método pueden costar hasta US $ 500,000 más que los que omiten la función.

Bombeo Horizonte de aguas profundas

Durante el incidente de explosión de la plataforma de perforación de Deepwater Horizon el 20 de abril de 2010, el preventor de reventón debería haberse activado automáticamente, cortando la plataforma y sellando el pozo para impedir un reventón y posterior derrame de petróleo en el Golfo de México, pero falló para participar completamente. Los robots submarinos (ROV) más tarde se usaron para activar manualmente el preventor de carnero de cizalla ciega, sin éxito.

A mayo de 2010 se desconoce por qué falló el preventor de reventón. El topógrafo jefe John David Forsyth, de la Oficina Americana de envío, testificó en las audiencias antes de la investigación conjunta del Servicio de Gestión de Minerales y la Guardia Costera de los Estados Unidos que investiga las causas de la explosión que su agencia inspeccionó por última vez el preventor de explosiones de la plataforma en 2005. Los representantes de BP sugirieron que el preventor podría haber sufrido una fuga hidráulica. La imagen de rayos gamma del preventor realizado el 12 de mayo y el 13 de mayo de 2010 mostraron que las válvulas internas del preventor estaban parcialmente cerradas y restringían el flujo de aceite. Se desconoce si las válvulas se cerraron automáticamente durante la explosión o fueron cerradas manualmente por el trabajo de vehículos operados de forma remota. Una declaración emitida por el congresista Bart Stupak reveló que, entre otros temas, el Sistema de desconexión de emergencias (EDS) no funcionaba según lo previsto y puede haber pasado mal debido a la explosión en el horizonte de aguas profundas.

El permiso para la perspectiva de Macondo por parte del Servicio de Gestión de Minerales en 2009 no requirió medias de control acústico redundante. En la medida en que los BOP no se pueden cerrar con éxito mediante la manipulación submarina (intervención ROV), en espera de los resultados de una investigación completa, no está claro si esta omisión fue un factor en el reventón.

Los documentos discutidos durante las audiencias del Congreso el 17 de junio de 2010 sugirieron que una batería en la cápsula de control del dispositivo era plana y que el propietario de la plataforma, Transocean, puede tener " modificado " Equipo de Cameron para el sitio de Macondo (incluido el enrutamiento incorrecto de la presión hidráulica a una válvula de prueba de pila en lugar de un bop de pipa) que aumentó el riesgo de falla de BOP, a pesar de las advertencias de su contratista a ese efecto. Otra hipótesis era que una unión en la tubería de perforación pudo haberse colocado en la pila BOP de tal manera que sus carneros de corte tenían un grosor insuperable de material para cortar.

Más tarde se descubrió que una segunda pieza de tubo entró en la pila BOP en algún momento durante el incidente de Macondo, lo que podría explicar la falla del mecanismo de corte de BOP. A partir de julio de 2010, se desconocía si el tubo podría haberse ido a la altura de la tubería de perforación del pozo o tal vez roto que cayó en el pozo. El informe final de DNV indicó que el segundo tubo era el segmento de la cuerda de perforación que se expulsó después de ser cortada por las tijeras de prevención de revisión.

El 10 de julio de 2010, BP comenzó a operar para instalar una tapa de sellado, también conocida como pila de limitación, sobre la pila de preventores de reventón fallido. Basado en los alimentos de video de BP de la operación, el conjunto de tapa de sellado, llamado Top Hat 10, incluyó una pila de tres Bops de cizallamiento ciego fabricados por Hydril (A GE Oil & amp; Gas Company), uno de Cameron ' S Jefe de competidores. Para el 15 de julio, la pila de tapa de 3 ram había sellado bien el Macondo, aunque solo sea temporalmente, por primera vez en 87 días.

El gobierno de EE. UU. Quería que se reemplazara el preventor de reventón fallido en el caso de cualquier cambio de presión que ocurra cuando el alivio se cruzó con el pozo. El 3 de septiembre de 2010, a la 1:20 p.m. CDT El preventor de reventón fallido de 300 toneladas se retiró del pozo y comenzó a ser levantado lentamente a la superficie. Más tarde ese día, se colocó un preventor de revisión de reemplazo en el pozo. El 4 de septiembre a las 6:54 p.m. CDT El preventor de reventón fallido llegó a la superficie del agua y a las 9:16 p.m. CDT se colocó en un contenedor especial a bordo del recipiente Helix Q4000. El preventor de reventón fallido fue llevado a una instalación de la NASA en Louisiana para su examen por Det Norske Veritas (DNV).

El 20 de marzo de 2011, DNV presentó su informe al Departamento de Energía de los Estados Unidos. Su principal conclusión fue que, mientras los carneros lograron cortar parcialmente a través de la tubería de perforación, no lograron sellar el orificio porque la tubería de perforación se había doblado de la línea de acción prevista de los Rams (porque la cuerda de perforación se atrapó en una junta de herramientas en la válvula bop anular superior), atascando las cizallas y dejando el actuador de cizallamiento de la cuerda de perforación que no puede administrar suficiente fuerza para completar su carrera y doblar el tubo de corte y sellar el pozo. No sugirieron ninguna falla de actuación como lo causarían por baterías defectuosas. La sección superior del preventor de soplado no se separó como diseñado debido a numerosas fugas de aceite que comprometen la operación del actuador hidráulico, y esto tuvo que liberarse durante la recuperación.

Véase también

- Bell nipple

- Blowout (bien perforación) con una lista de notables explosiones offshore pozo

- Subsea technology

- Árbol de Navidad (bueno de aceite)

- Oil well

- Prevención y respuesta frente a los derrames de petróleo

Referencias

- ^ "Blow Out Preventer (BOP)", contenido de vídeo producido por Transocean. Acceso 26 junio 2020.

- ^ "Schlumberger Oilfield Glosary". Archivado desde el original el 2010-06-24. Retrieved 2007-01-18.

- ^ "Primero Preventor de Flujo de Ram-Type (Marca de Ingeniería)". ASME.org. Retrieved 2007-01-18.

- ^ US 2609836, Knox, Granville S., "Control head and blow-out preventer", publicado 1952-09-09, asignado a Hydril Corp.

- ^ US 3667721, Vujasinovic, Ado N., "Preventor de lavado", publicado 1972-06-06, asignado a The Rucker Co.

- ^ Carl Franzen, "Oil Spill Points to Rig Fail-Safe as Utter Failure", AOL news, archivado desde el original en 2010-05-04

- ^ "Deepwater Horizon Joint Investigation Team official Web site". U.S. Coast Guard and Minerals Management Service. Retrieved 2010-05-26.

- ^ David Hammer (2010-05-26). "Hearings: Rig's blowout preventer last inspected in 2005". Times-Picayune. Retrieved 2010-05-26.

- ^ a b Henry Fountain, Matthew L. Wald (2010-05-12), "BP dice que Leak puede estar más cerca de una solución", El New York Times

- ^ Bart Stupak, Presidente (2010-05-12). "Declaración de apertura, "Inquirir en el agua profunda Horizon Gulf Coast Oil Spill" (PDF). U.S. House Committee on Commerce and Energy, Subcomité de Supervisión e Investigaciones. Archivado desde el original (PDF) en 2010-05-20. Retrieved 2010-05-12.

{{cite journal}}: Cite journal requires|journal=(Ayuda) - ^ Leaking Oil Well Lacked Safeguard Device Wall Street Journal, 28 de abril de 2010. Consultado el 3 de junio de 2010.

- ^ Clark, Andrew (2010-06-18). "El desastre del aceite de BP pone foco en la pequeña empresa texana". The Guardian. Retrieved 19 de junio 2010.

- ^ Hammer, David (9 de julio de 2010). "Descubrimiento de la segunda tubería en Deepwater Horizon riser mueve el debate entre expertos". nola.com. Retrieved 13 de julio 2010.

- ^ a b "BP: Preventor de desaceleración que no pudo detener la fuga de petróleo del Golfo de México eliminada del pozo". FoxNews.com. Associated Press. 2010-09-03. Retrieved 2010-09-03.

- ^ a b c "Failed blowout preventer, a key piece of evidence in Gulf oil spill probe, secure on boat". FoxNews.com. Associated Press. 2010-09-04. Retrieved 2010-09-05.

- ^ Gary D. Kenney; Bryce A. Levet; Neil G. Thompson (2011-03-20). "Exámen forense de la prevención de la fuga de aguas profundas Horizonte (Informe Final del Departamento del Interior de los Estados Unidos)" (PDF (9,4 Mb). Deepwater Horizon Joint Investigation (Sitio Oficial del Equipo Conjunto de Investigación). EP030842. Retrieved 2011-04-20.

Enlaces externos

- Preventor de flujo: Definición del glosario Schlumberger Archivado 2010-06-24 en la máquina Wayback mayo 2010

- Prevención de la fuga: Definición del Departamento de Trabajo de los Estados Unidos, Administración de Seguridad Ocupacional y Salud (OSHA) mayo 2010

- https://www.osha.gov/SLTC/etools/oilandgas/images/bop_stack.jpg

- https://www.osha.gov/SLTC/etools/oilandgas/drilling/wellcontrol.html

- https://web.archive.org/web/20061005223639/http://www.asmenews.org/archives/backissues/july03/features/703oilwell.html

- Fotografía de la pila BOP subsea vinculada a los estados petroleros Productos Offshore