Deformación (ingeniería)

En ingeniería, deformación se refiere al cambio de tamaño o forma de un objeto. Desplazamientos son el cambio absoluto en la posición de un punto en el objeto. La deflexión es el cambio relativo en los desplazamientos externos de un objeto. Deformación es el cambio interno relativo en la forma de un cubo infinitesimalmente pequeño de material y se puede expresar como un cambio no dimensional en la longitud o el ángulo de distorsión del cubo. Las deformaciones están relacionadas con las fuerzas que actúan sobre el cubo, que se conocen como tensión, mediante una curva de tensión-deformación. La relación entre tensión y deformación es generalmente lineal y reversible hasta el límite elástico y la deformación es elástica. La relación lineal de un material se conoce como módulo de Young. Por encima del límite elástico, queda algún grado de distorsión permanente después de la descarga y se denomina deformación plástica. La determinación de la tensión y la deformación a lo largo de un objeto sólido viene dada por el campo de resistencia de los materiales y para una estructura por el análisis estructural.

Esfuerzo de ingeniería y deformación de ingeniería son aproximaciones al estado interno que se puede determinar a partir de las fuerzas y deformaciones externas de un objeto, siempre que no haya un cambio significativo en tamaño. Cuando hay un cambio significativo en el tamaño, la tensión real y la deformación real se pueden derivar del tamaño instantáneo del objeto.

En la figura se puede ver que la carga de compresión (indicada por la flecha) ha causado una deformación en el cilindro de modo que la forma original (líneas discontinuas) ha cambiado (deformado) a una con lados abultados. Los lados se abultan porque el material, aunque lo suficientemente fuerte como para no agrietarse o fallar, no es lo suficientemente fuerte para soportar la carga sin cambios. Como resultado, el material es expulsado lateralmente. Las fuerzas internas (en este caso en ángulo recto con la deformación) resisten la carga aplicada.

El concepto de cuerpo rígido se puede aplicar si la deformación es despreciable.

Tipos de deformación

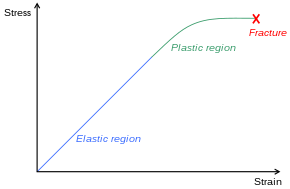

Según el tipo de material, el tamaño y la geometría del objeto, y las fuerzas aplicadas, pueden producirse varios tipos de deformación. La imagen de la derecha muestra el diagrama de ingeniería de tensión frente a deformación para un material dúctil típico como el acero. Pueden ocurrir diferentes modos de deformación bajo diferentes condiciones, como se puede representar usando un mapa de mecanismo de deformación.

La deformación permanente es irreversible; la deformación permanece incluso después de la eliminación de las fuerzas aplicadas, mientras que la deformación temporal es recuperable a medida que desaparece después de la eliminación de las fuerzas aplicadas. La deformación temporal también se denomina deformación elástica, mientras que la deformación permanente se denomina deformación plástica.

Deformación elástica

El estudio de la deformación temporal o elástica en el caso de deformaciones de ingeniería se aplica a materiales utilizados en ingeniería mecánica y estructural, como el hormigón y el acero, que están sometidos a deformaciones muy pequeñas. La deformación de ingeniería se modela mediante la teoría de la deformación infinitesimal, también llamada teoría de la deformación pequeña, teoría de la pequeña deformación, teoría del pequeño desplazamiento o pequeño desplazamiento -teoría del gradiente donde las deformaciones y las rotaciones son pequeñas.

Para algunos materiales, p. elastómeros y polímeros, sujetos a grandes deformaciones, la definición de ingeniería de deformación no es aplicable, p. deformaciones típicas de ingeniería superiores al 1%, por lo que se requieren otras definiciones más complejas de deformación, como estiramiento, deformación logarítmica, deformación verde y cepa Almansi. Los elastómeros y los metales con memoria de forma, como el nitinol, presentan grandes rangos de deformación elástica, al igual que el caucho. Sin embargo, la elasticidad no es lineal en estos materiales.

Los metales normales, las cerámicas y la mayoría de los cristales muestran una elasticidad lineal y un rango elástico más pequeño.

La deformación elástica lineal se rige por la ley de Hooke, que establece:

- σ σ =Eε ε {displaystyle sigma =Evarepsilon }

dónde

- σ es el estrés aplicado;

- E es una constante material llamada módulo de Young o módulo elástico;

- ε es la cepa resultante.

Esta relación solo se aplica en el rango elástico e indica que la pendiente de la curva de tensión frente a deformación se puede usar para encontrar el módulo de Young (E). Los ingenieros suelen utilizar este cálculo en las pruebas de tracción.

Tenga en cuenta que no todos los materiales elásticos sufren una deformación elástica lineal; algunos, como el hormigón, el hierro fundido gris y muchos polímeros, responden de forma no lineal. Para estos materiales no es aplicable la ley de Hooke.

Estrés y tensión reales

Dado que ignoramos el cambio de área durante la deformación anterior, se debe volver a derivar la verdadera curva de tensión y deformación. Para derivar la curva de tensión y deformación, podemos suponer que el cambio de volumen es 0 incluso si deformamos los materiales. Podemos suponer que:

- Ai× × ε ε i=Af× × ε ε f{displaystyle A_{i}times varepsilon _{i}=A_{f}times varepsilon _{f}

Entonces, el verdadero estrés se puede expresar de la siguiente manera:

- σ σ T=FAf=FAi× × AiAf=σ σ e× × lfli=σ σ E× × li+δ δ lli=σ σ E()1+ε ε E){displaystyle {begin{aligned}sigma ################################################################################################################################################################################################################################################################ {F}{A_{i}}times {frac {A_{i}{A_{f}\\\\sigma ¿Por qué? {l_{f}{l_}[2pt] ¿Por qué? {l_{i}+delta l'{l_{i}[2pt] _{E}(1+varepsilon ¿Qué?

Además, la tensión real εT se puede expresar de la siguiente manera:

- ε ε T=dll0+dll1+dll2+⋯ ⋯ =.. idlli{displaystyle varepsilon ¿Qué? {} {fn} {fnMicroc}} {fnMicroc}}}} {fnMicroc} {} {fn}} {fnMicroc} {dl}{l_{2}}+cdots =sum _{i}{frac {dl}{i}}}

Entonces, podemos expresar el valor como

- ∫ ∫ l0lidlldx=In ()lil0)=In ()1+ε ε E){displaystyle int {fnMicroc},dx=lnlnleft({frac} {l_{i}{l_}}right)=ln(1+varepsilon ¿Qué?

Así, podemos inducir la trama en términos de σ σ T{displaystyle sigma _{T} y ε ε E{displaystyle varepsilon ¿Qué? como figura correcta.

Además, en función de la verdadera curva de tensión-deformación, podemos estimar la región donde comienza a producirse el cuello. Dado que la estricción comienza a aparecer después de la tensión de tracción última donde se aplicó la fuerza máxima, podemos expresar esta situación de la siguiente manera:

- dF=0=σ σ TdAi+Aidσ σ T{displaystyle dF=0=sigma ¿Qué? ¿Qué?

entonces este formulario se puede expresar de la siguiente manera:

- dσ σ Tσ σ T=− − dAiAi{displaystyle {frac {sigma} ¿Qué? ¿Qué? {dA_{i}{A_{i}} {}} {}} {}}} {}}} {}} {}}}}} {}}}}}} {}}}}}}} {}}}}} {}}} {}}}}} {}}}}}}}}}}}}} {}}}}}}} {}}}}}}}} {}}}}}}}}}}}}}}}}}}}}}}}}} {}}}}}}} {}}}}}}}} {}}}}} {}}} {}}}}}}}} {}}}}}}}}}}}}}}}}}} {} {}}} {} {}}}}}} {}}}}}}}}}}}}}}}}}}} {}}}}}}}}}}}}}}}}} {}}}}}}}}}}}}}}}}}}}}}}

Indica que el estrechamiento comienza a aparecer donde la reducción del área se vuelve mucho más significativa en comparación con el cambio de tensión. Luego, el estrés se localizará en un área específica donde aparece el cuello.

Además, podemos inducir varias relaciones basadas en la verdadera curva de tensión-deformación.

1) La deformación real y la curva de tensión pueden expresarse mediante la relación lineal aproximada tomando un registro de la tensión y la deformación reales. La relación se puede expresar de la siguiente manera:

- σ σ T=K× × ()ε ε T)n{displaystyle sigma ¿Por qué?

Donde K{displaystyle K} es coeficiente de estrés y n{displaystyle n} es coeficiente de endurecimiento de tensión. Por lo general, el valor de n{displaystyle n} tiene un rango de alrededor de 0.02 a 0.5 a temperatura ambiente. Si n{displaystyle n} es 1, podemos expresar este material como material elástico perfecto.

2) En realidad, el estrés también depende en gran medida de la tasa de variación de la deformación. Por lo tanto, podemos inducir la ecuación empírica basada en la variación de la velocidad de deformación.

- σ σ T=K.× × ()ε ε TÍ Í )m{displaystyle sigma ¿Qué?

Donde K.{displaystyle K'} es constante relacionado con el estrés del flujo de material. ε ε TÍ Í {displaystyle { dot {varepsilon ♪♪ indica el derivado de la cepa por el momento, que también se conoce como tasa de cepa. m{displaystyle m} es la sensibilidad de la tensión. Moreover, value of m{displaystyle m} está relacionado con la resistencia hacia el cuello. Por lo general, el valor de m{displaystyle m} se encuentra en el rango de 0-0.1 a temperatura ambiente y tan alto como 0.8 cuando la temperatura aumenta.

Al combinar 1) y 2), podemos crear la relación final de la siguiente manera:

- σ σ T=K.× × ()ε ε T)n()ε ε TÍ Í )m{displaystyle sigma ¿Por qué? - Sí.

Donde K.{displaystyle K'} es la constante global para relacionar la tensión, la tasa de tensión y el estrés.

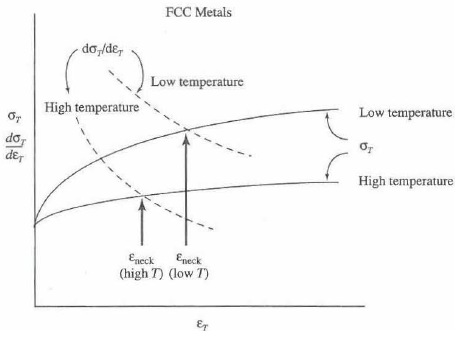

3) Con base en la verdadera curva tensión-deformación y su forma derivada, podemos estimar la deformación necesaria para comenzar a estrecharse. Esto se puede calcular en función de la intersección entre la curva verdadera de tensión y deformación, como se muestra a la derecha.

Esta figura también muestra la dependencia de la tensión de estrechamiento a diferentes temperaturas. En el caso de los metales FCC, tanto la curva tensión-deformación como su derivada dependen en gran medida de la temperatura. Por lo tanto, a una temperatura más alta, el estrechamiento comienza a aparecer incluso con un valor de deformación más bajo.

Todas estas propiedades indican la importancia de calcular la verdadera curva de tensión-deformación para seguir analizando el comportamiento de los materiales en un entorno repentino.

4) Un método gráfico, llamado "Considere construction", puede ayudar a determinar el comportamiento de la curva de entrenamiento de estrés, ya sea el escote o el dibujo ocurre en la muestra. Por configuración λ λ =L/L0{displaystyle lambda =L/L_{0}como determinante, el verdadero estrés y la tensión se pueden expresar con el estrés y la tensión de ingeniería como abajo:

- σ σ T=σ σ e× × λ λ ,ε ε T=In λ λ .{displaystyle sigma ¿Qué? _{e}times lambdaqquad varepsilon ¿Qué?

Por lo tanto, el valor del estrés de ingeniería puede ser expresado por la línea de secant de hecho por el estrés verdadero y λ λ {displaystyle lambda } valor λ λ =0{displaystyle lambda =0} a λ λ =1{displaystyle lambda =1}. Al analizar la forma de σ σ T− − λ λ {displaystyle sigma "Lambda" diagrama y línea de secant, podemos determinar si los materiales muestran dibujo o escote.

En la figura (a), sólo hay cóncavas hacia arriba parcela Considere. Indica que no hay gota de rendimiento por lo que el material será sufrido por fractura antes de que ceda. En la figura (b), hay un punto específico donde el tangente coincide con la línea de secant en el punto donde λ λ =λ λ Y{displaystyle lambda =lambda ¿Qué?. Después de este valor, la pendiente se vuelve más pequeña que la línea de secante donde empieza a aparecer el escote. En la figura c), hay punto en el que el rendimiento comienza a aparecer pero cuando λ λ =λ λ d{displaystyle lambda =lambda _{d}El dibujo pasa. Después del dibujo, todo el material se estirará y eventualmente mostrará fractura. Entre λ λ Y{displaystyle lambda _{Y} y λ λ d{displaystyle lambda _{d}, el material en sí no se estira, sino más bien, sólo el cuello comienza a estirarse.

Deformación plástica

Este tipo de deformación no se deshace simplemente eliminando la fuerza aplicada. Sin embargo, un objeto en el rango de deformación plástica primero habrá sufrido una deformación elástica, que se deshace simplemente eliminando la fuerza aplicada, por lo que el objeto volverá parcialmente a su forma original. Los termoplásticos blandos tienen un rango de deformación plástica bastante grande al igual que los metales dúctiles como el cobre, la plata y el oro. El acero también lo hace, pero no el hierro fundido. Los plásticos termoendurecibles duros, el caucho, los cristales y las cerámicas tienen rangos mínimos de deformación plástica. Un ejemplo de un material con un amplio rango de deformación plástica es la goma de mascar húmeda, que se puede estirar hasta decenas de veces su longitud original.

Bajo tensión de tracción, la deformación plástica se caracteriza por una región de endurecimiento por deformación y una región de estrechamiento y, finalmente, fractura (también llamada ruptura). Durante el endurecimiento por deformación, el material se vuelve más fuerte a través del movimiento de las dislocaciones atómicas. La fase de estrechamiento está indicada por una reducción en el área de la sección transversal de la muestra. El estrechamiento comienza después de que se alcanza la resistencia máxima. Durante el estrechamiento, el material ya no puede soportar la tensión máxima y la deformación en la muestra aumenta rápidamente. La deformación plástica termina con la fractura del material.

Falla compresiva

Por lo general, la tensión de compresión aplicada a barras, columnas, etc. conduce a un acortamiento.

Cargar un elemento estructural o una muestra aumentará la tensión de compresión hasta que alcance su resistencia a la compresión. Según las propiedades del material, los modos de falla son cedencia para materiales con comportamiento dúctil (la mayoría de los metales, algunos suelos y plásticos) o ruptura para el comportamiento frágil (geomateriales, hierro fundido, vidrio, etc.).

En elementos estructurales largos y esbeltos, como columnas o barras de celosía, un aumento de la fuerza de compresión F conduce a la falla estructural debido al pandeo a una tensión menor que la resistencia a la compresión.

Fractura

Este tipo de deformación también es irreversible. Una ruptura ocurre después de que el material ha alcanzado el final de los rangos de deformación elástica y luego plástica. En este punto, las fuerzas se acumulan hasta que son suficientes para causar una fractura. Todos los materiales eventualmente se fracturarán, si se aplican fuerzas suficientes.

Concepciones erróneas

Una idea errónea popular es que todos los materiales que se doblan son "débiles" y los que no son "fuertes". En realidad, muchos materiales que sufren grandes deformaciones elásticas y plásticas, como el acero, son capaces de absorber tensiones que provocarían la rotura de materiales quebradizos, como el vidrio, con rangos mínimos de deformación plástica.

Contenido relacionado

Campeón, Nueva York

Melrose, Minnesota

Municipio de Lynden, condado de Stearns, Minnesota

![{displaystyle {begin{aligned}sigma _{T}={frac {F}{A_{f}}}&={frac {F}{A_{i}}}times {frac {A_{i}}{A_{f}}}\&=sigma _{e}times {frac {l_{f}}{l_{i}}}\[2pt]&=sigma _{E}times {frac {l_{i}+delta l}{l_{i}}}\[2pt]&=sigma _{E}(1+varepsilon _{E})end{aligned}}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/c9910460a3a7c87f08f619708a3813bc7e0808a8)