Solapa (textil)

Las solapas son las solapas de tela dobladas en la parte delantera de una chaqueta o abrigo debajo del cuello y se encuentran más comúnmente en ropa formal... (leer más)

El control de temperatura o termoajuste es un término utilizado en la industria textil para describir un proceso térmico que normalmente tiene lugar en una atmósfera de vapor o en un ambiente de calor seco. El efecto del proceso otorga estabilidad dimensional a las fibras, hilos o telas y, muy a menudo, otros atributos deseables como mayor volumen, resistencia a las arrugas o resistencia a la temperatura. Muy a menudo, el termofijado también se utiliza para mejorar los atributos de los procesos posteriores.

El termofijado puede eliminar la tendencia de torsión indeseable. En los procesos de bobinado, torsión, tejido, tufting y tricotado, la mayor tendencia a la torsión puede causar dificultades en el procesamiento del hilo. Cuando se usa termofijación para hilos de alfombras, los resultados deseables incluyen no solo la disminución de la torsión sino también la estabilización o fijación del hilo de fibra. Tanto la estabilización por torsión como la estabilización del efecto friso son resultados del proceso de termofijado. El termofijado beneficia tanto a los hilos básicos como a los hilos de filamento continuo voluminoso (BCF). El fraguado por calor a menudo hace que las fibras sintéticas también ganen volumen. Este crecimiento de volumen se describe comúnmente como "desarrollo masivo". Todos los procesos que usan temperatura y/o humedad para dar a los textiles uno de los atributos mencionados anteriormente se conocen como termofijado. El término "

La tendencia al arrugamiento se debe a las condiciones tecnológicas de la producción de hilados y las propiedades físicas de la fibra. Sobre todo, las "condiciones tecnológicas de la producción de hilados" significan el momento de giro del hilo. Un hilo torcido siempre intentará torcerse cuando cuelga libremente entre dos puntos fijos en forma de lazo. Al hacer esto, renuncia a una parte de su torsión original que se convierte en espirales cuya dirección de torsión es opuesta a la dirección de torsión original. Este desarrollo de torsión en la dirección opuesta ocurre cuando el hilo torcido intenta alcanzar el equilibrio.

La torsión en sentido contrario se debe a las tensiones resultantes de la torsión del hilo que Mueller indicó en el diagrama de tensión y presión. La tensión total que actúa contra la torsión aumenta en relación con la torsión incrementada debido a la tensión y presión crecientes del haz de fibras en el hilo. Puede volverse tan fuerte que el núcleo del hilo se pandea cuando ya no puede soportar las tensiones de compresión. El hilo se riza, lo que significa que el hilo trata de alcanzar un estado de equilibrio en el que los giros en la dirección opuesta a la dirección de giro original equilibran el par del hilo. Estos giros también se denominan giros negativos. En este estado de equilibrio, las tensiones torsionales internas se anulan entre sí. El hilo siempre se pandea en un punto donde la sección transversal es pequeña debido a la irregularidad del hilo. Durante el proceso de hilado, este punto tomó más torsiones y, por lo tanto, está sujeto a mayores tensiones internas, que finalmente rompen el núcleo del hilo. Aunque los hilos más gruesos están menos retorcidos que los finos, la tensión interna aumenta en dirección opuesta al tamaño del hilo. El hilo más pequeño se debilita más con el vapor. Otros aspectos positivos del vaporizado son la reducción del rizado y, al mismo tiempo, el establecimiento de las propiedades físicas de apretado y extensión impartidas al hilo por torsión.

Hay comportamientos completamente diferentes según el tipo de material de hilo. Se sabe mucho sobre el vaporizado de hilos de lana, pero se necesita más investigación sobre el comportamiento al vapor de las fibras artificiales y el algodón.

Tan pronto como entra el vapor, la cantidad de humedad del hilo aumenta de inmediato, provocada por el calentamiento del hilo y por la condensación del vapor. Según Speakmann, se pueden observar los siguientes fenómenos en la fibra de lana estirada: Las cadenas laterales de cistina se someten a una hidrólisis en el puente de azufre, donde la cistina se disuelve en cisteína y un ácido sulfónico aún no aislado.

Se puede ver una ionización en los puentes que se produjeron a partir de la liberación de sal. Debido al aumento de temperatura en las fibras durante el vaporizado se produce una oscilación de las moléculas que provoca el estallido de los puentes de hidrógeno; ahora se liberan valencias residuales que pueden saturarse con el agua del dipolo. El agua actúa entonces como una lubricación entre las moléculas individuales. Así, los enlaces de las cadenas principales entre sí son disueltos por las cadenas laterales, las cadenas polipeptídicas individuales pueden desplazarse unas contra otras y las tensiones encuentran su equilibrio (ver ilustración 4). Cuando continúa la vaporización del hilo, se forman nuevas cadenas laterales entre los componentes individuales de las cadenas principales. Cuando finalmente se seca el hilo, es decir, el equilibrio de humedad que se produce dentro del hilo, la sal se libera de nuevo y se forman puentes de hidrógeno. Ahora las cadenas polipeptídicas individuales ya no se pueden desplazar unas contra otras y las fibras recuperaron su cercanía anterior, aunque sin tener tensiones notables en su interior.

Se ajusta la torsión del hilo o del hilo doble. Por supuesto, la estructura morfológica de las fibras debe ser considerada al igualar las tensiones por vaporización. Dado que la fibra de lana alcanza muy rápidamente la temperatura para romper los puentes de hidrógeno y el vapor para hidrolizar los puentes de cistina, es posible una modificación de torsión relativamente rápida que corresponde aproximadamente a los valores de un hilo moderado en autoclave; sin embargo, la calidad de la vaporización del proceso de vaporización Steamatic es mucho mejor con referencia a la uniformidad de la absorción de humedad.

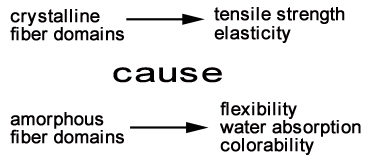

Las fibras sintéticas se pueden dividir en dos dominios de fibra, el dominio cristalino (organizado) y el dominio amorfo (no organizado). En los dominios cristalinos, las fuerzas físicas de atracción actúan entre las líneas estrechamente paralelas de los polímeros. Estas fuerzas que actúan transversalmente al eje de la fibra constituyen la proximidad de una fibra. Si se aplica tensión a la fibra, estas fuerzas impiden que la fibra se rompa.

Por el contrario, los dominios de fibra amorfa actúan como enlaces de las fibras. Son responsables de la resistencia a la flexión de las fibras. Además, los dominios de fibra amorfa hacen posible la entrada de agua o colorante.

Durante la cocción al vapor, el calentamiento de la fibra hace que sus moléculas comiencen a oscilar. El aumento de oscilación que puede ser influenciado por el grado y el período de calentamiento disuelve las fuerzas de enlace eléctrico en la fibra; primero en los dominios amorfos, luego en los cristalinos y por último en los polímeros. Al igual que con la lana, las tensiones provocadas por el hilado se liberan. Durante el secado o enfriamiento de la fibra, las fuerzas de unión se reconstruyen sin que existan tensiones en la parte interna.

El problema de las fibras sintéticas es que la reducción de las fuerzas de unión sólo tiene lugar entre el llamado punto de deformación (comienzo del cambio de los dominios firmes solidificados de la fibra amorfa a un estado viscoelástico fácilmente deformable) y el punto de distorsión (el los dominios de fibra cristalina también cambian a un estado viscoelástico) que se encuentra en un rango de temperatura relativamente alto.

| Material | Punto de deformación | Temperatura de distorsión |

|---|---|---|

| Poliéster | 80-85 ºC | 230-240 °C |

| nailon 6 | 80-85 ºC | 180-200 ºC |

| nailon 66 | 90-95 ºC | 220-235 °C |

Esta es también una explicación del hecho de que la lana mezclada con fibras sintéticas es más difícil de fijar que la lana pura. El ajuste de fibras sintéticas solo es posible más allá de un rango de temperatura de 85 a 95 °C. En cambio, la lana pura puede fraguar muy bien a estas temperaturas.

En el vaporizado en línea, el algodón juega un papel más o menos subordinado. El proceso físico o químico exacto en la fibra no se conoce bien.

La calidad de las alfombras de pelo cortado mejora significativamente mediante una reducción de las tensiones internas en el hilo. Este beneficio esencial resulta de los efectos del vapor y el termofijado.

Los estilos de alfombras se dividen en dos tipos básicos. Estos tipos son alfombras de pelo rizado y alfombras de pelo cortado. Especialmente para el pelo cortado y sus variaciones (Sajonia, pelo largo, friso), el proceso de termofijado es de suma importancia.

Por lo general, cuando se corta el hilo, los extremos se deshilachan de manera similar a como se deshilachan los extremos de una trenza o cuerda cuando se cortan y se forma una especie de cepillo. Este deshilachado debe evitarse por todos los medios en las moquetas de pelo cortado. Una alfombra de pelo cortado con extremos de hilo deshilachados tendría una mala apariencia, un ciclo de vida más corto y desventajas ergonómicas para el "caminante", como lo ha demostrado la investigación científica. La alfombra es menos elástica y no absorbe los pasos del usuario tan bien como lo haría una alfombra termofijada. Una alfombra fabricada con hilo termofijado es más atractiva, duradera y cómoda para el usuario. El valor añadido de la moqueta heatset es significativo. Normalmente, una alfombra termofijada puede identificarse por su estructura granulada, que en la industria se denomina "definición de punta precisa". La apariencia de los extremos del pelo cortado es similar a las puntas de los alfileres.

En la industria textil se conocen varios procesos diferentes de termofijado. Aquí se presentan los más importantes.

El proceso de termofijado más antiguo es el termofijado en autoclave. En su mayoría, es un proceso discontinuo. Las instalaciones de autoclave utilizan vacío y/o presión. El material textil se introduce en el autoclave en bobinas, en ovillos o suelto en un contenedor. Como casi todos los autoclaves están expuestos a ciertas presiones, generalmente se construyen en forma cilíndrica y se montan horizontalmente. Más comúnmente, los autoclaves se cargan y descargan desde el extremo del cilindro, pero algunos pueden cargarse desde un extremo y descargarse desde el otro extremo. Existen autoclaves montados verticalmente, pero son menos comunes. Se utilizan principalmente para hilos sintéticos como poliéster, polietileno, polipropileno y nailon.

Para la automatización en la hilatura/bobinado de eslabones existe el llamado "vaporizador en línea". El primer proceso conocido de este tipo es el proceso Steamatic de Resch. En este caso, el proceso de termofijado se produce entre la hilatura de anillos y las bobinadoras. Tan pronto como la continua de anillos ha terminado de girar, las bobinas cargadas se transportan al vaporizador en línea. Esas bobinas se cuecen al vapor allí con un método de vacío y se secan nuevamente en segundos. Después de vaporizar y secar, las bobinas se transportan a la bobinadora donde se rebobinan en un paquete cruzado.

La industria de las alfombras actualmente utiliza dos procesos continuos, el proceso Power-Heat-Set y el proceso TVP que se derivó de la tecnología de autoclave.

El proceso Power-Heat-Set, anteriormente conocido como proceso Suessen, se desarrolló a principios de la década de 1970 y fue el primer sistema de fraguado por calor continuo en todo el mundo. El proceso en sí fue revolucionario en el sentido de que fue el primer sistema que no funcionó con vapor saturado y presión, sino con una mezcla de vapor/aire sobrecalentado a presión atmosférica. Usando esta tecnología innovadora, se crearon colecciones de alfombras completamente nuevas. En el proceso Power-Heat-Set, los hilos y filamentos se oxidan ligeramente en la superficie debido al oxígeno existente en la atmósfera circundante y las temperaturas más altas. Esta película de óxido capilar hace que la alfombra completa sea más resistente a las manchas. Las partículas de suciedad se adhieren menos a las fibras.

Además de la tecnología Power-Heat-Set existe el proceso SUPERBA TVP3 que también es un proceso continuo. En el proceso TVP3, el hilo se coloca en una cinta transportadora y se inserta a través de una esclusa en un túnel de presión que puede tener hasta 15 m de largo. En el interior del túnel se somete a un proceso de termofijado con vapor saturado. Al final del túnel, el hilo se saca a través de una segunda cerradura. El hilo que todavía está caliente y húmedo se seca y se enfría después del termofijado y se alimenta al proceso de bobinado. Se pueden procesar hasta 72 cabos de hilo al mismo tiempo.

En el proceso Power-Heat-Set, el hilo se termofija con vapor sobrecalentado en un sistema abierto a presión atmosférica. Se pueden procesar todos los materiales normalmente utilizados en la industria de las alfombras, como poliamida 6, poliamida 6.6, polipropileno, acrílico, PET, poliéster y lana.

El hilo sin procesar se proporciona en paquetes en una fileta (hasta 72 paquetes). A una velocidad de hasta 700 m/min, el hilo se retira de los paquetes y se introduce en el proceso de termofijado. Hay dos formas básicas de transporte del hilo a través del proceso. Una forma es colocar el hilo en rollos o en un patrón de figura 8 en una correa o envolverlo en cuerdas dispuestas como un polígono para transportarlo a través del proceso. Con los hilos Frieze solo se utiliza el transporte por correa. un prensaestopas especial, el llamado Twinroll-Box (TRB). El proceso de termofijado se lleva a cabo a temperaturas entre 110 °C y 200 °C en una mezcla de vapor y aire. Después del termofijado, el hilo se enfría y se enrolla en los paquetes de nuevo en la bobinadora. En general, una máquina termofijadora consta de seis líneas con ocho extremos (fibras) cada una. Una producción diaria de hasta 10.

Las solapas son las solapas de tela dobladas en la parte delantera de una chaqueta o abrigo debajo del cuello y se encuentran más comúnmente en ropa formal... (leer más)

El tejido de pila o tejido de pelo es una forma de tejido creado por tejido. Este tipo de tela se caracteriza por una pila, una superficie en bucle o con... (leer más)

El pergamino o apergaminado es una especie de acabado estético para los textiles. Es un tratamiento de acabado para tejido de celulosa que endurece el tejido... (leer más)