Biorrefinería

A biorefinería es una refinería que convierte la biomasa en energía y otros subproductos beneficiosos (como productos químicos). La International Energy Agency Bioenergy Task 42 definió la biorefinación como "el procesamiento sostenible de la biomasa en un espectro de productos bio-basados (alimentos, alimentos, productos químicos, materiales) y bioenergía (biocombustibles, energía y/o calor)". Como refinerías, las biorefinerías pueden proporcionar múltiples sustancias químicas mediante la fracción de una materia prima inicial (biomasa) en múltiples intermediarios (carbohidratos, proteínas, triglicéridos) que pueden convertirse aún más en productos con valor añadido. Cada fase de refinación se denomina también "fase de caducidad". El uso de la biomasa como materia prima puede redundar en beneficio de la reducción de los efectos en el medio ambiente, ya que las emisiones de contaminantes inferiores y la reducción de las emisiones de los productos de peligro. Además, las biorefinerías tienen por objeto alcanzar los siguientes objetivos:

- Suministro de los combustibles actuales y bloques de construcción de productos químicos

- Suministro de nuevos bloques de construcción para la producción de materiales novedosos con características disruptivas

- Creación de nuevos empleos, incluidas las zonas rurales

- Valorización de los desechos (desperdicios agrícolas, urbanos e industriales)

- Lograr el objetivo final de reducir las emisiones de GEI

Clasificación de sistemas de biorrefinería

Las biorrefinerías se pueden clasificar en función de cuatro características principales:

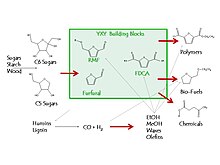

- Plataformas: Se refiere a intermediarios clave entre materia prima y productos finales. Los intermediarios más importantes son:

- Biogás de digestión anaeróbica

- Syngas de la gasificación

- Hidrógeno de la reacción del cambio de gas hídrico, reforma de vapor, electrolisis de agua y fermentación

- Azúcares C6 de hidrolisis de sucrosa, almidón, celulosa y hemicelulosa

- C5 azúcares (por ejemplo, xylose, arabinose: C5H10O5), desde la hidrólisis de la hemicelulosa y la alimentación y las corrientes laterales de alimentación

- Lignin del procesamiento de la biomasa lignocelulósica.

- Líquido de pirolisis (aceite de quirólisis)

- Productos: Las biorefinerías pueden agruparse en dos categorías principales según la conversión de la biomasa en un producto energético o no energético. En esta clasificación se debe identificar el mercado principal:

- Sistemas de biorefinería impulsados por la energía: El producto principal es un segundo portador de energía como biocombustibles, potencia y calor.

- Sistemas de biorefinería basados en materiales: El producto principal es un producto bio-basado

- Ganadería: Ganaderías dedicadas (cultivos de azúcar, cultivos de almidón, cultivos lignocelulósicos, cultivos petrolíferos, pastos, biomasa marina); y residuos (reflujos de petróleo, residuos lignocelulósicos, residuos orgánicos y otros)

- Procesos: Proceso de conversión para transformar la biomasa en un producto final:

- Mecánica/física: Se conserva la estructura química de los componentes de biomasa. Esta operación incluye prensado, fresado, separación, destilación, entre otros

- Bioquímica: Procesos bajo temperatura y presión, utilizando microorganismo o enzimas.

- Procesos químicos: El sustrato sufre cambio por la acción de un químico externo (por ejemplo, hidrolisis, transesterificación, hidrógeno, oxidación, pulpo)

- Thermochemical: Se aplican condiciones severas a la materia prima (alta presión y alta temperatura, con o sin catalizador).

Las características antes mencionadas se utilizan para clasificar los sistemas de biorrefinerías según el siguiente método:

- Identificar la materia prima, las principales tecnologías incluidas en el proceso, la plataforma y los productos finales

- Dibuja el esquema de la refinería utilizando las características identificadas en el paso 1.

- Etiqueta el sistema de refinería según el número de plataformas, productos, materia prima y procesos involucrados

- Elaborar una tabla con las características identificadas, y la fuente de la demanda interna de energía

Algunos ejemplos de clasificaciones son:

- Biorefinería de plataforma de azúcar C6 para bioetanol y pienso animal de cultivos de almidón.

- Biorefinería de plataforma Syngas para FT-diesel y fenoles de paja

- Biorefinería de plataforma de azúcar y singas C6 y C5 para bioetanol, FT-diesel y furfural de residuos de molinos de sierra.

Viabilidad económica de los sistemas de biorrefinería

La evaluación tecnoeconómica (TEA) es una metodología para evaluar si una tecnología o proceso es económicamente atractivo. La investigación del TEA se ha desarrollado para proporcionar información sobre el desempeño del concepto de biorrefinería en diversos sistemas de producción como ingenios de caña de azúcar, producción de biodiesel, fábricas de celulosa y papel, y el tratamiento de residuos sólidos industriales y municipales.

Las plantas de bioetanol y los ingenios de caña de azúcar son procesos bien establecidos donde se puede implementar el concepto de biorrefinería, ya que el bagazo de caña de azúcar es una materia prima factible para producir combustibles y productos químicos; El bioetanol lignocelulósico (2G) se produce en Brasil en dos plantas con capacidades de 40 y 84 Ml/año (alrededor del 0,4% de la capacidad de producción en Brasil). El TEA de producción de etanol mediante licuefacción suave de bagazo más sacarificación y cofermentación simultáneas muestra un precio de venta mínimo entre 50,38 y 62,72 centavos de dólar EE.UU./L, comparable con el precio de mercado. Se ha evaluado la producción de xilitol, ácido cítrico y ácido glutámico a partir de lignocelulosa de caña de azúcar (bagazo y residuos de cosecha), cada uno en combinación con electricidad; Se simuló que los tres sistemas de biorrefinería se anexarían a un ingenio azucarero existente en Sudáfrica. La producción de xilitol y ácido glutámico ha mostrado viabilidad económica con una Tasa Interna de Retorno (TIR) de 12,3% y 31,5%, superando la TIR del caso base (10,3%). Asimismo, se ha estudiado la producción de etanol, ácido láctico o metanol y etanol-ácido láctico a partir del bagazo de caña de azúcar; el ácido láctico demostró ser económicamente atractivo al mostrar el mayor valor actual neto (M$476–1278); del mismo modo; Se encontró que la producción de etanol y ácido láctico como coproducto es un escenario favorable (valor actual neto entre P$165 y P$718), ya que este ácido tiene aplicaciones en la industria farmacéutica, cosmética, química y alimentaria.

En cuanto a la producción de biodiesel, esta industria también tiene el potencial de integrar sistemas de biorefinería para convertir biomasas residuales y desechos en biocombustibles, calor, electricidad y productos ecológicos de base biológica. El glicerol es el principal coproducto en la producción de biodiesel y puede transformarse en productos valiosos mediante tecnologías quimiocatalíticas; se ha evaluado la valorización de glicerol para la producción de ácido láctico, ácido acrílico, alcohol alílico, propanodioles y carbonato de glicerol; todas las rutas de valorización de glicerol demostraron ser rentables, siendo la más atractiva la fabricación de carbonato de glicerol. Los racimos de frutos vacíos de palma (RAF) son abundantes residuos lignocelulósicos de la industria del aceite de palma/biodiesel, la conversión de este residuo en etanol, calor y energía, y alimento para ganado se evaluó de acuerdo con principios tecnoeconómicos, los escenarios bajo estudio mostraron reducción beneficios económicos, aunque su implementación representó una reducción del impacto ambiental (cambio climático y agotamiento de combustibles fósiles) respecto a la producción tradicional de biodiesel. Se estudió la viabilidad económica de la producción de bioaceite a partir de EFB mediante pirólisis rápida utilizando el lecho fluidizado; potencialmente se puede producir bioaceite crudo a partir de EFB a un valor de producto de 0,47 $/kg con un período de recuperación y un retorno de la inversión de 3,2 años y 21,9%, respectivamente. La integración de microalgas y Jatropha como ruta viable para la producción de biocombustibles y bioquímicos ha sido analizada en el contexto de los Emiratos Árabes Unidos (EAU). Se examinaron tres escenarios; en todos ellos se produce biodiesel y glicerol; en el primer escenario, el biogás y el fertilizante orgánico se producen mediante fermentación anaeróbica de la torta de fruta y de semillas de Jatropha; el segundo escenario incluye la producción de lípidos a partir de Jatropha y microalgas para producir biodiesel y la producción de alimentos para animales, biogás y fertilizantes orgánicos; el tercer escenario implica la producción de lípidos a partir de microalgas para la producción de biodiesel así como hidrógeno y alimento para animales como producto final; Sólo el primer escenario fue rentable.

En lo que respecta a la industria de celulosa y papel; La lignina es un polímero natural cogenerado y generalmente se utiliza como combustible de calderas para generar calor o vapor para cubrir la demanda energética en el proceso. Dado que la lignina representa entre el 10% y el 30% en peso de la biomasa lignocelulósica disponible y equivale a ~40% de su contenido energético; La economía de las biorrefinerías depende de procesos rentables para transformar la lignina en combustibles y productos químicos con valor añadido. Se ha estudiado la conversión de una fábrica sueca de pasta kraft existente para producir pasta disolvente, electricidad, lignina y hemicelulosa; la autosuficiencia en términos de vapor y la producción de vapor excedente fue un factor clave para la integración de una planta de separación de lignina; en este caso; El digestor debe actualizarse para preservar el mismo nivel de producción y representa el 70% del costo total de inversión de conversión. Se ha estudiado el potencial de utilizar el proceso kraft para producir bioetanol a partir de maderas blandas en una fábrica kraft reutilizada o ubicada en el mismo lugar; una recuperación de azúcar superior al 60% permite que el proceso sea competitivo para la producción de etanol a partir de maderas blandas. Se ha investigado la reutilización de una fábrica de pasta kraft para producir etanol y éter dimetílico; en el proceso, la celulosa se separa mediante un pretratamiento alcalino y luego se hidroliza y fermenta para producir etanol, mientras que el licor resultante que contiene lignina disuelta se gasifica y refina a dimetil éter; el proceso demuestra ser autosuficiente en términos de demanda de servicios públicos calientes (vapor fresco) pero con un déficit de electricidad; El proceso puede ser viable desde el punto de vista económico, pero depende en gran medida de la evolución de los precios de los biocombustibles. Se realizó la evaluación exergética y económica para la producción de catecol a partir de lignina para determinar su factibilidad; los resultados mostraron que la inversión de capital total fue de 4,9 M$ con base en la capacidad de la planta de 2.544 kg/d de materia prima; además, el precio del catecol se estimó en 1.100 $/t y el índice de valorización fue de 3,02.

La alta generación de biomasa residual es una fuente atractiva para la conversión en productos valiosos. Se han propuesto varias rutas de biorrefinería para convertir los flujos de residuos en productos valiosos. La producción de biogás a partir de cáscara de plátano (Musa x paradisiaca) bajo el concepto de biorrefinería es una alternativa promisoria ya que es posible obtener biogás y otros coproductos como etanol, xilitol, gas de síntesis y electricidad; este proceso también proporciona una alta rentabilidad para altas escalas de producción. Se estudió la evaluación económica de la integración de la digestión anaeróbica de residuos orgánicos con otras tecnologías de fermentación anaeróbica de cultivos mixtos; el mayor beneficio se obtiene mediante la fermentación en oscuridad de residuos de alimentos con separación y purificación de los ácidos acético y butírico (47 USD/t de residuos de alimentos). Se analizó la viabilidad técnica, la rentabilidad y el alcance del riesgo de inversión para producir jarabes de azúcar a partir de desechos de alimentos y bebidas; los rendimientos de las inversiones resultaron satisfactorios para la producción de jarabe de fructosa (9,4%), HFS42 (22,8%) y jarabe rico en glucosa (58,9%); Los jarabes de azúcar también tienen una alta competitividad de costos con costos netos de producción relativamente bajos y precios de venta mínimos. Se ha estudiado la valorización de los residuos sólidos urbanos mediante sistemas integrados de tratamiento mecánico biológico químico (MBCT) para la producción de ácido levulínico; los ingresos por la recuperación de recursos y la generación de productos (sin la inclusión de tarifas de entrada) son más que suficientes para compensar. las tarifas de recolección de residuos, el capital anual y los costos operativos.

Impacto ambiental de los sistemas de biorrefinería

Uno de los principales objetivos de las biorrefinerías es contribuir a una industria más sostenible mediante la conservación de los recursos y la reducción de las emisiones de gases de efecto invernadero y otros contaminantes. Sin embargo, otros impactos ambientales pueden estar asociados a la producción de productos de base biológica; como el cambio de uso del suelo, la eutrofización del agua, la contaminación del medio ambiente con pesticidas o una mayor demanda de energía y materiales que conllevan cargas ambientales. El análisis del ciclo de vida (ACV) es una metodología para evaluar la carga ambiental de un proceso, desde la extracción de las materias primas hasta el uso final. El ACV se puede utilizar para investigar los beneficios potenciales de los sistemas de biorrefinería; Se han desarrollado múltiples estudios de ACV para analizar si las biorrefinerías son más respetuosas con el medio ambiente en comparación con las alternativas convencionales.

La materia prima es una de las principales fuentes de impactos ambientales en la producción de biocombustibles, la fuente de estos impactos está relacionada con la operación de campo para cultivar, manipular y transportar la biomasa hasta la puerta de la biorefinería. Los residuos agrícolas son la materia prima con menor impacto ambiental seguidos de los cultivos lignocelulósicos; y finalmente por los cultivos herbáceos de primera generación, aunque los impactos ambientales son sensibles a factores como las prácticas de manejo de cultivos, los sistemas de recolección y el rendimiento de los cultivos. La producción de productos químicos a partir de materia prima de biomasa ha mostrado beneficios ambientales; Se han estudiado productos químicos a granel procedentes de materias primas derivadas de la biomasa, lo que demuestra ahorros en el uso de energía no renovable y en las emisiones de gases de efecto invernadero.

La evaluación ambiental del etanol 1G y 2G muestra que estos dos sistemas de biorrefinería son capaces de mitigar los impactos del cambio climático en comparación con la gasolina, pero se logran mayores beneficios en materia de cambio climático con la producción de etanol 2G (hasta un 80% de reducción). La conversión de los racimos vacíos de frutos de palma en productos valiosos (etanol, calor y energía, y alimento para el ganado) reduce el impacto del cambio climático y el agotamiento de los combustibles fósiles en comparación con la producción tradicional de biodiesel; pero los beneficios en materia de toxicidad y eutrofización son limitados. El ácido propiónico producido por la fermentación de glicerol conduce a una reducción significativa de las emisiones de GEI en comparación con las alternativas de combustibles fósiles; sin embargo, el aporte de energía es el doble y la contribución a la eutrofización es significativamente mayor. El ACV para la integración de butanol a partir de prehidrolizado en una fábrica canadiense de celulosa soluble Kraft muestra que la huella de carbono de este butanol puede ser un 5% menor en comparación con la gasolina; pero no es tan bajo como el butanol del maíz (23% menos que el de la gasolina).

La mayoría de los estudios de ACV para la valorización de residuos de alimentos se han centrado en los impactos ambientales sobre el biogás o la producción de energía, y solo unos pocos se han centrado en la síntesis de productos químicos de alto valor añadido; el hidroximetilfurfural (HMF) ha sido incluido como uno de los 10 principales productos químicos de base biológica por el Departamento de Energía de EE. UU.; El ACV de ocho rutas de valorización de residuos alimentarios para la producción de HMF muestra que la opción más favorable desde el punto de vista medioambiental utiliza un catalizador (AlCl3) y un cosolvente (acetona) menos contaminantes y proporciona el mayor rendimiento de HMF (27,9 Cmol%), agotamiento del metal. y los impactos de toxicidad (ecotoxicidad marina, toxicidad de agua dulce y toxicidad humana) fueron las categorías con los valores más altos.

Biorrefinería en la industria de la celulosa y el papel

La industria de la celulosa y el papel es considerada como el primer sistema de biorrefinería industrializado; En este proceso industrial se producen otros coproductos que incluyen tall oil, colofonia, vainillina y lignosulfonatos. Aparte de estos coproductos; el sistema incluye la generación de energía (en forma de vapor y electricidad) para cubrir su demanda interna de energía; y tiene el potencial de alimentar calor y electricidad a la red.

Esta industria se ha consolidado como la mayor consumidora de biomasa; y utiliza no sólo madera como materia prima, sino que es capaz de procesar desechos agrícolas como bagazo, paja de arroz y rastrojos de maíz. Otras características importantes de esta industria son una logística bien establecida para la producción de biomasa, que evita la competencia con la producción de alimentos por tierras fértiles y presenta mayores rendimientos de biomasa.

Ejemplos

La empresa Blue Marble Energy, en pleno funcionamiento, tiene varias biorrefinerías ubicadas en Odessa, WA y Missoula, MT.

La primera biorrefinería integrada de Canadá, desarrollada con tecnología de digestión anaeróbica por Himark BioGas, está ubicada en Alberta. La biorrefinería utiliza productos orgánicos separados en origen de la región metropolitana de Edmonton, estiércol de corrales de engorde abiertos y desechos del procesamiento de alimentos.

La tecnología de Chemrec para la gasificación de licor negro y la producción de biocombustibles de segunda generación, como biometanol o BioDME, está integrada con una fábrica de celulosa anfitriona y utiliza un importante producto de desecho del proceso de sulfato o sulfito como materia prima.

Novamont ha convertido antiguas fábricas petroquímicas en biorrefinerías, produciendo proteínas, plásticos, piensos, lubricantes, herbicidas y elastómeros a partir del cardo.

C16 Biosciences produce aceite de palma sintético a partir de residuos que contienen carbono (es decir, residuos de alimentos, glicerol) mediante levadura.

MacroCascade tiene como objetivo refinar las algas marinas para convertirlas en alimentos y forrajes, y luego en productos para las industrias de atención médica, cosmética y química fina. Las corrientes secundarias se utilizarán para la producción de fertilizantes y biogás. Otros proyectos de biorrefinería de algas incluyen MacroAlgaeBiorefinery (MAB4), SeaRefinery y SEAFARM.

FUMI Ingredients produce agentes espumantes, geles termoendurecibles y emulsionantes a partir de microalgas con la ayuda de microorganismos como la levadura de cerveza y la levadura de panadería.

La plataforma BIOCON está investigando el procesamiento de la madera en diversos productos. Más precisamente, sus investigadores buscan transformar la lignina y la celulosa en diversos productos. La lignina, por ejemplo, se puede transformar en componentes fenólicos que se pueden utilizar para fabricar pegamento, plásticos y productos agrícolas (por ejemplo, protección de cultivos). La celulosa se puede transformar en ropa y embalajes.

En Sudáfrica, Numbitrax LLC compró un sistema Blume Biorefinery para producir bioetanol, así como productos adicionales de alto rendimiento a partir de recursos locales y fácilmente disponibles, como el nopal.

Circular Organics (parte de Kempen Insect Valley) cultiva larvas de mosca soldado negra en desechos de la industria agrícola y alimentaria (es decir, excedentes de frutas y verduras, desechos restantes de la producción de jugos de frutas y mermeladas). Estas larvas se utilizan para producir proteínas, grasas y quitina. La grasa se puede utilizar en la industria farmacéutica (cosméticos, tensioactivos para geles de ducha), en sustitución de otros aceites vegetales como el aceite de palma, o se puede utilizar en forrajes.

Biteback Insect produce aceite de cocina para insectos, mantequilla de insectos, alcoholes grasos, proteína de excremento de insectos y quitina a partir del supergusano (Zophobas morio).