Acero electrico

Acero eléctrico (acero electrónico, acero laminado, acero eléctrico al silicio, acero al silicio, acero de relé, acero de transformador) es un acero especial utilizado en los núcleos de dispositivos electromagnéticos. como motores, generadores y transformadores porque reduce la pérdida de energía. Es una aleación de hierro con silicio como principal elemento aditivo (en lugar de carbono). La formulación exacta está diseñada para producir propiedades magnéticas específicas: área de histéresis pequeña que resulta en una baja pérdida de potencia por ciclo, baja pérdida en el núcleo y alta permeabilidad.

El acero eléctrico suele fabricarse en tiras laminadas en frío de menos de 2 mm de espesor. Estas tiras se cortan para formar laminaciones que se apilan para formar los núcleos laminados de los transformadores y el estator y el rotor de los motores eléctricos. Las laminaciones se pueden cortar hasta su forma final mediante un punzón y una matriz o, en cantidades más pequeñas, se pueden cortar mediante un láser o mediante mecanizado por descarga eléctrica con alambre.

Metalurgia

El acero eléctrico es una aleación de hierro que puede tener de cero a 6,5% de silicio (Si:5Fe). Las aleaciones comerciales suelen tener un contenido de silicio de hasta el 3,2% (concentraciones más altas provocan fragilidad durante el laminado en frío). Se puede añadir manganeso y aluminio hasta un 0,5%.

El silicio aumenta la resistividad eléctrica del hierro en un factor de aproximadamente 5; este cambio disminuye las corrientes parásitas inducidas y estrecha el bucle de histéresis del material, reduciendo así la pérdida del núcleo aproximadamente tres veces en comparación con el acero convencional. Sin embargo, la estructura del grano endurece y fragiliza el metal; este cambio afecta negativamente a la trabajabilidad del material, especialmente cuando se lamina. Al realizar aleaciones, la contaminación debe mantenerse baja, ya que los carburos, sulfuros, óxidos y nitruros, incluso en partículas tan pequeñas como un micrómetro de diámetro, aumentan las pérdidas por histéresis y al mismo tiempo disminuyen la permeabilidad magnética. La presencia de carbono tiene un efecto más perjudicial que el azufre o el oxígeno. El carbono también provoca envejecimiento magnético cuando abandona lentamente la solución sólida y precipita en forma de carburos, lo que provoca un aumento de la pérdida de energía con el tiempo. Por estos motivos, el nivel de carbono se mantiene en 0,005% o menos. El nivel de carbono se puede reducir recociendo la aleación en una atmósfera descarburante, como la de hidrógeno.

Acero relé hierro-silicio

| Tipo de acero | Composición nominal | Alternate description |

|---|---|---|

| 1 | 1.1% Si-Fe | Silicon Core Iron "A" |

| 1F | 1.1% Mecanizado gratis Si-Fe | Silicon Core Iron "A-FM" |

| 2 | 2,3% Si-Fe | Silicon Core Iron "B" |

| 2F | 2.3% Mecanizado gratis Si-Fe | Silicon Core Iron "B-FM" |

| 3 | 4.0% Si-Fe | Silicon Core Iron "C" |

Ejemplos de propiedades físicas

- Punto de fusión: ~1,500 °C (ejemplo para ~3.1% de contenido de silicio)

- Densidad: 7.650 kg/m3 (ejemplo para 3% de contenido de silicona)

- Resistividad (3% de contenido de silicio): 4.72×10−7 Ω·m (para comparación, resistencia al hierro puro: 9.61×10−8 Ω·m)

Orientación del grano

El acero eléctrico fabricado sin un procesamiento especial para controlar la orientación del cristal, el acero no orientado, suele tener un nivel de silicio del 2 al 3,5% y tiene propiedades magnéticas similares en todas las direcciones, es decir, es isotrópico. . El acero laminado en frío de grano no orientado a menudo se abrevia como CRNGO.

El aceroeléctrico de grano orientado suele tener un nivel de silicio del 3% (Si:11Fe). Se procesa de tal manera que se desarrollan las propiedades óptimas en la dirección de laminación, debido a un estricto control (propuesto por Norman P. Goss) de la orientación del cristal con respecto a la lámina. La densidad de flujo magnético aumenta un 30% en la dirección de enrollado de la bobina, aunque su saturación magnética disminuye un 5%. Se utiliza para los núcleos de transformadores de potencia y distribución; el acero de grano orientado laminado en frío a menudo se abrevia como CRGO.

El CRGO suele ser suministrado por las fábricas productoras en forma de bobina y debe cortarse en "laminaciones", que luego se utilizan para formar un núcleo de transformador, que es una parte integral de cualquier transformador. El acero de grano orientado se utiliza en grandes transformadores de potencia y distribución y en ciertos transformadores de salida de audio.

CRNGO es menos costoso que CRGO. Se utiliza cuando el costo es más importante que la eficiencia y para aplicaciones donde la dirección del flujo magnético no es constante, como en motores eléctricos y generadores con partes móviles. Se puede utilizar cuando no hay suficiente espacio para orientar los componentes y aprovechar las propiedades direccionales del acero eléctrico de grano orientado.

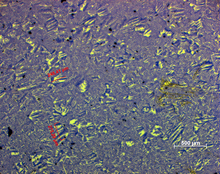

- Dominios magnéticos y paredes de dominio en acero de silicio orientado (imagen hecha con CMOS-MagView)

- Dominios magnéticos y paredes de dominio en acero de silicio orientado (imagen hecha con CMOS-MagView)

- Dominios magnéticos y paredes de dominio en acero de silicio no orientado (imagen hecha con CMOS-MagView)

Acero amorfo

Este material es un vidrio metálico que se prepara vertiendo una aleación fundida sobre una rueda giratoria enfriada, que enfría el metal a una velocidad de aproximadamente un megakelvin por segundo, tan rápido que no se forman cristales. El acero amorfo se limita a láminas de aproximadamente 50 µm de espesor. Las propiedades mecánicas del acero amorfo dificultan el estampado de laminaciones para motores eléctricos. Dado que la cinta amorfa se puede moldear a cualquier ancho específico por debajo de aproximadamente 13 pulgadas y se puede cortar con relativa facilidad, es un material adecuado para bobinar núcleos de transformadores eléctricos. En 2019, el precio del acero amorfo fuera de EE. UU. es de aproximadamente $0,95/libra en comparación con el acero HiB de grano orientado, que cuesta aproximadamente $0,86/libra. Los transformadores con núcleos de acero amorfo pueden tener pérdidas en el núcleo de un tercio de las de los aceros eléctricos convencionales.

Recubrimientos de laminación

El acero eléctrico generalmente se recubre para aumentar la resistencia eléctrica entre laminaciones, reducir las corrientes parásitas, proporcionar resistencia a la corrosión o al óxido y actuar como lubricante durante el troquelado. Existen varios recubrimientos, orgánicos e inorgánicos, y el recubrimiento utilizado depende de la aplicación del acero. El tipo de recubrimiento seleccionado depende del tratamiento térmico de las laminaciones, de si la laminación terminada se sumergirá en aceite y de la temperatura de trabajo del aparato terminado. La práctica muy temprana era aislar cada laminación con una capa de papel o una capa de barniz, pero esto reducía el factor de apilamiento del núcleo y limitaba la temperatura máxima del núcleo.

ASTM A976-03 clasifica diferentes tipos de recubrimiento para acero eléctrico.

| Clasificación | Descripción | Para Rotors/Stators | Tratamiento antiadherente |

|---|---|---|---|

| C0 | Oxido natural formado durante el procesamiento del molino | No | No |

| C2 | Vidrio como película | No | No |

| C3 | Esmalte orgánico o recubrimiento barnizado | No | No |

| C3A | Como C3 pero más delgada | Sí. | No |

| C4 | Cocción generada por procesamiento químico y térmico | No | No |

| C4A | Como C4 pero más delgada y más soldable | Sí. | No |

| C4AS | Variación antiadherente de C4 | Sí. | Sí. |

| C5 | Alta resistencia similar a C4 más relleno inorgánico | Sí. | No |

| C5A | Como C5, pero más soldable | Sí. | No |

| C5AS | Variación antiadherente de C5 | Sí. | Sí. |

| C6 | Recubrimiento orgánico relleno inorgánico para propiedades de aislamiento | Sí. | Sí. |

Propiedades magnéticas

La permeabilidad relativa típica (μr) del acero eléctrico es entre 4000 y 38 000 veces la del vacío, en comparación con 1,003-1800 para el acero inoxidable.

Las propiedades magnéticas del acero eléctrico dependen del tratamiento térmico, ya que al aumentar el tamaño medio del cristal se reduce la pérdida por histéresis. La pérdida por histéresis se determina mediante un probador Epstein estándar y, para grados comunes de acero eléctrico, puede oscilar entre aproximadamente 2 y 10 vatios por kilogramo (1 a 5 vatios por libra) a 60 Hz y una intensidad de campo magnético de 1,5 teslas.

El acero eléctrico se puede entregar en estado semiprocesado para que, después de perforar la forma final, se pueda aplicar un tratamiento térmico final para formar el tamaño de grano de 150 micrómetros normalmente requerido. El acero eléctrico completamente procesado generalmente se entrega con un revestimiento aislante, tratamiento térmico completo y propiedades magnéticas definidas, para aplicaciones donde el punzonado no degrada significativamente las propiedades del acero eléctrico. La flexión excesiva, el tratamiento térmico incorrecto o incluso el manejo brusco pueden afectar negativamente las propiedades magnéticas del acero eléctrico y también pueden aumentar el ruido debido a la magnetoestricción.

Las propiedades magnéticas del acero eléctrico se prueban utilizando el método de marco Epstein estándar internacional.

El tamaño de los dominios magnéticos en láminas de acero eléctrico se puede reducir trazando la superficie de la lámina con un láser o mecánicamente. Esto reduce en gran medida las pérdidas por histéresis en el núcleo ensamblado.

Aplicaciones

El acero eléctrico de grano no orientado (NGOES) se utiliza principalmente en equipos rotativos, por ejemplo, motores eléctricos, generadores y convertidores de alta y sobrefrecuencia. El acero eléctrico de grano orientado (GOES), por otro lado, se utiliza en equipos estáticos como transformadores.